轿车左、右内扶手注塑模结构方案可行性分析与设计

熊利军,文根保,袁开波

(1.湖北航宇精工科技有限公司,湖北 襄阳 441022;2.中国航空工业航宇救生装备有限公司,湖北 襄阳 441002)

0 引言

左、右内扶手是轿车的一种零部件,其注塑模的设计,首先必须进行左、右内扶手形体要素的可行性分析。此次再要根据每项形体分析的要素制订出模具结构的方案,还需要对注塑模结构方案进行成型的左、右内扶手产生的缺陷进行预期分析,并需要将所有模具结构方案分析的结论进行协调。最后,才能是注塑模结构的设计和造型,只有这样才能避免造成注塑模结构设计的失误。

1 左、右内扶手的形体要素可行性分析

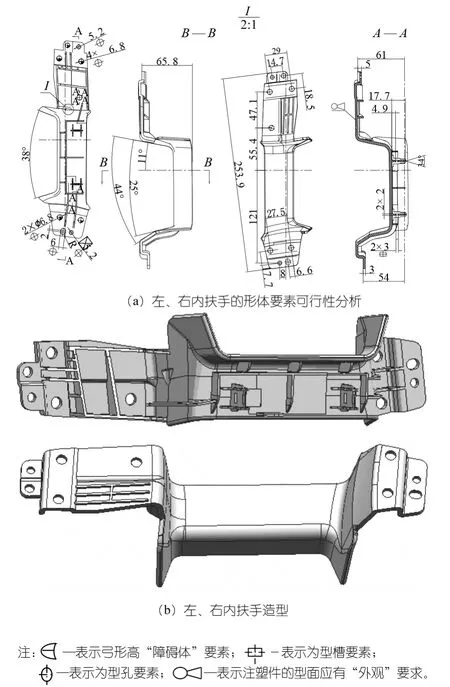

左、右内扶手是轿车的一种零部件,那就应该是属于大批量生产的性质。右内扶手形体要素分析,如图1(a)所示;右内扶手造型,如图1(b)所示;左内扶手与右内扶手对称。材料为:PA6+GF30,收缩率为1.004%。

图1 左、右内扶手的形体要素可行性分析

右内扶手形体要素分析如下:右内扶手形体存在着 :Φ5.2 mm、Φ5.2 mm、2×Φ6.8 mm、4×Φ6.8 mm型孔要素与 2 mm×6 mm×2×R腰字型孔要素 ;2×2 mm×3 mm×5.5 mm 型槽要素[1];2×R1 mm 弓形高障碍体要素[2];还存在着正面外观要素及大批量要素[3];上述形体要素是决定注塑模结构的要素。

2 左、右内扶手注塑模结构方案可行性分析

注塑模结构方案的制订,是根据注塑件的形体要素来制订的。只要能找出上述每项形体要素的解决措施,就能制订出左、右内扶手注塑模结构方案,再要制订出该模具方案成型加工时预测左、右内扶手缺陷的处置措施。

左、右内扶手可同时在一副模具中成型,该模具为一模两腔。对于左、右内扶手周边存在着R1 mm弓形高障碍体要素,可以在沿弧面切点处设置分型面来避开对注塑件脱模的阻挡。由于型孔要素的轴线平行开闭模方向,成型这些型孔的型芯可以镶嵌在定模型芯中,利用定、动的闭合实现型芯的复位,模具的开启实现型芯的抽芯。对于左、右内扶手内部型槽要素,只能采用斜推杆内抽芯兼脱模机构;注塑模除了斜推杆内抽芯兼脱模机构能进行注塑件的脱模还是不够的,还需要在左、右内扶手背面增加若干顶杆的数量。由于顶杆和斜推杆都处在左、右内扶手背面,注塑件正面便无顶杆的顶痕,保证了左、右内扶手外观要求。为了确保左、右内扶手外观要求的浇口应设置为潜伏式点浇口。

由于提出上述注塑模结构方案是一一针对左、右内扶手形体要素所制订的,并且能够完全满足对左、右内扶手成型加工的全部要求及注塑模的运动要求,注塑模结构方案是可行的。

3 左、右内扶手成型与浇注系统冷凝料脱模机构的设计

根据对左、右内扶手形体要素的分析,为了确保左、右内扶手外观要求,选取了潜伏式点浇口,浇注系统由主流道、分流道、点浇口和冷料穴组成。

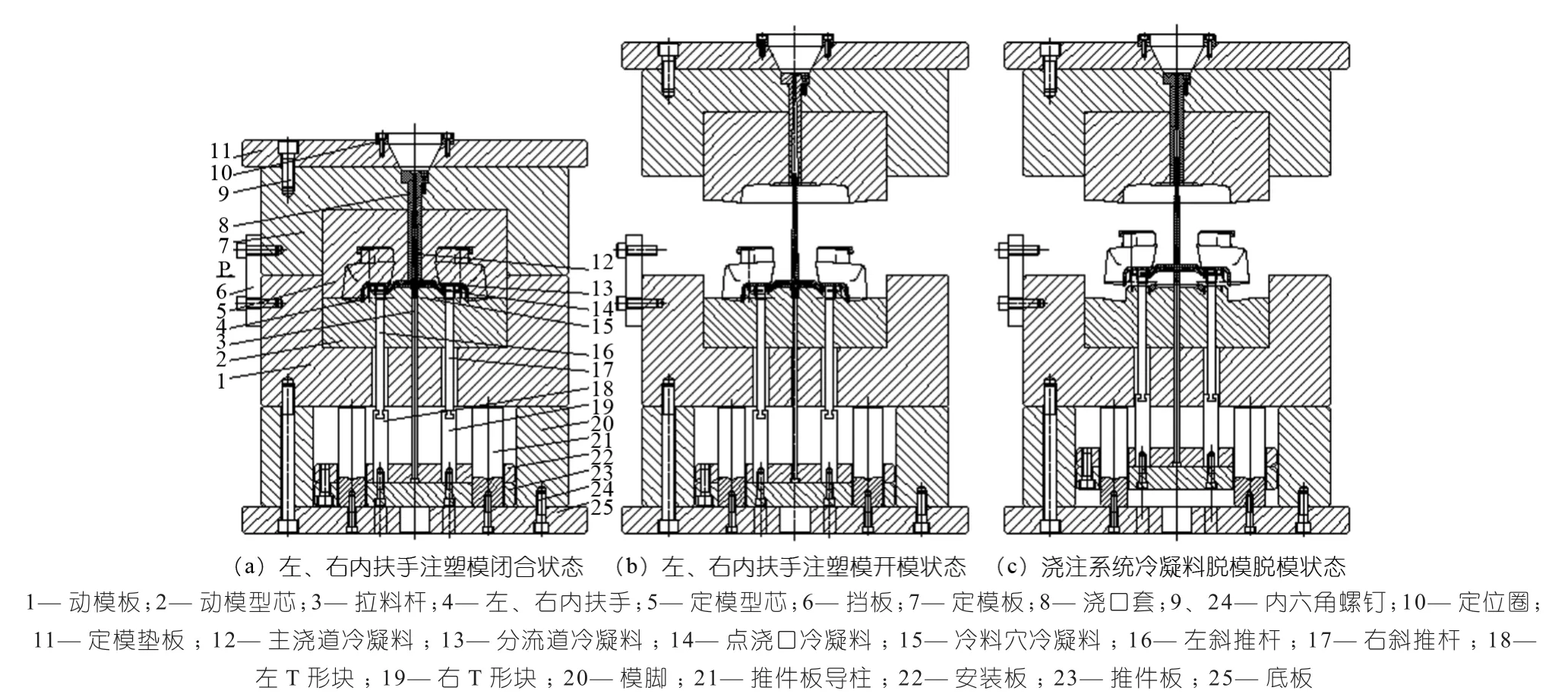

(1)左、右内扶手注塑模闭合状态:如图2(a)所示,当注塑模定模与动模闭合时,塑料熔体可通过注射机喷嘴进入浇口套中的主流道,再经分流道、点浇口、冷料穴进入模具型腔,冷却成型为左、右内扶手和浇注系统的冷凝料。

(2)左、右内扶手注塑模开模状态:如图2(b)所示,当注塑模定、动模开启后,浇口套9中的主流道冷凝料12、分流道冷凝料13和点浇口冷凝料14,在冷料穴冷凝料15的倒锥的拉扯下,可从浇口套9主流道和定模型芯5分流道中拉脱离。

(3)浇注系统冷凝料脱模状态:如图2(c)所示,当注射机顶杆顶着注塑模安装板18、推件板19和拉料杆作脱模运动时,拉料杆3顶着冷料穴冷凝料与浇注系统冷凝料脱离动模的浇注系统型腔。与此同时,左斜推杆16和右斜推杆17分别在左T形块18和右T形块19的作用下进行左、右内扶手4的抽芯与脱模运动,众多顶杆也同步进行左、右内扶手的脱模运动。

图2 左、右内扶手成型与浇注系统冷凝料脱模

左、右内扶手在注塑模的开启和脱模运动中,在拉料杆作用下可实现浇注系统冷凝料的脱模,从而保证了注塑模可自动进行注塑件循环加工。左、右内扶手在处斜推杆和众多顶杆的作用下可实现脱模。

4 左、右内扶手注塑模型槽斜推杆内抽芯兼脱模机构的设计

根据左、右内扶手形体要素的分析,左、右内扶手形体内部各存在2处型槽要素,注塑模需要采用斜推杆内抽芯兼脱模机构,才能消除成型型槽的型芯对左、右内扶手脱模的阻挡作用。

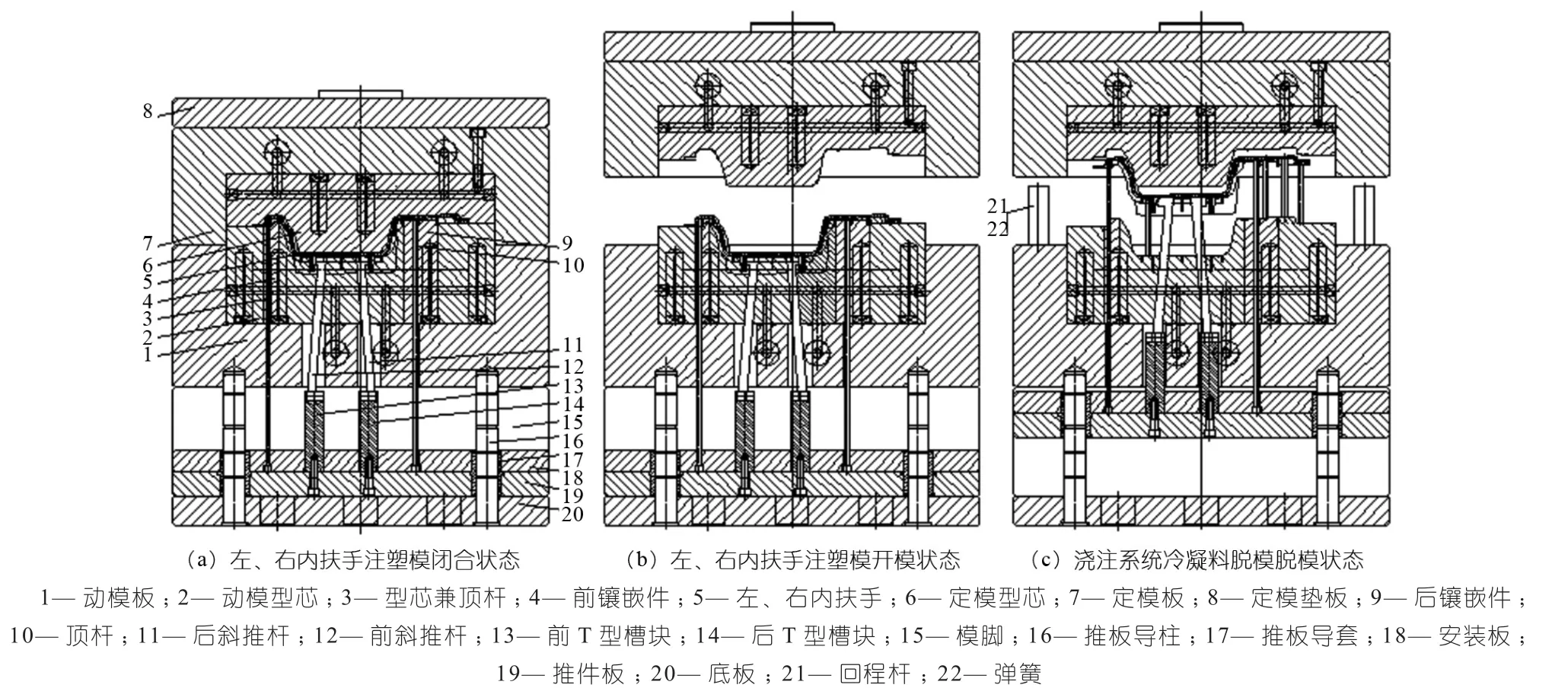

(1)左、右内扶手注塑模闭合状态:如图3(a)所示,当定动模闭合时,脱模机构在回程杆21和弹簧22的作用下复位;与此同时,后斜推杆11和前斜推杆12上端在动模型芯2的斜槽中可分别向下向左与向下向右移动,其下端随着前T型槽块13和后T型槽块14下移分别在T型槽中向左与向右移动。当塑料熔体进入模腔冷却后,可成型左、右内扶手5。

(2)左、右内扶手注塑模开模状态:如图3(b)所示,当定、动模开启后,左、右内扶手的定模部分型腔被开启,有利于左、右内扶手6的脱模。

图3 左、右内扶手注塑模型槽斜推杆内抽芯兼脱模机构

(3)左、右内扶手的脱模状态:如图2(c)所示,当注射机顶杆推动注塑模的安装板18、推件板19、后斜推杆和前斜推杆在动模型芯2的斜槽中作向右向左及向上的抽芯兼脱模运动。其下端分别在T型槽块和后T型槽块的T型槽中向右向左的移动。与此同时,众多的顶杆10向上移动时可将左、右内扶手顶脱动模型腔。

前、后斜推杆在脱模过程中,是依靠动模型芯斜槽和前T型槽块、后T型槽块的T型槽的作用,可完成对左、右内扶手内部型槽型芯的抽芯兼脱模。并在众多的顶杆协助下,可完成对左、右内扶手的脱模。由于前、后T型槽块和顶杆作用于左、右内扶手的背面,它们的痕迹只能留在左、右内扶手的背面。左、右内扶手分别各有二处内部型槽要素,注塑模又为2处模腔。因此,注塑模有4处斜推杆内抽芯兼脱模机构。

5 左、右内扶手注射成型缺陷预期分析

左、右内扶手呈弓架形状,其高度达70 mm,导致浇口套中主流道长度超过140 mm,塑料熔体流程长所产生的温降大便会产生许多缺陷。建议浇口套应外加装电热器,以保证进入模具型腔时的熔体温度。如图4(a)所示,由于塑料熔体是从下端经梯形腰壁型腔逆向流入上端,在逆流过程中使得模腔的气体由料流赶到型腔的未端无法排出而产生填充不足或气泡。另外,在塑料熔体逆流逐层填充过程中,塑料熔体温度也是逐层降低,低温塑料熔体形成冷凝分子团会滞留在流程中成为流痕,甚至还会产生其它的缺陷。为了消除这些缺陷,如图4(b)所示,建议在定模型芯多处设置排气槽,使得模腔的气体容易排出而实现左、右内扶手的实体能充实塑料熔体。或者浇口设置在上端的两侧进料,注塑模料流可自上至下顺流填充,不仅不会产生填充不足或气泡,还可避免出现缩痕、流痕、熔接痕、银丝和僵块等缺陷。

图4 左、右内扶手缺陷预期分析与预防措施

6 左、右内扶手注塑模结构设计

在制订出了注塑模结构可行性方案和对左、右内扶手缺陷预期分析的基础上,做到对模具结构和成型左、右内扶手缺陷心中有数之后,方可进行注塑模的结构设计或造型。

(1)模架:如图5(a)所示,模架由动模板1、限位板6、定模板7、浇口套8、内六角螺钉9、16、18、定位圈10、定模垫板11、模脚12、推件板导柱13、安装板14、推件板15、底板17、顶杆19、39、40、推板导套20、推板导柱21、导套30、导柱31、弹簧32和回程杆33组成。

图5 左、右内扶手注塑模结构设计

(2)冷却系统:如图5(a)所示,定模冷却系统,由定模型芯5和定模板中的冷却水通道、密封件螺塞25、35、分流片24、“O”形密封圈36和冷却水接头37组成。动模冷却系统,由动模板1和动模型芯2中的冷却水通道、密封件螺塞27、43、分流片26、O”形密封圈42和冷却水接头41组成。

(3)脱模和脱浇注系统冷凝料机构:如图5a所示,脱模机构,由安装板、推件板、推件板导柱、推板导套、推板导柱和顶杆、组成。浇注系统冷凝料机构,由安装板、推件板、推件板导柱、推板导套、推板导柱和拉料杆组成。

(4)回程机构:由安装板、推件板、回程杆和弹簧组成,该机构可实现脱模和脱浇注系统冷凝料机构复位,有利于注塑加工能自动循环进行。

(5)导向构件:定、动模部分的定位和导向,由四组导柱和导套组成。脱模机构与模架的定位和导向,由四件推板导套和四组推板导柱及推件板导柱组成。

上述各种机构、系统、构件和零部件设计和制造的到位,才能确保左、右内扶手注塑模的设计和制造到位,最后才能确保左、右内扶手成型加工的合格性。