基于压电智能骨料的混凝土梁裂缝损伤监测研究

张 浩, 李俊杰,2, 康 飞

(1.大连理工大学 建设工程学部,大连 116024; 2.河海大学 水利水电学院,南京 210098)

混凝土是当前建筑工程中广泛使用的材料[1],它被用于许多关键的建筑,如桥梁、大坝、高楼、核电站等。裂缝是混凝土结构中普遍存在的损伤,也是最引起人们重视的质量问题[2]。为了减少和避免裂缝损伤造成的经济损失,对混凝土结构进行健康监测和损伤识别是十分必要的[3],以确保混凝土结构的安全性。

混凝土结构的裂缝健康监测在文献中得到了广泛的关注。目前用于混凝土裂缝的结构监测方法主要有超声波法[4]、声发射法[5]、图像处理法[6]、光纤传感器[7]等。然而,由于上述方法成本较高,多数需要昂贵的设备与人工的巡查[8],费时费力,不能及时获得结构的损伤信息。对于一些人员难以到达的地方,监测就无法进行。

近年来,锆钛酸铅(lead zirconate titanate,PZT)传感器由于其成本低[9]、高带宽、同时具有传感和驱动功能、可进行能量采集[10]和嵌入混凝土结构等优点,在结构健康监测领域得到了越来越多的研究。Song等[11]提出了一种用水泥封装的压电智能骨料(smart aggregate,SA),其关键部件是一个受保护的PZT贴片,使SA嵌入到混凝土结构中,用于结构健康监测。此后,SA被积极应用于损伤监测,包括混凝土结构的裂缝监测。Feng等[12]利用SA主动传感技术对混凝土表面裂缝修复情况进行了研究。Jiang等[13]提出了使用SA监测预应力混凝土结构腐蚀裂缝的方法。Li等[14]通过对比在结构表面安装的声发射传感器,评估了嵌入式SA监测混凝土结构损伤的能力。Zou等[15]研究了温度对基于SA的混凝土结构主动监测方法性能的影响。

本文采用基于压电陶瓷的智能骨料,结合压电波动法和基于小波包能量的分析方法[16],对混凝土梁的裂缝损伤进行了监测,提出了一种采用压电智能骨料对混凝土梁进行损伤程度判定和损伤识别定位的方法。试验中将SA埋入混凝土梁中,用于监测混凝土梁的裂缝损伤情况。采用人工切缝的方法,在混凝土梁表面切深度不同的裂缝,制造不同程度的损伤。不同深度的裂缝使接收到的信号能量产生了不同程度的衰减,以信号能量的衰减程度定义了损伤指标,并依据损伤指标对混凝土梁进行损伤程度判别和损伤区域定位。试验结果验证了采用压电智能骨料对混凝土梁裂缝监测的可行性。

1 压电智能骨料的监测原理

1.1 压电效应及压电智能骨料

压电效应包括正压电效应和逆压电效应[17]。当压电材料受到一定的应力或应变产生机械变形时,会使带电粒子发生相对移动而产生介电极化现象,导致材料两个表面上产生符号相反的电荷,这种由机械能转化为电能的现象,称为正压电效应。相反,给压电材料施加电场,此时材料内的正负电荷之间的距离发生变化,导致压电材料发生形变,这种由电能转化为机械能的现象,称为逆压电效应。利用正压电效应,可以把压电材料制作成可以接收信号的智能传感器;利用逆压电效应,可以把压电材料制作成可以发射信号的智能驱动器。由于压电材料同时具备正压电效应和逆压电效应,所以压电材料既可以制作为传感器也可以制作为驱动器。

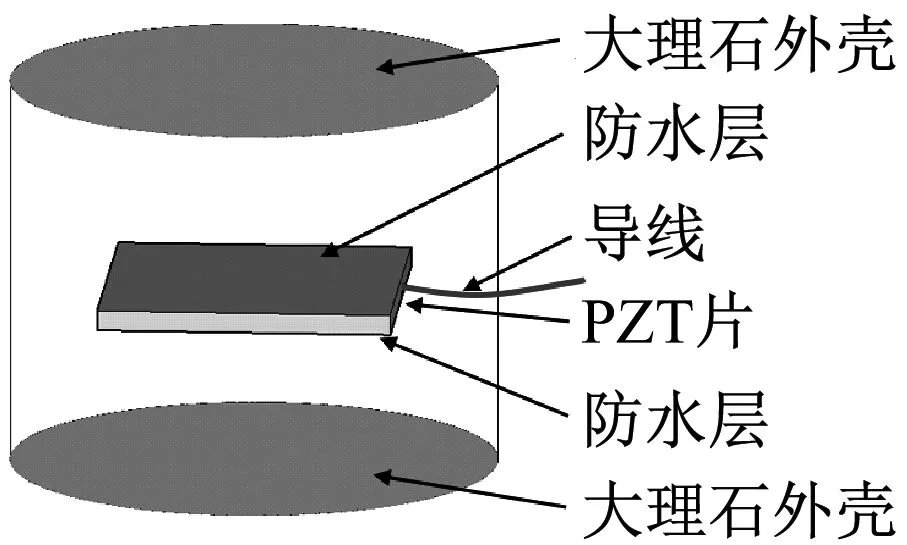

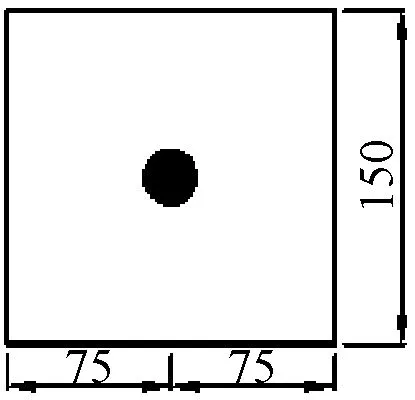

PZT是最常用的压电材料之一,它具有很强的压电效应。由于PZT片易碎且应变小,粘贴或者埋入结构中都容易受到外部荷载的影响或者与结构本身材料接触而碎裂,且与混凝土直接接触也会影响混凝土结构的强度,在现场实际应用中存在许多限制。因此将防水的PZT片与大理石外包壳封装在一起,设计出了一种“压电智能骨料”(如图1),它既不影响PZT片的功能,又能有效保护其安全性,增加了使用寿命,把它埋入在混凝土中可以作为产生应力波的驱动器或接收应力波的传感器。

(a) 压电智能骨料模型

1.2 压电波动法原理

基于压电效应,压电智能骨料既可以作为驱动器又可以作为传感器。压电波动法是按照试验需求将压电智能骨料埋置在混凝土梁的特定位置中,通过信号发生器生成扫频激励电信号,传递给试件内用于信号发射的压电智能驱动器,由于逆压电效应,驱动器会产生在结构内传播的应力波。应力波在混凝土结构内向前传播过程中,会携带有关结构内部性能变化的重要信息。当应力波在传播过程中遇到结构内裂缝等损伤时,会产生反射等现象,导致应力波幅值和能量的衰减。当应力波传播至结构内用于信号接收的压电智能骨料传感器时,由于正压电效应,传感器会把接收到的应力波转化为电信号,最终在试验终端上呈现。通过分析不同损伤状态下传感器接收信号能量的差异,来进行混凝土结构的损伤监测。压电波动法原理图如图2所示。同时,由于压电波动法将压电驱动器和传感器均埋置于结构内部,在一定程度上减少了外界环境的干扰,保证了压电智能骨料的使用寿命。所以,压电波动法十分适用于对混凝土结构的健康监测和损伤识别。

图2 压电波动法原理示意图Fig.2 Schematic diagram of piezoelectric wave method

2 基于小波包能量的结构损伤识别方法

2.1 小波包分析

小波包分析对信号的低频和高频部分都进行分解,它可以根据被分析信号的不同,自主选择不同的频带,自适应匹配信号的频谱,同时提高了时间和频率分辨率。小波包分析能够有效提取需要的特征参数,比如信号幅值等,在损伤监测中应用前景很大。

(1)

式中:j为尺度因子;k为平移因子;i为频率因子,i=1,2,…。小波包函数与它相应的小波函数具有同样的性质,如时频定位性、正交性等。

小波包函数有如下定义

(2)

(3)

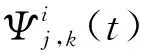

若对初始信号S进行三层小波包分解,以A表示低频,D表示高频,则一个三层的小波包分解树图如图3所示。

图3 三层小波包分解树图Fig.3 Three-layer wavelet packet decomposition tree

则三层小波包分解对应的表达式为

S=AAA3+DAA3+ADA3+DDA3+AAD3+

DAD3+ADD3+DDD3

(4)

2.2 小波包能量构造

原始信号f(t)的能量应为其各个节点幅值的平方和,也就是各节点能量之和。

原始信号f(t)经过j层小波包分解可表示为

(5)

(6)

(7)

(8)

所以信号f(t)经过j层小波分解,总能量为

(9)

(10)

2.3 基于小波包能量的损伤指标

基于小波包的能量变化来识别混凝土结构的损伤,是利用小波包对结构发生损伤前后传感器所接收到的信号进行分解、重构,从而得到信号在各个频带上的能量分布情况,并以此作为依据来判别结构损伤位置以及结构损伤程度。

可以定义出反映结构损伤程度的损伤指标ID(damage index,ID)

(11)

式中:(Efj)h表示结构无损伤情况下传感器接收到的信号经j层小波分解得到的总能量;(Efj)d表示结构发生损伤情况下传感器接收到的信号经j层小波分解得到的总能量。

显然,ID的取值范围在0~1之间,当ID=0时,说明结构处于无损伤的健康状态;当ID接近于1(由于环境噪声影响,ID不可能为1)时,说明结构已经完全破坏处于失效状态。将布置在混凝土结构中的压电智能骨料接收到的损伤信号与其无损伤信号进行比较,则可以利用定义的损伤指标ID进行结构损伤程度判定。

2.4 结构的损伤定位方法

采用压电智能骨料(SA)对混凝土结构损伤定位的思想与有限单元法的思想类似,就是把SA按照一定的规律布置在结构中,从而把混凝土结构分割为一个个子区域,把每一个子区域作为一个监测单元,对每一个监测单元进行监测。监测单元类似于有限单元法中划分的网格。网格划分的越密集,虽然计算精度越高,但是对运算平台的要求也越高,计算时间也大大增加,但网格划分的稀疏又会影响其计算精度。同理,SA在结构中布置的越多,监测单元就越密集,损伤定位的精度越高,但是对结构自身性能的影响越大;相反SA在结构中布置的数量越少,监测单元越稀疏,但这又会降低损伤定位的精度。SA布置的数量要根据结构的尺寸、形状以及实际需求综合考虑。

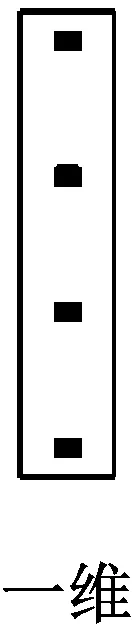

根据被监测结构形状与尺寸的不同,SA可以以一维、二维或者三维的形式布置在结构中(如图4)。如果被监测结构是细长的混凝土梁、杆或柱等结构,SA以一维的形式布置在结构中即可;若是被监测结构是剪力墙或者板等平面结构,SA需要以二维的形式布置在结构中;若被监测结构是大体积混凝土建筑物,如大坝等,则SA要以三维的形式布置在结构中。本文的研究对象是尺寸较为细长的混凝土梁,所以SA可按照一维的形式布置在结构中。由于每一个SA在混凝土结构中的位置都是固定不变的,所以每一个监测单元都有固定且唯一的区域,因此可以依据监测结果和SA的相对位置对损伤发生的区域进行定位,即可以通过读取ID值发生变化的监测单元的所在区域就可以知道混凝土梁损伤发生的位置。

图4 SA在不同结构中的布置形式

3 混凝土梁的裂缝损伤监测试验

3.1 混凝土试件及试验装置

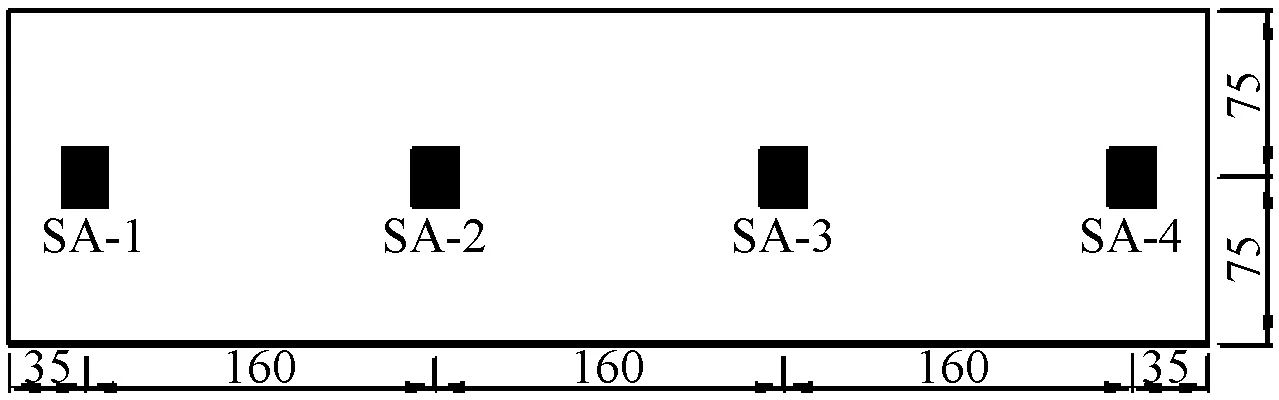

试验中混凝土梁的长度为550 mm,截面尺寸为150 mm×150 mm。在浇筑混凝土前,提前在梁模具内设计好的位置等间距绑扎4枚压电智能骨料(SA),将SA以一维的方式布置在混凝土梁中,分别为SA-1、SA-2、SA-3、SA-4。封装完成后的SA尺寸是横截面直径为25 mm,高为20 mm的圆柱体。相邻两个SA之间的距离是160 mm,SA-1和SA-4与梁边缘的距离为35 mm。SA在混凝土梁中的布置位置如图5。

图5 SA在混凝土梁中的布置图Fig.5 SA layout in concrete beam

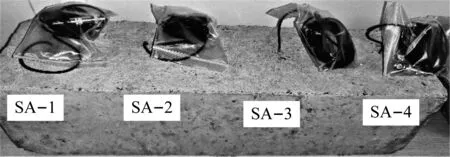

混凝土配合比参数见表1,其中水泥采用的是强度等级为42.5的普通硅酸盐水泥,细骨料采用的是中砂,粗骨料采用的是粒径范围为5~10 mm的石子,水采用的是普通自来水。混凝土浇筑完成后,在标准养护室内养护28 d,测得混凝土的强度等级为C40。埋有4枚SA的混凝土梁实物照片如图6所示。

表1 混凝土配合比

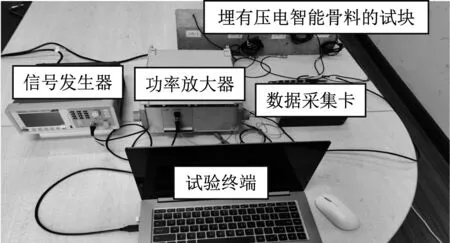

混凝土梁损伤监测平台由AFG 1022任意函数/波形发生器、功率放大器、埋入SA的混凝土梁、NI USB-6366,X系列数据采集卡、试验终端等组成,如图7所示。功率放大器是专用于压电智能骨料驱动的压电陶瓷驱动电源,它可以将信号功率放大10倍,试验中经放大后的电压幅值为10 V。试验中监测信号均采用正弦波线性扫频信号,频率范围为100 Hz~10 kHz,信号时长为1 s,采集频率均为100 kHz。选用扫频正弦波作为混凝土结构的监测信号,是因为其不断变化的频率能够满足混凝土结构裂缝复杂性的要求。试验中,采用切比雪夫I型高通滤波器对采集到的信号进行滤波,截止频率为1 000 Hz,以减少噪声等外部因素对试验的影响。

图6 埋有压电智能骨料的混凝土梁Fig.6 Concrete beam embedded with piezoelectricsmart aggregates

图7 试验平台Fig.7 Test platform

3.2 试验设计

混凝土梁的损伤模式为人工损伤。在SA-1和SA-2的中间位置,沿着梁宽度的方向用电锯切割长度为150 mm,深度分别为20 mm、40 mm、60 mm四种情况下的裂缝(如图8)。分别进行了A、B两组试验。

(a) 人工切割裂缝

对于A组试验,均采用SA-1为驱动器进行信号激励,SA-2、SA-3、SA-4为传感器进行信号接收,具体的试验工况见表2。A组试验的目的是研究随着结构损伤程度的不断增加,监测信号与损伤指标的变化情况。

对于B组试验,4枚SA将混凝土梁划分为三个监测单元,分别为监测单元I、II和III(如图9),其中混凝土梁的裂缝损伤只发生在监测单元I。监测单元I采用SA-1发射信号、SA-2接收信号,监测单元II采用SA-2发射信号、SA-3接收信号,监测单元III采用SA-3发射信号、SA-4接收信号。具体的试验工况见表3。B组试验的目的采用SA对混凝土梁裂缝损伤发生位置进行定位识别。

表2 A组试验的试验工况

图9 监测单元图Fig.9 Monitoring unit diagram

表3 B组试验的试验工况Tab.3 Test cases of group A test

4 试验结果分析

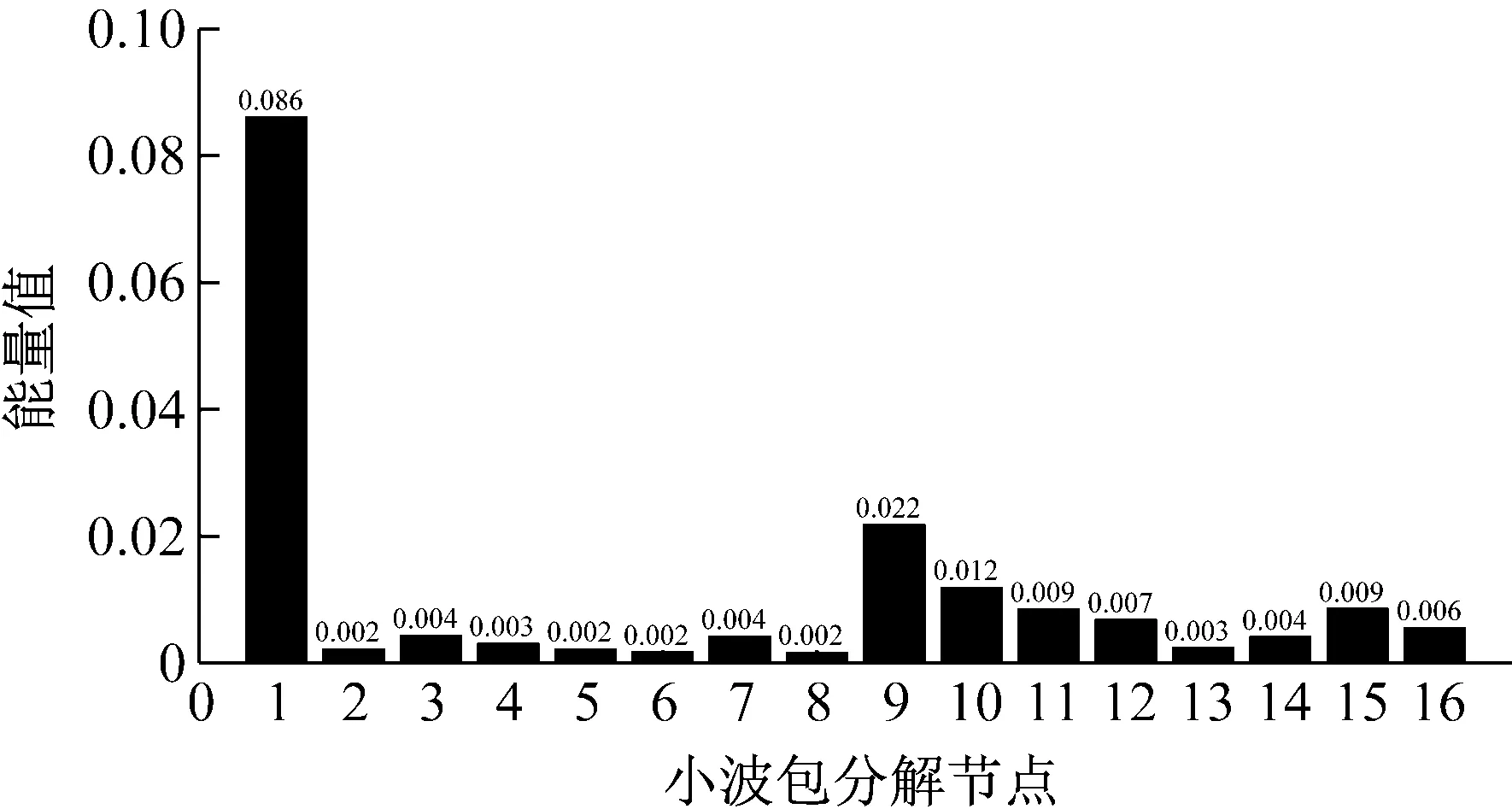

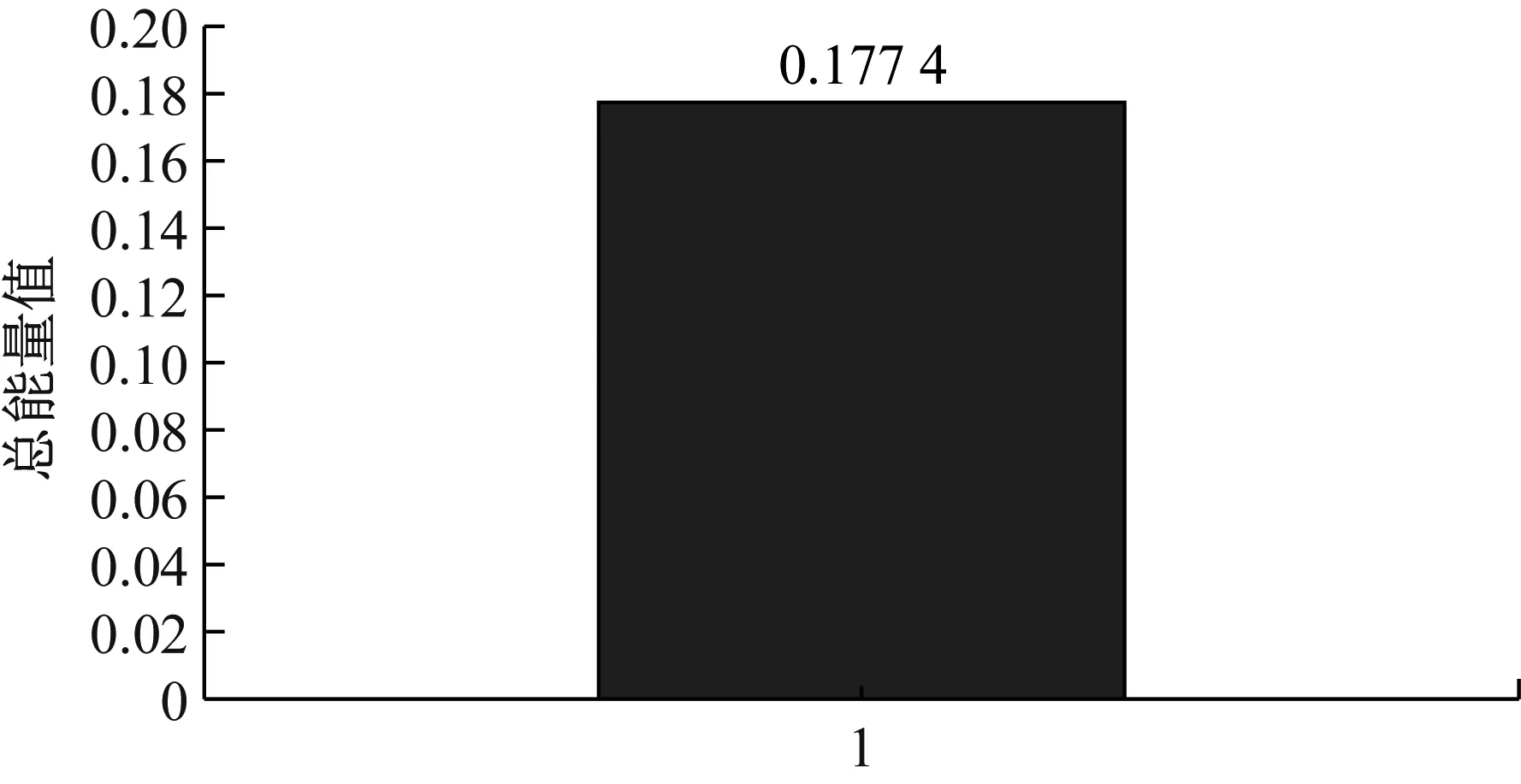

4.1 频带能量与总能量的计算

图10 四层小波包分解各频段能量值Fig.10 The energy values of each frequency band aredecomposed by four-layer wavelet packet

图11 四层小波包分解总能量值Fig.11 Total energy value of four-layer waveletpacket decomposition

4.2 A组试验结果分析

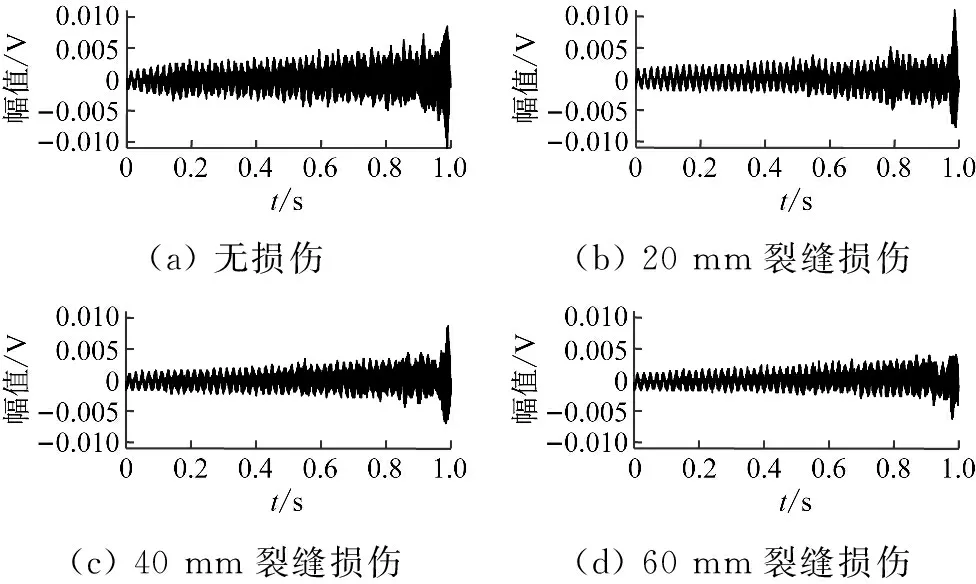

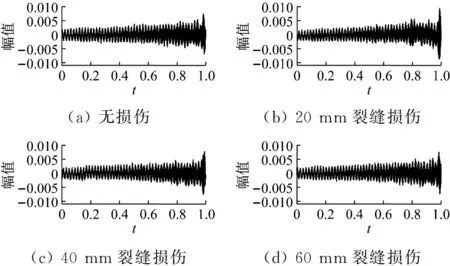

A组试验在不同试验工况下接收的信号,经滤波后如图12~14所示。每个图中的(a)~(d)四个子图分别对应着混凝土梁无损伤、发生20 mm深裂缝损伤、发生40 mm深裂缝损伤和发生60 mm深裂缝损伤时的信号时域图。观察这12个子图可以看出,无损伤状况下传感器接收到的信号幅值最大,且随着混凝土梁损伤程度的加深,传感器接收到的信号幅值是不断减弱的。这是由于随着裂缝损伤的加深,混凝土的断裂界面增大,阻挡了应力波在混凝土中的传递,导致传感器接收到的应力波幅值不断衰减。

图12 工况1在不同损伤状态下信号时域图Fig.12 Time domain diagram of signal under differentdamage states in working case 1

图13 工况2在不同损伤状态下信号时域图Fig.13 Time domain diagram of signal under differentdamage states in working case 2

图14 工况3在不同损伤状态下信号时域图Fig.14 Time domain diagram of signal under differentdamage states in working case 3

为了能够通过信号时域图对信号强弱进行定量分析,从图12~14各个子图中提取并计算出了不同损伤程度下信号的平均幅值,并给出了不同工况条件下信号的平均幅值随裂缝损伤深度的变化图(如图15所示)。可以看出,三个工况的平均幅值均随着损伤程度的增加而不断衰减,这与前文观察信号时域图分析的结果一致,且同一个工况相邻两个不同程度损伤平均幅值的差别在0.000 5~0.001 V。其中工况1中无损伤条件下的信号幅值最大,为0.005 6 V;工况3中 60 mm裂缝损伤条件下的信号幅值最小,为0.002 3 V。此外还可以发现,同一个损伤条件下,从工况1到工况3信号的平均幅值也是不断衰减的,这说明了信号幅值的衰减也与信号的传播距离有关,两个智能骨料之间距离越远,信号幅值衰减得越多。

图15 A组试验不同损伤深度下信号平均幅值变化图

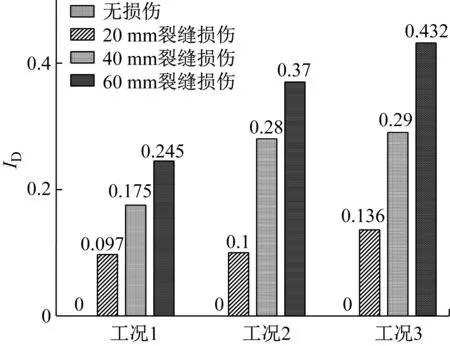

以结构无损伤状态接收的信号能量值为基准,通过式(11)可以计算出反映结构损伤程度的损伤指标ID。图16给出三个工况下的损伤指标ID值变化图。可以发现,当混凝土梁无损伤时,ID值为0,且随着裂缝损伤深度的加深,ID值均不断升高。与信号的时域分析相比,采用基于小波包能量的损伤指标ID的判别标准更加精准。以三个工况同一损伤程度ID值的平均值作为自变量,以不同的裂缝损伤深度hcr作为因变量,采用三次多项式逼近的函数类型(RMSE最小),建立了ID与hcr之间的关系式

hcr=1 021.5(ID)3-504.6(ID)2+223.6(ID)

(11)

图16 A组试验不同工况下ID值图Fig.16 ID values of group A under different working cases

试验结果表明,本文提出的方法可以较好地对混凝土梁的裂缝损伤程度进行判定。

4.3 B组试验结果分析

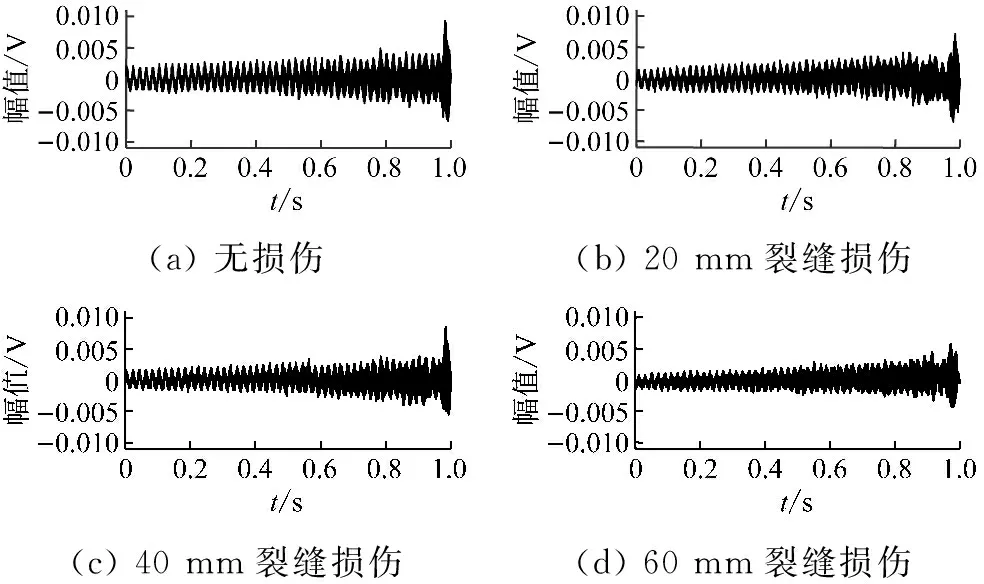

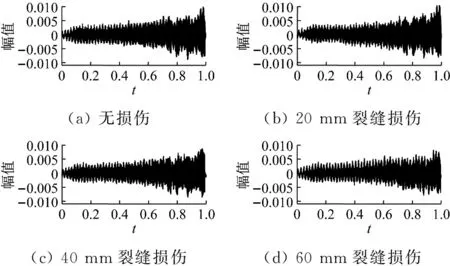

B组试验在不同试验工况下接收的信号,经滤波后如图12、图17~18所示。这三个图分别对应工况1、工况4~5的监测信号时域图。每个图中的(a)~(d)四个子图分别对应着各个工况在不同裂缝损伤下的信号时域图。由图12的四个子图可以看出,随着裂缝深度的增加,损伤所在的监测单元即监测单元I的信号衰减程度较为明显。由图17~18可以看出,不发生损伤的监测单元即监测单元II和监测单元III的总体信号幅值近乎没有太大改变。

图17 工况4在不同损伤状态下信号时域图Fig.17 Time domain diagram of signal under differentdamage states in working case 4

图18 工况5在不同损伤状态下信号时域图Fig.18 Time domain diagram of signal under differentdamage states in working case 5

图19给出了工况1、工况4和工况5中的信号平均幅值随裂缝损伤深度的变化图。可以看出,只有工况1的平均幅值均随着损伤程度的增加而不断衰减,工况4和工况5的信号平均幅值是几乎稳定不变的,这与观察信号时域图的分析结果一致。同时还可以看出,工况4的平均幅值稳定在0.005 V左右,工况5的平均幅值稳定在0.006 8 V左右,两者差距较大,这说明试块制作的不够均匀,监测单元III区域的混凝土密实度要高于监测单元II区域。

图19 B组试验不同损伤深度下信号平均幅值变化图

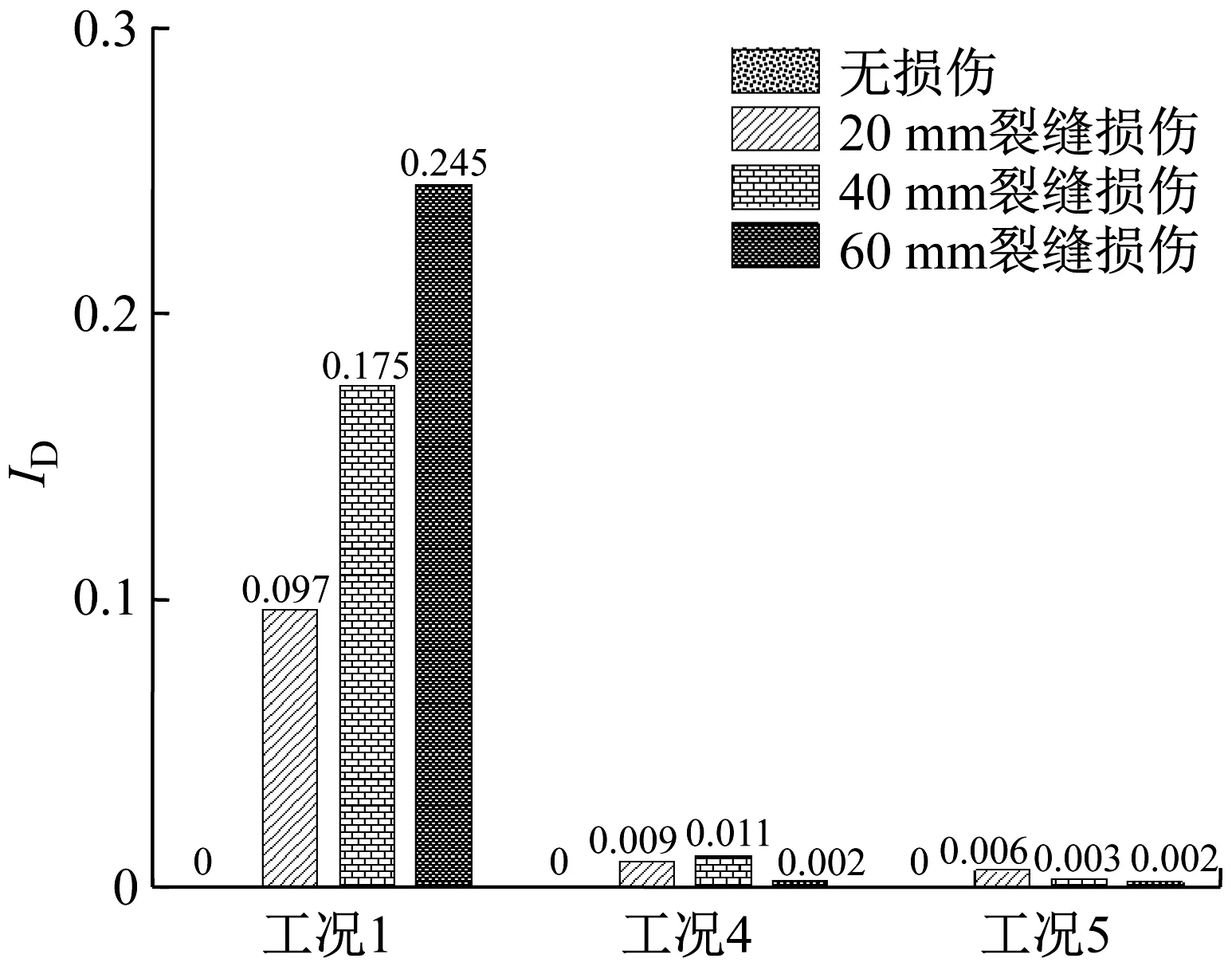

图20给出三个工况的损伤指标ID值变化图。可以发现,随着裂缝损伤深度的加深,只有工况1的ID值是明显升高的,并且ID值会随着损伤的加剧而变大,工况4和工况5的ID值都很小且近乎保持不变。由此可以判断出裂缝损伤只发生在监测单元I,监测单元II和监测单元III并未发生损伤,这与实际损伤情况相吻合。与信号的时域分析相比,采用基于小波包能量的损伤指标ID对混凝土梁损伤位置进行识别定位更加敏感。

图20 B组试验不同工况下ID值图Fig.20 ID values of group B under different working cases

试验结果表明,本文提出的方法能够很好地对混凝土梁的裂缝损伤进行定位。但需要注意的是,这种损伤定位方法是一种近似的方法,损伤定位识别的精度取决于压电智能骨料在梁中布置的细化程度。

5 结 论

针对于以往方法对混凝土结构监测的局限性,提出了一种采用压电智能骨料对混凝土梁的损伤程度进行判定和对混凝土梁损伤发生位置进行定位的方法,并采用试验的方法验证了所提方法的有效性。主要的结论如下:

(1) 与信号的时域分析相比,采用损伤指标ID对混凝土的损伤进行监测更加敏感准确。

(2) 通过计算混凝土梁损伤发生区域的ID值可以对混凝土损伤程度进行判定,且ID值(0≤ID<1)越大,该区域的损伤程度越严重。

(3) 混凝土梁某个监测单元出现损伤会导致该单元的监测信号能量衰减,通过读取ID值发生变化的监测单元所在区域可以对混凝土梁损伤发生的位置进行识别定位。