复杂城市环境下大型塔式起重机基础设计与施工*

王晓敏,李 江

(中铁大桥局集团第五工程有限公司,江西 九江 332001)

0 引言

D5200-240型塔式起重机为全球最大上回转塔式起重机,最大起重力矩为53 160kN·m,在22.15m臂幅内吊重240t,40m臂尖最大吊重110t。该塔式起重机起重吨位大,可满足桥梁建设中大吨位钢结构一次性起吊需求,目前已在马鞍山长江大桥、鹦鹉洲长江大桥、太原摄乐大桥成功应用。长沙湘府路项目万家丽互通立交的钢梁吊装选择使用D5200-240型塔式起重机,该项目地处城市中心,施工场地狭小,交通压力大,地下管线复杂,同时该型塔式起重机的起重吨位大、独立高度大,导致塔式起重机基础设计更加困难。本文重点介绍在长沙湘府路项目中D5200-240型塔式起重机基础设计与施工。

1 工程概况

湘府路快速化改造工程万家丽立交所在位置存在轨道交通5号线线位及车站、万家丽主线高架桥,立交设置8条匝道。万家丽互通主线桥(跨径60m+90m+60m)最大高度约40m,最大吊重约140t。主线桥需跨越既有万家丽高架桥宽度达25m,桥面至地面高度达11.6m,匝道最长吊装节段44.4m,最大吊装节段重155.3t,其中有4条匝道需跨越既有万家丽高架桥。

该施工区域内地铁5号线板塘冲车站正在同步施工,周边建筑构造物众多,如华美达酒店、美洲故事、托斯卡纳等别墅区,地下管线主要为110kV电缆线、燃气、弱电、排水管涵,施工过程中需保持万家丽路口正常通行。施工区域内复杂的城市环境导致钢箱梁吊装设备的选择尤为困难。

2 吊装设备选择

万家丽互通主线桥(跨径60m+90m+60m)最大高度约40m,最大吊重约140t,8条匝道最大高度约30m,最大吊重约155.3t。钢箱梁施工采用分节段支架法的总体施工方案。万家丽既有高架桥以东已建成地铁5号线,履带式起重机不能直接站位在地铁5号线上。拟建主线桥以北设有电力隧道及排水管道,埋深较浅,无法承载起重机、运梁车自重,对吊装作业站位有较大影响。JNE,JWN匝道和主线桥需跨越既有万家丽高架桥,在施工过程中需保证既有高架桥正常通行,需在钢箱梁架设时一次跨越既有万家丽高架桥,需选择起重能力较大设备进行钢箱梁吊装。

根据本工程场地客观条件特点,为满足本项目吊装施工要求,决定采用D5200-240型塔式起重机进行吊装,可规避常规起重机在地铁上和电力隧道、排水管道上无法站位的情况,减小交通疏导压力。D5200-240型塔式起重机独立工作高度78.8m,40m臂长,最大吊重240t,满足本工程吊装需求。塔式起重机套架平台距万家丽高架桥最近处约2m,安全距离足够;塔式起重机周边最近高层建筑为西北角创元时代商住项目,距塔式起重机中心80m以上,远小于塔式起重机40m臂长,塔式起重机可全回转,满足使用安全距离要求。

对于节段质量较大、跨既有万家丽高架桥及位于地铁上方的匝道和主线桥部分钢梁均采用D5200-240型塔式起重机安装,以解决万家丽区域内跨既有桥梁、地铁交叉施工、吊装设备站位,减少交通压力问题。在塔式起重机作业半径覆盖范围以外的钢梁,将钢梁节段划分成小节段,采用260t履带式起重机补充吊装(见图1)。

图1 塔式起重机布置

3 复杂城市地形下塔式起重机基础选型

鉴于本工程拟建桥梁受周边地理因素和邻近建筑物及邻近工程项目限制,综合考虑本工程吊装施工部署后决定将基础建在JNW21号墩与万家丽高架桥之间。此处布置塔式起重机可吊装跨万家丽主线桥节段钢梁、跨万家丽高架桥的JNE,JWN匝道,实现不在万家丽高架桥上搭设支架便可吊装的目的。

3.1 塔式起重机基础位置交通疏解条件

为了满足万家丽路口双向6车道正常通行条件,在进行交通疏解时,利用既有万家丽高架桥下两车道作为疏解道路,将塔式起重机基础四周进行围挡,在基础北侧的施工场地内进行塔式起重机拼装作业,围挡两侧通行社会车辆,塔式起重机基础交通疏解如图2所示。

图2 塔式起重机基础交通疏解

3.2 塔式起重机基础位置地下管线情况

塔式起重机基础位置经过现场探挖后发现该处存在既有电力隧道和东西走向、南北走向2根自来水管道,且埋深较浅,塔式起重机基础只能选用桩基础,且承台必须设置在地下既有管道上方(见图3)。

图3 塔式起重机基础与现状管线位置关系

为满足管线埋深要求,塔式起重机基础调整按高桩承台设计,且承台底低于地面40cm。同时,塔式起重机桩基础为了避让自来水管道,承台中心和塔式起重机中心采取非对称设计。

为了避免塔式起重机桩基础施工对既有管线造成影响,在桩基础施工时采用8m钢护筒跟进,防止在钻孔过程中孔壁塌陷对管线造成破坏,从而对管线起到保护作用。

4 塔式起重机基础设计

4.1 D5200-240型塔式起重机基础设计

为了满足D5200-240型塔式起重机施工要求,塔式起重机基础均选用钻孔桩基础+承台形式。D5200-240型塔式起重机基础平面尺寸为12.8m×8.9m,厚度2.6m,为钢筋混凝土结构;桩基础为4根直径2.0m钻孔灌注桩,桩长30m,桩身采用C35混凝土,按嵌岩桩设计(见图4)。桩基持力层为中风化泥质粉砂岩。

图4 塔式起重机基础立面

根据《D5200-240型塔式起重机使用说明书》的相关内容,基础承受由塔身传递的弯矩、水平力、竖向力、扭矩。结合本项目的实际使用情况,塔式起重机最大独立工作高度为77.8m,在此工作高度下,塔式起重机基础受力如表1所示。

表1 D5200-240基础受力

经计算,单桩最大受力如表2所示。

表2 D5200-240钻孔桩受力

4.2 计算内容

桩基础按嵌岩桩设计,桩的有效长度为29.9m,进入中风化泥质粉砂岩13.78m。桩基共计算4项内容,即单桩竖向承载力、单桩竖向抗拔承载力、单桩水平承载力、桩身承载力。

承台共计算3项内容:承台抗弯计算,承台抗冲切计算,承台抗剪计算。

4.3 计算结果

4.3.1单桩竖向承载力计算

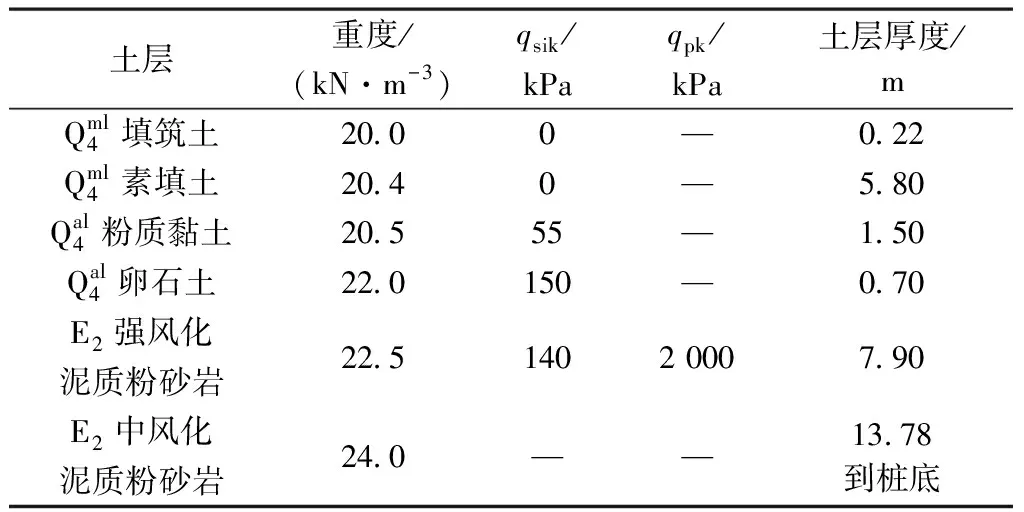

根据地质勘察资料显示塔式起重机基础处地质资料如表3所示。

表3 塔式起重机桩基地质资料

桩身自重:

A·h·γ混凝土=3.14m2×29.9m×2.5t=234.7t

置换土重:

A·h·γi土=3.14×(2×0.22+5.8×2.04+1.5×2.05+0.7×2.2+7.9×2.25+13.78×2.4)=212.7t

桩身自重与置换土重的差值作为荷载考虑:234.7t-212.7t=22.0t。

桩底承受的竖向力:1 025.6t+22.0t=1 047.6t。

嵌岩桩的单桩竖向承载力容许值:

Qsk=u∑qsikli

Qrk=ζrfrkAp

式中:[Ra]为单桩竖向承载力容许值;u为桩身周长;Ap为桩端截面积;li为各土层的厚度;qsik为各土层的桩极限侧摩阻力;frk为岩石饱和单轴抗压强度标准值;ζr为桩嵌岩段侧阻和端阻综合系数,ζr=1.63。

Qsk=u∑qsikli=6.28×(0+55×1.5+150×0.7+140×7.9)/10=812.3t

Qrk=ζrfrkAp=1.63×6 000×3.14/10=3 070.9t

满足要求。

4.3.2单桩抗拔力计算

对于该桩基础,桩基的抗拔承载力计算公式为:

Nk≤Tuk/2+Gp,Tuk=∑λiqsikuili

式中:Nk为按荷载效应标准组合计算的桩基拔力;Tuk为群桩呈非整体破坏时桩基的抗拔极限承载力标准值;Gp为桩基自重,地下水位以下取浮重度,Gp=3.14×(7.02×2.5+22.88×1.5)=172.5t;ui为桩身周长;li为各土层的厚度;qsik为各土层的桩极限侧摩阻力;λi为土的抗拔系数,λi=0.5。

Tuk=0.5×6.28×(0+55×1.5+150×0.7+140×7.9)/10=406.2t

Nk=204.8t≤406.2/2+172.5=375.6t

满足要求。

4.3.3单桩水平承载力计算

在水平荷载作用下,应满足:

Rha≥Hik

式中:Rha为单桩水平承载力;Hik为作用于单桩的水平力。

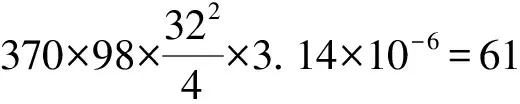

灌注桩直径D=2m,主筋为30根φ32钢筋,桩基础配筋率为:

则单桩水平承载力为:

式中:α为桩的水平变形系数;EI为桩身抗弯刚度,对于混凝土桩,EI=0.85EcI0,I0=W0d0/2,EI=0.85Ec·I0=0.85×3.15×107×7.01×(2-0.07)/2=1.811×108;W0为桩身换算截面受拉边缘的截面模量,W0=πd[d2+2(αE-1)ρgd02]/32=3.14×2×[22+2×(6.53-1)×0.77×(2-0.07)2]/32=7.01;υx为桩顶水平位移系数,υx=2.441;χ0a为桩顶允许水平位移,χ0a=2mm。

满足要求。

4.3.4桩身承载力计算

计算公式为:

γ0Nd≤Ar2fcd+Cρr2f′sd

γ0Nde0≤Br3fcd+Dgr3f′sd

式中:γ0=1.4;r=1 000mm,g=rs/r=914/1 000=0.914,ρ=As/πr2=24 115.2/(3.14×1 0002)=0.007 7;i=0.5m,l0=10m,l0/i=20>17.5。

则应乘以偏心增大系数:

式中:e0=M/N=386/1 025.6=0.376m,h0=1+0.914=1.914m,h=2m。

则ηe=1.066×0.376=0.401 m。

根据《公路预应力混凝土规范》附表3求得A=2.245,B=0.551 9,C=1.802 9,D=1.013 9,Ar2fcd+Cρr2f′sd=2.245×1 0002×16.1+1.802 9×0.007 7×1 0002×330=40 726kN>γ0Nd=14 358kN,满足要求。

满足要求。

4.3.5承台受弯计算

根据JGJ/T 187—2009《塔式起重机混凝土基础工程技术规程》,承台底面x方向配筋为49个2根一束HRB400的φ32钢筋,受拉钢筋fy=330MPa,顶面配筋为49根HRB400φ32钢筋,受压钢筋f′y=330MPa;y方向配筋为71个单根一束HRB400的φ32钢筋,受拉钢筋fy=330MPa,顶面配筋为71根HRB400的φ32钢筋,受压钢筋f′y=330MPa。则

满足要求。

满足要求。

4.3.6承台抗冲切计算

根据《塔式起重机混凝土基础工程技术规程》,有:

式中:Ftd为角桩竖向设计值;a1x,a1y为桩边缘至相应柱或墩台边缘的水平距离,其值不大于h0,a1x=44mm,a1y=0;λx,λy为冲垮比,λx=a1x/h0,λy=a1y/h0;λx=0.044/(2.6-0.115)=0.018<0.25,λy=0<0.25,则λx=λy=0.25β1x,β1y为与其冲垮比对应的冲切承载力系数,β1x=β1y=0.56/(0.25+0.2)=1.244;ftd为混凝土抗拉轴心强度设计值;ftd=1.52MPa;βhp为承台受冲切承载力截面高度影响系数,当h≤800mm时βhp=1.0,h≥2 000mm时βhp=0.9,其间按线性内插法取值。

满足要求。

4.3.7承台抗剪计算

承台抗剪计算公式为:

V≤βhsαftb0h0

式中:V为不计承台及上土自重,在荷载效应组合下,斜截面的最大剪力设计值;桩顶最大反力为10 226kN,作用在桩顶承台的重量为1 851.2kN,最大剪力设计值V=1.4×(1 0226-1 851.2)=8 374.8kN;ft为混凝土抗拉轴心强度设计值,ftd=1.52MPa;b0为承台计算截面处的计算宽度,b0x=12.8m,b0y=8.9m;h0为承台计算截面处的有效高度,h0=2.485m;α为承台剪切系数;λ为计算截面的剪跨比,λx=λy=0.25;βhs为受剪切承载力截面高度影响系数。

V=11 724.7kN≤βhsαftb0h0=0.753×1.4×

1.52×8 900×2 485×10-3=35 439.1kN

满足要求。

4.4 结论

根据《塔式起重机混凝土基础工程技术规程》计算结果显示,该塔式起重机基础在各计算工况下的受力均满足要求。

5 塔式起重机基础施工

5.1 桩基础施工

塔式起重机桩基础为4根直径2.0m的钻孔灌注桩,桩长30m,采用C35混凝土。采用1台SR280系列旋挖钻机,导管法灌注水下混凝土,考虑到成孔、钢筋笼安装、塔式起重机灌注、护筒埋设等因素,按1d/根的施工进度考虑。桩基开孔采用直径2.2m钻头,钻至8m深度后,进行8m钢护筒下放,钢护筒下放完成后,换成直径2m钻头钻进至设计桩底。

桩基础施工注意事项如下。

1)钻孔施工中按施工规范进行,定时定人记录观测数据。施工前,必须提前备有足够数量的黏土或膨润土,掏渣后及时补浆。

2)钻进过程中,及时检查钻孔直径和竖直度,确保钻孔直径和竖直度符合要求。并应在泥浆箱中捞取钻渣样品,查明土类记录,以便与设计资料核对。

3)钻孔完毕后,立即采用泥浆泵换浆清孔法使泥浆循环,以便携带孔底沉渣至孔外,达到清除钻渣和沉淀层的目的。

4)钢筋笼分段下放,首段钢筋笼下放入孔后,采用脚手管固定于孔口,将第2节钢筋笼起吊后与首节对齐,上下钢筋笼的主筋采取机械连接。安放时要对准孔位,避免碰撞孔壁,按设计要求标高就位后立即固定,防止钢筋笼下沉或上浮。

5)浇筑水下混凝土前孔底沉渣厚度≤50mm。如果沉渣厚度>50mm ,再次进行清孔。清孔施工方法为:下放导管,管底距离孔底10~20cm,以泵送方式把泥浆箱新配泥浆压入孔底,泥浆将悬浮沉渣从护筒的溢浆口流出,如此循环清孔。当孔底沉渣厚度和孔内泥浆相对密度均达到清孔标准后,方可停止清孔。在清孔过程中,始终要保持孔内水头,防止塌孔。

6)成孔质量检验合格后方可开始灌注工作,灌注桩成孔至混凝土浇筑时间应控制在4h以内。混凝土灌注要连续进行,严禁中途停工。同时,注意观察管内混凝土下降和孔内水位升降情况,及时测量孔内塔式起重机面高度,以便及时提升或拆除导管。

7)在灌注混凝土时,按规定制作混凝土试块,并在养护室进行养护。有关混凝土灌注情况,灌注时间、混凝土面的深度、导管埋深、导管拆除及发生的异常现象等,指定专人记录,以便总结经验,指导下一根桩施工。

5.2 桩承载力检测

根据塔式起重机基础设计要求,单根嵌岩桩的单桩竖向承载力为19 416kN,为了验证桩基承载力,选取1根桩基进行自平衡试验。在桩基钢筋笼制作、安装时,在试验检测单位的指导下,同步进行用于自平衡试验检测所需的元器件埋设,并进行保护。

SC-2000-1850型荷载箱埋设于桩端向上5.5m(见图5),桩端持力层为中风化泥质粉砂岩。试验过程中荷载箱加载分级按预估加载值19 415kN分级,分成10级,每级加载值为1 941.5kN,首级加载按2倍分级荷载(即3 883kN)加载。该试桩在加载到第10级荷载19 415kN时,向下位移Q-S曲线呈缓变形,S-lgt曲线呈平直形;上段桩向上位移Q-S曲线呈缓变形,S-lgt曲线呈平直形。上下位移走势都比较平缓,曲线呈缓变形。因已达荷载箱最大加载力,经协商,决定终止加载,并开始卸载。取当前荷载19 415kN为最终加载值。向下最大位移量为8. 81mm,卸载后剩余位移为6.27mm,回弹率为28.8%;向上最大位移量为13.59mm,卸载后剩余位移为9.54mm,回弹率为29.8%。

图5 荷载箱安装示意

根据试验计算结果显示实测桩基的单桩竖向抗压极限承载力≥40 961kN,承载力特征值≥19 415kN,满足设计要求;其他桩基在钢筋笼安装时100%埋设声测管,成桩后采用声波透射法进行检测。并埋设压浆管,在桩基检测后对每根桩进行桩底注浆。声测管兼作压浆管,每根桩4根,对称布置。桩基钢筋笼安装完成及塔式起重机灌注完成后应及时对声测管进行检测,发现堵管及时疏通。

5.3 高桩承台施工

高桩承台的主要施工流程为:测量放线、承台土方开挖、垫层施工、承台钢筋施工、承台外侧模板安装、塔式起重机预埋件安装定位、检查验收、混凝土浇筑和养护、土方回填、外露面的防撞警示涂装。

高桩承台施工注意事项如下。

1)承台施工中,按塔式起重机设计图的要求进行防雷接地,接地装置需由专人进行安装,基础施工完成后,应实测接地装置的电阻参数。

2)承台钢筋制作和安装时,要严格按设计要求,焊接地脚预埋的螺栓与承台的受力钢筋,经验收合格后才能浇筑混凝土。

3)施工过程中,要严格控制塔式起重机支脚的预埋位置,保证平整度,同步将预埋脚四个角点的水平度控制在合格标准内。

4)浇筑基础混凝土时,要将混凝土均匀振捣,振捣时应快插多振,防止漏振,确保塔式起重机基础的密实性。

5)混凝土浇筑完成后,严格按要求做好覆盖保湿的养护工作;拆模后对承台外露面涂刷黄黑反光油漆,做好防撞的警示标识。

6 结语

湘府路快速化改造万家丽立交工程施工区域内受周边地理因素、邻近建筑物、通行交通压力、地铁车站交叉施工的影响,使得D5200-240型塔式起重机在吊装能力和吊装频次上凸显出明显的优越性。但是塔式起重机在位置选择、基础结构及安装方面困难较大。最终结合实际情况,综合考虑项目实际的交通、地质、管线等条件影响,采取合理的设计方案,并对塔式起重机的基础进行受力验算,合理组织基础施工,确保了项目安全、顺利实施。