浅谈车身冲焊件定位基准设计

王国鹏 蒋伟光 黄建茌

摘 要:车身是汽车的重要组成部分,所有零部件均是以车身为载体进行装配的,其尺寸精度将影响功能部件的性能发挥、外观是否均匀、是否有异响等。车身一般由400-600个冲压件通过夹具定位,从分总成到总成、再到总拼焊接而成,夹具设计则是根据给定的MCP/MCS图或定位基准进行的,基准体系可以控制单件、分总成、总成、装配及检测过程中基准位置一致,状态稳定,从而保证有功能要求的安装孔、安装面、切边等尺寸受控,定位基准设计的好坏会直接影响车身尺寸精度。本文简要介绍冲焊件定位基准设计相关依据和方法,为工程技术人员在项目开发中提供参考。

关键词:车身 冲焊件 定位基准 规范

1 引言

近年经济快速发展促进生活水平不断提高,汽车作为一种消费品在普通家庭中开始大规模普及,并且保有量在不断加大。所有零部件均是以车身为载体进行装配的,其尺寸精度好坏直接影响产品品质,而夹具定位又是车身尺寸控制的关键环节。夹具设计时根据给定的MCP/MCS图或定位基准开展的,基准体系可以控制单件、分总成、总成、装配及检测过程中基准位置一致,状态稳定,从而保证有功能要求的安装孔、安装面、切边等尺寸受控,定位基准设计的好坏会直接影响车身尺寸精度。本文将简要探讨车身冲焊件定位基准的设计方法,便于在新项目开发中提供相关参考。

2 冲焊件定位基准设计规范

3-2-1定位原则介绍

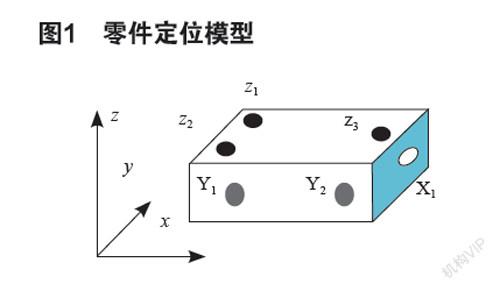

一个刚性体零件在空间坐标系中存在六个方向自由度,分别朝X轴、Y轴、Z轴的平移运动,绕X轴、Y轴、Z轴的旋转运动,可以通过基准定位实现零件六个自由度的限制,第一基准规定方向,3点或面接触控制3个自由度(如Z1、Z2、Z3限制Z轴的平移,X/Y两轴的旋转),第二基准用作定位,2点或线接触控制2個自由度(如Y1、Y2限制Y轴的平移,Z轴的旋转),第三基准用来固定,控制零件的旋转,1点控制1个自由度(如X1限制X轴的平移),如图1所示,该套基准限制了零件的6个自由度,因此叫3-2-1定位原则。

2.1 定位基准的设计流程

在进行定位基准设计时,首先我们要充分了解产品的特性及各功能方面的要求,明确产品的输入及控制要求,第二步依据产品的技术特征要求和尺寸要求,制定出关键控制因子,第三步按照3-2-1(3可以为N)定位原则开始确定零部件基准面与基准孔位置,第四步根据总装件装配流程判定选取的基准位置是否可行?对于无法满足的应重新选取,第五步根据零部件焊接工艺流程判定所选基准位置是否满足尺寸控制要求?无法满足则返回重新选取,第六步确定所选基准位置是否每工序位置一致、连续继承?以上六项是定位基准设计时需要重点考虑的因素,定位基准设计后需逐步核对至满足要求。

2.2 定位基准的分解顺序

在开展定位基准的详细方案设计时,整车尺寸控制目标DTS值确定后,根据该目标值开始分解总装件的装配流程,在装配流程图确定后根据总装件装配特性制定对应车身总成处的定位基准;白车身则按照规划的焊装工艺流程向下逐级细化为分总成,每级分总成分别设计出相应的定位基准,若下一级分总成无法继承上级总成基准位置时,回到上层或更高层修改基准位置,直到下级总成可完全满足;部分零件的加工工艺性质不同,如自动冲压或辊压等制造工艺,需考虑这部分单件基准位置精度是否满足控制目标。

2.3 定位基准的考虑因素

2.3.1 功能性

定位基准最终要保证车身精度达标、满足功能零部件的安装,因此"功能性"是优先考虑的因素,基准选择时应综合考虑将其放置在与其装配工艺相适应的区域。基准又作为汽车车身制造和尺寸检验的重要控制位置,贯穿整个制造及测控过程,要求基准处位置精度高、状态稳定、一致性好,同时基准所在平面最好能覆盖整个零件确保尺寸控制有效,薄板件有易变性特性,在基准选择时需要设置防止变形的辅助基准面,通常每300mm-400mm范围内设置一处;选择的基准位置要能代表实际状态零件的某些特征关系,如采用切边做基准的冲压件无整形工序时就无法代表其特征关系,此时的基准位置属于非稳定状态;安装支架等小零件在基准选取时考虑定位孔优先,能用孔做基准就不要用随形定位;分总成或总成定位时还要考虑焊点布置及焊接通道,至少满足“定位焊点”在主夹具上焊接可行,在满足尺寸目标同时兼顾夹具布局,降低夹具设计难度。

2.3.2 可重复性

定位基准的可重复性要求,就是基准特征在制造过程中能够保持状态稳定,不会因为装配等过程影响发生波动,对过程中出现的误差不敏感,控制状态稳定。一般可将基准位置选择在总装件装配面、焊接搭接面等重复性要求高的位置,其他区域作为误差释放使用。

2.3.3 一致性和继承性

定位基准系统的结构层次和车身焊装工艺流程层次一致,最开始输入白车身的基准面、主副定位孔位置,接下来是各级总成如下车体、左右侧围、加强内框分总成等的基准面和主副定位孔,最后是组成各分总成冲压件的基准面、主副定位孔。从上至下各级总成的基准面和主副定位孔尽可能保持一致、前后继承,即向下的基准层级分解最终要体现在单件,向上各级总成的基准面及主副定位孔则是从每个单件的基准中继承而来。尺寸部门建立的基准体系在设计、冲压、焊装、总装、检测等部门均应得到共享、执行,基准体系则能够在制造、装配、检测环节共用且一致,最终实现单件、总成、检测、夹具及检具等定位基准统一、相互继承,总成的基准面要尽量少,在生产中可以一直继承下去,保证过程公差传递最小。

2.3.4 可行性

定位基准设计选取时,要求所选形状尽量简单、不要过约束,基准在选择时优先选择顺序为孔>面>边,按最简原则选取的基准位置校核时一次通过概率高,当选择的基准可行性较差时,在试制环节尺寸精度控制困难,需反复调试甚至重新修改基准位置,选择可行性好的基准会有效降低试制阶段控制难度。

3 冲焊件定位基准的选择方法

3.1 定位孔的选择

3.1.1 定位孔规格选择

零件定位孔通常由主、副两个定位孔组成,主定位孔一般为圆孔,控制两个方向自由度(旋转、平移);副定位孔一般为长圆孔,控制一个方向自由度(旋转),双圆孔定位在主机厂中也较常见,主要区别如下:第一种“圆孔+长圆孔”组合使用“两圆销”定位时,在两孔连线方向上长圆孔可以释放公差、减少焊接应力,这种方式稳定可靠,在欧美汽车尺寸体系中应用广泛;第二种“两圆孔”组合使用“两圆销”定位时属于过定位结构,零件圆孔和定位圆销没有主副定位区分,间接提高了定位孔相对位置精度要求,相比第一种定位方式,该两孔连线方向的孔位精度较高;第三种“两圆孔”组合使用“圆销+菱形销”定位时,菱形销在装配时可以吸收误差预防干涉,有一定的公差释放功能,选取哪种定位方式需根据车企自身建立的尺寸体系确定。零件主次定位孔尺寸一般不小于φ6mm,最好大于φ8mm,直径太小的定位销折断频率高,影响正常生产;冲压件加工单件定位孔尺寸D时,公差一般为0mm-0.1mm内,故定位销理论尺寸设计为(D-0.1)mm,公差为-0.05mm-0mm内。

3.1.2 定位孔位置选择

零件定位孔位置选择时,应该整体刚性好、不易发生变形、制造过程稳定的区域选择,避免出现在冲压件非稳定区域,例如翻边处、拉延区域、回弹面等不受控位置;定位孔所在的面原则上要求为平面,优先选择冲压成型方向的平面,或者与整车坐标系平行的平面,一般通过“承台设计”均能满足上述要求。定位孔优先选择有重要功能的孔,既是工艺定位孔,同时是功能安装孔,尺寸控制精度好,避免将定位孔选择在工艺过孔、车身漏水孔、涂装漏液孔等精度差位置。

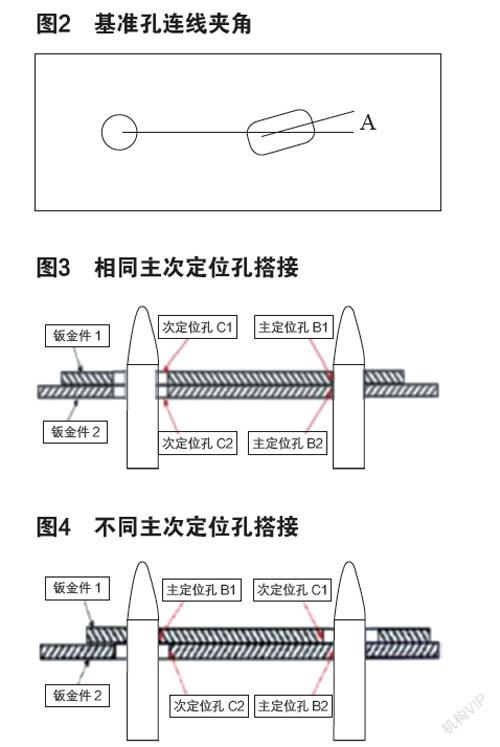

主副定位孔之间的节间距要求尽量做大,弱化零件边缘尺寸误差受杠杆原理放大影响,通常主副定位孔之间的节间距需大于零件长度的2/3;对于分总成而言,主副定位孔一般从两个零件上分别选取,主副定位孔轴心连线与长圆孔长轴方向共线,无法满足时需控制在15°内,如图2所示;主副定位孔应分布在各级总成对角线位置,地板类薄板件则在另一对角位置处增加辅助定位孔。当两个冲压件重叠且定位孔位置相同情况下,优先选择同一主、副定位孔作为分总成定位系统,避免多套定位基准出现,图3的定位方案比图4的定位方案更优。

3.2 定位面的选择方法

定位面在基准系统中表示焊接、装配或检测过程中,需要设置支撑或夹持的位置,定位面要从单件、分总成、总成到白车身的各层级位置保持一致,最终整车能够继承部分来自单件的基准面。通常会将基准面选择容易控制、不易变形的区域,定位面连线投影面积要足够大,例如选择在功能安装面、焊接搭接面上,冲压单件则优先选择在冲压模具同一工序成型的面,同时模具区域不易发生变形或磨损,对于易变形零件则需增加辅助定位面,当定位面选择在翻边位置处,一般位于翻边的中点位置,零件主基准面分布在不同平面上时,需要使用面轮廓度相互控制;在基准面选择时还需要考虑焊接性,定位面要尽量选择在空旷区域,让开焊接通道,零件或总成刚度足够情况下,尽量不出现过约束增加控制难度。

4 结语

本文简要介绍了冲焊件定位基准的规范、定位基准设计步骤、分解顺序及考虑的因素,对定位孔及定位面的选择做了简要介绍,在新产品开发中指导零件定位基准设计。在产品开发阶段,通过同步工程介入,零件结构设计中融入“加工基准”理念,更好地指导后期冲焊件基准设计,保证车身尺寸快速、有效调试,为产品品质提升打好基础。

参考文献:

[1]胡珂,杜坤,袁会利.基于尺寸工程的车身焊接总成定位基准设计[J].汽车工艺师,2019(03):40-42.

[2]于浩,刘耀博.浅论白车身焊装定位基准的设计[J].科技經济导刊,2016(04):46.

[3]袁宜友,储亚峰,蔡蕾,张俊.白车身焊点建模设计试验与应用[J].机械研究与应用,2020,33(01):145-148.