基于显式动力学的高速轴承故障振动响应机理

王晓洁

(烟台市芝罘区环境卫生管理中心,山东烟台 264010)

0 引言

在航空发动机、高速线材轧机等典型的高转速设备中,滚动轴承有重要的支撑作用,是机械系统最薄弱的环节之一。一旦轴承发生故障,则整台设备的稳定运行乃至安全性、可靠性都会受到显著影响。

对于滚动轴承的故障机理研究,主要包括静力学和动力学两种分析方法。多年以来,国外学者,如ZekiKiral、N.Sawalhi等,都在轴承的动力学建模以及故障信号分析方面做了大量工作[1-3]。而国内学者,如陈长征、张乐乐也在同一领域获得了重要的研究成果[4-7],在无论是轴承的静力学分析还是动力学仿真方面,都取得了很大进展。

滚动轴承的故障机理,特别是高速轴承的故障机理,还有许多不甚完善的地方,亟需从理论上加以补充。本文利用ABAQUS有限元仿真平台,在完成轴承动力学分析的基础上,获得了轴承在缺陷激励下各个部件的时、频响应特性。

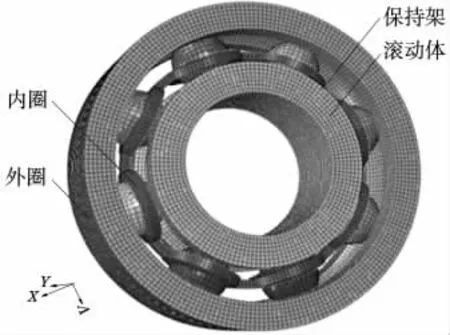

1 有限元模型的建立

本文的研究对象为6307 深沟球轴承,极限转速10 000 r/min。综合考虑轴承的应力分布、接触特点等因素,本文采用8 节点线性六面体减缩积分单元C3D8R 划分网格,获得单元总数71 358,节点总数为90 224(图1)。滚动体球心采用解析几何体,不仅减少单元总数,还可以避免小尺寸单元影响计算时间、增加稳定性。

图1 6307 轴承的有限元模型

根据轴承的实际运行情况,模型的约束条件如下:限制内圈轴向运动,加载旋转角速度1000 rad/s,Z 方向加载1 kN 径向载荷,约束外圈外表面节点,约束保持架绕X 轴和Z 轴的旋转自由度,约束滚动体绕X 轴和Z 轴的旋转自由度。

模型接触采用通用接触算法,ABAQUS/Explicit 自动生成包含所有实体的面,并在这个面上定义接触。采用平衡主—从接触,由两次加权的平均获得加速度的修正值或接触力,从而侵入更少,确保了几何关系。为减少搜索面,预先选定可能接触的接触对。

图2 为径向加载后轴承内部的动态应力分布,它清晰地反映了轴承运转过程中滚动体与滚道接触位置的应力集中情况。

图2 运转工况下的等效应力分布

由于轴承的外圈固定,从外圈上部(靠近测试中的拾振点位置)和下部各选取一点(图3 中的节点1 和节点2),观察轴承外圈的响应情况。此外,在内圈和滚动体上各选取一点(图3 中的节点3、节点4),观察这两个部件的响应特征。

图3 测点位置

针对不同状态的滚动轴承,沿竖直方向(即Z 方向)径向加载,可以分别提取节点1~节点4 的位移、速度、加速度响应。下面分别分析轴承内、外圈产生损伤情况下的振动响应特征。

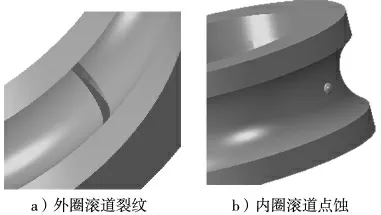

2 外圈损伤激励下的振动响应

点蚀、裂纹等疲劳损伤是滚动轴承最常见的失效形式之一,因此,本文建立了带有上述缺陷类型的有限元模型(图4)。根据该轴承结构参数,其内、外圈损伤的特征频率分别为791 Hz 和481 Hz。

图4 轴承缺陷的几何模型

完成外圈裂纹状态下的显式动力学仿真,获得结构的振动响应。提取节点1 和节点2 的加速度响应曲线,如图5、图6 所示。

图5 外圈缺陷时节点1 加速度响应

图6 外圈缺陷时节点2 加速度响应

可见,与轴承无损状态的随机振动特性相比,无论是外圈的上部节点还是下部节点,时域波形都出现了明显的周期性冲击。由于节点2 更靠近缺陷位置,因此冲击特征更为明显。观察二者的包络谱,可以清晰地提取出外圈故障频率482.2 Hz(理论值为481 Hz)的倍频成分,显示了裂纹缺陷的影响。

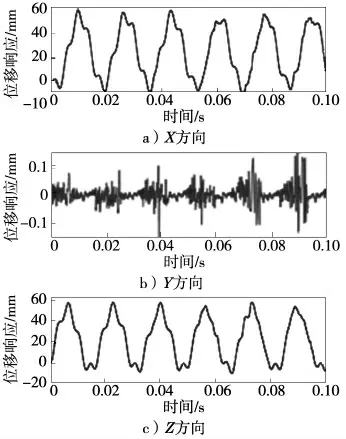

提取滚动体上的节点3 沿三个坐标方向的位移响应,结果如图7 所示。可见,滚动体运动较为复杂,由X 向和Z 向的位移曲线,既能看到保持架的公转,又可观察滚动体绕自身轴心的自转,与实际情况相符。保持架角速度(即滚动体公转速度)的理论值为378.26 rad/s,可知滚动体公转周期为0.016 6 s,而X 向和Z 向的位移曲线中,0.1 s 内显示滚动体公转6 次,表明仿真结果准确。由于滚动体沿Y 向(即轴向)的运动位移很小,因此该向的位移曲线中,可以清晰地观察到滚动体与缺陷点之间的6 次接触冲击。

图7 节点3 的位移响应

3 内圈损伤激励下的振动响应

根据滚动轴承的静力学分析,可知轴承内圈与滚动体的接触应力,往往比外圈与滚动体的接触应力大很多。因此,当内圈出现损伤点时,结构振动响应将比外圈故障更清晰、更显著。

针对图4b)所示的点蚀损伤(直径1 mm),完成结构的显式动力学分析,提取内圈节点4 的加速度响应曲线(图8)。可见,当轴承内圈发生表面损伤,其振动响应波形中可以看到明显的周期性冲击,冲击间隔与滚动体通过损伤点的周期一致。同时,由于内圈工作过程中周期性地通过轴承承载区,因此在波形中还可发现冲击受到转频调制的现象,与实际情况相符。

图8 节点4 沿Z 向的加速度响应

观察图8b)的包络解调谱,可见790 Hz 及其二倍频1580 Hz,数值与内圈故障频率的理论值791 Hz 及其倍频特征一致,清楚地表明了内圈缺陷对结构振动的影响。

4 结论

本文建立了某深沟球轴承的显式动力学模型,重点研究轴承外圈、内圈分别存在局部损伤的前提下,轴承系统的时、频响应特征。结果表明,当轴承接触区内存在表面缺陷,将引起结构的冲击衰减振动,并呈现周期特征,包络谱中故障频率的倍频特征清晰可见。由此不难看出,相较于实验研究,有限元的显式动力学仿真能够获得更多损伤轴承的响应细节,位移、速度、加速度响应等可以直接输出,便于深入探究滚动轴承的故障机理,如缺陷碰撞的瞬态特性、轴承内部的冲击能量传播等,从而为轴承故障的定量描述提供理论参考。