大尺度锤头冲击下固支方板的动响应分析

甘 霖,伍星星,王海坤,刘建湖,赵延杰

(1. 西南交通大学交通运输与物流学院, 四川 成都 611756;2. 中国船舶科学研究中心, 江苏 无锡 214082)

舰船在执行任务期间会遭受各种冲击载荷作用,如水下武器爆炸、船船碰撞、搁浅触礁等,冲击载荷作用下舰船结构的损伤评估历来是工程技术人员关心的问题。方板是舰船结构的简化单元,摸清方板在冲击载荷下的动响应规律,对于建立舰船在冲击载荷下的评估方法具有重要意义。

落锤试验是研究结构冲击动响应的一种重要手段,学者们针对落锤作用下方板动塑性响应开展了较多的研究。Zhu 等[1-2]针对方板开展了楔形锤头撞击下的试验和理论研究,对碰撞过程中方板的变形机理进行了分析,为后续楔形船艏撞击舷侧外板的结构响应分析提供了依据;Shen 等[3]结合楔形锤头撞击固支方板试验结果和塑性动力学理论,建立了方板变形理论简化方法,指出固支方板的极限吸能量与板厚存在密切关系;Sun 等[4]开展了楔形撞头冲击下夹层板结构动态响应分析,研究了楔形船艏作用下双层舷侧船的耐撞性能;陈继恩[5]开展了锥形锤头撞击907A 方板破坏试验,指出方板的变形模式主要包括整体挠曲和局部凹陷,并利用数值模拟方法分析了局部凹陷撕裂过程中方板的受力状态,指出中间局部凹陷撕裂为剪切滑移破坏模式;Gong 等[6]开展了球形锤头撞击下固支圆板的动塑性响应试验研究,通过假设固支圆板的变形模式,推导出了撞击力与横向变形之间的关系;黄东等[7]进一步分析了球形锤头作用下加筋板的动态响应。

现有关于锤头冲击下方板响应的试验研究、理论分析及数值模拟较多,但研究范畴基本局限于小尺度锤头,冲击锤头投影区域面积占方板试验区域面积的比例较小,以致方板等各类试件的破坏基本从中间开始撕裂。而实际情况下,舰船在遭受冲击载荷后,结构单元的撕裂往往形成于强边界交接处,基于此,有必要开展大尺度锤头冲击作用下方板的动响应研究。所谓大尺度锤头是指冲击锤头的投影面积与方板有效试验面积相当,此时板的破坏可从固支边界处撕裂。研究结果对于舰船在冲击载荷作用下的损伤评估具有重要指导意义。

1 试验研究

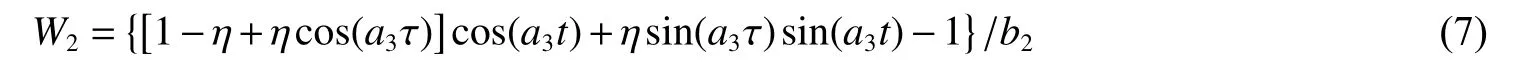

1.1 落锤试验装置

本试验主要在落锤冲击机上开展,试验装置如图1 所示,主要包括:(1) 上导轨板、(2) 质量块(1 680 kg)、(3) 下导轨板、(4) 过渡板、(5) 冲击锤头、(6) 试验板、(7) 工装框架、(8) 试验平台。试验过程中上下导轨板与质量块通过螺栓连接固定,冲击锤头通过4 个M20 螺栓与过渡板连接,过渡板再通过4 个M22 螺栓与下导轨板连接,试验板通过四周满焊固定在工装框架,同时为保证冲击过程中工装框架保持平稳状态,将工装框架与落锤工作平台采用螺栓连接。工装框架模型如图1所示,框架面板、底板及中间支撑板、固支方板所用材料均为Q345B 钢,框架面板厚度为40 mm,底板及中间支撑板厚度为15 mm,固支方板尺寸为450 mm × 350 mm,厚度为2 mm。试验过程中,方板试件在长边、短边方向与框架面板的重叠区域长度均为50 mm,方板的有效试验区域尺寸为350 mm × 250 mm。此外,在焊接过程中应保证试验板与框架紧密接触。试验过程中落锤的冲击强度通过改变落锤的高度实现。

图1 落锤试验装置示意图Fig. 1 Schematic diagram of the drop hammer test device

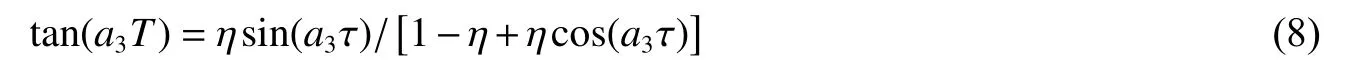

冲击锤头的特征尺寸对固支板的动态响应起着重要作用。当锤头尺寸较小时,板通常在中心区域撕裂损伤,边界倒角对固支方板的影响难以体现,达不到本试验要求,因此冲击锤头的尺寸需要与板尺寸相当,本试验设计的冲击锤头如图2 所示。冲击锤头半径为300 mm,长300 mm,宽210 mm,边界处倒角半径为30 mm,材质为45 钢,球头表面采用淬火处理,硬度为HRC43。冲击锤头与下导轨板通过厚度为30 mm 的过渡板连接,冲击锤头内侧的4 个螺栓孔与过渡板连接,外侧的4 个螺栓孔与下导轨板连接。

图2 冲击锤头模型示意图(单位:mm)Fig. 2 Dimension of impact hammer head model (Unit: mm)

1.2 试验工况及结果

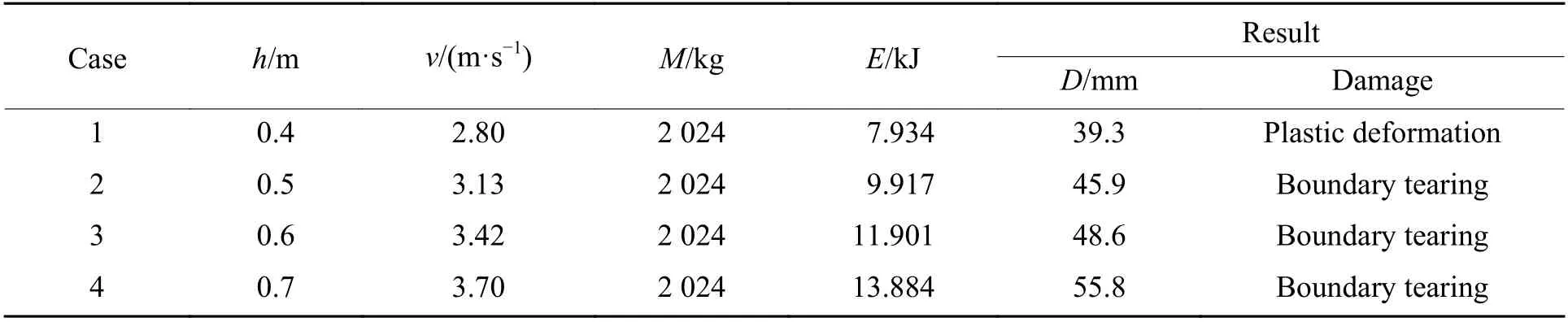

共开展4 次试验,具体工况如表1 所示,其中:h为落锤高度,是指冲击锤头距离试验板的距离;v为碰撞速度;M为落锤质量,包括质量块、上下导轨、过渡板、冲击锤头等;E为落锤动能;D为中心变形。随着大尺度锤头冲击强度的不断增加,固支方板的变形模式逐步从塑性大变形向边界撕裂演变。工况1 下固支方板的塑性变形模式如图3(a)所示,大尺度锤头冲击下方板形成整体塑性大变形,方板的塑性变形过程主要依托面内的塑性铰及固支边界处的塑性铰耗能;工况2、工况3、工况4 下固支方板出现撕裂,撕裂的位置基本位于边界支撑处,典型破坏模式如图3(b)所示。

表1 试验工况及试验结果Table 1 Experiment cases and test results

图3 方板的典型破坏模式Fig. 3 Typical failure modes of square plates

2 塑性变形理论分析

下面依据大尺度锤头撞击下固支方板的塑性变形特征,基于能量耗散模式,建立固支方板塑性变形理论评估方法。

2.1 理论分析

假设大尺度锤头冲击过程中方板承受压力峰值为p0、持续作用时间为τ的脉冲载荷。矩形板短边长度为2B,长边长度为2L,H表示板厚, σd为板材料的动态屈服强度。

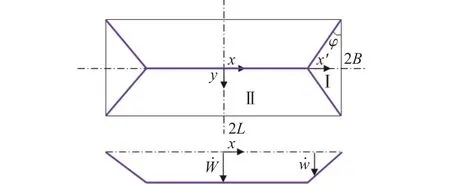

基于诺曼•琼斯的结构冲击力学理论[8],假设固支方板的变形如图4 所示,方板的运动过程主要分为两个阶段:运动第一相、运动第二相。其中运动第一相为脉冲压力载荷作用阶段,运动第二相为脉冲载荷卸载阶段。固支方板运动过程中主要依靠面内塑性铰线、四周边界处的塑性铰耗能,面内塑性铰将板的变形分为Ⅰ、Ⅱ两个区域,区域Ⅰ的斜铰线与短边在平面内的夹角为 φ,横向速度场在区域Ⅰ内可表达为w˙=W˙1(Btanφ−x′)/(Btanφ),在区域Ⅱ内可表达为=(B−y)/B,W1为方板横向变形的最大变形量,W˙1为最大变形量的变形速度。为矩形板中间铰线的角速度,=/B。为Ⅰ区和Ⅱ区分界处斜铰线的角速度,=cosφ+sinφ,其中=/(Btanφ),为短边边界处的角速度,可得θ˙3=W˙1/(Bsinφ),而B/cosφ为该铰线的长度。

图4 矩形板的塑性铰线和横向速度场Fig. 4 Plastic hinge and transverse velocity distribution of square plates

(1) 运动第一相,0 ≤t≤τ( τ为脉冲载荷持续作用时间)

依据图4 假设,固支方板由n条长度分别为li、不同的、直的塑性铰线分隔开的几个刚性区域组成,根据虚功率原理,可以写成简化形式

式中:A为受外压p作用的板的总面积,(i=1, 2, 3)为越过第i条直铰线的角速度,w为沿铰线上任意一点的横向变形,N和M分别为作用于通过塑性铰线并垂直于板的中面的截面上的膜力和弯矩。

代入屈服条件N=N0和M=M0,可得

整理得

(2) 运动第二相,τ ≤t≤T(T为脉冲载荷卸载后方板运动时间)

当动压力脉冲在t=τ时卸去,此时p=0,因此令η=0,则式(4)变为

求解这一微分方程并使其满足两个运动相之间在t=τ时的横向位移和横向速度的连续性,得

与此相关的最大永久横向位移为

(3) 大尺度锤头碰撞的进一步简化

由于大尺度锤头撞击固支方板过程中脉冲压力峰值较大,持续时间τ →0,依据冲量定理可得

式中:µ为单位面积质量,v0为固支方板获取的初始碰撞速度。

考虑到方板质量相对冲击装置质量所占比例较小,假设碰撞过程中锤头的动能全部转换为方板的动能,方板的冲击速度v0可采用如下公式进行计算

式中:v1为冲击锤头碰撞前速度,m为方板质量。

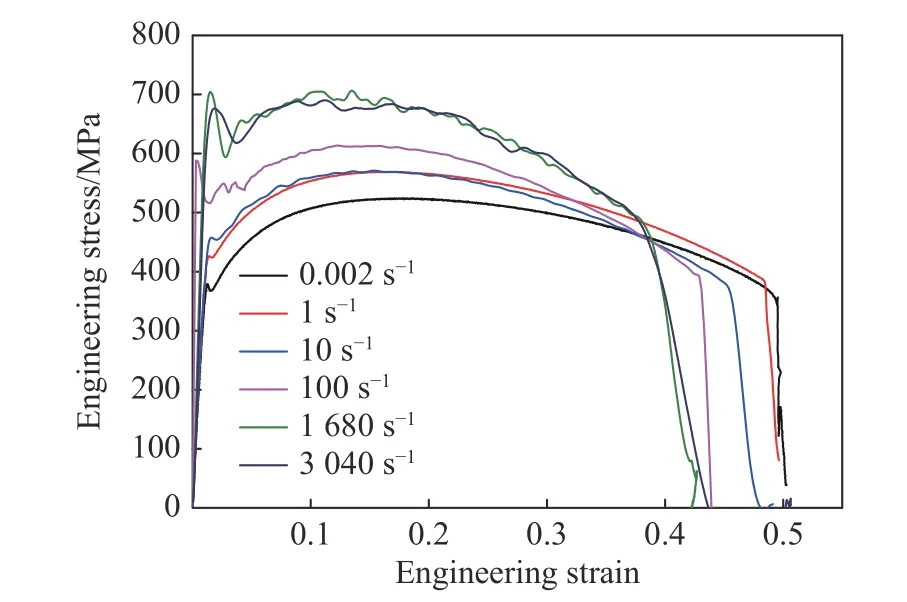

考虑到η ≫1,τ →0,固支方板的变形可进一步简化为

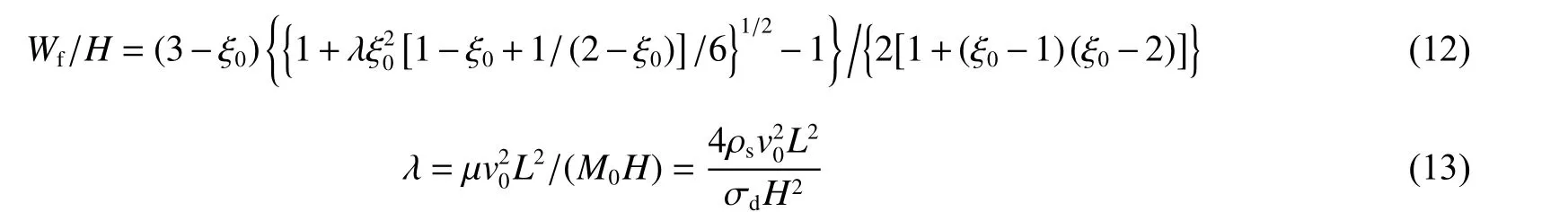

σd为固支方板的动态屈服极限,本试验中方板所用材料为Q345B 钢,依据文献[9]中材料力学性能试验结果,Q345B 钢的应变率效应明显,如图5 所示。

图5 Q345B 钢在不同应变率下的应力-应变曲线Fig. 5 Stress-strain curves of Q345B steel under different strain rates

2.2 计算结果与试验结果的对比

试验中仅工况1 下固支方板未出现撕裂破坏,本研究建立的理论评估方法主要与工况1 的试验结果进行对比,方板的有效试验区域尺寸为350 mm × 250 mm,板厚2 mm,碰撞前落锤速度为2.8 m/s, σd取1.4 倍静态屈服强度,理论计算评估结果为λ=2 448.2, ξ0=0.828,Wf/H=22.0。

采用本研究建立的方法计算得到固支方板的最终变形值为44.0 mm,试验值为39.3 mm,两者吻合较好,说明该方法可用于后续评估大尺寸锤头作用下固支方板的变形。

3 方板临界撕裂分析

3.1 临界失效判据

随着落锤冲击速度的不断增加,本试验中不仅观察到了固支方板的塑性大变形破坏模式,固支方板边界亦出现了撕裂破坏。建立大尺度锤头冲击下固支方板的临界失效判据对于评估方板的塑性动力学行为具有重要意义,为此依据塑性铰理论和Q345B 钢断裂力学性能试验[10]结果,建立大尺度锤头冲击下固支方板的临界失效判据。

固支方板变形过程中边界总应变可表示为

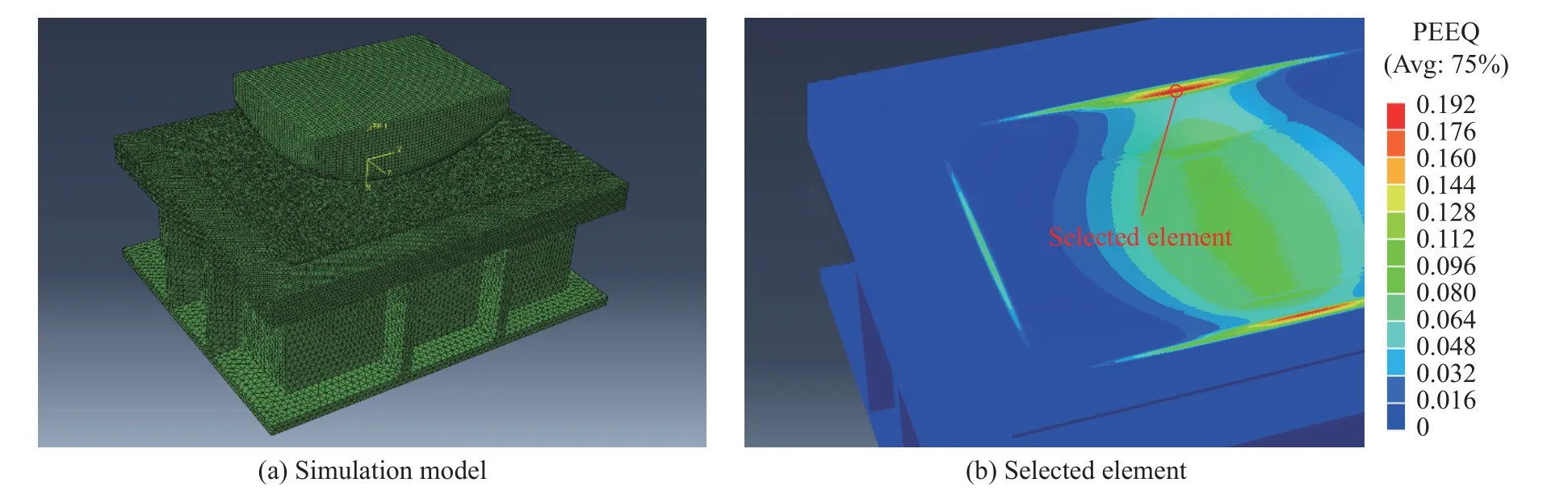

此外,需进一步明确大尺度落锤撞击下固支方板边界撕裂位置的应力状态,采用有限元软件Abaqus对大尺度锤头撞击方板过程进行模拟,其中冲击锤头采用刚性体模拟,并施加整体落锤质量2 024 kg,固支方板采用Solid 单元建立,单元尺寸为0.7 mm,计算模型如图6 所示,方板材料不设置失效模式,提取边界处最大塑性应变单元(长边中心处)的应力三轴度。

图6 锤头撞击方板计算模型及提取单元示意图Fig. 6 Simulation model of the square plate under hammer impacting and the selected element

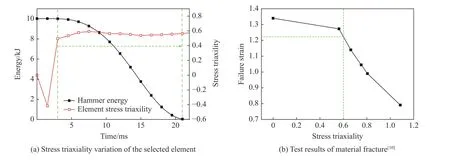

图7(a)为所选单元即固支方板起始撕裂位置的应力三轴度示意图,结合锤头动能变化曲线可以看出,固支方板边界起始撕裂位置的应力三轴度稳定在0.6 左右。结合Q345B 钢在不同应力三轴度下的断裂试验结果,如图7(b)所示,若边界起始撕裂位置累积的塑性应变超过1.22,则方板边界将形成撕裂破坏。

图7 Q345B 钢材料试验结果及提取单元所处应力Fig. 7 Test results of Q345B steel material and the stress of the selected element

结合开展的落锤冲击试验,当锤高为400 mm 时,方板仅形成塑性变形,此时边界处的塑性应变应小于1.22;而当锤高为500 mm 时,方板边界出现撕裂,边界处的塑性应变应大于1.22。利用建立的式(14)进行反推,塑性铰与板厚的比值Bh/H位于1.4~1.8 之间,后续若进行大尺度锤头撞击下固支方板撕裂评估计算时,Bh/H可取中间值1.6。

3.2 Bh 取值的进一步探讨

固支方板边界应变的计算方法较多,如朱锡等[11]依据试验结果建立了固支方板边界应变与板变形之间的关系式中:Wm为钢板中心的最大永久变形量与短边跨距之比。

结合本试验数据,当锤高分别为400、500 mm 时,方板中心位移依次为39.3、45.9 mm,采用式(15)计算得到板边界处的应变依次为0.22、0.27,与Q345B 钢材料力学性能试验获取的数据相差较大。相较而言,本研究建立的固支方板边界应变计算方法更加科学合理,能与材料力学性能试验获取的试验数据相吻合。但值得注意的是,本研究确定的Bh取值是否存在一定的限制条件,如试件材料类型、试件的几何特征等,还需要进一步探讨分析。

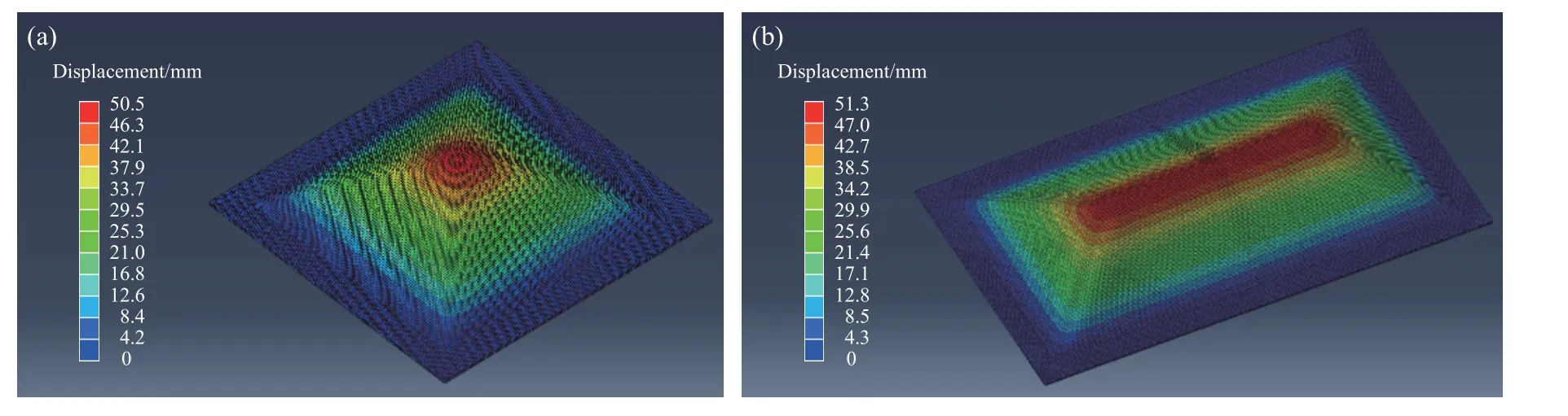

建立不同规格尺寸的四周固支方板模型,有效试验尺寸分别为250 mm × 250 mm、250 mm × 300 mm、250 mm × 350 mm、250 mm × 500 mm,板厚2 mm,采用Solid 单元,单元尺寸为0.7 mm,对方板施加初始速度,探究不同长宽比、不同材料的方板凹陷变形与边界应变之间的关系,典型模型如图8 所示。

图8 典型固支方板计算模型示意图Fig. 8 Typical numerical simulation models of the clamped square plates

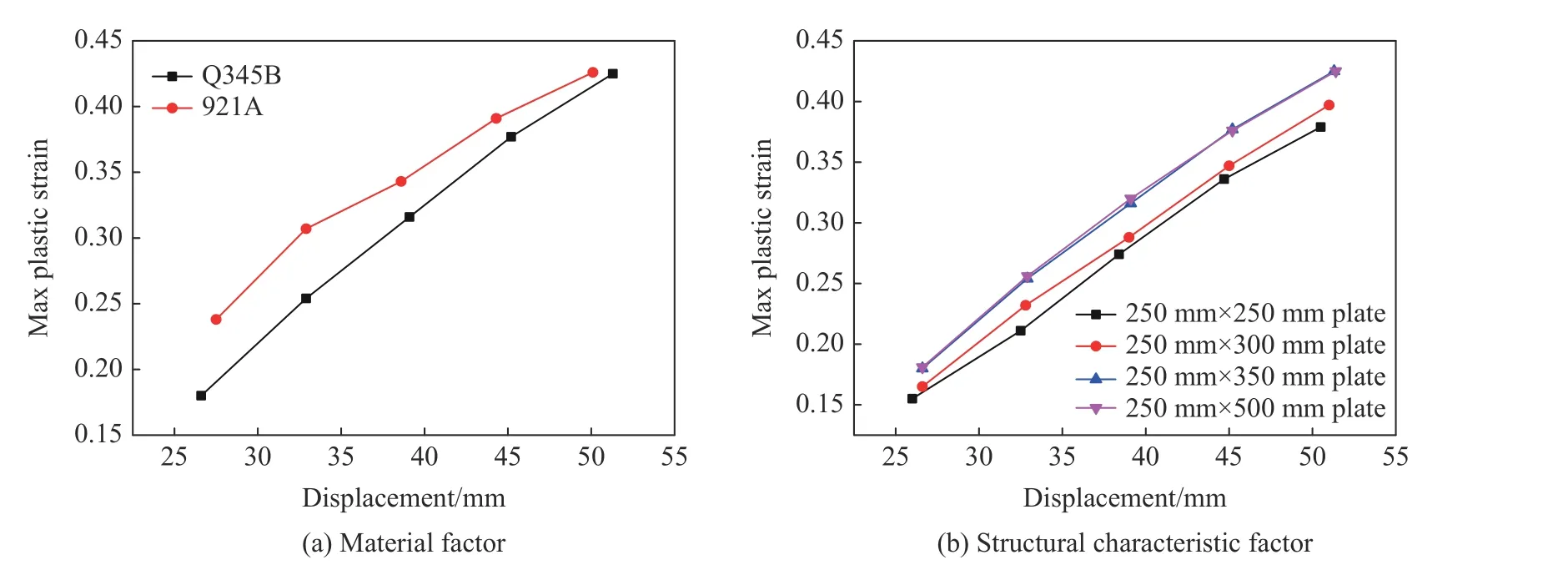

图9(a)显示了同一方板尺寸(250 mm × 350 mm)不同材料的计算结果,图9(b)显示了相同材料不同结构特征下的计算结果,各试件的短边均为250 mm,依据式(14),综合对比可以看出:

图9 计算结果Fig. 9 Calculation results

(1) 同等变形条件下(最大位移相同),921A 钢材料方板边界塑性应变较Q345B 钢大,表明Bh的取值与材料相关,进一步分析,虽然921A 钢的屈服强度较高,但由于其塑性应变强化能力一般,变形过程中921A 钢较早进入颈缩阶段,因此相同变形条件下其边界塑性应变较高,结合式(14)可以看出,材料的塑性应变强化能力越高,Bh的取值越大;

(2)Bh与方板的长宽比也存在关系,但当长宽比大于1.4 后,其影响可基本忽略。

4 结 论

通过设计大尺度冲击锤头,开展了锤头撞击固支方板冲击试验。依据方板的塑性变形模式,建立了以塑性铰耗能为基础的方板塑性变形理论评估方法,针对方板边界撕裂破坏模式,结合数值模拟手段建立了方板临界撕裂的判据,相关结论如下:

(1) 冲击锤头的投影面积对板的撕裂破坏模式影响较大,当锤头尺寸较大时,板的撕裂才能从边界位置开始;

(2) 以塑性铰耗能机制建立的方板塑性变形理论评估方法与试验结果吻合较好,后续可用于评估大尺度冲击锤头作用下固支方板的变形挠度分析;

(3) 大尺度锤头撞击固支方板过程中,边界起始撕裂位置的应力三轴度基本处于0.6 附近;

(4) 针对本试验中建立的固支方板临界失效判据,Bh可取1.6 倍板厚。