静、动态压缩下环氧树脂玻璃钢的力学行为和特性

张羲黄,李金柱,武海军,黄风雷

(北京理工大学爆炸科学与技术国家重点实验室, 北京 100081)

环氧树脂玻璃钢是一种应用广泛的纤维增强复合材料,具有比强度大、比刚度高、抗疲劳性能良好等优点。同时,其电性能十分优越,在高频外电场的干扰作用下仍然可以保持良好的介电性。因此,玻璃钢常用于雷达天线罩或导弹导引头的制备。在实际应用中,这些结构常受到动态载荷的作用。与多数纤维增强复合材料类似,环氧树脂玻璃钢的各向异性和非均匀性可能使其在动态载荷作用下表现出复杂的损伤失效行为,如分层失效、基体开裂、纤维断裂等[1-2]。此外,多数纤维增强复合材料均具有较高的应变率敏感性[3-4],因此,研究环氧树脂玻璃钢在不同应变率下的力学响应特性,对于相关受载结构的设计和优化具有十分重要的意义。

相关学者对纤维增强复合材料在高应变率下的力学响应开展了一系列研究。Naik 等[5]对平纹编织E-玻璃纤维和平纹编织碳纤维/环氧树脂复合材料进行了3 个主方向(经线、纬线和厚度方向)的准静态和高应变率(680~2 890 s−1)压缩实验,发现材料的动态抗压强度与失效应变均有较强的应变率敏感性。Koerber 等[6-7]对单向碳/环氧IM7-8522 复合材料的动态力学性能进行了综合性研究,结果表明,单向复合材料的纵向抗压强度随应变率的增加而增加,而纵向压缩模量没有明显的应变率效应,该结果与Hsiao 等[8]较早的研究结果有较好的一致性。Tarfaoui 等[9]对不同铺层角度的E-玻璃纤维/环氧树脂复合材料进行了高应变率下的压缩实验,结果表明,复合材料的弹性模量、最大失效应力和最大应变均对应变率敏感,并且随着应变率的提高,纤维增强复合材料会表现出不同的失效模式。基于力学实验结果,需要建立可靠的本构模型来描述这类复合材料的复杂动态力学行为。Song 等[10]引入了考虑应变率效应与渐进损伤效应的本构模型,较为准确地描述了S-2 玻璃/SC15 复合材料在高应变率下的力学响应。许沭华等[11]基于动态压缩实验结果提出了含损伤因子的应变率相关本构模型,描述了Kevlar 纤维增强复合材料在冲击载荷作用下的损伤软化效应。沈玲燕等[12]建立了一种含损伤的非线性黏弹性本构模型,以描述三维正交机织玻璃纤维/环氧树脂复合材料在高速变形过程中的微损伤演化过程。目前,关于纤维增强复合材料在动态载荷作用下损伤破坏过程的讨论相对较少;此外,由于其结构的复杂性,还需从微观尺度解释加载速率对其失效机理的影响以明确其力学行为特性。

本工作将系统地研究环氧树脂玻璃钢的准静态和动态压缩力学性能。采用材料测试系统(MTS)和分离式霍普金森压杆(Split Hopkinson pressure bar,SHPB)实验系统对试样进行两个主要方向的加载实验,得到材料在不同应变率下的应力-应变曲线。同时,利用高速摄影技术对试样的变形与损伤过程进行可视化分析,并结合压缩试样的宏观力学响应特征与扫描电子显微镜(SEM)微观组织形貌对比分析,揭示其损伤机理。最后,针对环氧树脂玻璃钢在高速冲击下的损伤演化过程,提出一种基于应变率及宏观损伤失效因子的本构模型。

1 实验方法

1.1 试样制备

环氧树脂玻璃钢(型号:EPGC202)是由环氧树脂基体和增强材料(E-玻璃纤维及其织物)二者复合而成的低压成型材料,密度为2.05 g/cm3。环氧树脂的环氧当量为170,固化剂胺值为500;布织物是由高模无碱玻璃纤维编织而成,面内纤维按照正交编织的方式铺层。实验试样为10 mm×10 mm×10 mm的立方体,如图1 所示。试样表面依次使用1 200、2 000、3 000 目的砂纸打磨光滑,以保证其平行度和平面度。

图1 环氧树脂玻璃钢试样Fig. 1 Specimens of glass fiber reinforced plastics

1.2 准静态加载实验和动态加载实验装置

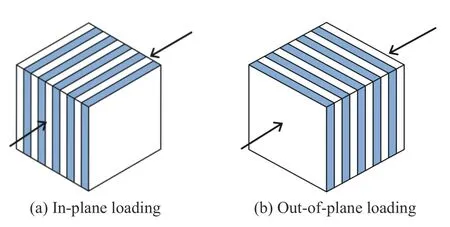

如图2 所示,分别在面内(平行于纤维束方向)和面外(垂直于纤维束方向)两个加载方向对试样进行准静态和动态压缩实验。准静态压缩实验在MTS 万能材料试验机上进行。试验机以恒定的压缩速度对试样进行准静态压缩,对应的应变率为0.001 s−1。每个方向均进行3 次相同压缩速度的重复实验,实验结果为3 次重复实验中相近的两次实验取平均值。

图2 试样加载方向示意图Fig. 2 Schematic diagram of loading direction of specimen

动态压缩实验采用SHPB 装置,如图3所示。杆材料为18Ni 钢,杨氏模量190 GPa,密度为8 000 kg/m3。图3 中εi(t)、εr(t)、εt(t)分别为入射波应变、反射波应变和透射波应变。此外,子弹、输入杆、输出杆的长度分别为203 、1 200 和1 200 mm,直径均为19 mm。入射杆与子弹接触端置有波形整形器,以延长和调整入射波的上升沿,消除入射波的高频振荡。通过入射杆、透射杆上的应变片和信号收集系统实时采集杆上的应变信号。借助采集到的应变信号,基于一维应力波理论及动态平衡假设,得到试样的应变率、应力以及应变,分别为

图3 SHPB 试验系统示意图Fig. 3 Schematic of compression SHPB set-up

式中:Ab、As、C0、Ls分别为杆的横截面面积、试样的横截面面积、杆的波速和试样的长度, ε˙、 ε、 σ分别为试样的应变率、应变和应力,t为时间。此外,高速摄影仪的拍摄帧率设置为50×104幅每秒,可以有效捕捉试样在动态压缩过程中的裂纹扩展及损伤变形过程。

2 实验结果与讨论

2.1 动态力学响应

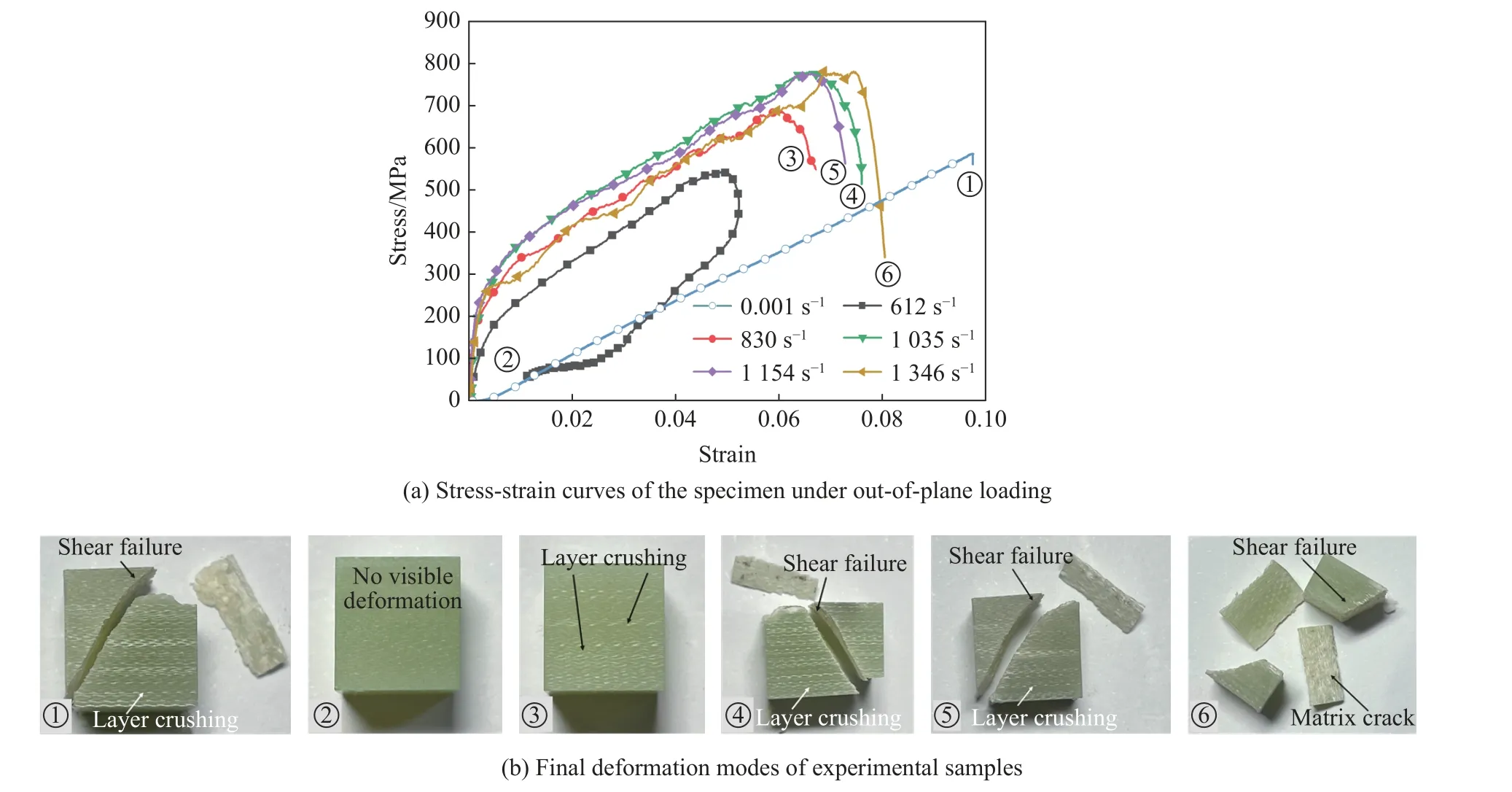

通过准静态压缩实验和动态压缩实验得到了环氧树脂玻璃钢在不同应变率、不同加载方向下的应力-应变曲线以及试样的最终形貌,如图4 和图5 所示。

图4 面内压缩实验结果Fig. 4 Experimental results of specimens under in-plane compressive loading

图4(a)曲线①和图5(a)曲线①分别给出了材料在应变率为0.001 s−1时准静态面内压缩和面外压缩下的应力-应变曲线,在两个加载方向下其应力和应变均呈线性关系,未出现明显的塑性阶段,表明材料在准静态压缩下具有一定的脆性特征。当试样发生完全损伤破坏时,应力-应变曲线出现拐点,该点的应力值对应于材料在该方向的准静态压缩强度。材料在准静态载荷作用下的破坏形态见图4(b)和图5(b)。

图5 面外压缩实验结果Fig. 5 Experimental results of specimens under out-of-plane compressive loading

动态压缩下材料的应力-应变曲线则表现出明显的非线性。在加载初期,材料处于弹性变形阶段,应力-应变近似呈线性关系;当应力增大到一定值时,材料发生屈服,进入塑性硬化阶段。值得注意的是,应力-应变曲线在该阶段表现出较为明显的振荡,Hu 等[13]认为该现象是复合材料内部出现损伤破坏的特征。如图4(b)所示,在356、645、918 和1 145 s−1应变率的面内加载下,材料出现了纤维屈曲、层间剪切裂纹及分层等现象;在830、1 035、1 154 和1 346 s−1应变率的面外加载下,材料出现了层间压溃损伤和剪切破坏,见图5(b)。以上应变率下材料的应力-应变曲线中应力的最大值对应于材料的动态抗压强度,达到抗压强度后,应力急剧减小,材料完全损伤破坏,失去抵抗加载的能力。而在应变率为246 s−1的面内加载以及应变率为612 s−1的面外加载下,由于霍普金森杆的冲击能量不足,材料应力并未达到其抗压强度,未完全损伤的试样仍具有恢复部分变形的能力,相应的应力-应变曲线出现明显的卸载段,见图4(a)曲线②和图5(a)曲线②。

2.2 材料变形及损伤分析

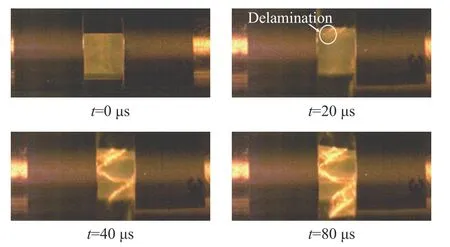

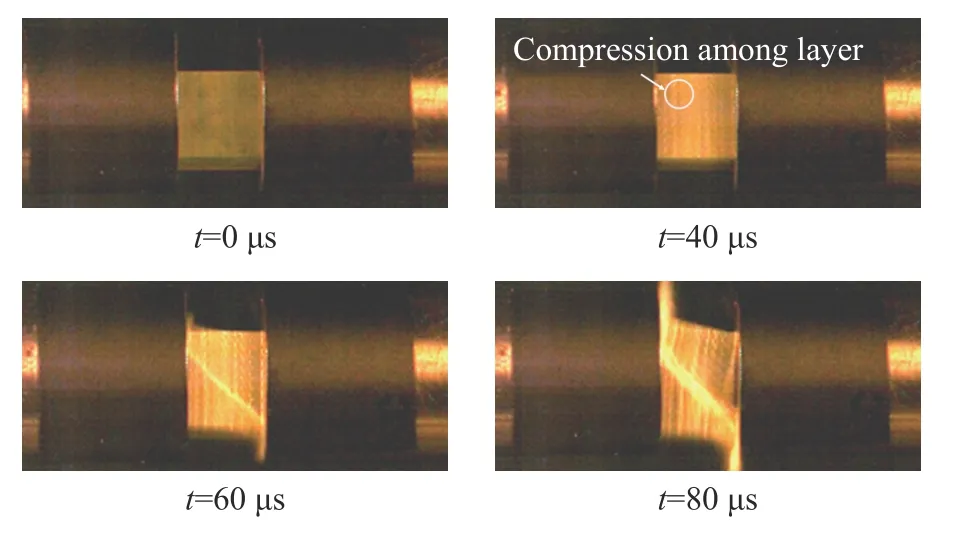

图6 和图7 为动态压缩实验中试样在不同加载方向下的典型破坏过程。对于面内加载,加载初期(t=20 µs)即可观察到试样出现了多处明显的分层损伤,随后分层损伤引发了多条贯穿试样的剪切破坏带(t=40 µs)。随着动态压缩实验的进行,在t=80 µs 时,试样完全破坏,裂纹间纤维完全断裂,玻璃钢碎片脱落。对于面外加载,试样在t=40 µs 时出现了层间泛白现象,说明垂直于纤维编织方向的加载使得试样中的纤维织布与基体层间受到压缩,发生压溃损伤破坏。值得注意的是,该阶段可以观察到试样厚度明显变薄,说明与面内压缩不同,面外压缩并未立即引发宏观裂纹。此后,随着加载的进一步进行,试样在t=60 µs 时出现由剪切破坏产生的贯穿裂纹。

图6 应变率1 145 s−1,面内加载下试样的损伤过程Fig. 6 Process of specimen failures under in-plane compressive loading, strain rate: 1 145 s−1

图7 应变率1 154 s−1,面外加载下试样的损伤过程Fig. 7 Process of specimen failures under out-of-plane compressive loading, strain rate: 1 154 s−1

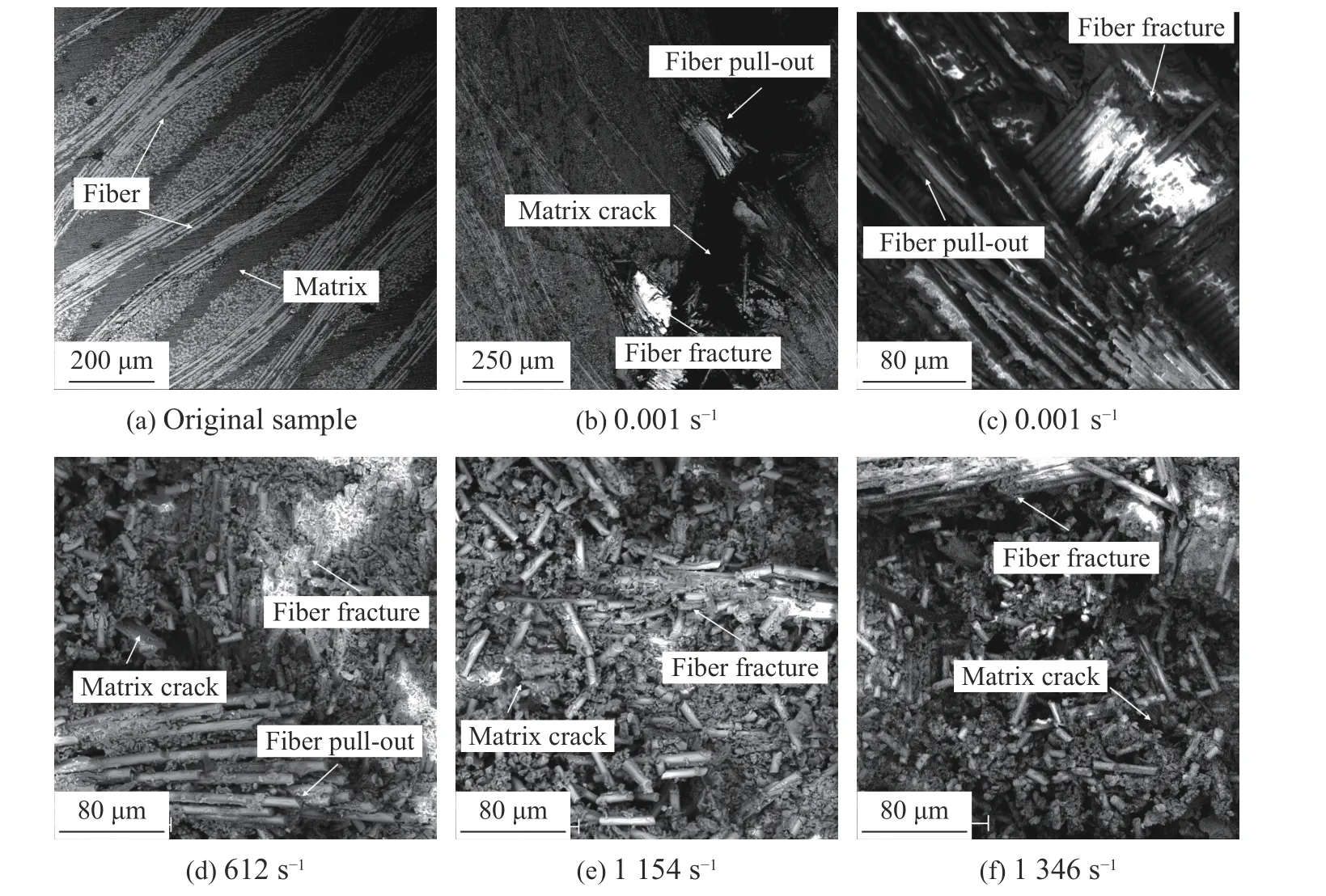

通过SEM 对不同应变率下动态压缩的回收试样进行微观观测。典型的观测结果如图8 和图9 所示。图8(a)及图9(a)为原始试样的表面形貌,试样呈交错编织的完整纤维束,纤维束与基体紧密接触。在面内和面外加载条件下,环氧树脂玻璃钢均表现出纤维拔出断裂、基体开裂的失效模式。不同之处在于,平行于纤维方向的面内加载使得纤维发生屈曲,引起纤维束和基体沿加载方向的分层开裂,而受面外加载的试样并未出现类似的分层损伤。玻璃钢在准静态与动态压缩下的损伤形貌也有较大差异。在图8(b)和图9(b)所示的准静态加载条件下,拔出的纤维表面相对光滑;而在图8(d)~图8(f)和图9(d)~图9(f)所示的动态载荷作用下,纤维表面十分粗糙,能观察到大量环氧树脂附着物。这表明在动态加载条件下,基体纤维-基体界面的断裂韧度更高[14]。此外,在准静态压缩载荷作用下的断面能够观察到经向纤维与纬向纤维断裂,基体也可见成块的破碎现象;而动态载荷加载下纤维与基体的破碎程度更严重,断面未观察到较为完整的纤维束与成块的树脂基体,该现象是纤维材料与基体材料应变率敏感性的体现,同时也表明了纤维-基体界面作用力随着应变率的提升而增强的特征[15]。

图8 面内加载下试样的SEM 图像Fig. 8 SEM observations of specimens subjected to in-plane compressive loading

图9 面外加载下试样的SEM 图像Fig. 9 SEM observations of specimens subjected to out-of-plane compressive loading

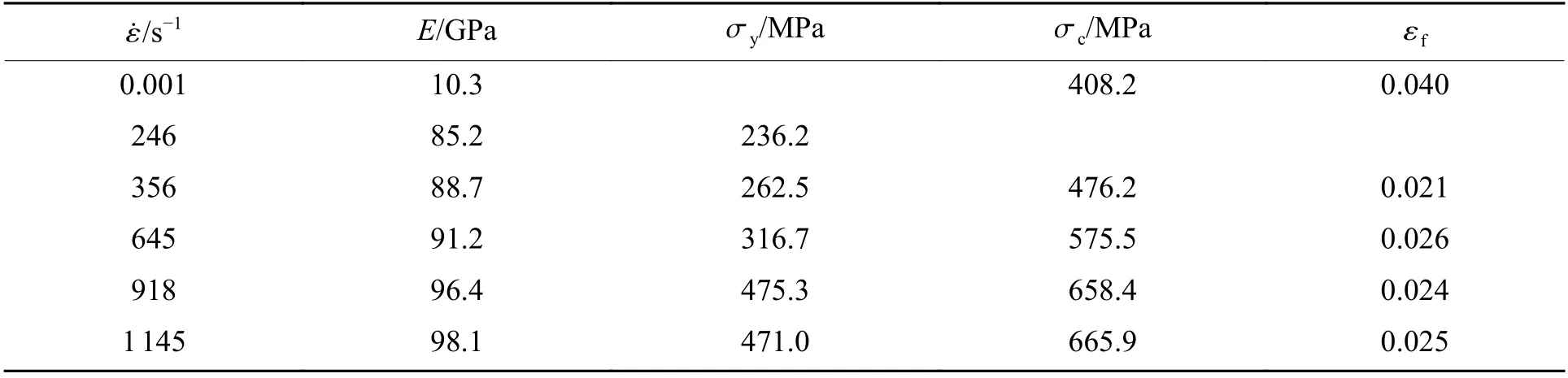

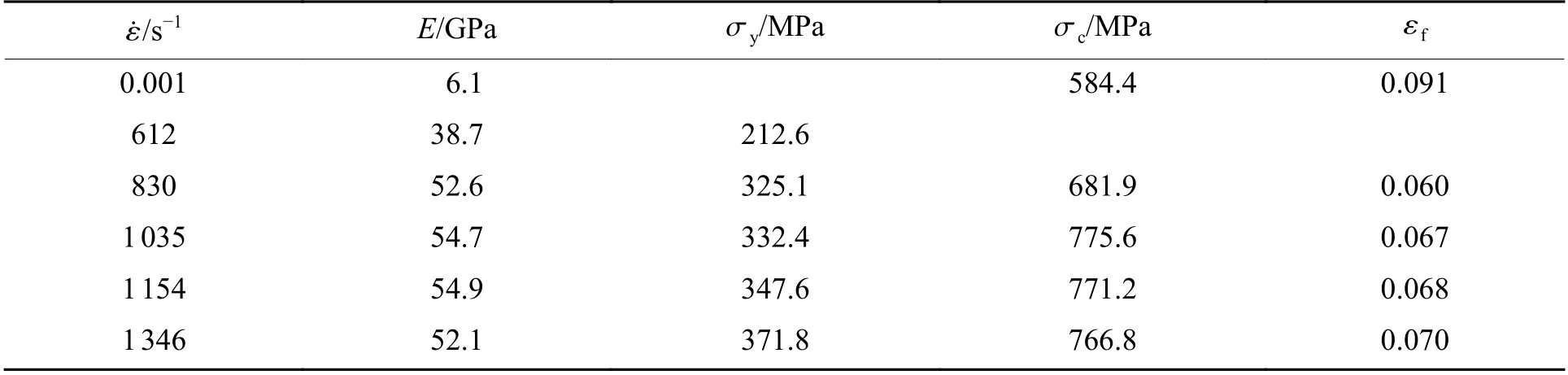

2.3 动静态力学参数

基于应力-应变曲线以及材料的最终破坏情况,可得到不同加载条件下材料的力学参数。由于环氧树脂玻璃钢在动态加载下的应力-应变曲线没有明显的屈服转折点,因此采用Peng 等[16-17]提出的“最远点法”确定材料的屈服强度,相关力学参数见表1 和表2。表中: σy为屈服强度, σc为压缩强度, εf为失效应变,E为杨氏模量。

表1 不同应变率面内加载下环氧树脂玻璃钢的相关力学参数Table 1 Mechanical properties of glass fiber reinforced plastics subjected to in-plane loading at various strain rates

表2 不同应变率面外加载下环氧树脂玻璃钢的相关力学参数Table 2 Mechanical properties of glass fiber reinforced plastics subjected to out-of-plane loading at various strain rates

2.3.1 应变率效应

当加载条件从准静态压缩向动态压缩转变时,材料的杨氏模量和压缩强度明显增大。在准静态压缩时,纤维-基体间作用力较弱,对材料的支撑作用有限。高应变率下,纤维-基体界面断裂韧度增强使得纤维能够较好地抵抗材料的变形及损伤,从而提高材料的整体力学性能。然而,当应变率增加到某一足够大的阈值时,模量及强度的变化幅度减小,应变率效应减弱。特别是在面外加载条件下,应变率从1 154 s−1增加至1 346 s−1时,材料的杨氏模量和压缩强度均略微降低。当应变率足够高时,非弹性热耗散和损伤引起的热软化可能是引起材料应变率“阈值效应”的原因。Arbaoui 等[18]、Mostapha[19]和王严培等[20]也发现了类似的现象。此外,环氧树脂玻璃钢在动态载荷作用下出现屈服的原因,可能是高应变率的加载更易引起试样内部损伤,从而导致应力-应变曲线呈非线性。材料的屈服强度也有较强的应变率敏感性,这与玻璃纤维以及环氧树脂基体自身的应变率效应有关[21]。相对于准静态加载,高应变率下材料的失效应变明显降低。Reis 等[22]认为,由于基体的黏弹性行为,动态加载会引起基体的脆性效应,导致材料失效应变降低。上述实验结果表明,环氧树脂玻璃钢的应变率效应是增强纤维和基体本身的应变率效应以及纤维-基体界面作用力增强的综合体现。

2.3.2 各向异性

环氧树脂玻璃钢的各向异性明显,图10 为两个加载方向下材料的失效应变和压缩强度随应变率变化关系曲线。材料在面内加载下的压缩强度和失效应变比面外加载下更低,这是由于在面内加载条件下,较小的压缩力及变形就可引起试样发生多处纤维屈曲以及分层损伤,进而形成多处贯穿若干纤维铺层的剪切破坏,如图4(b)所示,使得材料在面内加载方向下的抗压能力弱于面外方向。

图10 面内和面外压缩下环氧树脂玻璃钢的压缩强度及失效应变对比Fig. 10 Comparison of compressive strength and failure strain of glass fiber reinforced plastics under in-plane and out-of-plane loading

3 动态本构模型及参数确定

考虑到环氧树脂玻璃钢在动态载荷作用下的力学响应特性,本研究提出了一种基于对数形式的本构模型,以描述材料在高应变率下的非线性特征与应变率效应

式中:n为常数。

此外,为了描述环氧树脂玻璃钢内部的损伤行为带来的材料总体弱化效果,引入宏观损伤变量D,即发生损伤的材料内部承载应力 σ与无损伤材料内部承载应力 σr的关系为

基于纤维增强复合材料的损伤累积过程,认为损伤因子D是应变和应变率的函数,即

Song 等[10]提出一种损伤率相关模型,用以描述材料应变率的非线性损伤累积。他们认为,损伤因子D与材料的应变呈线性关系,即

式中:D0、D1和 ξ均为材料参数。然而,环氧树脂玻璃钢在动态载荷下表现出较强的非线性力学行为,通过拟合发现该损伤因子不足以反映材料的损伤累积过程。沈玲燕等[12]将反映纤维增强复合材料总体弱化效果的损伤因子D取作关于应变幂次的函数,从而较好地体现出材料的内部损伤。因此,可将损伤因子D表示为

式中:B为材料参数。由此环氧树脂玻璃钢含损伤量的动态本构方程可表示为

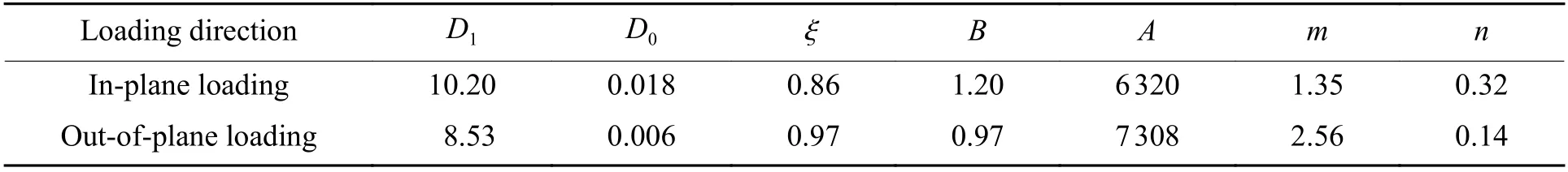

式中: ε˙0取0.001 s−1。通过实验数据拟合得到面内和面外两个方向的材料参数,见表3。

表3 环氧树脂玻璃钢本构模型拟合参数Table 3 Material constants of glass fiber reinforced plastics constitutive model

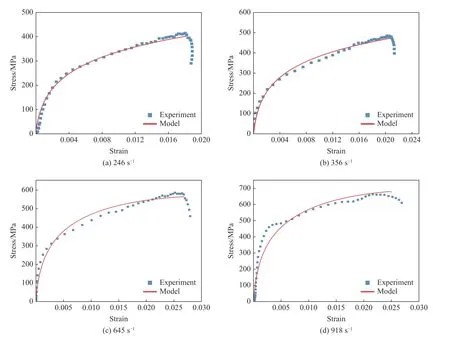

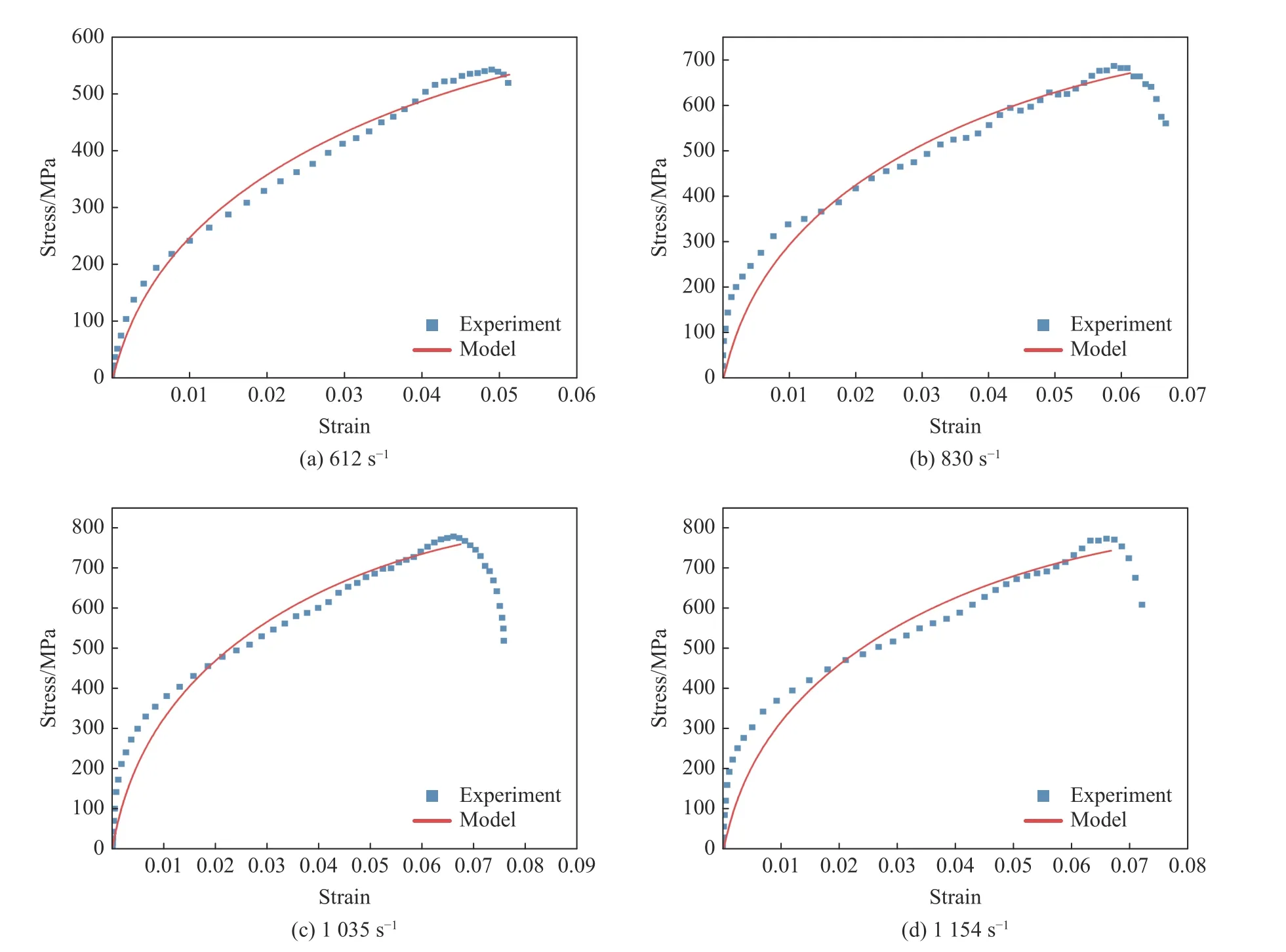

图11 和图12 为材料在面内和面外两个方向由本构模型计算与实验得到的应力-应变曲线对比。可见,拟合结果与实验结果吻合较好,该模型能够较为准确地描述材料受动态载荷时应力-应变曲线关系的非线性特征,也可准确反映材料应变率相关的力学特性。

图11 面内加载下模型的模拟计算与实验得到的应力-应变曲线对比Fig. 11 Comparison of stress-strain curves between model predictions and experiments under in-plane loading

图12 面外加载下模型的模拟计算与实验得到的应力-应变曲线对比Fig. 12 Comparison of stress-strain curves between model predictions and experiments under out-of-plane loading

4 结 论

(1) 对于准静态加载条件,环氧树脂玻璃钢在两个加载方向下的应力-应变曲线均表现出线性特征,未出现明显的塑性阶段;而在动态载荷作用下玻璃钢内部更易发生纤维断裂等内部损伤,应力-应变曲线表现出明显的非线性特征。

(2) 环氧树脂玻璃钢受面内动态压缩时,在较小的变形下出现分层损伤破坏,随后分层损伤引发多条剪切破坏带;而对于面外动态加载,材料层间首先出现层间界面压溃现象,该阶段材料会发生较大的压缩变形,然后出现由剪切破坏产生的贯穿裂纹。面内加载容易引发材料分层损失现象,材料在面内方向的强度及失效应变更低。

(3) 环氧树脂玻璃钢的应变率效应不仅与纤维及基体的应变率敏感性有关,还依赖于纤维-基体界面作用力的强弱。在动态载荷作用下,纤维-基体界面的断裂韧度更高,基体与纤维的破碎程度更严重,使得材料在高应变率下的抗压强度增强。

(4) 基于环氧树脂玻璃钢在动态载荷作用下的力学响应特性,建立一种考虑损伤量的非线性本构模型,较好地描述了材料在高应变率下的力学行为。