高炉长寿和环保低碳技术的设计应用

赵艳霞

(中冶京诚工程技术有限公司,北京 100176)

0.引言

河北唐山地区某新建2300m3高炉,是以高炉长寿、节能减排和循环经济为设计理念设计的新一代大型高炉。在高炉设计中,立足高起点、高水平,充分考虑了中国钢铁工业近年来的发展状况对高炉技术的最新要求,以“成熟、可靠、先进、实用、安全、环保”为原则,在高炉设计中采用了有针对性的技术创新,实现了高炉长寿和环保低碳,技术指标达到同级别高炉先进水平。

1.精料和小块焦回收技术

精料是高炉实现高产、低耗、优质的重要基础。本高炉采用优质的入炉原料,入炉结构为烧结矿:球团矿:块矿=85%:7%:8%,入炉矿石综合含铁品位≥59%。

1.1 槽下分散筛分、分散称量

1#、2#两座高炉的矿槽和焦槽并列共柱合建布置,3#、4#两座高炉的矿槽和焦槽并列共柱合建布置。两座高炉槽下新建烧结矿槽10个、球团矿槽4个、块矿槽4个、杂矿槽4个和焦炭槽10个。矿石和焦炭在槽下均采用分散筛分,分散称量,筛分后由各自的供料皮带经过上料主皮带转运至炉顶。

1.2 小块焦回收利用

焦槽下方设有手动闸门、振动给料机和振动筛,焦炭经过筛分后,≥25mm的焦炭装入焦炭分散称量斗,然后逐个打开称量斗闸门,焦炭经过槽下皮带和上料主皮带转运至炉顶料罐。<25mm的筛下的碎焦经过碎焦运输皮带运送至碎焦筛分楼,其中10mm~25mm的合格的焦丁贮存在焦丁仓中,按程序要求称量后与矿石混装入炉。

设置小块焦回收利用设施,回收10mm~25mm小块焦与矿石按比例混装入炉。本设计小块焦的加入量约为30kg/tFe。

该工艺流程实现了资源利用最大化,为提高生产效率、降低原燃料消耗、保证高炉的稳定生产创造条件。

2.PW二代半炉顶和均压煤气回收技术

2.1 PW二代半炉顶技术

炉顶上料采用串罐无料钟炉顶设备,料罐有效容积65m3。该炉顶设备可以采用多种方式布料及炉顶压力0.25MPa的高压操作,以利于提高煤气利用率,改善料柱透气性,从而延长高炉炉衬寿命。水冷传动齿轮箱是无料钟炉顶的核心设备,本设计采用PW二代半技术,该结构的水冷齿轮箱为密闭加压水冷结构,冷却循环无须维护(无须清洁水槽和冷却板酸洗),大大降低了氮气和补充水消耗,延长倾动齿轮的寿命。氮气消耗量要求在1000Nm3以下。冷却水量和氮气用量比传统的齿轮箱大大降低,真正做到了节能降耗。

2.2 均压煤气回收技术

高炉生产中,炉顶装料设备向炉内装料时,料罐中的均压煤气通常都是直接对空排放的,这部分放散煤气的主要成分是CO、CO2、N2和灰尘。料罐排压放散次数一天大约288~336次,含尘量10g/Nm3以上,放散量与料罐容积和炉顶压力有关。料罐排压放散时产生噪音和粉尘污染,不但对大气环境直接造成污染,而且也浪费了能源[1]。本高炉为满足环保要求,减轻环境污染,实现超低排放,采用了中冶京诚自主创新的炉顶均压煤气回收技术。

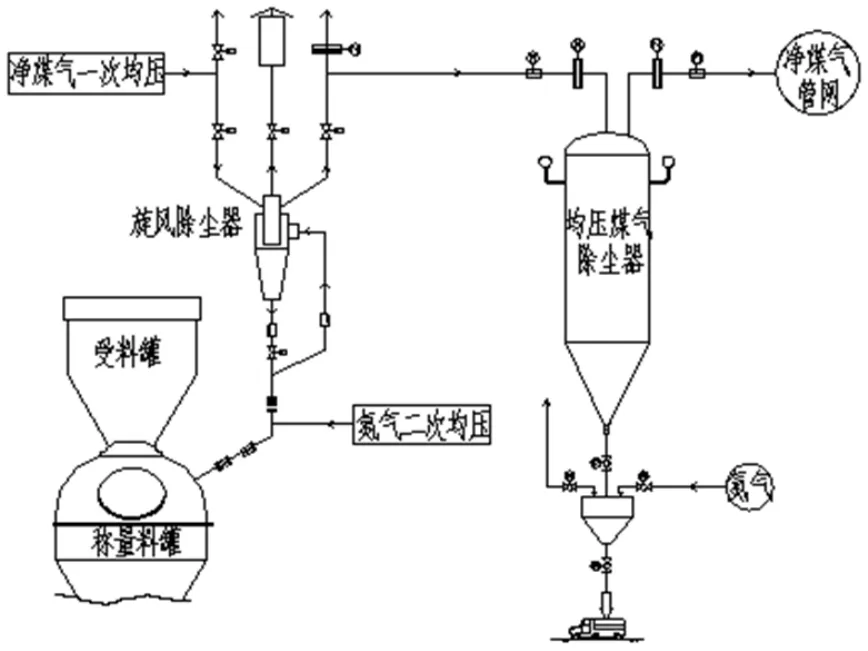

高炉炉顶均压煤气回收技术是利用中冶京诚专利技术的“气体上进上出”式均压煤气回收除尘器,作为高炉料罐排压放散煤气的缓冲、净化回收装置,对高炉炉顶装料过程中向大气排放的含尘煤气进行净化回收处理。该方案采用了除尘器筒体内径为6000mm。均压煤气回收系统流程图如图1所示。

图1 炉顶均压煤气回收系统流程图

由图1可以看出,经过炉顶小旋风除尘器一次除尘后的受料罐放散煤气,通过均压煤气管路进入均压煤气用除尘器,再经过除尘器进行二次除尘后进入滤袋区域进行精除尘,除尘后的煤气接入净煤气管网。均压煤气的控制模式可以按照时间模式或压力模式进行控制,当自然回收过程达到设定时间或达到设定料罐压力后,煤气回收阀关闭,将料罐内剩余的少量煤气正常放散,自然回收过程结束。煤气回收干式布袋除尘器布置在现有布袋除尘备用仓位置附近,占地面积小,布置紧凑、美观。

该自然回收过程运行情况稳定良好,实际回收时间与理论计算值吻合,由于回收时间短,对炉顶装料作业率几乎没有影响。回收的均压煤气对净煤气管网压力无冲击。经测算,该回收过程煤气回收量占煤气放散量的85%以上,吨铁煤气回收量达到了8.6Nm3/tFe,年减少粉尘排放量为225t/年,年减少能源消耗为1965t/年,年减少直接碳排放量为9270t/年,回收煤气用于发电的经济效益为337万元/年。由此看出,该专利技术的使用,不仅减轻环境污染,实现超低排放,还可取得较好的经济效益。

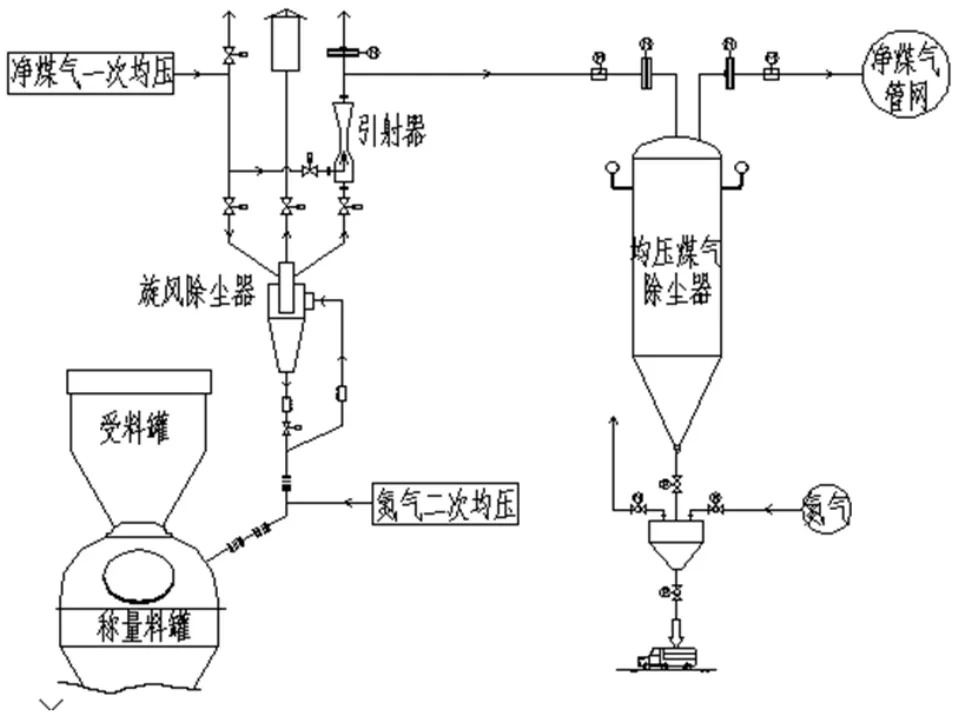

本设计现采用的回收工艺为自然回收工艺,由于自然回收过程仍有少量的煤气需要二次放散,在钢铁行业节能减排的环保政策日益严苛的情况下,后续生产还可以考虑在自然回收系统的基础上,通过在炉顶增加引射器、引射阀及相关阀门和管路等配套设施,实现高炉均压放散煤气的全回收。即通过引射器将料罐内剩余低压煤气强制回收进入管网,引射工作气体采用一次均压用净煤气,当料罐内压力降至微正压时,直接打开上密和上料闸进行装料,避免煤气二次放散。均压煤气引射全回收系统流程图见图2。

图2 均压煤气引射全回收系统流程图

若在自然回收系统的基础上增设均压煤气全回收设施,经过理论计算,与自然回收工艺相比较,该全回收过程煤气回收量达到98.8%以上,吨铁煤气回收量较自然回收增加1.5Nm3/tFe,年减少粉尘排放量增加为40t/年,年减少能源消耗增加346t/年,年减少直接碳排放量增加1633t/年,回收煤气用于发电的经济效益增加59万元/年。由以上数据可以看出,增设均压煤气全回收设施对于减排增效有着重要的意义。

该均压煤气回收工艺操作简单、控制灵活,可设置为3种控制模式:常规均排压、全回收和自然回收,在主控画面可以根据实际生产情况进行自主切换。当采用自然回收模式时,将系统切换至均压放散煤气回收相应通道,通过该控制阀组的开关时间(或压差)工作模式设定,对料罐均压放散煤气进行部分回收,料罐内残余煤气则直接通过放散管道排空。当选择全回收模式时,打开相应控制阀门,进行均压放散煤气全回收模式,即避免均压放散煤气二次放散,实现零排放。当因高炉需要停止均压放散煤气回收工艺时,系统将切断均压放散煤气流程,不能影响高炉正常生产。

3.高炉长寿技术

高炉长寿是新一代大型高炉的设计要求和设计理念,而延长高炉寿命是一项综合技术。本设计在选择合理的高炉内型及冷却结构、采用优质的耐火材料、配置高效的冷却系统以及全面的炉体检测技术等方面进行了深入研究。

3.1 合理的高炉内型

矮胖型高炉降低了料柱高度,原燃料在下降过程中内摩擦力以及炉墙与炉料间摩擦力相对减小,高炉料柱阻损降低,透气性改善,有利于强化冶炼[2]。本高炉的炉型设计上选择了适宜的Hu/D值,适当加大炉腰直径,Hu/D值降低,是适当矮胖的炉型。高炉的炉腹角和炉身角对高炉强化冶炼和高炉长寿至关重要,通过总结比较,确定设计炉腹角为77.560°,炉身角为82.395°。适宜的死铁层深度可以减轻由于铁水在炉缸的环流产生的对炉缸耐火材料的冲刷,起到保护炉底、延长高炉炉底寿命的作用。本高炉设计选取死铁层深度占炉缸直径的比值为21.2%。

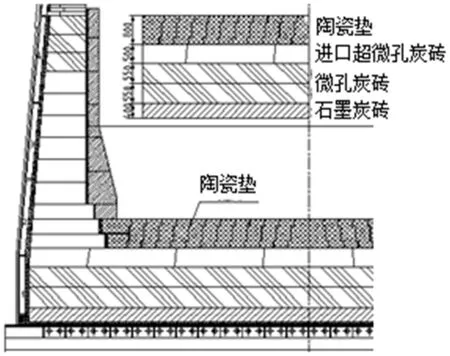

3.2 优质的炉缸炉底耐材结构

炉缸炉底侵蚀机理主要为铁水环流,渣铁化学侵蚀,铁水、铅、锌及碱金属对炭砖的渗透脆化,热应力破坏[3]等。采用水冷炉底结构和优质炭砖加低导热、抗铁水侵蚀能力强的优质刚玉质陶瓷杯材料,可以将1150℃铁水凝固线控制在陶瓷杯以内,有效地保护炭砖,从而延长炉底炉缸的寿命。

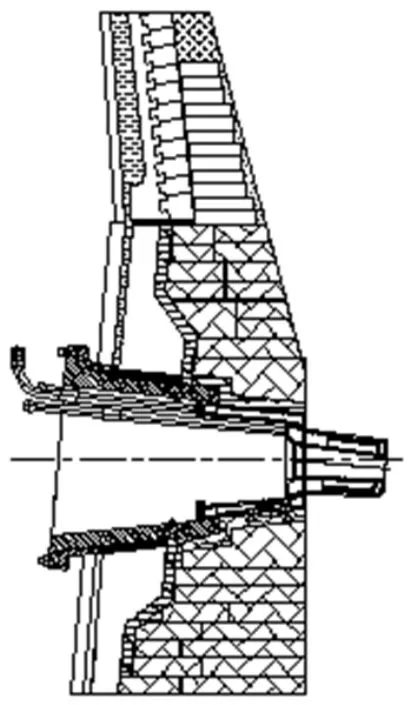

本设计中炉底采用水冷形式,冷却水管布置在炉底封板以下,耐材结构为高导热的大块炭砖结合抵抗热应力强的“隔热”大块刚玉质陶瓷杯结构,炉缸炉底具体配置见图3。即水冷炉底封板上砌筑1层国产大块超高导石墨炭块,其上依次砌筑2层国产大块微孔炭块和1层进口SGL大块超微孔炭砖9RDN,炉底炭砖总厚度~2000mm。铁口及以下容易出现异常侵蚀的炉缸区域环砌进口SGL大块超微孔炭砖9RDN;炉底满铺炭砖上面砌筑大块刚玉质陶瓷垫,厚度为800mm,炉缸炭砖内侧砌筑大块刚玉质陶瓷杯。

图3 炉缸炉底耐材结构

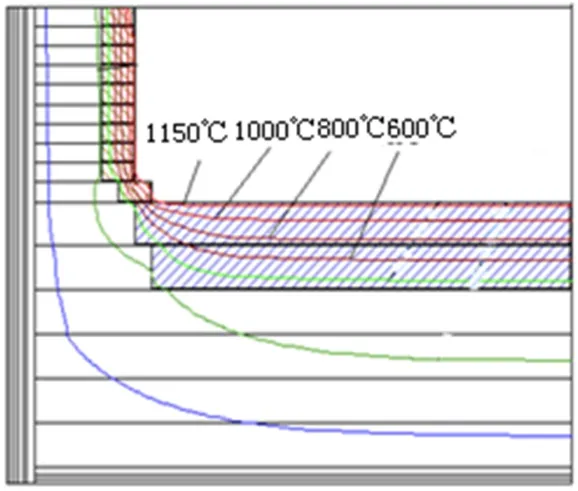

通过对炉底炉缸温度场进行模拟计算,结果见图4,从图中可以看出1150℃铁水凝固线控制在陶瓷杯耐材以内,800℃和600℃的等温线也控制在陶瓷杯以内,说明该炉底炉缸结构,炭砖工作的温度区间可以控制在600℃以下,热面容易较早地形成渣铁凝结层,使炉缸炉底内衬与炽热的铁水隔离开,有效地保护炭砖,从而延长炉底炉缸耐材的寿命。

图4 炉缸炉底温度场等温线分布

风口区域组合砖采用Si3N4-SiC材质,与刚玉砖比较,其具有较好的抗热震性,可以防止炉料中锌和碱金属等有害元素的破坏作用。风口组合砖下部采用密封技术,铺设铜密封板,一方面防止有害元素(如锌、碱金属等)对炭砖的侵蚀;另一方面防止风口漏水对炭砖和炭素捣料的破坏。

在投产后有些高炉出现窜煤气通道,煤气与碱金属会对炭砖和冷却壁造成破坏,从而严重影响高炉寿命。可见,冷却壁与炉壳之间的耐火材料选择尤为重要。本高炉设计通过反复比较和对某些大高炉成功应用的调研,选用了自流浇注料代替常规的无水压入泥浆,达到了预想效果。

3.3 合理的炉体冷却结构

本设计采用全冷却壁结构,炉底炉缸部位采用光面灰铸铁冷却壁,共分为5段(含风口段),材质为HT150;炉腹、炉腰及炉身下部关键部位采用了导热性好、易快速形成渣皮的铜冷却壁,共分为4段;炉身中上部采用镶砖球墨铸铁冷却壁,共分为6段,材质QT400-20。炉喉钢砖采用一段式水冷结构,材质为铸钢。高炉实现100%水冷。

炉腹、炉腰及炉身下部是制约高炉长寿的关键因素,其冷却设备材质及结构的选取尤为重要。本设计采用4段带复合孔的铜冷却壁,壁体厚度115mm,燕尾槽内冷镶Si3N4-SiC砖。炉腹铜冷却壁与风口冷却壁的过渡衔接直接影响该部位的寿命,本设计中炉腹区域铜冷却壁的安装角度略大于设计炉腹角,铜冷却壁背部采用凸台结构,如图5所示。这种形式可以使风口冷却壁和铜冷却壁远离回旋区,保证了风口组合砖的厚度,防止该部位出现安全隐患。

图5 铜冷却壁和风口铸铁冷却壁衔接

3.4 软水密闭循环冷却系统

高炉软水密闭循环冷却系统具有冷却效率高、水量消耗少、无腐蚀、不结垢、无污染等优点,对高炉长寿提供可靠的保证。

本设计软水密闭循环冷却系统中用的软水由高炉软水泵站送至高炉炉底,共分为3部分:(1)供炉底及风口大套冷却,炉底水冷管排水与风口大套串联冷却,富裕的冷却水由旁通管排入回水总管中;(2)供高炉冷却壁冷却,冷却壁水管采用竖向一串到顶的串接方式连接,同时采用分区冷却,将水管分为4个区域,便于检漏;(3)供风口中套冷却。以上3部分冷却水最终全部汇合至软水回水总管,回水经过脱气和稳压装置后排至高炉软水泵房,经过二次冷却后再循环使用。

为了保证高炉冷却水均匀冷却,本设计联管采用了等阻损方案,合理配置各段冷却壁不同数量水管间的连接方式,使圆周方向每根支管的总阻损基本相同,从而达到冷却水均匀分配,。

3.5 完善的炉体检测手段

为保证高炉的运行安全,提高炉衬破损状况的可预测性,设置完善的检测装置尤为重要。本设计中设置了常规热电偶用以检测和推断炉底炉缸及冷却壁损坏情况;在高炉软水密闭循环冷却系统中,设置了完善的温度、压力、流量、液位的检测,保障冷却系统安全运行。除此以外,还采用了铁口区炉壳测温、炉顶红外摄像仪、炉身静压装置、炉顶热成像仪、风口摄像仪、高炉炉底炉缸侵蚀模型、高炉冷却水温差和热负荷模型等一系列先进的检测技术,为高炉长寿起到支撑保障作用。

4.高风温、富氧喷煤技术

本设计为在单一高炉煤气条件下实现1250℃的风温,每座高炉配置3座旋切顶燃式热风炉。采用高混合性能燃烧器,孔径为Φ25mm的19孔新型高效格子砖,支柱加横梁支撑结构炉箅子。为了提高热风炉的热效率,减少富化煤气用量,采用换热效率高的板式换热器,利用烟气余热,将助燃空气和混合煤气温度预热到200℃。

在获得高风温的基础上,通过全厂能源平衡,选择AV80-15电动全静叶可调轴流鼓风机,鼓风富氧3.5%,喷煤比为160kg/tHM,采用一分二总管加分配器的直接喷吹方式,煤粉制备用干燥剂由高炉热风炉废气与高温烟气混合而成。

5.煤气干法除尘和TRT技术

本设计采用重力除尘器+长袋低压脉冲干法除尘工艺。炉顶煤气发生量为540000Nm3/h,净化后含尘量≤5mg/m3的精制煤气经TRT系统或净煤气减压阀组后压力降至~10kPa送至净煤气总管。干法布袋工艺节省了湿式煤气清洗系统的水量消耗和污泥处理,同时有利于提高煤气的物理热,提高TRT电能回收量和热风炉燃烧温度。TRT采用干式轴流、两段反动式透平型式,发电机装机容量为20000kW。

6.环保除尘技术

本设计矿槽及炉前均采用布袋除尘工艺,净化效率高,不受粉尘比电阻影响。

每座高炉槽上槽下合并设1套除尘系统,在供矿、返矿皮带处设密闭罩密封。槽上除尘系统采用抽风槽除尘方式。槽下供料系统灰尘较大,为改善槽下操作环境,确保抽尘效果,采用环保筛,密封效果较好。对矿槽、焦槽槽下下料称量及给料系统等部分产尘点采取密闭罩进行抽风,矿槽除尘风量700000m3/h。

每座高炉出铁场均设置除尘系统,除尘器采用低压长袋脉冲布袋除尘器,炉顶除尘的管道直接接入出铁场除尘系统,不另设独立系统。出铁口除尘采用顶吸加侧吸方式,在风口平台端部设置顶吸除尘罩,在出铁口两端设置顶部联通的侧吸除尘罩,为了加强拢烟效果,顶吸罩尽量做大,在侧面设便于拆卸的挡烟钢板。除尘系统按3个出铁口管路设置电动阀,通过炉前控制,根据出铁情况进行切换。每座高炉设置两套除尘器,风量各为950000m3/h。

7.结语

本高炉以工艺流程为主线,以高炉长寿、节能减排和循环经济为设计理念,采用了精料和焦丁回收、PW二代半炉顶设备、均压煤气回收工艺、高炉长寿、高风温富氧喷煤、煤气干法除尘和TRT、环保除尘等一系列节能降耗的技术创新,实现了高炉长寿和环保低碳,技术指标达到同级别高炉先进水平。