FeCrAl表面纳米多孔形貌的构筑及其涂层牢固度的研究

赵琨,王胜,鹿靖麟,倪长军,汪明哲,王树东

(1.洁净能源国家实验室,中国科学院 大连化学物理研究所,辽宁 大连 116023;2.中国科学院大学,北京 100049)

金属基整体结构催化剂机械强度高,具有高的比表面积、低的压降和高的传热传质效率等特点,易于快速启动和抗振,被广泛应用于环境催化剂领域[1-3]。FeCrAl合金由于高的热稳定性、低的热容量和相对较低的热膨胀率,成为高温金属整体催化剂的常用材料[4]。然而,金属表面粗糙度较低,与氧化铝载体的结合力较差,导致催化剂无法长时间稳定运行。

本文通过阳极氧化法在FeCrAl表面构建了海绵状多孔结构。研究了多孔结构对实验条件的依赖性。并且通过与高温氧化法负载氧化铝涂层后的涂层性质进行对比,研究了阳极氧化法表面改性后的涂层表面的结合强度。

1 实验部分

1.1 试剂与仪器

0Cr25Al5 FeCrAl不锈钢(质量分数Cr 25%,Al 5%);氧化铝凝胶(半径20~50 nm),工业品;丙酮、乙醇、氟化铵、无水乙二醇、硝酸均为分析纯;去离子水。

E36106A恒压电源;H380-Pro磁力搅拌器;XQM-16L行星式球磨机;Orion NanaFab氦离子显微镜(HIM)。

1.2 FeCrAl的阳极氧化

阳极氧化样品使用尺寸为10 mm×10 mm×0.1 mm 的FeCrAl。一侧被密封胶密封,另一侧暴露在电解质中。在阳极氧化之前,将样品在丙酮和乙醇溶液中超声清洗15 min。放入双电极电解池中。为了电流的均匀分配,采用石墨阴极(9 cm2),阴极和阳极间的距离为5 cm,样品垂直放置。采用低温循环冷却水控制电解质溶液在20 ℃恒温,电解质溶液为0.2 mol/L氟化铵-乙二醇和1%去离子水的混合物,磁力搅拌。阳极氧化在恒定输出电位下进行。电化学处理后,用去离子水冲洗样品(涂敷时阳极氧化样品为4 cm×4 cm×0.1 mm的小片,且不用密封胶密封)。

1.3 FeCrAl的高温氧化

将FeCrAl片裁成4 cm×4 cm×0.1 mm的小片,在马弗炉中900 ℃焙烧24 h得到。

1.4 氧化铝浆料制备

将拟薄水铝粉500 ℃下焙烧5 h,得到Al2O3,置于球磨机中,采用氧化锆罐配氧化锆磨球,采用HNO3调节pH至4.0后,以200 r/min的转速球磨12 h。

1.5 氧化铝涂敷

采用提拉法将预处理后的FeCrAl样品以 3 cm/min 的速度浸入、拉出氧化铝凝胶中,室温下干燥2 h后,置于烘箱中80 ℃干燥1 h。取出后,再以3 cm/min的速度浸入、拉出氧化铝浆料中,室温下干燥2 h后,置于烘箱中80 ℃干燥2 h,最后放置于马弗炉中500 ℃焙烧2 h,得到最终样品。用超声法测试涂层的结合性能:将样品置于去离子水中,持续超声1 h,取出样品,于80 ℃下干燥4 h,称重。计算载体涂层脱落率,公式如下:

其中,m0为氧化处理后FeCrAl片的质量;m1为 超声前FeCrAl及涂层总质量;m2为超声后FeCrAl及涂层总质量。

2 结果与讨论

2.1 氧化时间对表面形貌的影响

图1为电压50 V下,采用0.2 mol/L NH4F溶液对FeCrAl不锈钢阳极氧化不同时间后的FeCrAl样品的表面形貌。

由图1可知,氧化5 min时,不锈钢表面已经开始出现多孔结构,但由于时间较短,多孔形貌不明显,在多孔结构周围仍有较大面积的未氧化表面存在,多孔结构出现在平面之间的裂缝中,并且多孔结构有向下渗透趋势。如图1a中1、2所示,1中孔较深,2中孔较浅,其中孔径平均约为100 nm。氧化10 min后(图1b),不锈钢表面多孔形貌较好,呈现多级孔结构,不仅在样品表面,可以看到疏松多孔结构,多孔结构向阳极氧化层的内部渗透。相比于 图1a,随着阳极氧化时间增加,平整表面完全消失,演化为多孔结构并向内部渗透。此外,由图1a、b可知,多孔形貌的形成及完善较为随机。氧化20 min后(图1c),多孔结构逐渐消失,表面由10 min中较为蓬松相互贯通的多孔结构演变为裂纹状,多孔结构坍塌,且多孔结构向下渗透不明显。阳极氧化 30 min 后(图1d),表面已经完全坍塌,阳极氧化层聚集明显,多孔结构基本消失。由此可推测,FeCrAl在氟化铵-乙二醇电解液中先是随机腐蚀,然后在已腐蚀区域向内部继续渗透,并非局限于表面的腐蚀;10 min 后,随机腐蚀基本覆盖整个表面,并形成多孔结构;随着阳极氧化的进行,原本形成的多孔结构又逐渐被腐蚀,使得多孔形貌坍塌,呈皲裂状;继续阳极氧化,使得表面多孔结构完全消失出现块状堆积物。因此,对于采用0.2 mol/L NH4F-乙二醇电解液中的阳极氧化时间应为10 min。

图1 不同阳极氧化时间的FeCrAl表面HIM图Fig.1 HIM figures of FeCrAl surface morphology atdifferent anodic oxidation timea.5 min;b.10 min;c.20 min;d.30 min

可能的阳极氧化机理为氟化铵中氟离子对 FeCrAl 合金进行腐蚀,腐蚀过程中F-与样品表面随机接触,F-与失去电子后的金属离子接触,形成络合物,使得表面被腐蚀,但是由于较小的F-具有强的穿透能力,且由于表面的不平整,使得表面电流分布不均匀,F-在表面的迁移速率不同,因此腐蚀由表层向内部迁移,从而得到具有向下渗透趋势的多孔结构。随着反应的进行,由于F-电负性较强,且与多数金属离子能够形成配合物,对金属表面有破坏作用,因此表面的阳极氧化层也会受到F-的攻击,使得表面已经形成的多孔结构坍塌,表面不再是无规则状而是趋向于平整。随着阳极氧化的进一步发生,表面会呈现无规律的团聚现象。

2.2 氧化电压对表面形貌的影响

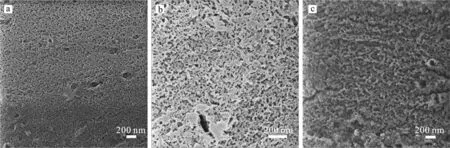

图2为不同氧化电压下,采用0.2 mol/L NH4F溶液对FeCrAl不锈钢阳极氧化10 min后的表面多孔形貌图。

图2 不同阳极氧化电压下的FeCrAl表面HIM图Fig.2 HIM figures of FeCrAl surface morphology at different operational voltagea.40 V;b.50 V;c.60 V

由图2可知,40~60 V电压下,都可形成多孔结构,但孔的形状不规则,在较低电压下,多孔形貌较为均匀,孔径也相对较小,如40 V时为30~ 40 nm,50 V时孔径为40~50 nm,随着电压的升高,孔结构更加不均匀,且平均孔径增加,当电压增加到80 V时,孔径为80~90 nm。值得注意的是,当电压较小时,平均孔径较小,内部的多级孔结构不明显,所构筑的多孔结构仅限于表层;当阳极氧化电压增加,如在50 V时,其多孔结构并非仅在外层,而是能够深入阳极氧化层内部,形成类似于海绵结构。当电压增加到60 V时,表面形貌依然存在,但多孔结构出现坍塌,且已无法形成海绵状,仅在表面简单存在多孔结构,并且孔道较为稀疏。这可能是由于在电压较小时电势差较小,反应驱动力较小,反应较缓慢,F-在阳极氧化层中刻蚀金属离子的速率较慢,因此形成的多孔结构平均孔径较小。较小的孔径使得形成的孔结构表面较为致密,外部电解液难以向下渗透,并继续攻击内部的金属离子,从而使得内部多孔结构较差,如图2a所示。当阳极氧化电压较高时,会加速阳极氧化反应的发生,已形成的阳极氧化层具有更高的表面积,和F-的反应速率更快,因此提高电压能够有效增加平均孔径。由于表面孔径扩大,电解液能够有效扩散到内层,使得氧化层内部也被氧化,因此有利于形成纳米级海绵状多孔结构,如图2b。当电压进一步增加时,过快的F-反应速率,使得阳极氧化膜反应过度,结果使得表面多孔形貌遭到破坏,甚至消失,即使向内部渗透相对更快,但由于表面多孔性形貌的破坏消失,使得内部多孔结构暴露,继而被逐渐溶解,因此形成如图2c所示的多孔结构形貌较差。因此,使用该方法构建多孔结构时,应在合适的电压范围内。

2.3 凝胶涂敷后对比

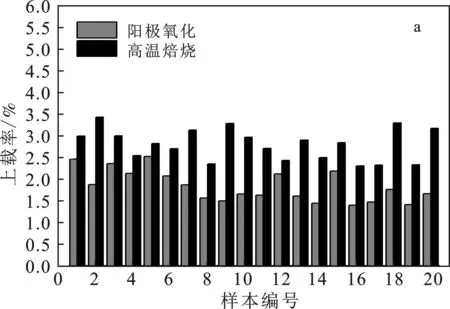

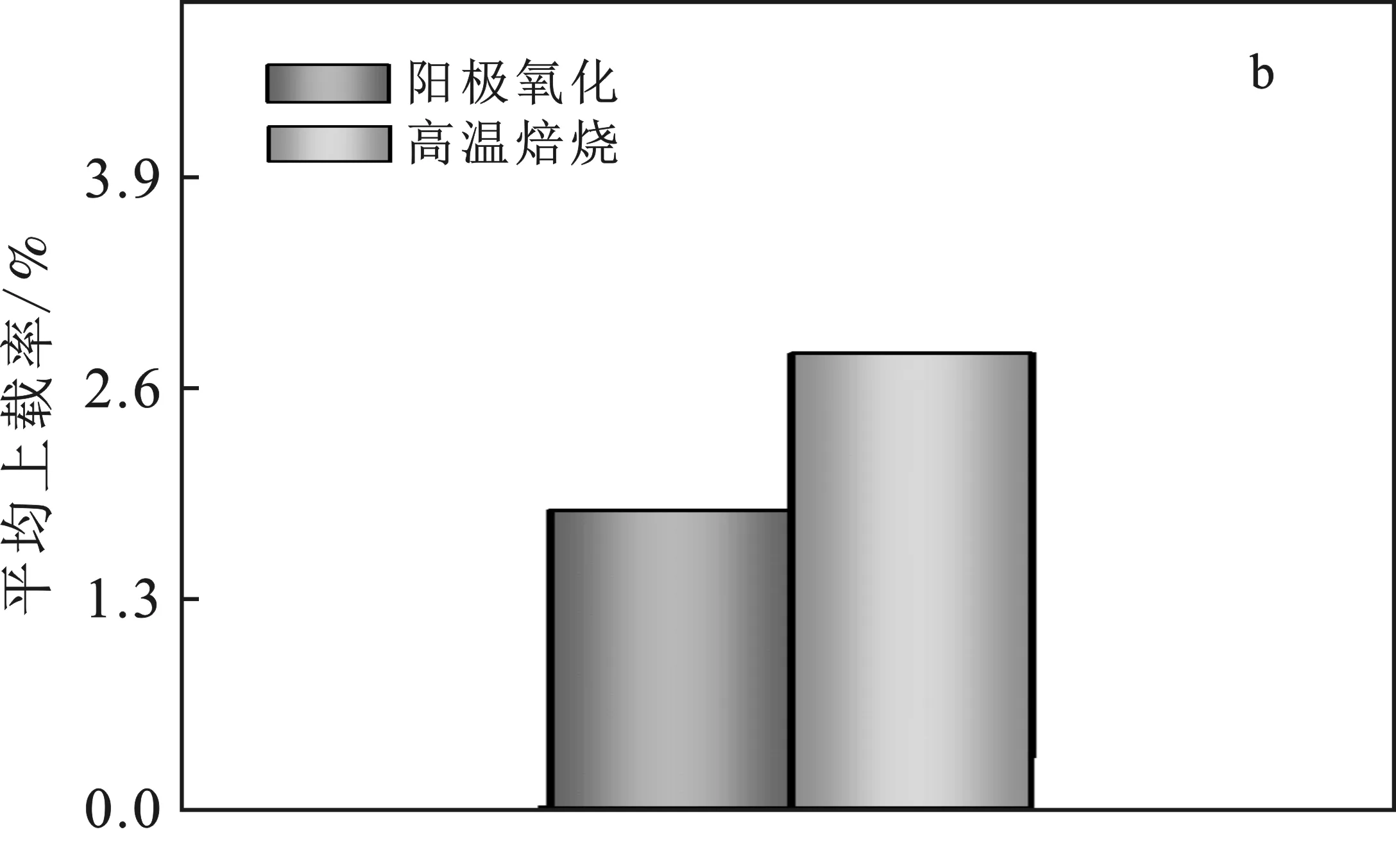

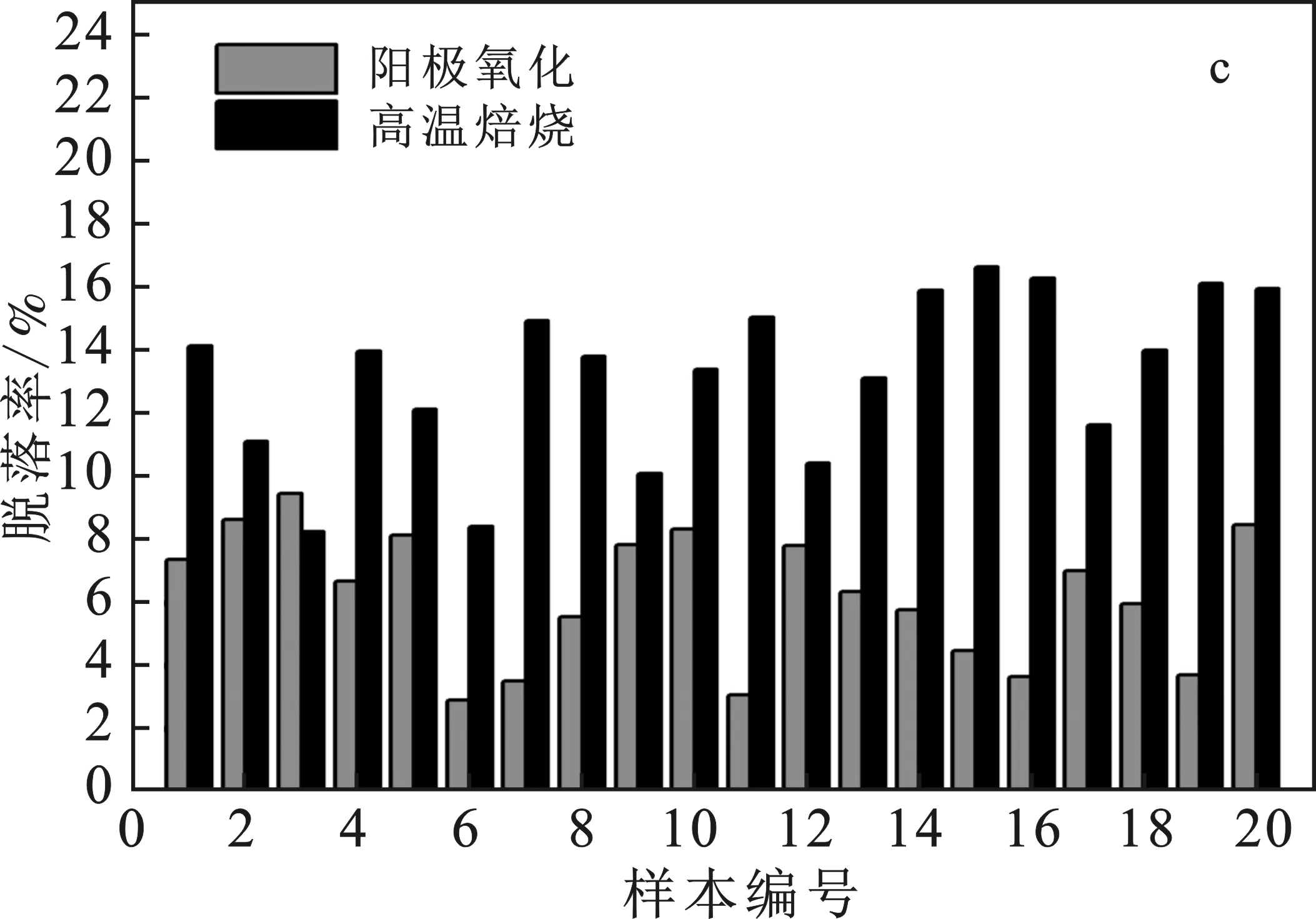

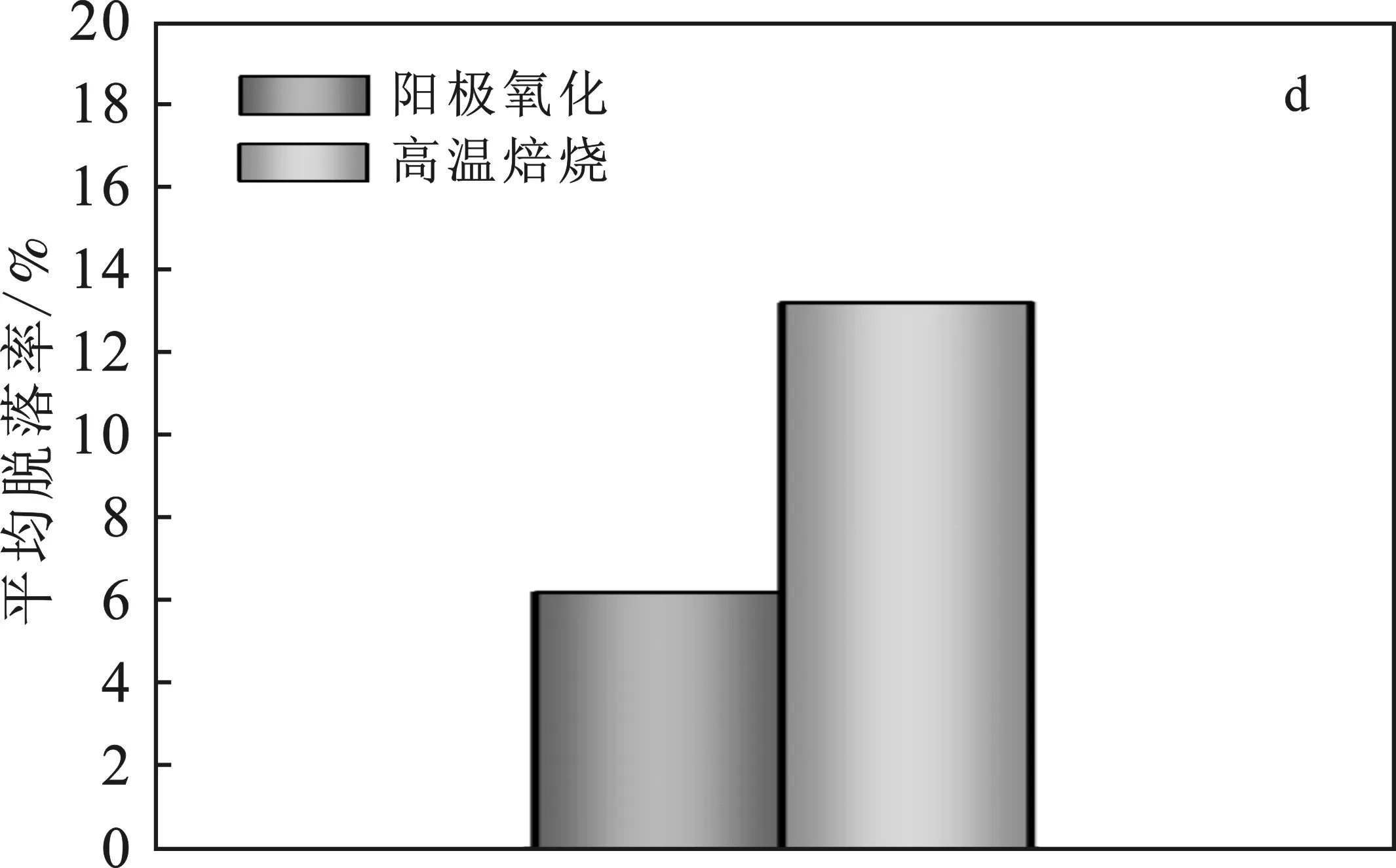

分别对阳极氧化和高温焙烧后的FeCrAl片进行Al2O3涂敷,采用超声法测试涂层的结合性能,结果见图3。

图3 不同表面处理方式涂层上载量及脱落率对比Fig.3 Comparison of coating loading and sheddingrate with different surface treatment methodsa.上载率;b.平均上载率;c.脱落率;d.平均脱落率

由图3可知,高温焙烧法预处理的载体上载量稍高,平均上载率约为2.8%(质量分数),阳极氧化法预处理的平均上载率约为1.8%(质量分数)。阳极氧化处理的 FeCrAl 片的脱落率较低,平均脱落率为6.23%(质量分数);高温焙烧法预处理的平均脱落率约为13.3%(质量分数),说明涂敷的凝胶涂层在阳极氧化后的样品上的机械稳定性更高。

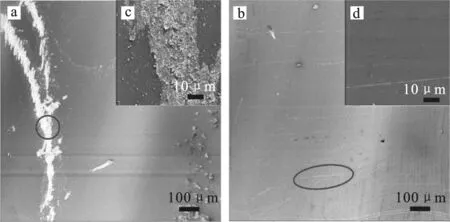

图4为涂敷Al2O3并焙烧后的表面形貌图。

图4 不同预处理后涂层表面形貌图Fig.4 Surface morphology of gel coating afterdifferent pretreatmentsa.高温氧化;b.阳极氧化

由图4a可知,高温氧化法预处理后的样品涂敷效果较差,表面难以形成较为平整的涂层,涂层上具有较多的杂乱块状物,图4c为局部放大图,这些块状物可能使得涂层粒子间的结合较为松散,导致涂层牢固度降低。由图4b可知,采用阳极氧化法处理后的样品,涂敷效果较好,表面较为平整,涂层粒子间结合较好,有较多条纹,高分辨率下(图4d)发现并非裂纹,可能是外力导致的细微划痕。

两种预处理方法导致催化涂层和金属基体结合力的差异,究其原因可能是由于阳极氧化法处理的样品表面有较多的纳米孔,尽管在NH4F电解液中,FeCrAl表面未形成类似铝阳极氧化后规则六边形孔道结构,但类似于海绵状孔道结构的形成,具有更大的比表面积和更高的粗糙度,导致凝胶粒子能够深入多孔层内部增强结合力。高温处理后,表面生成的是氧化铝微米晶须[5],孔道较大,因此上载量较高,但由于孔道单一,比表面积较小,附着力较差。

3 结论

FeCrAl在0.2 mol/L氟化铵-乙二醇电解液中的阳极氧化是一种F-的刻蚀过程,通过施加电压以及调控电解液组分,能够使得FeCrAl表面呈现纳米多孔结构。阳极氧化时间较短时,表面产生的多孔结构较少,无法形成海绵状多孔结构;随着时间的延长,有助于电解液向阳极氧化层内部扩散,从而形成海绵状多孔结构;过长的阳极氧化时间,由于F-的过度刻蚀,造成结构坍塌,无法形成海绵状多孔结构。此外,阳极氧化电压能够控制多孔层的平均孔径,电压越大平均孔径越大;但当电压超过50 V时,形成海绵状多孔结构会坍塌,孔道结构变差。丰富的纳米孔道结构能够有效提高涂层与基底的结合力。该方法为FeCrAl不锈钢的表面预处理提供了一种新的方法,并为金属蜂窝整体催化剂的涂层涂敷提供了一种新的优化方案。