湿式空气催化氧化处理废碱液的研究进展

李俊,刘晓晶,张哲,鲍鑫,孙伟强

(陕西省石油化工研究设计院 陕西省工业水处理工程技术研究中心,陕西 西安 710054)

当今,随着化工行业的高速发展,在煤化工、石油化工、染料行业等工业的排水中,含有大量的废碱液废水,尤其是当今烯烃生产过程中,在产品气的精制过程中,产品气其中的酸性组分通过使用不同浓度的碱液吸收后,产生对应水质的废碱液。废碱液是石油和煤化工行业产生的危害性极大的一种废液,具有硫化物含量浓度高、COD含量高且种类复杂的特点,该废水通常具有毒性大和伴有强烈的臭味的特性,如果不处理直接排放会对其他水体造成严重的污染[1],若不进行预处理或者彻底处理直接向污水处理厂排放,因水质的复杂特性将导致整个污水处理厂的生化处理系统出现剧烈波动[2]。废碱液的处理一直是水处理行业的一个难题。目前,工业上含硫废水的处理方法主要有空气吹出、化学沉淀、氧化等,其中效果较好的方法是湿式空气氧化法。目前,湿式空气氧化处理废碱液是普遍认为比较好的方法,本文简要介绍了国内外采用湿式空气氧化法处理废碱液取得的成效,在此基础上总结了影响湿式空气氧化的一些重要因素及条件。

1 废碱液的来源和水质特点

在化工行业中特别是煤化工和石油化工行业中,废碱液主要来源于其化工生产单元,根据其化工单元的不同可将其化分为烯烃和炼油废碱液[3]。烯烃废碱液主要来自烯烃的生产过程中的制气单元的精制过程,在烯烃合成或者石油裂解中产生的成品气体中含有的危害组分(H2S、CO2)必须经过碱洗处理,产品气处理合格后才能进入后续单元精制,在碱洗塔中,这些危害组分与氢氧化钠反应主要生成Na2CO3和Na2S,为了保证产品气的精度,NaOH是过剩的,这些物质组成了烯烃废碱液;炼油废碱液的来源主要是在石油炼制的过程中的催化裂化单元和减压蒸馏单元,液碱精制原料气及产品,最后产生的废液称为炼油废碱液。

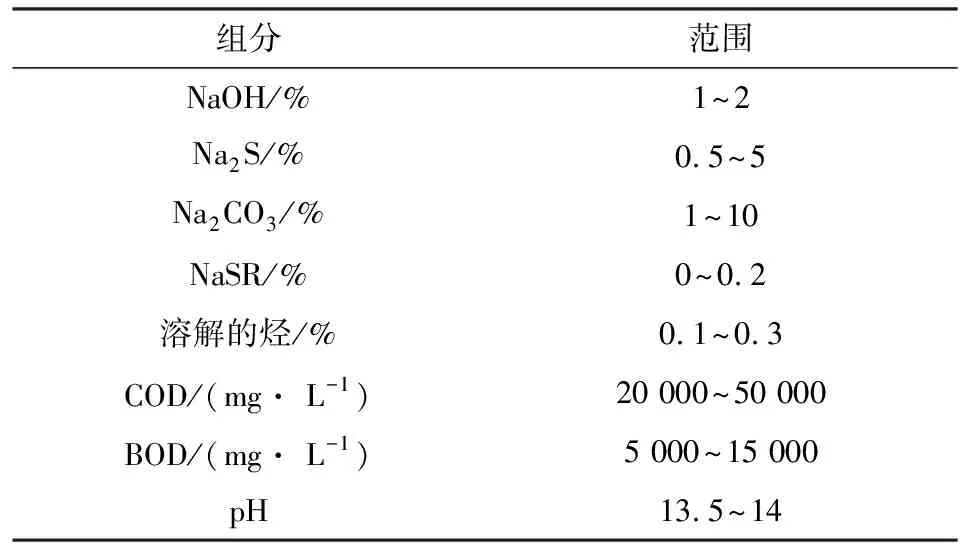

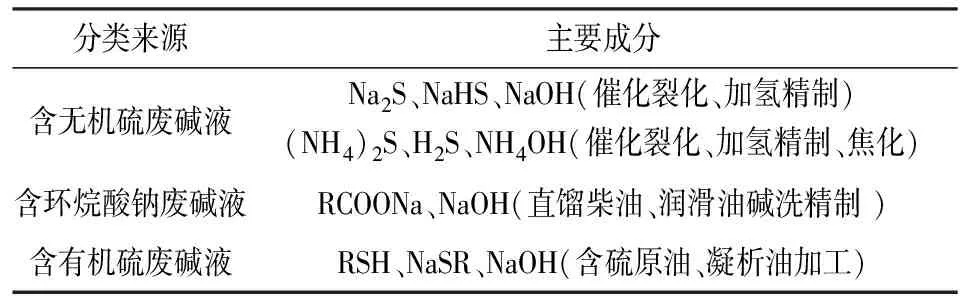

废碱液具有强碱性,并且含浓度极高的各种硫化物和组分不同的有机物。化工行业中的烯烃废碱液的组分及性质取决于原料成分、裂解单元的处理深度、原料的含硫量及硫的状态、吸收塔的碱浓度和处理精度,典型的废碱液组分及含量范围见表1[4],炼油废碱液来源与组成见表2。

表1 烯烃废碱液组成Table 1 Composition of spent lye

表2 炼油废碱液来源与组成Table 2 Source and composition of spent lyefrom oil refining

2 湿式空气氧化法的原理

湿式空气氧化法是在一定的温度下,保持在液相的压力条件下,以氧气或空气为氧化剂,将液相中悬浮态或溶解态的硫化物氧化分解成无机物或小分子物质的方法[5]。

湿式空气氧化法和含S2-污染物的废碱液反应的主要化学方程式[6]为:

H2O+2O2+2Na2S=2NaOH+Na2S2O3

(1)

2NaOH+2O2+Na2S2O3=H2O+2Na2SO4

(2)

3 湿式空气氧化废碱液的影响因素

3.1 温度

废碱液发生氧化反应的首要影响因素是温度,反应温度的提高可以加快化学反应速率,增加氧化反应的彻底性;另外一方面,不同温度下氧气的溶解度不同。相关资料表明[7],液体温度为100 ℃,废碱液中溶解的氧气含量达到最低值;在此温度后,随温度的升高液体中氧气的含量逐步增加,氧气的溶解度在374.1 ℃时达到最大值。从这种现象上分析,在一合适的温度区间,化学反应温度的提高对废碱液的氧化进程有利。但是工程中从经济上分析,反应温度的提高将会出现资源耗费增加、设备操作的安全性降低,所以废碱液的氧化过程中温度控制往往达不到很高,而是通过优化其他影响因素将反应温度控制在相对比较低的情况下实现氧化过程。

周彤等开展了相应的研究,废碱液含硫量为 3 630 mg/L,采用空气氧化,在温度为150 ℃时,反应时间120 min,产水的S2-浓度达到5 mg/L,去除率99.8%,达到排放要求,效果良好[8]。所以控制合适的反应温度,废碱液的氧化反应可以进行得相对彻底。

刘崇华等对废碱液进行了工程化研究,进入催化氧化反应器的废碱液流量控制通过调节阀实现,反应器的加热使用低压蒸汽实现,催化剂经过配制后用计量泵加入,空气由空气泵向其中通入鼓泡器,经分散后气液接触,催化剂与废碱液在空气的搅动下混合均匀并开始催化氧化反应。初始废碱液的Na2S含量为40~60 g/L,处理量为1 t/h,在催化剂加量0.5 kg/h,空气通入量为30 m3/h的工况下,废碱液化学反应完成的时间随着温度的升高而加快,经过研究发现:最佳的温度85 ℃,反应时间为1 h。工程中可以实现低温氧化Na2S,而且当其他条件进一步满足时,Na2S可以实现完全氧化[9]。

影响废碱液发生反应快慢的因素中温度是在首要位置,温度的提高加快了化学反应速率,同时也提高氧化反应的进程,但是在一定的条件下,适当地降低反应温度,氧化反应也可以进行得比较彻底。

3.2 停留时间

废碱液氧化反应是一个缓慢的化学反应过程,特别是硫代硫酸根氧化到硫酸根的过程,反应条件更加苛刻,反应速率最慢,废碱液的反应时间也就是停留时间影响其氧化程度。随着停留时间延长,氧化反应进行得越彻底,尤其是在低温条件下的停留时间是影响反应速度和进度的关键因素。

田进军等对硫化钠利用湿式空气氧化法进行氧化反应,在反应器中加入400 mL废碱液,将装置先密封,为了控制空气的影响用氮气置换彻底,加热装置到反应所需温度,此时迅速鼓入氧气至所需压力同时开启搅拌,此时作为反应零点。在氧气流速为0.2 L/min,反应温度为90 ℃的条件下,后续随着时间的延长,组分中的硫化物不断反应,当反应达到90 min时,转化率达到97%,反应时间的长短是完成氧化反应的一个重要因素[10]。

何长明等利用催化氧化法在工程上对含硫废碱液进行实验,现场装置采用逐步脱硫,为了保证效果采用了三级处理,并在脱硫后连接缓冲罐以备用,每个脱硫罐的容积为400 m3,可切换不同的工艺流程。脱硫剂在第一级脱硫罐装置中投加,加量为5‰,三个反应罐通过蒸汽加热到60~65 ℃,二价硫的转化率随反应时间的增加呈上升趋势,当停留时间达到75 h时,硫化物的脱除率达95.2%[11]。随着废碱液的处理量增加,同样脱除率的反应时间逐步延长,只要保证足够的停留时间,工程上可以实现含硫废碱液的氧化。

由于废碱液彻底氧化是一个缓慢的过程,反应时间也就是停留时间是一个重要的因素,资料表明,停留时间越长,氧化越彻底,特别是温度较低的条件下,足够长的停留时间是必需的。

3.3 曝气量

为促使硫化物尽可能的氧化,必须提供足够多的反应物质也就是过量的氧气或者空气(主要是空气中的氧气)[12]。保证反应物质过量的方式有两种,这两种方式各有特点:一种是低流速,长停留时间;二是高流速,短停留时间,行业内多采用高流速曝气。

周彤等开展了相应的研究,特别是空气的流速在一定条件下对氧化反应的影响,当催化剂加量为0.5 kg/h,反应温度为85 ℃,加料量1 t/h,硫化物催化氧化的完成时间随着空气量的增大而加快,最佳空气量为30 m3/(h·t),此时反应时间为1 h[8]。曝气给反应提供了氧气,加大曝气量,增加了氧气的量,加快了化学反应的速率,从而缩短了催化氧化的反应时间。

何长明等开展了相应的研究,研究了不同的曝气量对废碱液中硫化物的去除率影响,在废碱液S2-含量为7 000 mg/L,运行中开启两台设备进行曝气,通过调节阀门开度来调整曝气量的大小。研究表明,硫化物的脱除率随曝气量的增加而提高,当曝气量达到7 500 m3/h时,硫化物的脱除率达96%,该结果表明曝气量增加提升了硫化物的去除率[11]。

毕军刚等研究为了保证硫化物能够完全被氧化,必须提供过量的氧气或者空气。并不是一味的加大通入量就能取得好的效果,鼓入量过大,会因为气体上升较快,传质效果变差,反应时间缩短,并且会夹带废碱液,鼓入量小时,空气中的氧气与废碱液的接触时间长更充分,传质效果较好,增加了氧化反应的速度。研究表明合适的气体流量对氧化反应有一定的影响[7]。

为保证硫化物能够完全被氧化,必须提供过量的氧气或者空气。资料表明随着爆气量的增加,氧化效果增强,针对不同的曝气装置,当气体流量达到一个定值时,可能会出现一个最佳的气体流量,氧化效果最佳。

3.4 催化剂

催化剂能改变化学反应的速率,催化剂的种类和催化剂的加量对催化氧化的效果有密切的关系。在废碱液的催化氧化中常用的催化剂包含铁系、锰系或者是复合的体系。一般锰系催化剂的效果优于其他的催化剂,应用也比较广泛[13]。

一般研究认为,分子O2的激活过程中Mn2+起到了作用,氧化过程是通过中心金属传递电子实现的。研究表明[14]空气催化氧化法脱除废碱液中的硫,在常温下用空气作为氧化剂,以Mn2+作为催化剂,当MnCl2的加入量为50~100 mg/L,通入理论量3~10倍的空气,反应15 h,使硫化物脱除率达到90%以上。余政哲等[15]也使用催化剂处理废碱液从而降低其中硫化物,从而为废液的下一步生化打下基础,Mn2+催化剂加量为 15 mg/L,在反应条件为气水体积比为75∶1,温度40 ℃,经过90 min反应,其中的硫化物脱硫率达到96%。马艺璇研究成果表明,100 mg/L的MnO2为催化剂,空气通入量为6.75 L/min,反应温度为45 ℃,加碱量为80 g/L,反应时间4 h,废碱液中S2-氧化脱除率可达99.7%[16]。

田进军等研究处理废碱液同样利用空气氧化法,探究了不同的催化剂对废碱液中硫化物的去除效果,Na2S浓度为10 000 mg/L的400 mL废碱液,氧气通入量为0.2 L/min,反应温度90 ℃,加入氧化铜和氧化镁作为催化剂,结果表明,加量为50 mg/L氧化锰可以使操作温度降低到30 ℃,反应时间缩短到60 min[10]。

何长明等研究采用不同的催化剂,铁盐催化剂、锰盐催化剂、铁锰复合催化剂,考察这3种脱硫剂的催化氧化效果。优选出来的最佳条件为:采用铁锰复合催化剂,在500 m3的反应罐中温度控制在60~65 ℃,投加催化剂5‰,空气的通入速率为7 500 m3/h,反应75 h后硫化物的脱除率到96%[11]。

李久萌等采用氧化处理废碱液使用的催化剂是一种鞣酸(这种催化剂易氧化降解),硫化物的转化率随着催化剂浓度的增加而增加,当浓度 >0.8 g/L 时转化率稳定。结果表明催化剂的降解产物仍然具有催化功能,不同催化剂浓度下硫化钠的转化率变化得到鞣酸催化剂的最佳反应浓度为0.8~1.0 g/L[17]。

3.5 气液混合状况

化学反应的传质过程的影响因素较多,包含温度影响、空气的氧含量、界面传质等因素;反应器的大小、搅拌的强度等也是相关的影响因素;气液混合的过程、气泡的大小、停留的时间等因素都是影响气液混合状况的关键指标。

毕军刚等[7]开展的研究表明废碱液的氧化状况还和气液的混合状态有密切的关系。空气中的氧气快速地溶解进废碱液,溶解态的氧气和硫化物充分接触,化学反应进行得越快。气体和液体的其混合状况取决于气液混合设备的构造,通过设备的充分作用,气液两者充分混合后,较大的比表面积提高了传质效率,保证了给硫化物的快速反应的供氧。工程中混合设备的效率是工程中部分装置废碱液氧化效果差别很大的原因。因此,混合设备的传质效率,是影响废碱液氧化效果的一个重要因素。

对液-气类喷射反应器,气体以气泡形式分散于液流中进行传质,属于气泡型反应器。袁少明等[18]研究表明,喷嘴是核心部件,喷嘴的周围是传质的主要场所,喷嘴的结构设计是否合理在一定程度上决定了反应器的性能优越与否。在气-液类喷射反应器中,气体在喷嘴喉管中以相当高的速率和反应液发生碰撞,液体被打碎成小液滴的形式,液滴分散于气流中,以液滴表面为传质反应的基本界面,该种反应器属于液滴型。气-液类反应器的主要作用体现在喷嘴将液相分散于气相中,增大比表面积后从而使气液传质强化。所以传质效果的优良除了与气体和液体的流量有关外,还与气液混合气的内部构造有很大的关系,合适的反应器能够增大气液传质比表面积强化传质,增强氧化效果[19]。

通过合理控制氧化反应的条件,可以实现废碱液硫化物的高效去除,大大地降低了后端的生化处理负荷。

4 结论与展望

湿式空气催化氧化,因其独有的优点在废碱液的处理中被国内外广泛应用,特别是在常温常压下的反应,对现场的操作条件相对安全,处理的过程相对比较环保。由于在湿式空气氧化的影响因素较多,为了更好地实现氧化的效果,每个影响因素都要精准控制,特别是加大传质控制步骤的效率方面要进一步的加强研究;在催化剂的条件下,反应将低价态的硫氧化成中间价态,六价硫的氧化需要进一步研究,特别是详细研究相关的机理和控制步骤。

伴随着环保工作的进一步严格要求,湿式空气催化氧化法处理废碱液的应用和研究的前景和发展空间较大。由于在工程放大的影响因素诸如浓度梯度、扩散速度、反应速率等变化较多,工程化的效果是后续湿式氧化的研究方向和重点。