大型立式换热器质量载荷对管板的作用

吕 明,景鹏飞,齐 博,朱 鑫,董 鑫,张晓帆

(1.中国石油抚顺石化公司,辽宁 抚顺 113008;2.中国石油东北炼化工程有限公司沈阳分公司,辽宁 沈阳 110167)

1 壳程压力下固定管板的受力分析

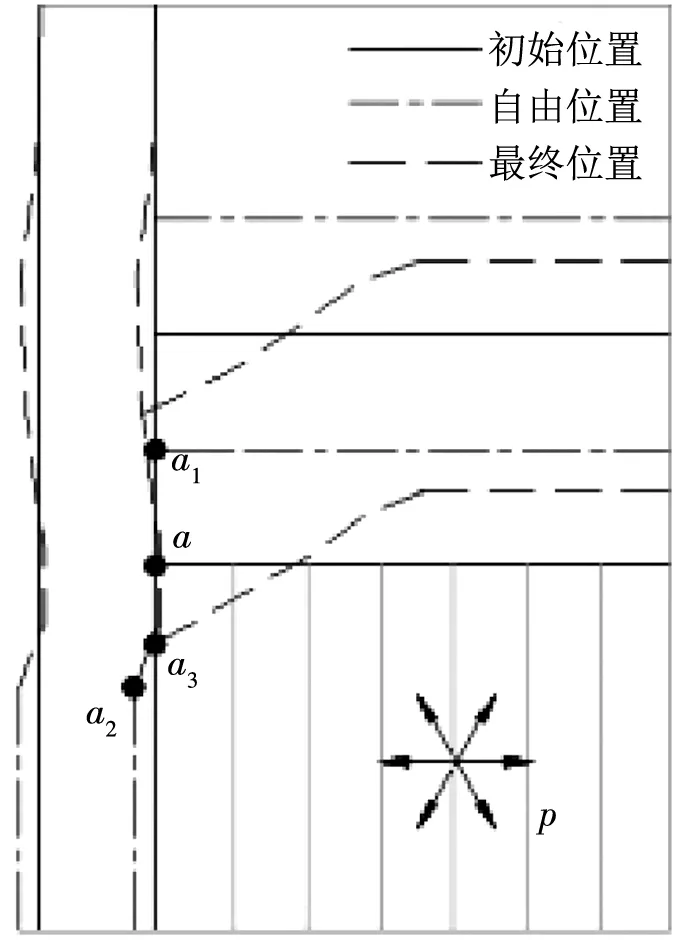

如图1所示,设定固定管板没有另做法兰的作用,在这种情况下做管板的受力分析。

图1 壳程压力作用下管板和壳体变形图

(1)当管板从壳体中分离出来时(图1),由于壳程压力的作用壳体将会径向膨胀,并且产生一组相对应的应力,即环向和轴向应力。在这种被分离的情况下管板所受到的环向应力是轴向应力的2倍。泊松效应原理,当所研究换热器的壳体径向膨胀时一定会导致壳体轴向缩短。所以壳体从之前的a处移动到下部a2处[2];

(2)当换热器管板、壳体两者之间所产生的约束被取消掉后,壳体就不能对管板进行约束,因此由于壳程带来的作用力p作用下,换热器管束将被拉长。最后导致管板从原来的a处移动到上部的a1处,整个管束起到弹性基础作用[3];

(3)在企业中,换热器的壳体和管束是一个整体。所以a1和a2是必须重合在一起的,也就是图中所示的a3点。由于壳体和管板之间存在挠度,所以在边缘位置一定存在转角,要让两者之间的转角保持协调一致,在其周围一定会产生弯矩M[4]。

2 重量载荷下管板的受力分析

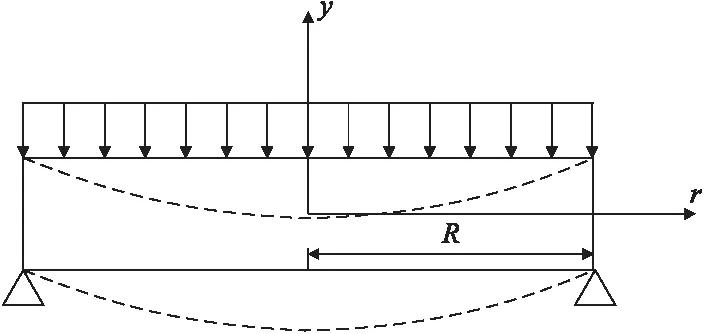

如果所研究换热器的管板只承受自身重力时,如图2所示,这种重量载荷与壳程所承受的载荷是不一样的,重量载荷具有不对称性,它仅在下管板起作用,而在上管板是没有的。所以在整个换热器的管束中,由于承受了重量载荷导致管束向下凸起。换热器管束只是把整个设备的刚度加强,但管板只依靠着设备管束的刚度来抵挡重量载荷所带来的应力。这种换热器管板承载其自身重量的情况可以讲其简化成四周简支的圆平板上承受均匀分布的载荷压力以及周围弯矩的模型进行研究。如图3根据弹性力学可知,周边简支边界圆平板在均匀分布载荷作用下可以得到微分方程

(1)

带入边界条件

r=R,y=0;

r=R,Mr=0;

解得

(2)

图2 重量载荷作用下管板变形图

图3 圆平板受力分析图

同理可以得到在周边弯矩M作用下简支圆平板的应力

(3)

其中Mr—径向弯矩

Mθ—轴向弯矩

σr—径向应力

σθ—轴向应力

t—板厚

υ—泊松比

由于管板上有开孔的存在,那么就要加上一个削弱系数。所以在周边简支管板受到均布载荷的情况下,管板中心是管板的最大应力处,应力值为

(4)

同理周边简支的管板受到周边弯矩M作用下,管板应力处处相等,可以表示为

(5)

均匀分布的应力与周边弯矩之差就是管板应力,可以表示为

(6)

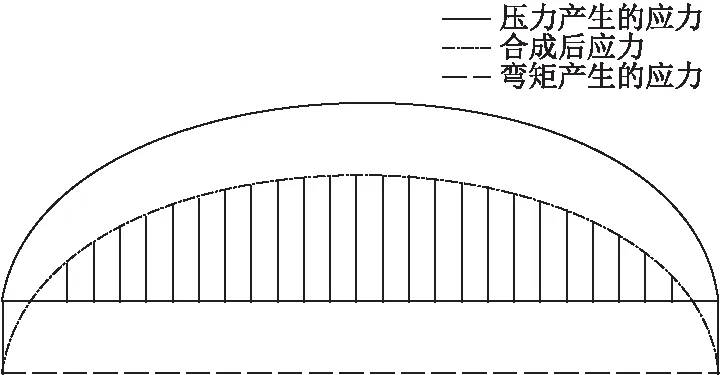

如图4所示,实线表示的是简支圆平板在压力载荷作用下应力图,虚线表示的是简支圆平板在周边弯矩作用下的应力图,阴影图表示的是两者合成后的应力分布图。通过公式(6)可以得知,平板的最大应力在管板周边或管板中心均可发生[7]。在圆平板与管板相连接的壳体位置上,其自身厚度相对较薄,管板给壳体带来的压力是非常小的,所以壳体对管板约束力非常小,理想状态下可当成无约束看待,这时管板可以自由转动,即M=0,管板承受应力最大处就是管板的中心位置,也就是所说的拉应力。若两者相连接位置较厚,则与之相反,即为压应力[8]。

图4 圆平板在压力和弯矩作用下的应力分布图

3 有限元分析

3.1 有限元模型和边界条件

某一立式换热器,壳程压力p=5.3 MPa,设计温度250 ℃,形式选用裙式支座。管束系统的质量达到了120t。占到了整个换热器质量的一半。也就是说下管板承受了所有管束的质量。

总的力为

F=Mg=1.2×106 N

转化成当量压力

pt=F/S=0.19 MPa

考虑到压差以及壳程介质的重量,最终作用在下管板的压力pt=0.35 MPa,当量压力相对于壳程压力是小量。

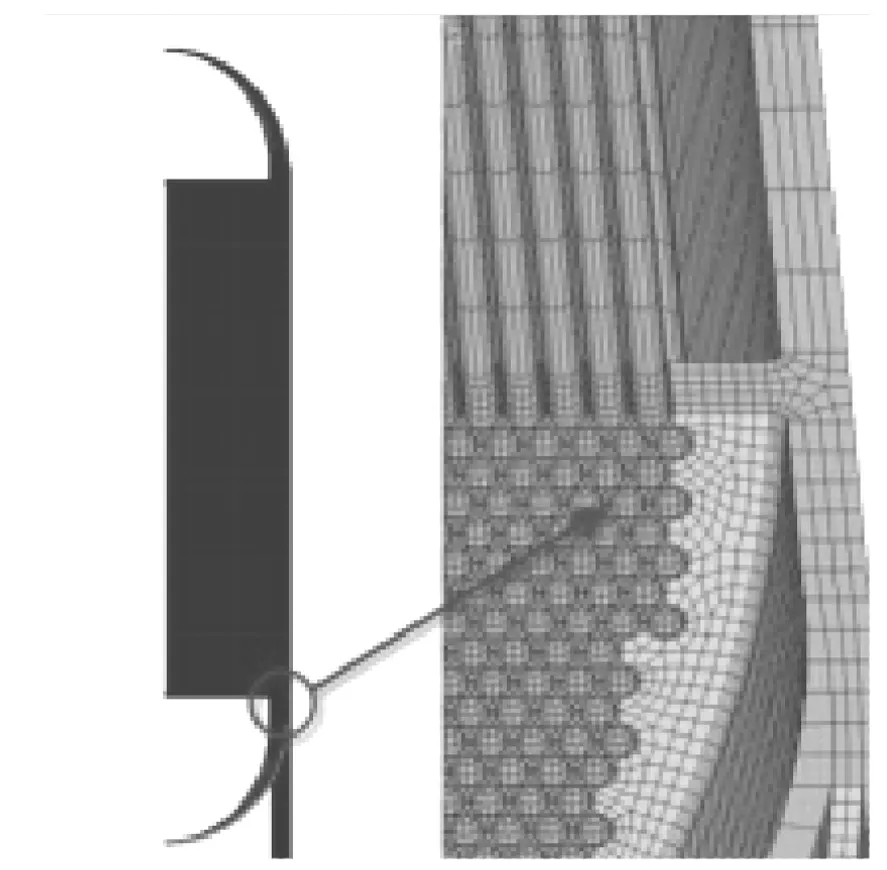

换热器内径Di=4150 mm。根据建立分析模型的依据,选取其中的1/12进行建立模型,并且采用ANSYS有限元软件进行分析计算,全部划分为六面体单元[5]。在换热器裙座底部附加上固定的约束,并且在有限元模型1/12的截面位置上附加对称约束,如图5所示。分析一种工况:

图5 整体有限元模型

工况1,壳程p=5.3 MPa。

3.2 结果讨论

忽略管板同壳体由于变形协调引起的峰值应力和二次应力及换热管对下管板上表面的局部加强作用,取下管板的下表面取路径分析[9]。通过作用在弹性基础上的圆平板分析,在管板边缘由于变形协调,管板四周存在周边弯矩和剪力,管板的周围是发生形变和应力最大的位置,而管板中心位置的应力基本稳定,最大应力位置的应力值为125 MPa,是一次弯曲应力。

换热管区四周为压缩应力,这是因为管板同壳体变形协调作用最终位置在a3(图1),a3的位置可能在原位置的上部也可能在原位置的下部,换热管中应力可能为拉伸应力也可能为压缩应力,再叠加上由于换热管受到外压引起的压缩应力,最终应力为压缩应力。若壳体刚度很小,此时a3的位置处于原先位置(a)的上部再叠加由于外压引起的压缩应力最终应力为拉伸压力[10]。

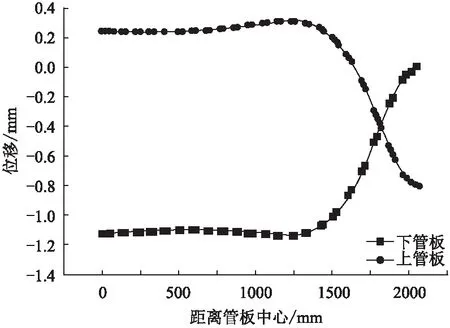

图6是工况1条件上下管板的变形图,从图中可以看出,管板的变形方向是相反的,下管板向下凸,上管板向上凸。在管板的中心附近,位移变化平缓。通过更深入的板桥理论分析可知,管板的变形还与管束的支撑刚度有关,承现波状变化,在上述图中可以得知,与管板中心相距大概在1300 mm的位置是管板发生最大位移处,因此此处的换热管的拉伸最为严重,拉伸应力最大。在管板周边由于变形协调周边剪力和周边弯矩的作用,管板位移变化十分剧烈。由于管板管束系统在压力的作用下还存在整体的刚体位移变形,因此上下管板不关于位移0对称[11]。

图6 工况下管板的位移变化图

当管板受到重量和壳程压力载荷共同作用的状态下。在保守的情况下,可以把两者求得的应力取代数和,即得到了管板的应力强度控制条件:

σ压力+σ重量≤[σ]

换热管中的应力也是两工况下的代数和,由于工况二条件下换热管应力几乎为0,因此换热管中的应力仍是工况一条件下的应力[12]。

在同时受到2种载荷情况下,管板同时作用压力载荷和重量载荷。下管板在压力载荷下下凸,在重量载荷下也下凸,在两者叠加后,下管板的变形仍然下凸;上管板在压力作用下上凸,在重量载荷下下凸,因此上管板最终的变形可能上凸也可能下凸。所以说在重量载荷和压力共同存在的田建霞,可能会出现一种情况就是上下管板会向着同一个方向发生变形。

在本文讨论的换热器中,由于壳程压力比较大,重量载荷只占到压力载荷的5%,却占到了总应力的20%。但是随着壳体直径的增大,重量载荷起到的作用越来越大,可能出现质量载荷控制管板厚度的情况。所以必须对质量因素进行分析[6]。

4 结论

文章中研究了重量和压力两种受力形式对换热器管板的影响,分别从位移和应力2个角度进行力学模型受力分析,从而找到这2种受力载荷是性质截然不同,重量载荷在整个系统上虽然很小,但其影响的效果确实很大,尤其是在大型换热器上。所以很有必要对质量载荷进行应力分析保证管板的安全。