基于欧拉-欧拉多相流模型对气幕挡墙中间包内流场的数值模拟

赵小冬

(马鞍山钢铁股份有限公司,安徽马鞍山 243000)

引言

为了满足客户对优质钢材的需求,采用中间包冶炼是非常重要的。通过提高中间包对夹杂物的净化率,可以满足客户的需求。国内外许多技术人员做了大量的中间包流体净化研究,其中采用中间包底吹氩方法效果明显。

通过底部吹氩气,可以带动钢水流动,使钢水充分混合,实现温度均匀,成分一致,通过底部吹氩气,可以产生大量的细小气泡,将夹杂物带到钢水表面去除,利用惰性气泡实现钢液的清洗和净化。

采用多相流的欧拉—欧拉模型,模拟不同的吹气量情况下的中间包内部流场情况,研究出较为适宜的底吹氩气风量,提高钢水净化效率,对底吹氩技术的实际应用具有重要的意义。

1 数学模型

Fluent 软件中的欧拉多相流模型可以模拟多相分离相和相互作用相,相可以是液体、气体、固体及任意组合,均可以用欧拉方法处理。流体软件中的欧拉多相流对相之间的体积分数没有限制,并且对相数没有限制,它能分析的最大相位数量只是受到内存的限制,欧拉模型允许两相之间发生化学反应。

中间包内的两相流采用欧拉-欧拉两相流体模型模拟,钢水作为主相[1],气体作为离散相。每一相均认为是三维稳定的湍流流动,分别建立各相连续性方程和动量方程。采用标准的k-ε双方程模型求解有效粘度。气液两相通过曳力、升力虚拟质量力进行传递。

(1)多相流模型采用欧拉模型,相数为2,即钢水和氩气,分别为主相和离散相。

(2)中间包内钢水设定为不可压缩性流体,三维稳态湍流流体。

(3)透气砖内氩气流动视作在多孔介质中的三维稳态湍流流动,忽略气泡的聚集和气泡间的相互作用。

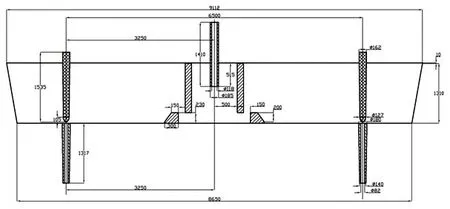

(4)气幕挡墙砖的尺寸为100×834×60 mm,距离中间包中心位置940 mm,撤除挡坝,其他结构参数参见图1所示。

图1 气幕挡墙中间包结构示意图

2 气幕挡墙

首先进行气幕挡墙的阻力分析,流动阻力的大小用流动阻力表示,氩气流经透气砖流动的阻力,根据公式:推导透气砖的粘性阻力系数1/α和惯性阻力系数C2。式中ΔP指气体的压降,L是长度,μg是气体的粘度,1/α是气体粘性阻力系数,C2是惯性阻力系数,指气体的表观速度,ρg是气体的密度,据吹气量及透气砖的入口断面面积计算。

氩气在多孔的透气砖中流动时,由于氩气本身粘性和孔隙分布的不规则性,存在阻力损失。根据氩气的压降检测结果,应用因次分析法,分析出影响阻力系数主要是气体的粘性、密度、气体表观速度。即,氩气的压降主要是受气体粘度引起的粘性阻力损失和气孔形状引起的惯性阻力损失影响。

3 边界条件

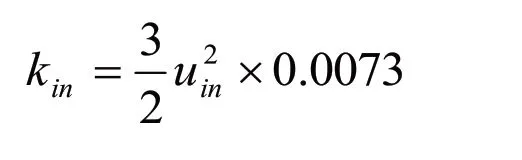

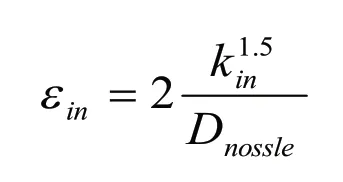

将实体壁面视作为无滑移边界,对近壁边界层采用标准壁面函数。将入口处设定为钢水入口,假设流速在整个断面上均匀分布,并根据拉坯速度和坯料尺寸计算入口流速为1.4 m/s,入口湍动能kin和耗散率εin通过公式计算:

在钢水出口处,将钢水看作是自由流动,设置为流出边界。氩气通过透气砖时被加热,并在接近钢水的温度下进入中间包。因此,计算中的气体流量是指热态下的气体流量。气体密度为0.32 kg/m3。假设入口气流速度均匀分布,根据入口截面面积和流量用连续性方程计算,气体体积分数设为1,钢水体积分数设为0。

假设气泡是球形的,气泡大小不随在中间包中的位置改变而改变,气泡的初始直径假设为2 mm。多孔介质的孔隙率设定为0.32。

4 划分网格

采用正交直角坐标系,对六面体网格进行了全区域划分。为保证计算精度,节省计算时间,在入口区、出口区、多孔介质区及以上区域采用密集网格,其余区域采用相对稀疏网格。

5 模拟试验

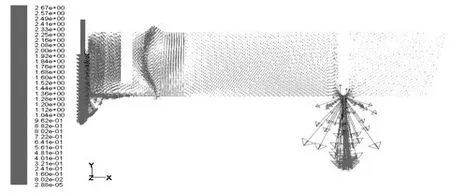

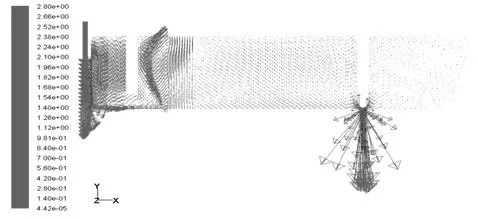

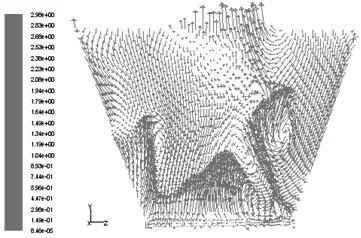

选取10 L/min、20 L/min 和30 L/min 这3 种吹氩气量模拟试验,对中间包进行底吹氩气进行数值模拟。通过截取中心截面,即z=0 m,挡墙砖中心纵向垂直截面,即x=0.94 m,分别显示不同吹气量时的速度分布。图2 至图4 显示当不同底吹氩气量时,钢水沿着中间包的长度方向(Z=0)处予中心垂直截面上的分布流场情况。

图2 吹氩气量为10L/min时,z=0m截面处的流场

图3 吹氩气量为20 L/min时,z=0 m截面处的流场

图4 吹氩气量为30 L/min时,z=0 m截面处的流场

从图2可以看出,当底吹的氩气量较小时,想在中间包内形成有效的氩气气幕是非常困难的,甚至无法形成气幕,此时,对中间包内钢水流动产生的影响很小;当风量适当时,如图3 时,氩气气幕区域的钢水流速适中,氩气气幕右侧形成了漩涡,并且和钢水表面的距离也相应增加,并且向中间包的底部转移;随着底吹氩气风量逐步增加,如图4 风量时,氩气气幕区域的钢水上移的速度快色增大,在氩气气幕的右侧剧烈循环,靠近液面时,钢—渣界面处浮渣剧烈运动,甚至可能将成形的渣挤碎,再次进入钢水产生卷渣,导致中间包内钢水的再次氧化,无法使中间包内钢水洁净。

也可以看出,底吹氩气形成幕墙的两侧回流区大小,以及中间包内钢水的混合程度,甚至氩气幕墙右侧可能会形成死区,都与吹入氩气风量有关。当底吹氩气的速度不同时,中间包内产生的气泡大小以及氩气气泡的上浮速度,氩气气泡进入钢水内部的初始速度,氩气气泡在中间包内的总体分布都有不同程度的差异,这些都会影响钢水在中间包内流动的形态,并且适宜的底吹风量直接会影响中间包内钢水去渣效果[2]。

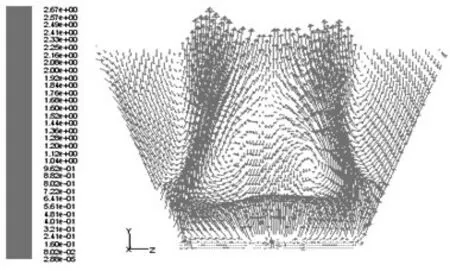

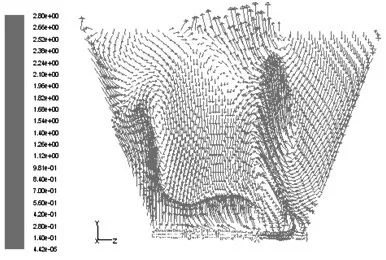

从图5 至图7 中可以看出,中间包内的气流并不是直线上升的,而是随着底吹氩气量的增加,氩气气幕挡墙越靠近两侧,偏流较小,越靠近中心,偏移越大。而且,越靠近底部,偏移越剧烈,越靠近顶部,便宜程度越低,这是因为中间包内部上宽下窄。底部和中部的气流集中,钢水翻滚激烈,两侧以及上部,相对而言气流较弱,因此就产生了中部区域钢水上行,而两侧区域钢水下行的循环现象。

图5 吹氩气量为10 L/min时,x=0.94 m截面处的流场

图6 吹氩气量为20 L/min时,x=0.94 m截面处的流场

图7 吹氩气量为30 L/min时,x=0.94 m截面处的流场

从图5 到图7 可以看出,气流不是直线上升的。随着吹风量的增加,气幕中部偏大,两侧偏小。另一方面,由于中间包底部比顶部窄,气流的中心效应较强,说明气流比较集中,中心部分使钢水翻起更猛烈,而两侧越靠近顶部,气流就越弱,因此形成钢水在中间包内呈现两侧向下、中部向上循环流动的形态。

6 结果分析

从图2 到图7 可以看出,由于从中间包底部透气砖吹进的不同量的氩气,在中间包内形成了气幕,也随之将中间包内钢水的流向改变了,并且随着底吹氩气量的增加,在气幕两侧形成了回流区域。因为中间包内部空间影响以及与气幕挡墙距离近的影响,流体中部显示出类似“S”形的流场。随着底吹氩气流量的增加,氩气与钢水流速增加明显,氩气带速上浮,带动钢水产生一定的速度上行,在中间包区域内加速充分混合,也促使钢水内部形成众多微小的氩气泡,与钢水充分混合,也增加了与钢水中杂质的混合几率,氩气泡与钢水中夹杂物结合后上浮,在中间包上部形成浮渣,为后续去除杂质创造有利条件。

7 结果验证

在生产实际过程中,吹氩通过气幕挡墙砖进入中间包,记录数据表明,气体速度差异造成的气泡大小以及运行速度,对钢水流动以及带动钢渣流动的影响巨大,影响着去夹杂的效果。根据数值模拟结果,控制吹气流量在14~16 L/min 时,除渣效果最佳(根据工况实际,优化调整)。

8 结论

通过对气幕挡墙中间包内流场模拟结果分析,得出结论如下:

(1)中间包底部吹氩在去除钢水中的杂质过程中可以起到较好的效果,但底部吹氩风速大小对中间包内钢水流动形态造成的影响,风速过小,起不到去渣效果,风速过大,造成表面卷渣,造成钢水氧化。

(2)中间包底吹氩时,当氩气流量在10 L/min时,只能形成微小的氩气气幕,去除杂质效果不明显;当氩气流量在20 L/min 时,产生了明显的气幕,但在边缘产生了S 形的涡旋;当氩气流量在30 L/min 时,氩气气幕与钢水剧烈循环,不利于浮渣的形成。

(3)中间包底吹氩模拟结果表明,氩气流速量20 L/min 时已经形成了边缘涡旋,不利于去渣,因此气体应控制在20 L/min 以下,而氩气流速10 L/min时,气幕较弱,综合来看,底吹氩气控制在10~20 L/min 之间为宜。这样浮渣不易再次被拉到钢水中,去渣效果更好。