液压往复密封的摩擦特性分析

马 琳

(山西省生态环境保护服务中心,山西 太原 030009)

引言

密封作为航空航天、医疗以及煤矿开采等行业的应用元件,不仅能起到防止内部液体外泄的作用,同时也能隔绝外部介质进入液压元件的工作腔。密封一旦失效,轻者导致内部介质泄漏,影响到其周围的使用环境;重者导致液压结构元件的工作失效,给液压系统造成不可挽回的损失。

20世纪60年代以来,研究人员分别从理论和实验角度对往复密封的性能进行了深入探讨。XIANG Chong等[1]通过实验方法对密封杆的表面纹理等进行了探讨;陈志等[2]分析了3种不同的T形槽对密封性能的影响;张妙恬等[3]通过ABAQUS对斯特封的接触宽度以及接触压力进行了分析;薛旭飞等[4]通过优化的磨损方程对密封区间的密封宽度和接触压力进行了详细探究;黄兴等[5]对斯特封的接触区间的油膜分布以及泄漏等因素进行了深入研究,并通过实验验证了结论的正确性;欧阳小平等[6]通过有限元法分析了影响密封特性的压缩率,并计算了O形圈的使用寿命;郭媛等[7]利用ANSYS Workbench建立了O形圈的轴对称模型,探究了不同因素对密封区间的影响;周新建等[8]通过仿真优化设计了一种新型的组合密封;陆云江等[9]基于MARC建立了O形圈的有限元模型,并得出了O形圈的挤出长度与影响因素的关系;时鹏辉等[10]对液压支架立柱的蕾形圈进行了有限元建模,得出了蕾形圈的最优结构参数;谭蔚等[11]基于ANSYS仿真和实验对V形密封的界面应力和接触压力进行了分析;赵秀栩等[12]通过ANSYS仿真技术提出了磨损失效的检测方法。

基于以上研究文献,目前的研究大多偏向于单个因素的影响,对多因素的综合影响研究较少,无法更清晰的解释其密封特性。考虑密封耦合面的密封特性受多种因素综合影响,本研究基于弹流润滑理论,进一步探讨了密封圈的粗糙度、润滑油黏度以及耦合面摩擦系数对密封性能的影响,为工业应用提供了理论参考。

1 力学模型

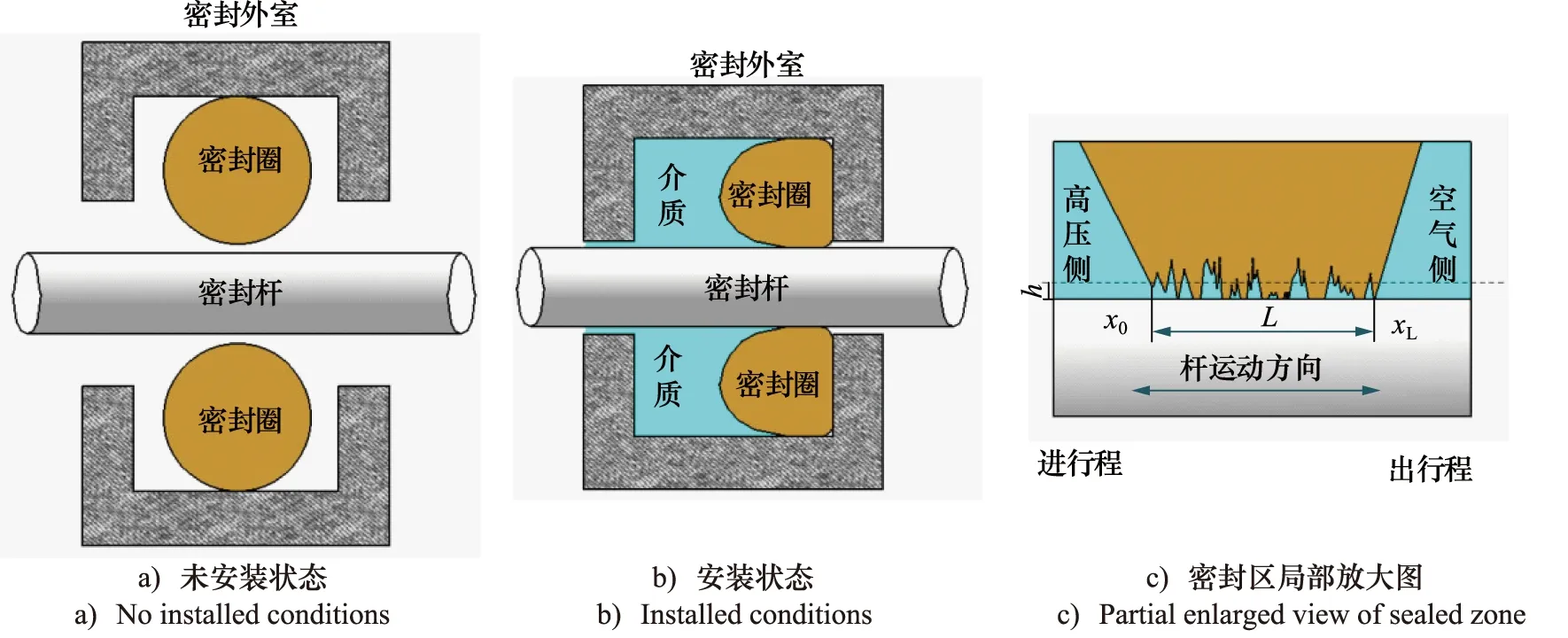

本研究以O形密封圈为研究对象,在自然状态下截面形状为O形(图1a),当处于安装状态下时则表现为椭圆形(图1b),如图1所示。其工作原理主要依靠径向压缩所产生的高压以及工作介质的内部压力共同作用完成表面密封。从图1c的微观示意图可以看出,实际工作中的密封耦合界面处于混合润滑状态。膜厚比λ=h/σ,当0<λ≤3时,密封耦合面处于混合润滑;当λ>3时,密封耦合界面处于全膜润滑状态。混合润滑状态下,由密封圈和密封杆产生的高压负载由流体压力和接触压力共同承担;全膜润滑状态下的高压负载则由流体压力全部承担。流体压力是由接触截面之间的流体产生,而接触压力则是由密封圈的粗糙峰与密封杆接触产生。

图1 密封圈的工况条件Fig.1 Operating conditions of sealing ring

如图1所示,L为密封圈与密封杆在杆运动方向的接触长度;x0为密封圈在高压侧与密封杆的初始点;xL为密封圈在空气侧与密封杆的终止点。

1.1 本构模型

O形圈的材料定义为丁腈橡胶,考虑到其本身结构的复杂性且非线性特征明显,将O形圈的材料特性定义为超弹材料。用以描述超弹材料的力学模型通常有Ogden,Mooney-Rivlin以及Neo-Hookean。以往研究大部分选取Mooney-Rivlin作为力学模型,因此本研究选取三参数的Mooney-Rivlin力学模型表征应力应变的关系:

ρE=C10(I1-3)+C01(I2-3)+(1/d)(J-1)2

(1)

式中,ρE—— 应变能密度

I1,I2—— Green-Lagrange的第一应变不变量和第二应变不变量

J—— 弹性变形梯度

d—— 材料体积变化率

C01,C10—— Mooney-Rivlin常数

1.2 界面流体模型

假设密封耦合界面的流体为层流,可将其视为牛顿流体。基于O形密封的轴对称特性,油膜厚度处于微米级别,相对于密封的接触长度可忽略其变化。其次忽略由于装配因素造成的偏差,将研究对象视作一维轴对称模型。考虑空化效应的影响,同时将粗糙度影响和黏度楔形效应的影响考虑在内,平均雷诺方程的具体表达式如下:

[HT+φscx]}

(2)

式中,ρf—— 流体密度

vs—— 密封杆的速度

X—— 沿密封运动方向的量纲一化坐标

φxx—— 压力流量因子

φscx—— 剪切流量因子

H—— 径向的密封油膜厚度

HT—— 沿径向的平均油膜厚度

F—— 空化因子

空化区的边界条件为:

p=0,F=0且ρf<0

流体区域的边界条件为:

p=ρf,F=1且ρf≥0

1.3 粗糙接触模型

考虑到混合润滑的特性,流固耦合界面的压力由2部分压力共同承担:流体压力和接触截面的微凸峰与密封杆的接触压力。本研究选取Greenwood-Williamson (G-W)[13]模型描述微凸峰接触界面的力学特性,其表达式如下:

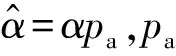

(3)

式中,pc—— 密封圈的接触压力

ρr—— 密封圈表面微凸峰的密度

R—— 粗糙半径

ν—— 密封圈的泊松比

E—— 密封圈弹性模量

E=βσ

(4)

ρr=γ/R2

(5)

假设密封圈表面粗糙高度的分布呈现高斯特性,表达式如下所示:

(6)

式中,σ—— 密封圈表面粗糙度

e—— 底数

1.4 形变分析

由于密封圈受安装条件的影响,发生了毫米级的宏观变形,而牛顿流体的作用以及微凸峰影响处于微米级,相对于宏观变形可以忽略其影响。因此,在微观变形分析中假定力学性能服从线性分布,基于小变形理论,在密封耦合界面中每个点的油膜厚度可表示为:

(7)

式中,Hi—— 第i个点的油膜厚度

Hs—— 静态油膜厚度

psc—— 接触压力

pf—— 流体压力

(I)ik—— 系数矩阵

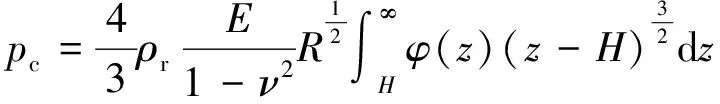

该数学计算模型将微凸峰接触模型、流体力学模型以及弹性变形模型的压力进行了耦合,采用MATLAB软件进行编程,通过数值迭代法对其进行求解,耦合流程如图2所示。

图2 耦合计算流程Fig.2 Coupled computational scheme

1.5 辅助计算

通过对上述迭代过程的求解,可以得到密封耦合界面的粗糙接触压力、流体压力以及油膜厚度,最终得到界面的总摩擦力。总摩擦力由2部分组成,分别为粗糙接触摩擦力和流体黏性摩擦力,具体表达式如下:

Ft=Ff+Fc

(8)

(9)

式中,Ft—— 总体摩擦力

Fc—— 粗糙接触摩擦力

Ff—— 流体黏性摩擦力

f—— 接触界面的系数

u—— 界面滑动速度

(10)

式中,m—— 介质黏度

h—— 介质的油膜厚度

φfp,φfs,φf—— 剪切应力因子

Drod—— 密封杆的直径

2 结果分析

本研究所选用计算参数如下:O形圈弹性模量E=23 MPa;泊松比ν=0.49;往复杆的直径Drod=30 mm;黏压系数α=20×10-9Pa-1;柱塞杆的有效行程L=120 mm;密封压力p=8 MPa。

2.1 摩擦系数和密封表面粗糙度对界面密封影响

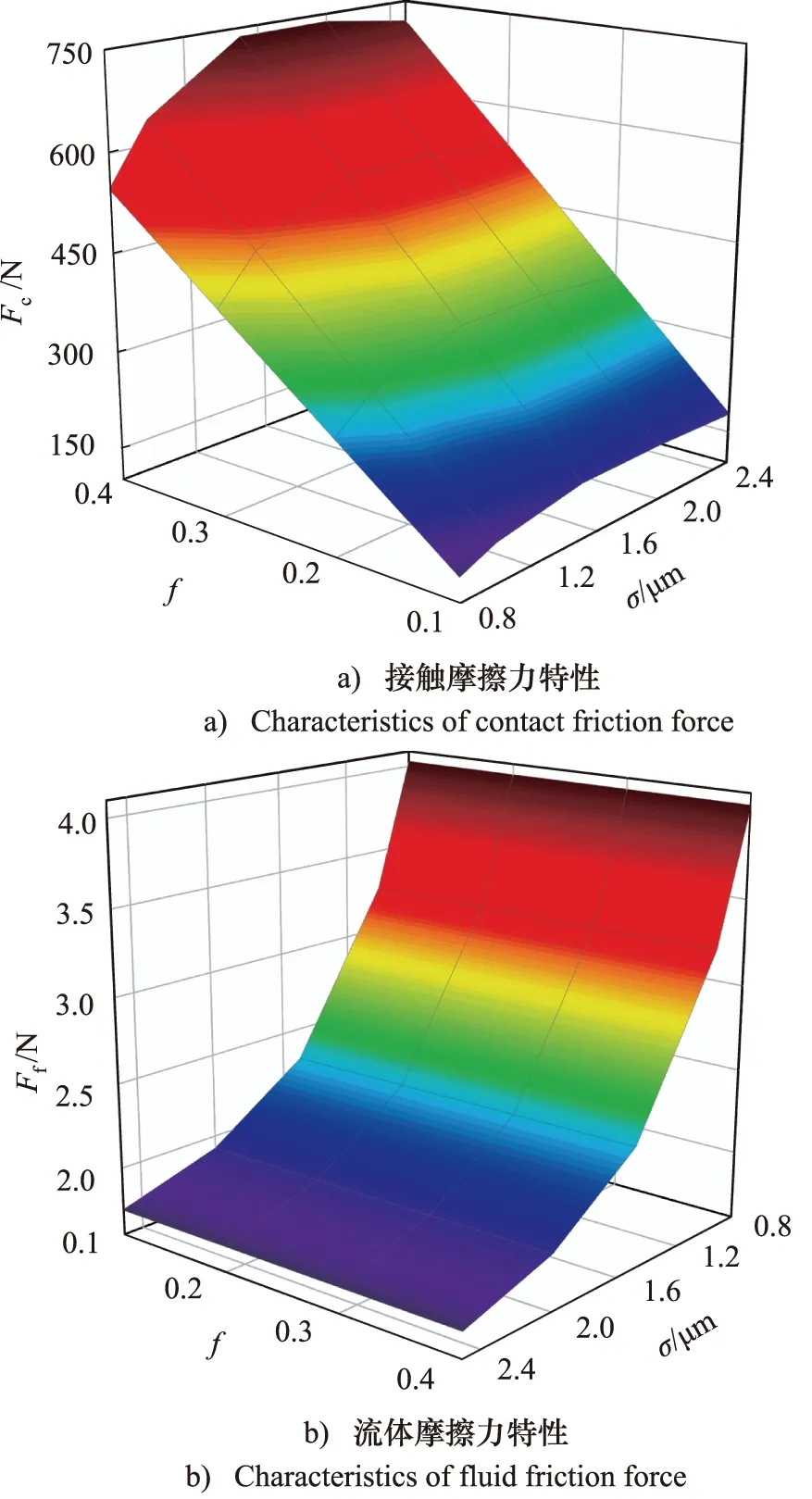

图3为当密封杆的运动速度vs=0.3 m/s,润滑油黏度μ=0.05 Pa·s时,接触摩擦力和流体摩擦力在柱塞进行程时随摩擦系数和粗糙度σ的分布规律。从图3a中不难发现,随着摩擦系数的增加,接触摩擦力F呈现线性增大的趋势;Fc随密封圈表面摩擦系数的增大呈抛物线式变化;接触摩擦力Fc峰值出现在密封圈粗糙度σ=2 μm且界面摩擦系数f=0.4附近。与接触摩擦力不同,在图3b中随着摩擦系数的变化,耦合界面间的流体摩擦力保持不变,而随着密封圈粗糙度的增加,流体摩擦力呈现出单调减小;流体摩擦力的极值点出现在密封圈粗糙度最小位置。

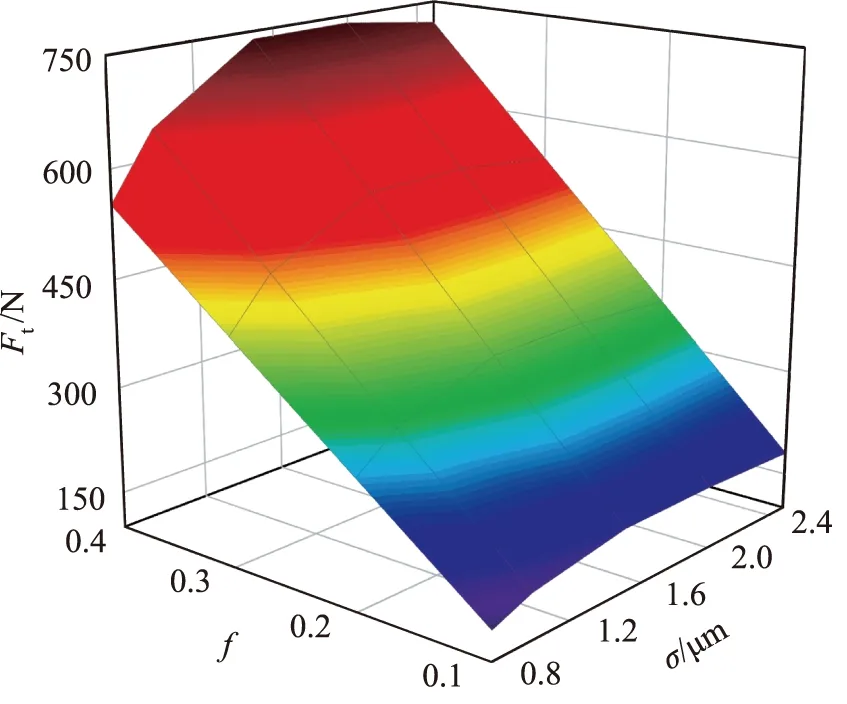

图4为摩擦系数和密封表面粗糙度对总摩擦力的影响。从图中可以看出,随着摩擦系数的逐步增加,总摩擦力也同步增大,而总摩擦力和密封表面粗糙度之间呈现抛物线式变化。总摩擦力的最大值发生在σ=2 μm且界面摩擦系数f=0.4附近。总摩擦力的整体变化趋势与图3a一致,主要原因是接触摩擦力远大于流体摩擦力,对总摩擦力的影响最大。

图3 摩擦力随摩擦系数和粗糙度的变化规律Fig.3 Variation of friction force with friction coefficient and seal roughness

图4 总摩擦力随摩擦系数和粗糙度的变化规律Fig.4 Variation of total friction with friction coefficient and seal roughness

2.2 界面摩擦系数和润滑油黏度对界面密封影响

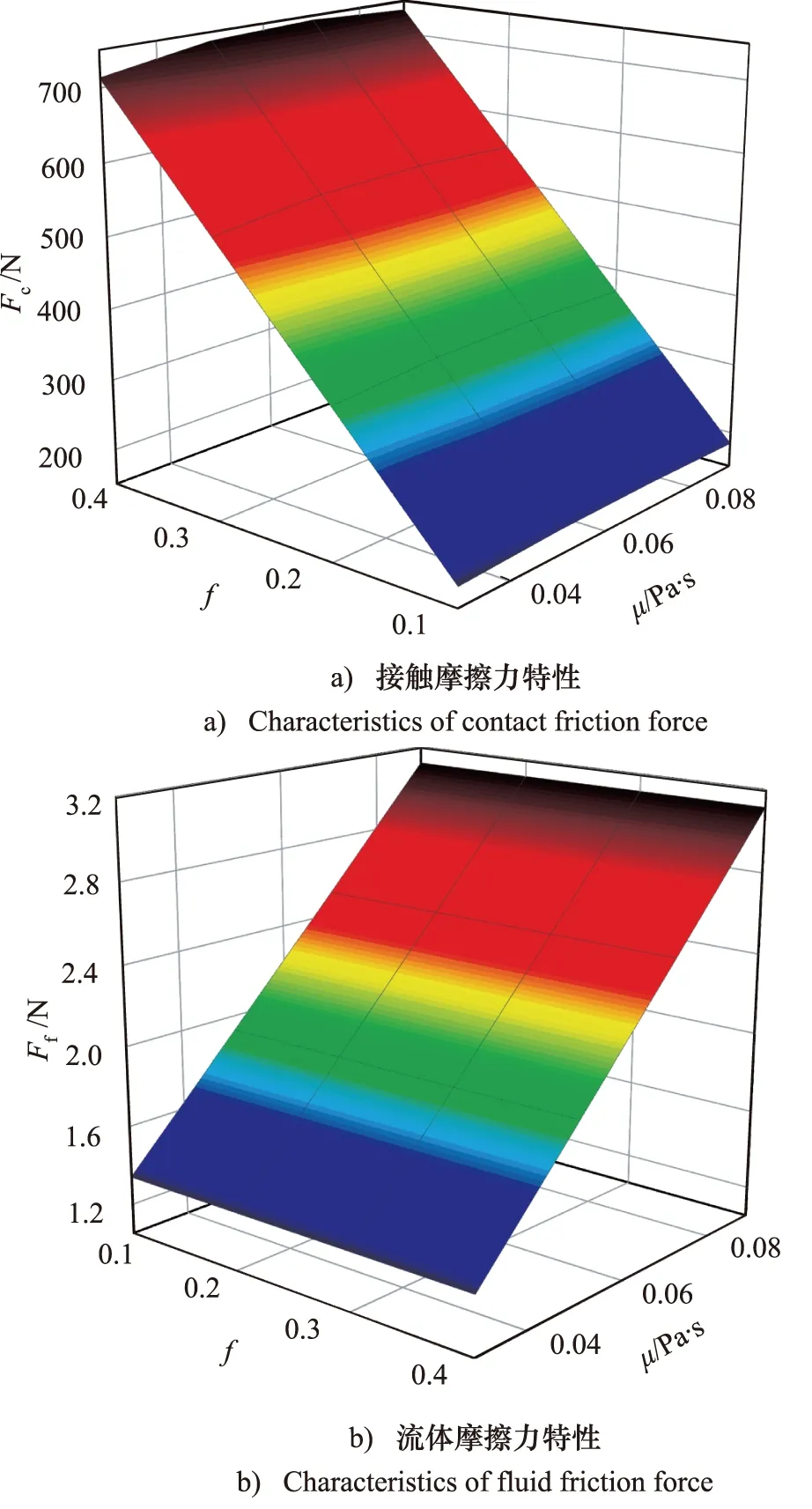

图5表示,当柱塞杆的运动速度为vs=0.3 m/s,密封表面粗糙度σ=2.0 μm时,接触摩擦力和流体摩擦力随摩擦系数及润滑油黏度的分布规律。图5a中可以发现随着界面摩擦系数的增加,接触摩擦力呈线性增大; 而接触摩擦力与润滑油黏度之间成抛物线式变化,但影响很小。最大接触摩擦力的出现在摩擦系数f=0.4附近。从图5b中可以看出,耦合界面摩擦系数的变化对流体摩擦力无影响,润滑油黏度增加使得流体摩擦力也同步增大。最大流体摩擦力出现在润滑油黏度最大位置。

图5 摩擦力随摩擦系数和润滑油黏度的变化规律Fig.5 Variation of friction force with friction coefficient and lubricating oil viscosity

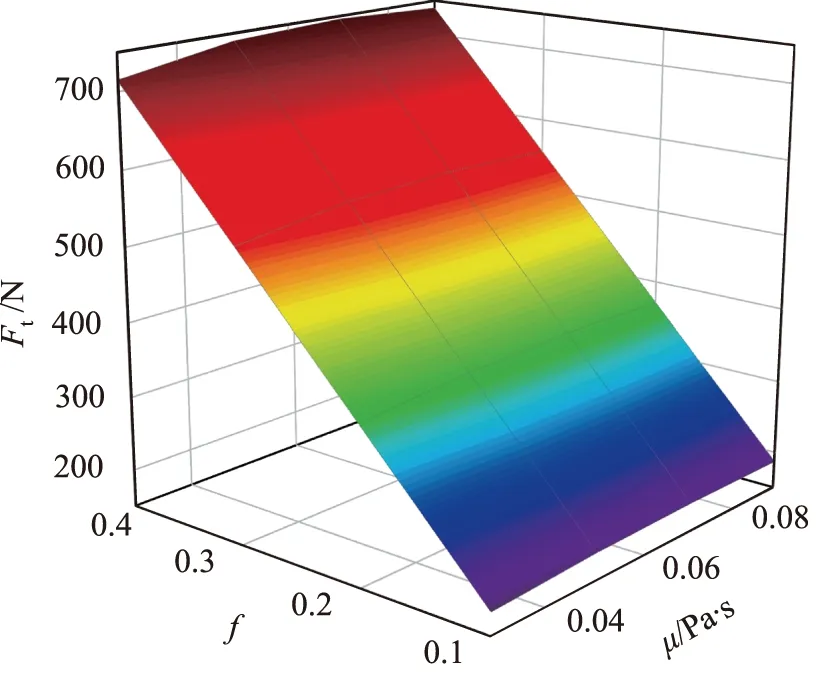

图6为总摩擦力随摩擦系数和润滑油黏度的变化规律。从图中可以发现,随着耦合界面摩擦系数的增加,总摩擦力单调增大;而总摩擦随着润滑油黏度的增加先增加后减小。总摩擦的最大值发生在界面摩擦系数f=0.4且润滑油黏度μ=0.07 Pa·s附近,总摩擦力变化趋势与图5a相似。

图6 总摩擦力随摩擦系数和润滑油黏度的变化规律Fig.6 Variation of total friction with friction coefficient and lubricating oil viscosity

2.3 润滑油黏度和粗糙度对界面密封影响

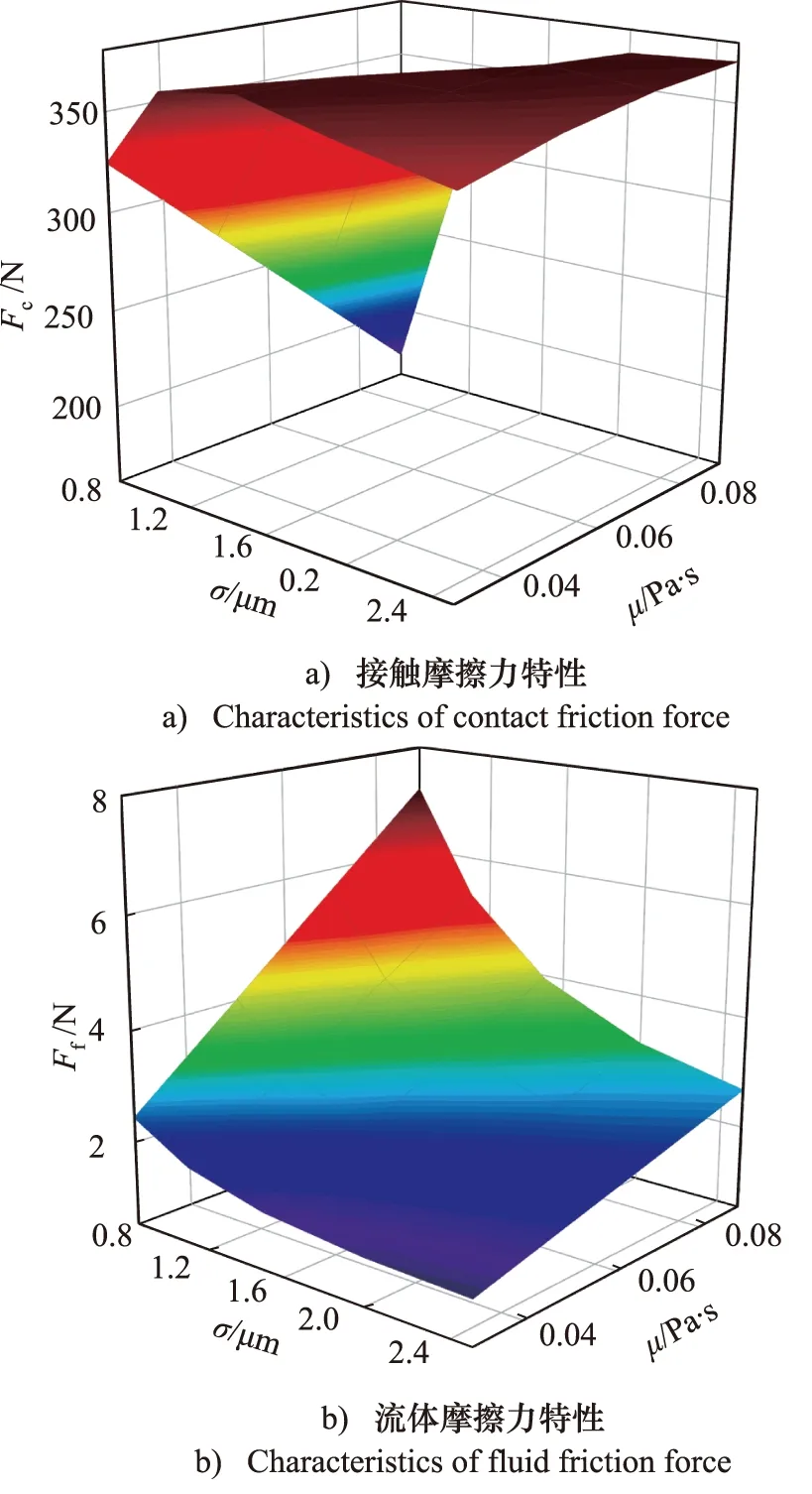

图7为当密封杆的运动速度vs=0.3 m/s,界面摩擦系数f=0.2时,流体摩擦力和接触摩擦力随密封表面粗糙度和润滑油黏度的变化规律。从图7a中可以发现,随着密封表面粗糙度的增大,接触摩擦力呈先增加后降低的凸形变化趋势;当润滑油黏度μ>0.09 Pa·s时,接触摩擦力呈现出单调增加的趋势。当密封粗糙度σ<2 μm时,润滑油黏度越大,接触摩擦力单调降低;当2 μm≤σ<2.5 μm时,随润滑油黏度的增加,摩擦力逐渐呈抛物线变化趋势;σ≥2.5 μm时,接触压力随润滑油黏度增加而单调增加;接触摩擦力的最大值位于σ=2 μm且润滑油黏度μ=0.07 Pa·s附近。从图7b中可以发现,随着密封表面粗糙度的增加,流体摩擦力呈单调递减,而润滑油黏度越大,流体摩擦力呈线性增加趋势。最大流体摩擦力出现在润滑油黏度最大和粗糙度最小的交界处。

图7 摩擦力随密封粗糙度和润滑油黏度的变化规律Fig.7 Variation of friction force with seal roughness and lubricating oil viscosity

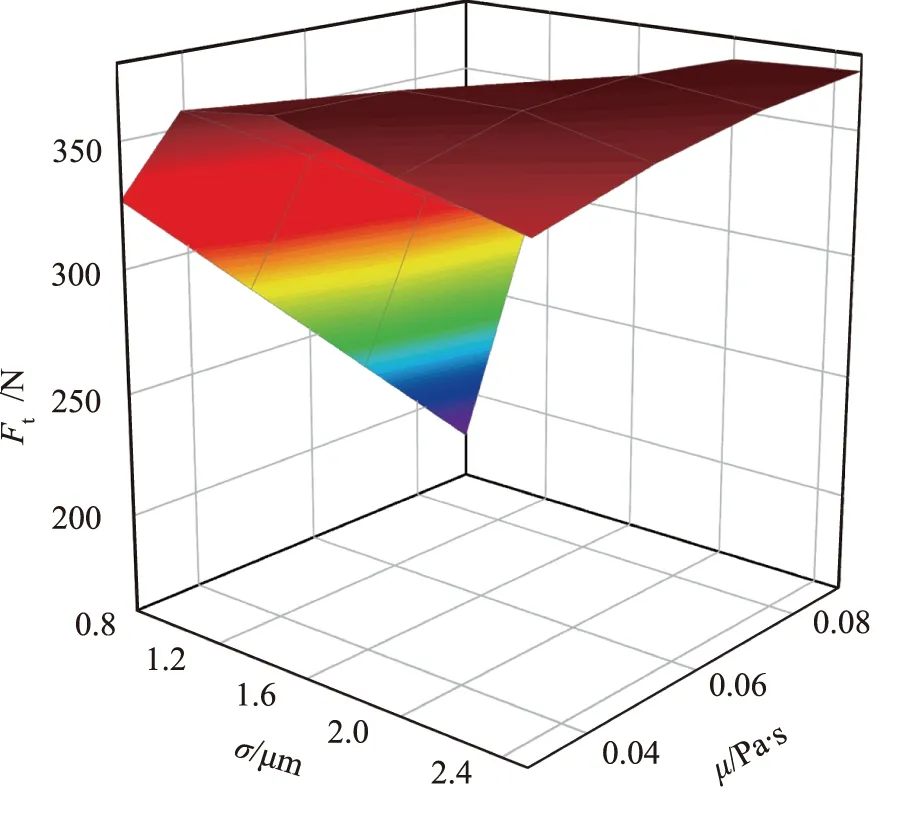

图8为总摩擦力随界面摩擦系数和润滑油黏度的变化规律。从图中可以看出,随着润滑油黏度的增加,总摩擦力先增加后降低;当润滑油黏度μ>0.09 Pa·s时,接触摩擦力呈现出单调增加的趋势。当密封粗糙度σ<2 μm时,润滑油黏度越大,接触摩擦力单调降低;当2 μm≤σ<2.5 μm时,随润滑油黏度的增加,摩擦力逐渐呈抛物线变化趋势σ≥2.5 μm时,接触压力随润滑油黏度增加而单调增加;接触摩擦力的最大值位于σ=2 μm且润滑油黏度μ=0.07 Pa·s附近。

图8 总摩擦力随表面粗糙度和润滑油黏度的变化规律Fig.8 Variation of total friction with seal roughness and lubricating oil viscosity

2.4 粗糙度和黏度对泄漏的影响

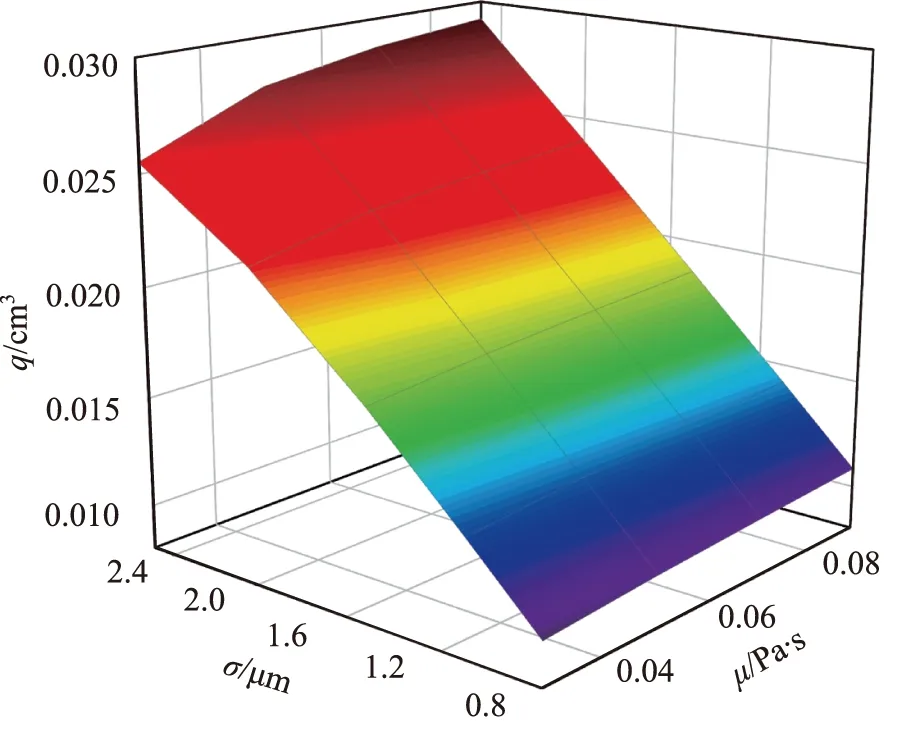

图9为当密封杆的运动速度vs=0.3 m/s,润滑油的黏度μ=0.05 Pa·s时,界面泄漏量q随密封表面粗糙度和润滑油黏度的变化规律。从图中可以看出,随着密封表面粗糙度的增加,界面泄漏量也同步增加;润滑油的黏度越大,界面流体的泄漏量显示出增加的趋势。

图9 泄漏随摩擦系数和润滑油黏度的变化规律Fig.9 Variation of leakage with friction coefficient and lubricating oil viscosity

3 结论

(1) 在往复运动过程中,密封圈与活塞杆的耦合界面处的摩擦力由流体摩擦力和接触摩擦力组成,流体压力和微凸峰接触压力以及径向变形压力在耦合区达到动态平衡;

(2) 随着耦合界面的摩擦系数的增加,接触摩擦力都呈现出增大的趋势;而密封圈表面粗糙度存在一个临界值σlin,当σ<σlin时,接触摩擦力单调降低;当σ>σlin时,随着粗糙度的增加而单调增加。润滑油的黏度存在一个临界值μlin,当μ<μlin随着润滑油黏度的增加,总摩擦力先增加后降低;当润滑油黏度μ≥μlin时,接触摩擦力呈现出单调增加的趋势;

(3) 耦合界面的流体摩擦力与界面摩擦系数无关,随着润滑油黏度的增加流体摩擦力逐渐增大,而流体摩擦力随着密封圈表面粗糙度的增加而逐渐降低;

(4) 界面摩擦系数、润滑油黏度以及密封表面粗糙度对总摩擦力的影响与接触摩擦力相似。因此,合理的界面摩擦系数、密封粗糙度以及润滑油黏度对降低摩擦副之间的摩擦力,能在一定程度上提高往复密封的使用寿命;

(5) 润滑油黏度和界面粗糙度的增加,在一定程度上都会增大流体的泄漏。因此,合理的润滑油黏度和密封表面粗糙度参数的设定有助于降低泄漏。