某型应急能源系统收放作动装置联合仿真

彭佑君,卢岳良,杜 鑫

(航空工业金城南京机电液压工程研究中心,江苏 南京 211106)

引言

某型应急能源系统用于在紧急情况下为飞机提供应急电能和应急液压能[1],收放作动装置是该系统的收放机构。当飞机正常飞行时,收放作动装置将该系统可靠锁定在回收状态;当飞机遭遇紧急情况时,装置触发解锁展开电信号,使该系统迅速展开至工作位置,为飞机提供应急能源[2-3]。

AMESim是目前液压系统设计的主流软件之一,利用图形化的方式描述系统中各元件的相互关系,能够直观反映各元件间的负载效应及系统中功率流动情形,实现液压泵、液压马达、液压作动器等液压/机械产品建模、仿真、动态特性分析和优化设计[4]。

ADAMS提供的可选模块能够将机械部件、液压、气动及控制系统等技术集成在一起,用于构建航空航天产品、汽车工程等试验虚拟样机,同时具有开放性程序结构和多种接口,可与先进的CAD软件(UG,PRO/E)以及CAE软件(AMESim,ANSYS)进行数据交换[5-6]。

本研究分别采用液压系统计算机仿真技术和虚拟样机联合仿真技术,构建了基于AMESim的收放作动装置液压系统仿真模型和基于ADAMS的该型能源系统整机动力学模型,并以两模型为基础,构建了更贴近真实工况的装置虚拟样机联合仿真模型[7],同时得到了240 km/h飞行空速下装置带载展开的动态仿真结果,并通过风洞试验室完成该空速下的装置展开性能试验。仿真结果和试验结果对比分析,有利于装置的后续改进设计等工作。

1 装置建模

1.1 装置原理简介

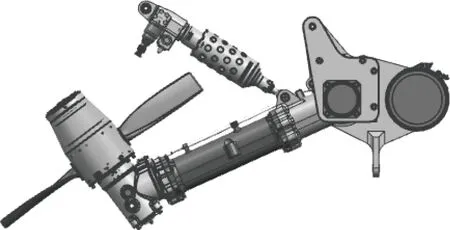

装置外形如图1所示,装置原理图如图2所示,飞机正常飞行时,装置承受一定的压缩弹簧力,处于收起状态装载在机舱内,并由回收锁定机构锁定。其中,安装座组件位于装置尾端,通过前端关节轴承与飞机上的挂点相连接;前接杆组件位于装置前端,通过尾端关节轴承与能源系统的其他部件相连[8-9]。

图1 某型能源系统收放作动装置外形图Fig.1 Outline drawing of actuator in a energy system

当飞机遭遇紧急情况时,飞行员通过计算机自动或手动触发收放作动装置展开电信号,控制装置内部回收锁定机构完成机械解锁。随后,内缸在展开弹簧的预压缩力作用下,克服舱门阻力、作用在舱门上的气动力及摩擦力等向左移动伸出。内缸与活塞杆之间的腔体V1体积不断减小,其间的油液通过活塞杆壁上的阻尼孔系和回收控制阀等结构排放到液压系统的低压油路中;内缸无杆腔V2和外缸与活塞杆之间的腔体V3体积不断增大,低压油路中的油液流入V2和V3腔体进行补充[10]。

在装置展开末程,随着活塞杆壁上阻尼孔系流通面积的逐渐减少,内缸与活塞杆腔体内油液排油阻尼不断增大,同时展开弹簧弹力减弱,使展开动作呈现缓冲状态。在装置展开到位瞬间,内缸内部的右侧端面与活塞杆左侧端面接触限位,同时展开锁定机构完成装置的展开锁定,使能源系统的涡轮头稳定在工作姿态,输出稳定的应急电能和液压能[11]。

1.2 装置建模

1) 基于AMESim的装置液压系统建模

考虑到模型复杂性和分析目标,对模型做合理的简化:建模时主要考虑装置从内缸开始动作(开始展开)到内缸右侧端面与活塞杆左侧端面接触限位(展开到位)的动态过程;由于电磁铁吸合时间、位置锁定机构动作时间极短,在建模过程中不予考虑。

基于AMESim的装置液压系统仿真模型如图3所示,选择模型库中相应元件在草图模式(Sketch Mode)中搭建装置液压系统模型。在建模过程中考虑装置展开时内部各腔体的体积变化,使用HCD库中的BRP13,BRP14,BAP11子模型模拟内缸、外缸的腔体体积变化过程;同时用HC00,HC01固定腔体模型、BHC11可变腔体模型、OR0000阻尼孔模型、TK000低压油箱模型等完成液压油路的建模[12-16]。

图3 基于AMESim的装置液压系统仿真模型Fig.3 Hydraulic system simulation model of device based on AMESim

在液压缓冲功能的建模上,通过装置实时位移和阻尼孔系位置进行比较,控制可变阻尼孔子模型VOR000的开闭[17]。

需注意的是,该模型仅重点考虑了装置液压系统建模,但外负载载荷谱仅作为已知条件输入模型,并未通过仿真计算进行细致考虑,因而不能完全得到装置真实展开工况下的仿真结果。因此,需要以该模型为基础,从该能源系统整体性角度分析,优化仿真研究方法,实现实际工况下的仿真分析。

2) 基于ADAMS的装置动力学模型建模

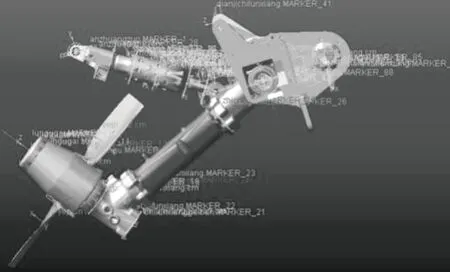

某型能源系统整机三维模型如图4所示,由于该型能源系统的零部件数量过多,本研究对模型进行合理简化,选取系统外壳部位的主要零部件导入ADAMS,再参照系统整机不同位置的质量分布情况,根据质心不变原则对ADAMS中的相关零部件质量重新赋值,使之接近真实情况,从而达到构建简化三维模型的目的[4],在ADAMS中经简化后的系统三维模型如图5所示。

图4 UG中的该型能源系统整机三维模型Fig.4 3D model of energy system in UG

图5 ADAMS中经简化后的系统整机三维模型Fig.5 Simplified 3D model of energy system in ADAMS

系统模型构件创建后,需定义构件间的连接方式和相对运动方式,通过设置各种约束来限制和建立系统释放时各个构件间的相对运动关系,使之组成能够运动的机械系统。

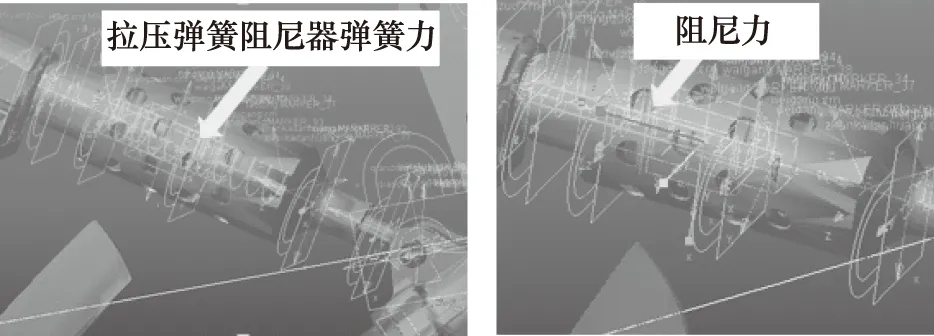

接下来,在相关运动副和构件上施加载荷。从收放作动装置内部考虑,装置在展开过程中受到展开弹簧的弹力和来自液压系统的液压油阻尼力,因此在ADAMS中分别设置拉压弹簧阻尼器弹力载荷和液压阻尼力载荷,如图6所示;从装置外部考虑,在动态展开过程中,前接杆直接受到系统整机的外负载力。外负载力由系统整机的重力、装置展开时的气动力组成。由于篇幅有限,本研究仅选取飞行空速240 km/h时基于Fluent得到的系统不同展开角度下涡轮头受到的气流轴向推力作为气动载荷,重力作为已知量输入模型。

图6 ADAMS中模型载荷设置Fig.6 Model load setting in ADAMS

在ADAMS/View环境下创建的能源系统整机动力学模型如图7所示。基于ADAMS的系统动力学模型虽然能够对系统收放作动装置展开过程中外负载端的受力情况进行较为准确的计算仿真,但由于ADAMS本身并不擅长进行液压管路的建模,所以对液压阻尼力的计算只能交由不够准确的经验公式或参考公式完成,因而该模型并不能充分考虑装置实际展开过程[18-19]。

图7 ADAMS中的能源系统整机动力学模型Fig.7 Dynamic model of energy system in ADAMS

接下来,将构建基于AMESim和ADAMS的装置虚拟样机联合仿真模型,优化仿真研究方法,实现装置实际工况下的建模仿真。

3) 装置虚拟样机联合仿真模型建模

首先,需明确AMESim中的液压模型和ADAMS中的动力学模型中需进行数据交换的变量。本研究将装置展开时ADAMS中内缸等展开机构的动态速度和动态位移输出到装置AMESim液压模型中,同时AMESim模型向ADAMS模型输出内缸与活塞杆高压腔体中产生的动态液压阻尼力,AMESim和ADAMS模型间输入输出关系如图8所示。

图8 AMESim和ADAMS间模型输入输出关系Fig.8 Model input and output relationships between AMESim and ADAMS

根据上述分析,对装置AMESim模型和装置ADAMS模型分别进行修改,建立联合仿真所需的接口模块并完成相关设置。在ADAMS中通过“Simulation-Simulate-Run a Scripted Simulation”,在弹出的“Simulation

Control”对话框中运行仿真。该型能源系统展开过程如图9所示。

图9 联合仿真中该型能源系统展开过程Fig.9 Release process of energy system in co-simulation

2 仿真结果与分析

在240 km/h空速下,考虑气动力、重力等外部条件,得出收放作动装置展开过程的仿真结果如下:

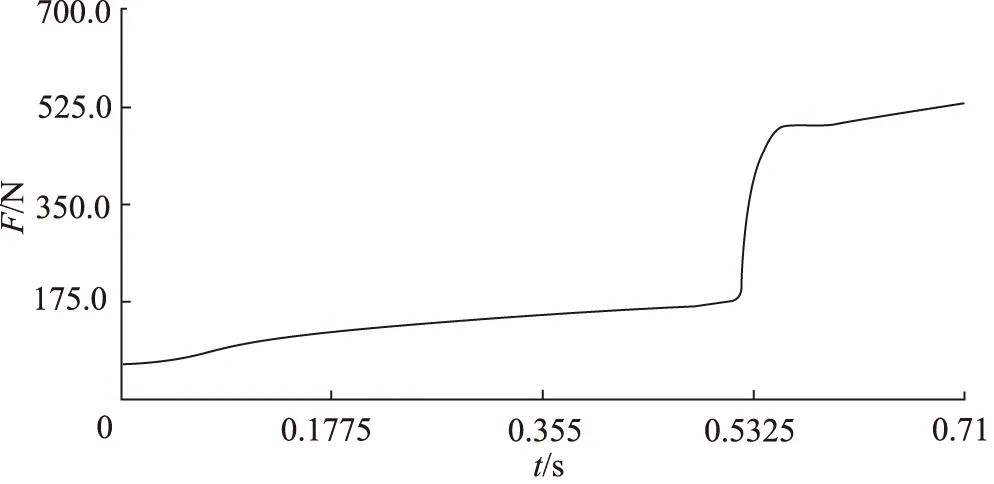

能源系统整机受到的气动力F与时间t关系曲线如图10所示,开始展开时,系统所受气动力较小;在展开末程,随着系统接近释放到位,涡轮头高速旋转,气动力急剧增加。

图10 系统整机所受气动力-时间曲线Fig.10 Aerodynamic force-time curve of system

内缸位移s与时间t曲线如图11所示,装置展开时间为0.76 s。在展开末程,随着内缸与活塞杆腔体内油液排油阻尼不断增大,同时展开弹簧弹力减弱,位移增速变慢,展开过程出现缓冲效果。

图11 内缸位移-展开时间曲线

内缸高压腔压力p与展开时间t曲线如图12所示,开始展开时,内缸运动速度和加速度不断提升,由于阻尼孔流通面积的限制,内缸高压腔产生背压,压力峰值约为12.5 MPa;在展开末程,由于气动载荷对装置展开的影响和阻尼孔系的流通面积减小,内缸高压腔压力增加,使装置展开呈现缓冲效果,压力峰值约为17.5 MPa。

图12 内缸高压腔压力-展开时间曲线

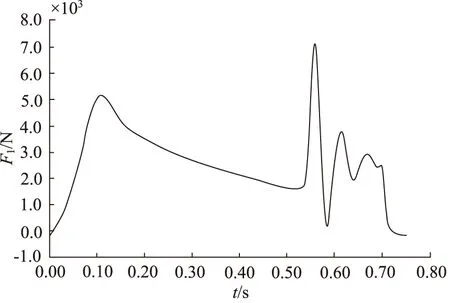

内缸高压腔体液压阻尼力F1与时间t曲线如图13所示,装置展开末程时的液压阻尼力迅速增大,瞬时峰值约为7000 N,对装置起到明显的缓冲作用。

图13 内缸高压腔阻尼力-时间曲线Fig.13 Damping force-release time curve of inner cylinder high pressure chamber

内缸高压腔体流量Q与时间t曲线如图14所示,开始展开时,随着内缸速度的增加,流量迅速增加,流量峰值约为50 L/min,随后流量减小且变化趋缓。在展开末程,随着阻尼孔的流通面积不断减小,流量随之下降。

图14 内缸高压腔流量-时间曲线Fig.14 Flow rate-release time curve of inner cylinder high pressure chamber

3 试验验证

本研究通过风洞试验室进行装置展开性能试验。在240 km/h风速下:

(1) 试验中装置的展开时间为0.81 s;

(2) 展开初期内缸高压腔压力峰值为11.7 MPa,流量峰值约为46.8 L/min;

(3) 展开末程内缸高压腔压力峰值为16.4 MPa,随着阻尼孔的流通面积不断减小,流量随之下降。

通过仿真结果与试验结果的对比,装置展开仿真误差为6.6%。

4 结论

在对该型应急能源系统收放作动装置的研究分析上,本研究梳理了装置释放过程中各机构的动作过程和工作原理。

同时,采用液压系统计算机仿真技术和虚拟样机联合仿真技术,构建了基于AMESim的装置液压系统仿真模型和基于ADAMS的系统整机动力学模型,并以两模型为基础,探索构建了同时汲取两模型优点的装置虚拟样机联合仿真模型,得到了装置展开过程中更接近实际工况的仿真分析结果。

在具体试验验证上,本研究通过风洞试验室进行对应仿真模型的试验验证。通过试验结果和仿真结果的对比分析,相对误差均控制在较小范围内,从而验证了液压系统仿真模型和联合仿真模型的正确性。

本研究对该型能源系统收放作动装置性能仿真平台的建设工作具有一定的借鉴意义,有利于指导产品正向设计,减少相关同类产品的设计研制成本,缩短产品设计周期,符合企业降本增效的发展方向。