凸轮转子泵抽送不同浓度非牛顿流体的流场分析及对性能影响

王中军,赖喜德,陈小明,廖功磊,谭祺钰

(1.西华大学 能源与动力工程学院,四川 成都 610039;2.四川省机械研究设计院,四川 成都 610063)

引言

随着我国畜禽养殖产业规模化的迅猛发展,畜禽粪污随意排放造成的水污染等问题日益突出,对畜禽粪污的高效处理方式引起广泛关注[1]。由于畜禽粪污的成分复杂、含纤维物多、黏度大,属高黏度非牛顿流体,研究开发出高效和高可靠的泵送系统尤为迫切[2-3]。凸轮转子泵作为一种非接触式容积泵,具有高效、强自吸、低脉吸和耐磨损等优点,适用于输送高黏性介质和多相流介质,在食品、石油化工、采矿等领域已有较为广泛的应用。本研究探讨凸轮转子泵用于抽送高浓度畜禽粪污等非牛顿流体介质时的性能影响,为进一步优化设计出适合畜禽粪污抽送的凸轮转子泵奠定技术基础。

为探索不同间隙和黏度介质对转子泵的性能影响,陈作炳等[4]基于CFD分析了间隙对转子泵容积效率的影响规律;李昳等[5]研究了转子泵输送不同黏度介质时效率变化规律;黎义斌等[6-7]研究了不同型线的转子对转子泵的性能影响,深入探索了介质黏度的增加、几何参数对摆线型转子泵内部流场瞬态特性的影响;邹旻等[8-9]则设计出弦线型转子并对其弦线转子的受力情况进行分析。在输送非牛顿流体的相关研究上,ALDI等[10]通过数值模拟和实验的方法,验证了使用数值模拟分析离心泵抽送非牛顿流体流动特性的可行性,并对离心泵输送3种不同的幂律流体时的性能影响和流场分布进行了分析。综上所述,现有对凸轮转子泵的设计和性能的研究主要是针对牛顿流体(清水和黏油)进行,而猪粪等非牛顿流体对凸轮转子泵性能影响的研究较少。本研究针对畜禽粪污抽送特点,优化设计出适合畜禽粪污抽送的凸轮转子泵,并提高抽送效率与稳定性;对凸轮转子泵在抽送清水和不同浓度的猪粪时的流动进行三维数值分析,以掌握非牛顿流体对凸轮转子泵性能影响规律。

本研究选取清水和猪粪作为抽送介质,将猪粪作为幂律流体,基于其流变模型,采用动网格技术和Realizablek-ε湍流模型,对凸轮转子泵进行三维非定常数值模拟,预测其外特性。进一步分析凸轮转子泵抽送畜禽粪污时的内部流场瞬态特性,掌握其内部流场分布、流动规律和出口的流量脉动情况,为优化凸轮转子泵设计提供可行性依据。

1 摆线型凸轮转子泵结构及几何参数

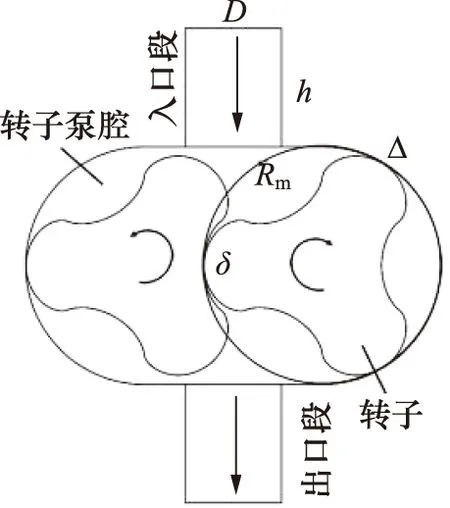

所研究的摆线型凸轮转子泵主要由2个转子、转子泵腔和进出口段构成。工作时,右转子顺时针转动而左转子逆时针转动,吸入室随着转子退出啮合,容积增大,压力降低形成负压,介质被吸入,随着转子的转动被带到排出室排出,实现凸轮转子泵的整个吸排液过程,其几何结构可简化为图1所示。根据实际工程需求,转子泵的设计参数为:转速N=400 r/min;流量Q=16 kg/s,主要的几何设计参数见表1。

图1 几何结构简化Fig.1 Simplified geometry of rotary lobe pump

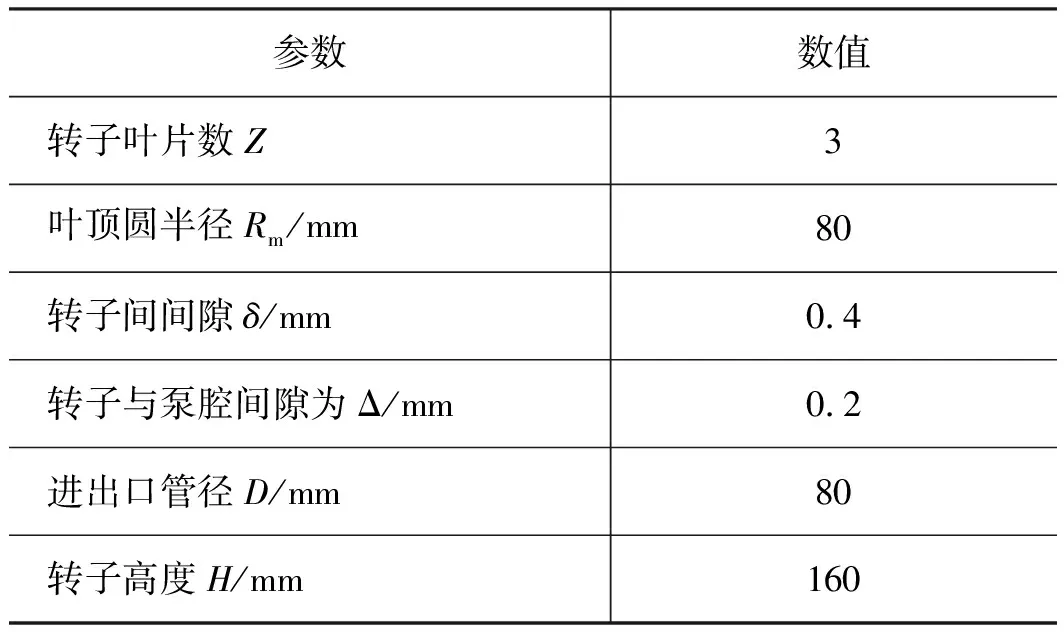

表1 凸轮转子泵几何参数Tab.1 Geometric parameters of model

2 几何模型及网格划分

2.1 三维几何模型建立

凸轮泵转子采用三叶摆线方程,如图2所示。

图2 凸轮泵转子型线Fig.2 Rotor profile of rotarylobe pump

该转子型线基于笛卡尔坐标系建立,图中AB段为外摆线段,展开角为30°,30°≤β1≤60°,其方程为:

(1)

式中,Z—— 转子数

Rm—— 叶顶圆半径

β1——AB上的点到圆心o与圆心o到点C形成的角度

BC段为内摆线段,展开角为30°,0°≤β2≤30°,其方程如下:

(2)

式中,β2——BC上的点到圆心o与圆心o到点C形成的角度

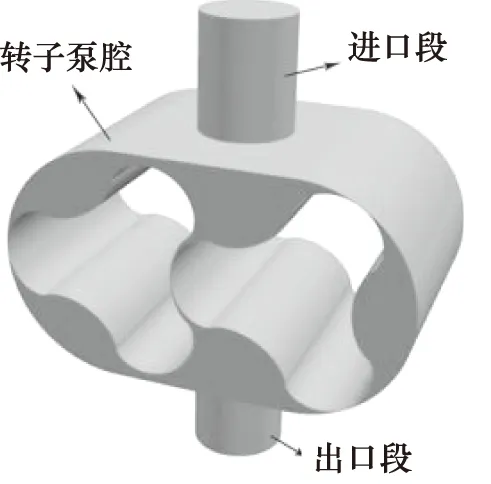

采用MATLAB软件绘制出摆线型凸轮转子泵的转子型线,将转子型线导入UG软件建立凸轮转子泵三维计算域模型,如图3所示。

图3 凸轮转子泵三维计算域模型Fig.3 Three-dimensional model of rotary lobe pump

2.2 网格划分

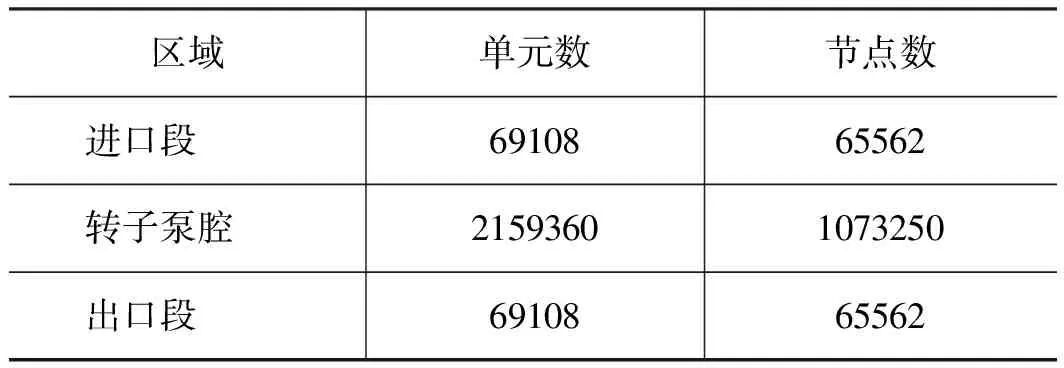

三叶凸轮转子泵的整个网格区域分为转子泵腔、进口段及出口段3部分。凸轮转子泵转子区域采用非结构化网格进行划分,进出口段采用六面体结构化网格划分,由于转子间间隙及转子与泵腔间隙非常小,为了保证计算精度,对间隙处网格进行加密,如图4所示。在综合考虑计算结果精度以及和计算量的情况下,选取的计算域各部分网格的详细信息见表2。

图4 凸轮转子泵网格Fig.4 Grid model of rotary lobe pump

表2 计算域网格数Tab.2 Computational domain mesh number

3 非牛顿流体介质模型

猪粪是一种典型的幂律流体,其黏度随剪切速率的增大而减小,具有剪切稀化的特点,又被称为假塑性流体。众多学者通过试验对猪粪的流变特性进行测定,并验证了采用数值模拟的方法来对猪粪的流动进行分析的可行性[11]。

猪粪的流变特性满足幂律方程:

(3)

式中,K—— 稠度系数,Pa·sn

n—— 流变指数

τ—— 剪切力,Pa

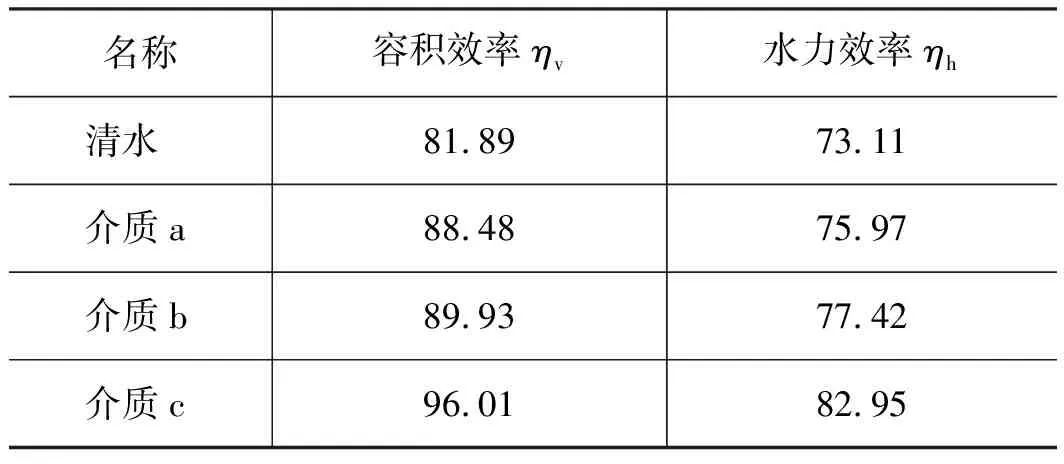

假塑性流体的流变指数n的取值范围为0 表3 不同浓度下猪粪的K和nTab.3 K and n values of pig manure with different concentration 非牛顿流体的流动受到质量守恒、动量守恒和非牛顿流体的黏度影响,本模拟未考虑温度影响,不讨论能量守恒方程,假设流体流动状态为湍流,采用Realizablek-ε模型可以更好地模拟其流动情况[13]。 其中,采用非牛顿流体的黏度变化公式如下: (4) 式中,η—— 动力黏度,Pa·s 采用有限体积法求解,速度-压力耦合选用SIMPLEC算法,采用二阶迎风格式离散控制方程组并进行迭代求解,代数方程迭代采取亚松弛。固壁面设为无滑移壁面,近壁面按标准壁面函数法处理。 对凸轮转子泵进行非定常流场数值模拟,在凸轮转子泵旋转运动过程中,动网格模型可以获得凸轮转子泵流体域随时间变化的流场特征,下一个时间步计算是由当前时间步计算结果确定,各时间步凸轮转子泵流体域网格变形基于边界条件新的位置。动网格计算模型表示为: (5) 式中,u—— 速度 us—— 动网格变形速度 Γ—— 扩散系数 Sφ—— 通量源项 ∂V—— 控制体边界 式(5)中,第一项可用一阶迎风差分格式表示为: (6) 其中,i表示当前时间步,i+1表示下一个时间步,从而实现时间步的递进。 进口采用压力进口边界条件(pressure_inlet),进口压力设置为0 MPa。出口采用压力出口边界条件(pressure_outlet),出口压力设置为0.4 MPa,设定转子转速为400 r/min,旋转一周需要0.15 s,设置时间步长为1×10-4s,计算转子泵旋转2周(0.3 s)时间内的非定常特性。将2个转子轮廓设为动边界,采用Profile文件进行转子的运动定义和动网格的设定。 图5为0.09,0.11,0.13,0.15 s时中心截面上的压力分布情况。从图5中可以看出,在抽送4种介质时,随着转子的转动,从泵腔的进口区域到出口区域的压力逐渐升高。凸轮转子泵的2个转子转动时,吸入室随着转子退出啮合,容积增大,压力降低形成低压区,将吸入的介质送入独立工作腔室,随着转子的转动,独立工作腔室的压力逐渐升高,形成压力过渡区,之后被带到排出室排出,形成高压区。相同时刻下,在压力过渡区域,介质a,b,c比清水的压力分布更加均匀,并且随着猪粪浓度的增大,压力梯度降低,压力逐渐增大。由于转子泵的进出口通过转子间间隙和转子与腔壁的极小间隙连通,因此在间隙处容易受到挤压而形成极低的压力分布。当猪粪浓度的增加使得稠度系数变大,工作腔室内的黏度因为剪切速率低而相对较高,受到缝隙处挤压回流的影响较小,所以压力相对更高,出口处的高压对工作腔室和进口区域造成的影响较小,而清水黏度低且容易受到缝隙处挤压而出的高速回流的影响。 图5 压力分布Fig.5 Pressure distribution in rotary lobe pump 图6为0.09,0.11,0.13,0.15 s时中心截面上的速度分布。从图6中可以看出,抽送4种介质时的进口处流动都比较稳定,与其稳定的进口压力分布相符合。在转子入口的转子叶峰附近有漩涡出现,随着猪粪浓度增大,漩涡的尺度更大;在两转子间隙处由于吸入室与排出室的压差,当两转子啮合时,在其间隙处形成速度突变,并在进出口接近转子间隙处产生流动分离和漩涡;在排出室都会形成漩涡和返流现象,并随着转子的转动呈现周期性变化,从而引起振动和噪声问题;在出口段,产生的漩涡随着猪粪浓度增大而增大,近壁面处的流动速度减小,出口段的速度分布变化呈周期性变化;在转子的独立工作腔室处,同一时刻下,随着猪粪浓度的增加,漩涡减少,流动速度降低,速度分布变得更加均匀。这是由于转子与泵腔壁的间隙会形成高压侧流向低压侧的高速返流,从而与该腔室内的流体混合从而产生漩涡,而腔室内的非牛顿流体黏度相对较大,受影响小。 图6 速度分布Fig.6 Velocity distribution in rotary lobe pump 图7为定转速400 r/min时,出口压力随时间的变化图。当转子转动1周,时长为0.15 s,其中每个转子叶峰经过出口区域3次,因此会将抽送介质挤压泵出6次。出口压力图中的曲线都形成具有6个波峰和波谷的规律性波动,1个波动周期为0.025 s,波动频率为40 Hz。当抽送清水时,出口压力波动幅值最大,为0.408~0.414 MPa,随着猪粪浓度的增加,压力脉动幅值减小,出口压力增大,使得进出口压差增大,从而使得抽送流量增大。介质a,b,c在波峰和波谷出现同抽送清水时相对应的“尖角”。由于非牛顿流体的黏度在转子转动过程中,受到的剪切力增大,黏度降低,而非牛顿流体在转子泵腔内部的黏度分布不均匀,黏度会改变流体内部作用力,改变流体内部的摩擦力,使流动状态发生改变。 图7 出口瞬时总压曲线Fig.7 Outlet instantaneous pressure of rotary lobe pump 图8为抽送4种不同介质时的频域脉动图,凸轮转子泵在工作时两转子相互啮合,转速为400 r/min,故转频f=6.7 Hz;叶片数为Z=3,故叶频T=20 Hz。从图8可以看出,凸轮转子泵在抽送4种不同介质的压力脉动规律一致,主频出现在2倍叶频40 Hz处,除40 Hz的主频外还会出现次频,出现的次频则在40 Hz的倍数处。而抽送清水时主频的脉动峰值最大,介质a,b,c的脉动峰值依次有所减小。说明凸轮转子泵的压力脉动特性主要受到凸轮转子泵的转子叶片数、转速影响,非牛顿流体会降低其压力脉动幅值。 图8 出口压力脉动频域图Fig.8 Frequence apectram of pressure pulsation 从图9中可以看出,出口流量出现同出口压力变化相对应的规律性的脉动,每隔0.025 s出现1个波动周期,转子转动1个周期则出现6个波峰和波谷,波动频率出现在2倍叶频40 Hz处。抽送清水时的流量脉动范围在12~16 kg/s,由于抽送非牛顿流体时出口压力有所升高,使得进出口压差增大,所以出口流量相对应的增大。在抽送介质a,b,c时,波峰和波谷处形成与出口压力脉动曲线相对应的“尖角”形状,随着输送猪粪浓度的增大,流量脉动幅值减小。说明抽送非牛顿流体时的稳定性优于抽送清水,并随着稠度系数的增大,流量脉动降低。 图9 出口瞬时流量Fig.9 Outlet instantaneous flow of rotary lobe pump 通过使用流量脉动系数α来表征凸轮转子泵流量脉动的强弱,通过式(7)计算: (7) 式中,Qmax—— 最大出口流量,kg/s Qmin—— 最小出口流量,kg/s Qave—— 1个转动周期的平均流量,kg/s 图10、图11是平均流量和脉动系数同转速压差的关系。图10中,压差为0.4 MPa时,随着转速的增大,各个介质的出口流量增加,脉动系数减小;图11中,相同转速时,随着压差增大,各个介质的出口流量有所降低,脉动系数增大;凸轮转子泵相同转速或相同压差的工况下,清水的出口流量最小,脉动系数最大,而介质c的出口流量相对最大,脉动系数相对最小;说明抽送非牛顿流体时的性能和稳定性更好,且随着随着猪粪浓度的增大,稳定性变得更好。 图10 平均流量和脉动系数与转速的关系Fig.10 Relationship between α with flow rate and rotational speed 图11 平均流量和脉动系数α与压差的关系Fig.11 Relationship between α with flow rate and pressure 转子泵的容积效率为: (8) 式中,Qs—— 实际输送介质的流量,kg/s Q1—— 理论输送介质的流量,kg/s 容积式转子泵的水力效率ηh为: (9) 式中,M—— 2个转子的扭矩总和,N·m ω—— 角速度,rad/s 表4为转速400 r/min、压差0.4 MPa时的效率数据,水力效率整体上低于容积效率,在抽送清水时的容积效率和水力效率最低,分别为81.89%和73.11%,随着猪粪浓度的增加使得容积效率和水力效率变大,说明该设计参数下的凸轮转子泵对于高稠度系数的非牛顿流体的抽送优于清水介质。 表4 不同介质的效率Tab.4 Efficiency of pig manure with different concentration % 本研究通过凸轮转子泵抽送清水及非牛顿流体进行数值模拟,通过分析数值模拟结果得出以下结论: (1) 转子泵在抽送4种介质时,从泵腔的进口区域、独立工作腔室到出口区域的压力逐渐升高,随猪粪浓度增大,独立工作腔室的压力增大,各区域内的压力分布呈周期性变化; (2) 在转子泵腔内的各间隙处,存在因间隙间的挤压而产生的速度突变,随着猪粪浓度增大,独立工作腔室的速度分布更加均匀,吸入室和出口段形成的漩涡更大,近壁面处的流速降低; (3) 4种介质的压力脉动规律一致,主频出现在2倍叶频40 Hz处,随着猪粪浓度增大,压力脉动幅值减小; (4) 出口流量变化规律符合压力脉动规律,随着猪粪浓度的增大,流量、容积效率、水力效率逐渐增大,出口流量脉动系数逐渐减小,说明了采用转子泵对非牛顿流体抽送,运行的性能是优于抽送清水介质的。

4 凸轮转子泵内流场数值模拟方法

4.1 非牛顿流体介质流动模型

4.2 动网格模型

4.3 边界条件

5 不同介质的内流特性分析

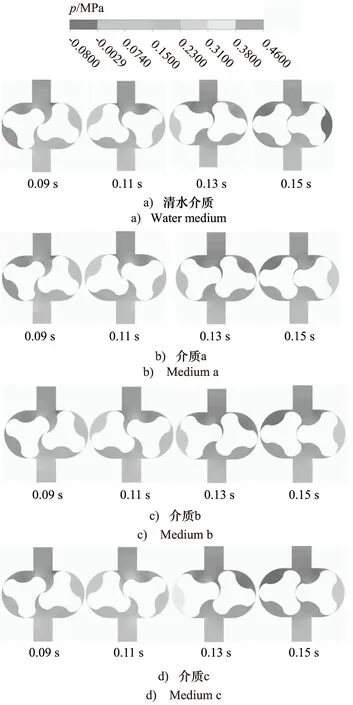

5.1 压力分布

5.2 转子腔速度分布

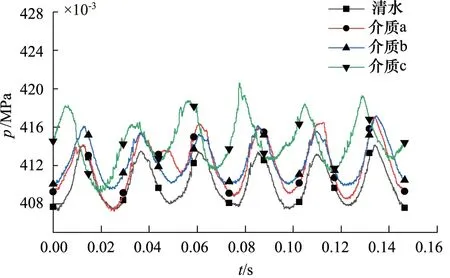

5.3 压力脉动

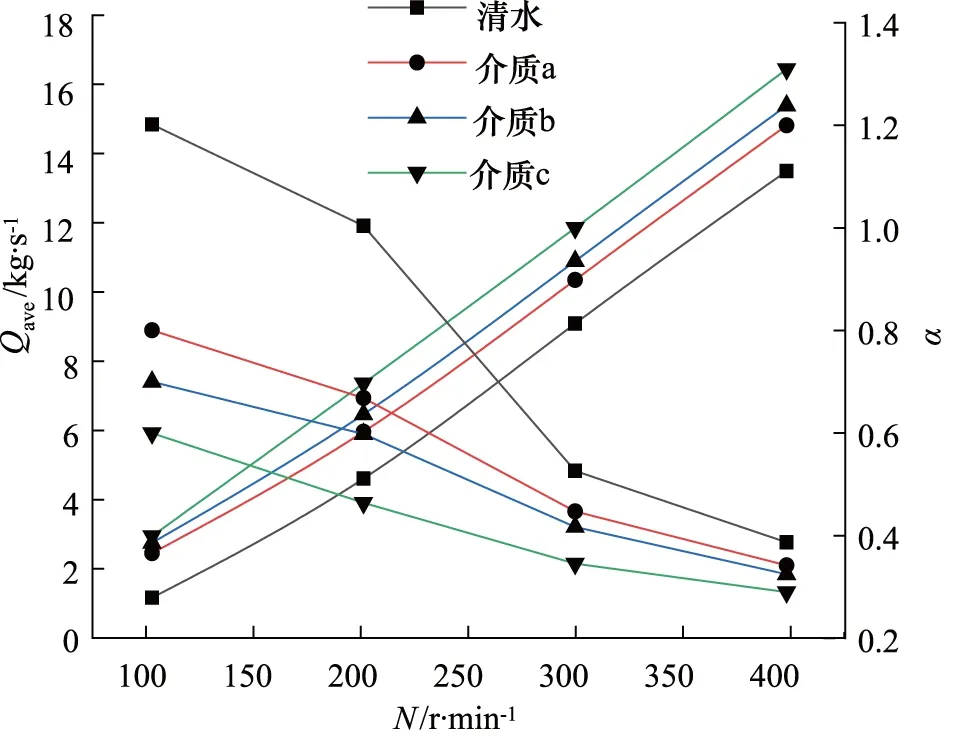

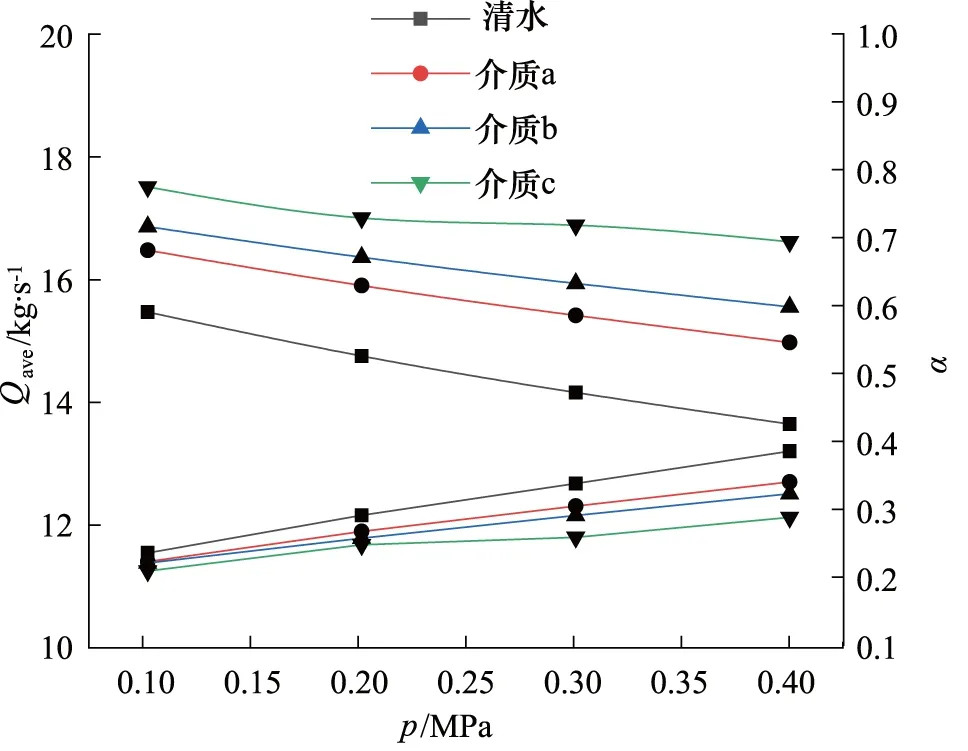

6 外特性预测分析

6.1 流量特性

6.2 效率

7 结论