基于应力均匀化的超纯水隔膜阀隔膜优化

闵 为,李 成,王金林,段 沛,霍为佳

(兰州理工大学 能源与动力工程学院,甘肃 兰州 730050)

引言

超纯水隔膜阀是在传统阀门的阀芯上安装一种特殊材料制成的隔膜,具有耐化学腐蚀、结构简单、低离子析出等优点,广泛应用于半导体、航空航天、生命科学等领域[1-2]。

20世纪80年代起,国外学者为提高隔膜阀的使用寿命,对隔膜阀结构进行了一系列的优化。TSUTOMU S等[3]将隔膜设置为多层形式:镍合金、不锈钢、合成树脂等(3个隔膜层材质不需相同),采用多层膜的结构增加隔膜寿命。TOSHIAKI I等[4]采用了柔性隔膜,并与链接机构紧密贴合,防止隔膜褶皱,以延长隔膜的使用寿命。JOHNSON M W等[5]在堰部下面增加一个支承构件,有效防止堰和其他阀元件因受力形成翘曲和蠕变,延长了隔膜阀的使用寿命。GASHGAEE I等[6]通过在活塞和隔膜连接端开孔,采用气压分布压紧隔膜,使隔膜闭合紧密,减少气泡产生,降低隔膜所受应力,延长了隔膜的使用寿命。PEDERSEN等[7]采用夹断式的流道结构,减少了流阻和压强。在管道中心设置一立柱,可以减少弹性件的变形,延长隔膜寿命。文献[8]将隔膜制作成向着阀座微微凸起的形状,同时阀座相应地向着薄膜凹进设计,用增大表面的支撑力的方式来延长隔膜的使用寿命。

超纯水隔膜阀在国内的研究起步晚于国外。张逸芳等[9]提出了运用CFD进行隔膜阀流量系数仿真计算过程中的关注点,分析了隔膜阀流量系数仿真计算结果及其计算精度。文献[10]采用在阀盖上开设通孔,通孔上方连接指示盒,并设置有指示杆的方法,提出了一套检测隔膜是否失效的方法。

针对应力集中和疲劳寿命,柯尊忠等[11]分别采用有限元法和数学规划法相结合的结构优化设计方法对边界形状进行优化设计,有效地降低了应力的峰值。王小毓等[12]采用FEMFAT疲劳仿真软件,结合曲轴材料、表面加工工艺、应力循环特征等因素,综合分析后得出曲轴的疲劳极限及安全系数。

上述学者为延长隔膜阀的使用寿命,对隔膜阀进行了改进和优化。本研究采用流固耦合仿真与应力分析的研究方法,针对超纯水隔膜阀在工作中的受力特点,从应力均匀化的角度来优化隔膜结构,以提高隔膜阀的疲劳寿命。

1 超纯水隔膜阀

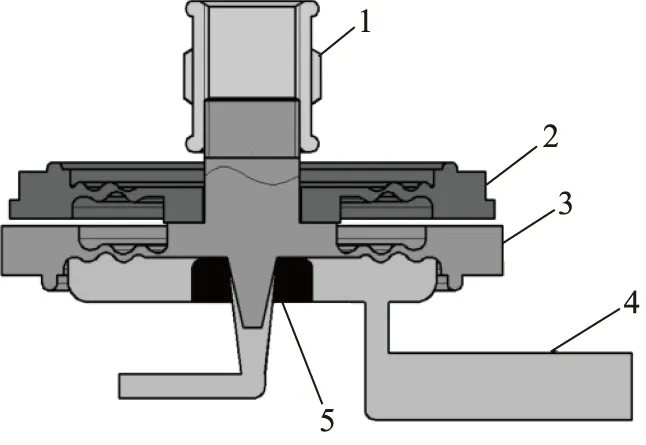

超纯水隔膜阀结构简单,由阀体、隔膜和执行机构组合件3个主要部件构成。该阀在阀体和阀盖内装有一种PTFE(聚四氟乙烯)或者PFA(可溶性聚四氟乙烯)制作而成的隔膜,能理想地控制多种工作介质,但工作温度通常受隔膜和阀体衬里所使用材料的限制。阀门开启时,流体从左端流入,执行机构拉动隔膜离开阀座开启阀门,流体从右端流出;阀门关闭时,执行件压缩隔膜使隔膜与阀座贴合,关闭阀门,如图1所示。

2 超纯水隔膜阀仿真研究

为研究超纯水隔膜阀在真实工作情况下的受力特点,对超纯水隔膜阀的启闭过程进行了流固耦合的仿真计算,并对其应力变化情况进行了详细分析。

2.1 网格无关性验证

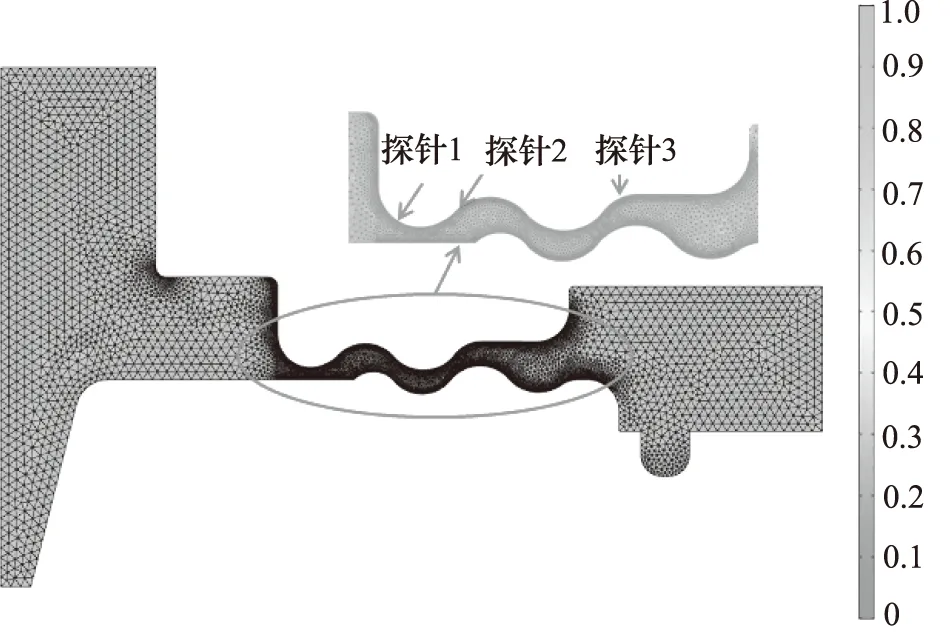

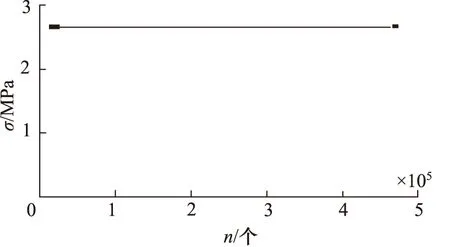

为缩短计算周期,保证计算精度,在计算前对所要使用的离散网格模型进行了网格数量无关性验证。分别对网格数目为17298个、23937个以及468920个的离散网格模型进行计算,同一点的应力值均保持在一个定值。在综合考虑计算精度与计算周期的条件下,采用网格数目为23937个的离散化模型进行仿真计算,划分好的网格和计算结果分别如图2和图3所示。

1.执行机构组合件 2.阀盖 3.隔膜4.流道 5.阀座图1 气动超纯水隔膜阀示意图Fig.1 Schematic diagram of pneumatic ultrapure water diaphragm valve

图2 隔膜离散化网格模型Fig.2 Diaphragm mesh

图3 网格无关性验证Fig.3 Grid-independent verification

2.2 流固耦合仿真

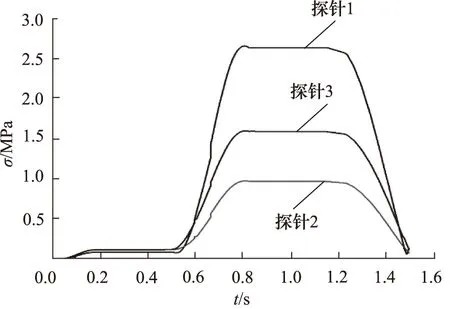

在流固耦合的仿真中,工作介质为25 ℃的超纯水,固体材料的杨氏模量为280 MPa,密度为2190 kg/m3,泊松比为0.42。为了保证流场连续性,首先给定0.02 mm 的阀口开度。为了保证模拟接近于真实,设定阀门在0.5~0.8 s为开启过程,0.8~1.2 s为保持过程,1.2~1.5 s为关闭阀门的过程。隔膜启闭过程、隔膜应力随时间变化曲线、最大阀口开度状态下隔膜应力云图和最大阀口开度状态下流场压力分布云图分别如图4~图7所示。

图4 隔膜启闭过程Fig.4 Opening and closing process

从流固耦合的仿真结果来看,随着阀口开度的增加,隔膜各点处的应力均近似成线性关系,如图5所示。由于入口压力在0.2 s内阶跃至0.069 MPa,所以阀门在未开启前也存在一段线性压力。在阀门的开启到关闭,除了由于压力超调量产生的一个峰值外,其他地方均成线性关系。

图5 隔膜应力随时间变化曲线Fig.5 Diaphragm stress versus time curve

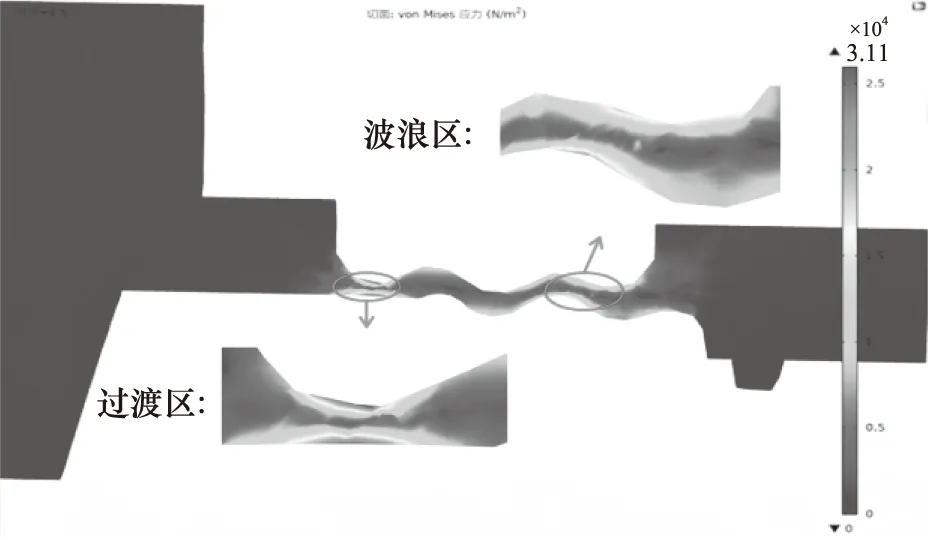

图6是隔膜的应力分布云图。由图可知,在隔膜的过渡区和波浪区附近存在较大的应力集中,应力最大值出现在隔膜的过渡区上表面,为3.11 MPa;下表面最大应力2.56 MPa。波浪区的应力相对较小,最大应力出现在波浪区的下表面,为1.89 MPa。在隔膜的其他部位,没有存在应力的明显集中,表明过渡区和波浪区是隔膜的疲劳危险区,隔膜最容易在这2个区域产生疲劳破损;而且在波浪区易产生疲劳裂纹,是造成疲劳破损的结构应力集中因素。由图7可知,在隔膜开启的过程中,压力和流速也一直随时间的增加而增大,流场冲击阀芯,应该在阀芯周围处产生最大应力,但最大应力产生在离阀芯较远处的区域。

图6 最大阀口开度状态下隔膜应力云图Fig.6 Diaphragm stress at maximum valve opening

图7 最大阀口开度状态下流场压力分布云图Fig.7 Flow field pressure distribution under state of maximum valve opening

基于隔膜应力峰值出现在阀门完全开启且不在阀芯附近。猜测隔膜失效的主要因素是机械拉伸所导致的,故隔膜在只有机械拉伸的情况下进行仿真,并与流固耦合进行对比。

2.3 应力分析

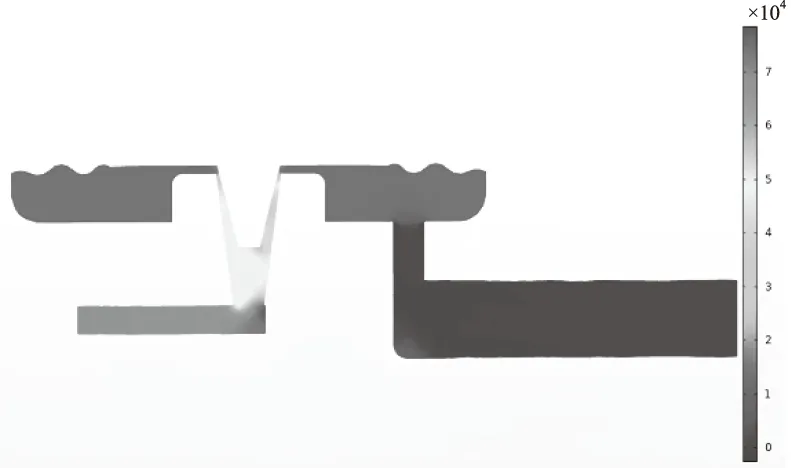

由于隔膜为轴对称结构,故可选取隔膜的任一截面进行应力分析,在只有机械拉伸作用时,隔膜在最大阀口开度时的应力状态分别如图8、图9所示。

图8 隔膜应力云图Fig.8 Diaphragm stress

图9 隔膜表面应力分布曲线Fig.9 Diaphragm surface stress distribution curve

图8中可以看到,在没有液压力的作用下,隔膜在受力后的应力集中点与流固耦合中的应力集中点基本重合。由图9可知,隔膜的最大应力为3.05 MPa,且存在2处应力集中点,分别位于隔膜的过渡区和波浪区。过渡区为阀芯主要部分和波浪区的连接点,在受到执行机构的拉力之后,相当于一处悬臂梁,故产生了应力集中。而在波浪区,由于隔膜结构的多样性导致了加工工艺的复杂性,使波浪区外表面存在肉眼可见的加工痕迹,则波浪区在受到拉力之后容易产生应力集中。

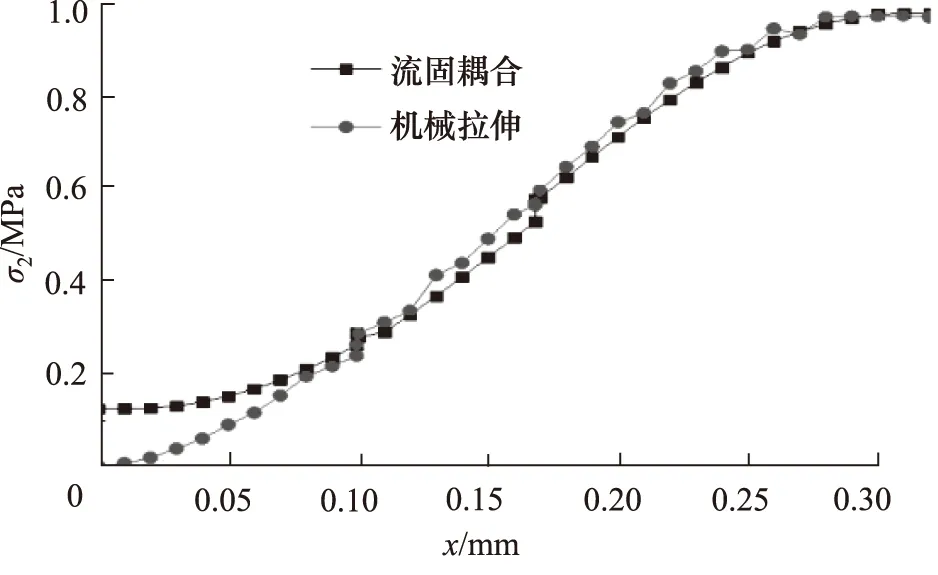

在0.5~0.8 s的时间,阀口开度从0 mm拉伸至0.32 mm,故在取流固耦合和机械拉伸的仿真对比时,将0.5 s作为0 s定义,取2号探针处的数据进行分析,如图10所示。由于在流固耦合中,入口压力在0.2 s内阶跃至0.069 MPa,所以在阀门并未开启前,隔膜已经受到了液压力的作用,故流固耦合仿真的应力不是从0 MPa开始。在阀门开启后,由图可知,随着阀口开度的逐渐增加,隔膜受到机械拉伸的应力逐渐增大,由于流固耦合存在液压力的作用,使得其与机械拉伸对隔膜产生的应力存在相互抵消。故在阀口开度为0.10~0.32 mm过程中,机械拉伸所产生的应力比流固耦合中隔膜受到的应力高;而在阀口开度达到最大时,隔膜受到的最大应力基本一致,可以认为流场对隔膜所产生的应力基本可以忽略。

图10 2号探针处应力对比Fig.10 Stress comparison at No.2

3 隔膜结构优化

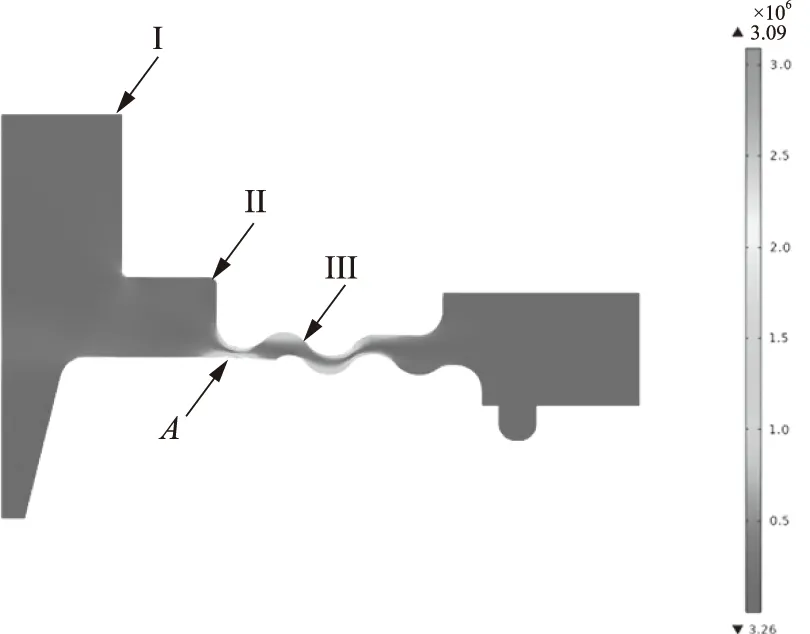

对机械拉伸作用下的仿真进行部分优化,如图11所示。

图11 仿真结果放大图Fig.11 An enlarged view of simulation results

将隔膜分为图中Ⅰ,Ⅱ,Ⅲ 3个区域。当隔膜向上拉伸时,可以认为是Ⅰ带动Ⅱ,Ⅱ带动Ⅲ向上移动。由于Ⅱ与Ⅲ处的交接点A面积发生急剧的变化,导致应力集中。而在隔膜上下移动的过程中,降低隔膜的最大应力与应力幅值成为了提高隔膜寿命的关键因素。对Ⅰ,Ⅱ的端面进行优化,避免隔膜在向上拉伸时,由于端面发生急剧变化而产生应力集中。将区域Ⅲ的形状进行优化,便于提高加工的精度,同时减小因加工所导致的应力集中。优化之后如图12和图13所示。

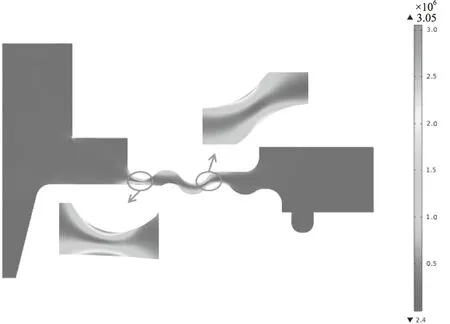

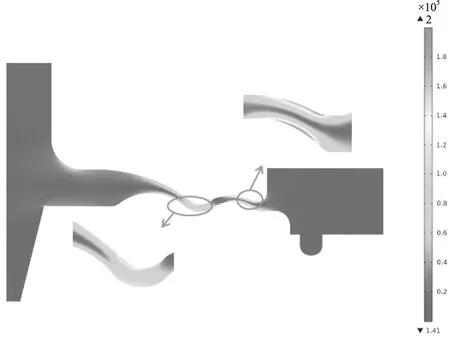

从图12可看出,隔膜的最大应力降低至2.0 MPa,说明优化效果明显。

图12 优化之后的隔膜应力云图Fig.12 Diaphragm stress after optimization

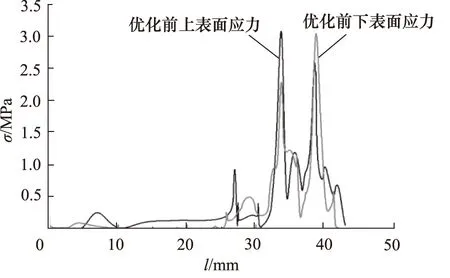

从图13可以看出,在对隔膜优化前,隔膜存在4处应力集中的地方,应力分别为:3.11,2.59,2.27,3.05 MPa。优化后的峰值点为:2.00,1.28,1.27,1.36,1.70 MPa。对比优化前后,隔膜的最大应力明显降低;且优化后的隔膜在工作时的应力趋于均匀化,有利于提高隔膜的使用寿命。

图13 优化前后应力分布Fig.13 Stress comparison before and after optimization

4 结论

本研究以超纯水隔膜阀为研究对象,结合理论分析及COMSOL模拟仿真方法,分析了超纯水隔膜阀使用寿命的影响因素,提出了超纯水隔膜阀的结构优化方案。

(1) 超纯水隔膜阀隔膜受到的应力与阀口开度成线性关系,当阀门完全开启时应力出现峰值;

(2) 小流量、低流速的超纯水隔膜阀,流场对隔膜在启闭过程中受到的应力影响较小,隔膜失效的主要因素是机械拉伸所引起的疲劳损坏;

(3) 超纯水隔膜阀在过渡区和波浪区存在着明显的应力集中,在对其进行优化后,应力波动幅值明显降低,故超纯水隔膜阀的结构还存在较大的优化空间。