水轮机抗泥沙磨损技术的研究

刘炜

摘要:针对我国水轮机在含沙水流磨损较严重的情况,介绍了水轮机主要易磨损部件的抗泥沙磨损措施。在机组合理选型,材料的选择,抗磨层表面喷涂技术等方面提出了有效抗磨措施。

关键词:水轮机 泥沙磨损 技术

1、简述:

我国大陆水力资源可开发容量在3.8亿kW以上,水力资源位居世界第一。但我国河流特点之一是含沙量比较大,年平均输沙量在1000 万t 以上的河流有115 条,直接入海泥沙总量达1914 亿t,我国各水电站水轮机受泥沙磨损问题突出。由于磨损,水轮机效率降低,出力明显下降,年发电量减少;水轮机大修周期缩短,比单纯气蚀的检修期长且工作量大,检修费用大大增加;还影响正常开、停机,因而降低了机组运行的可靠性和灵活性。因此研究水轮机的抗泥沙磨损技术对我国水电事业意义重大。

2、水轮机的磨损和失效特征

水轮机主要部件转轮、转轮室、叶片、抗磨环、底环等部位运行一段时间后,就会出现光滑密实坑槽、针孔、麻点、麻面、波纹、蜂窝状等缺陷。材料的失效是由气、液、固等组成的多相流引起的,有液一气双相流空蚀、液一固双相流冲刷腐蚀磨损破坏形式,也有材料的腐蚀疲劳破坏形式,还存在空蚀、冲蚀磨损、腐蚀及疲劳彼此间的相互促进效应,在含沙水流中泥沙磨损更是其失效重要原因。泥沙磨损主要指当水流挟带悬移质泥沙和推移质泥沙运动时,具有一定动能的硬质沙粒对水力机械过流部件表面反复冲击和切削带来的磨粒磨损。

3、泥沙磨损措施

3.1沙磨损因素

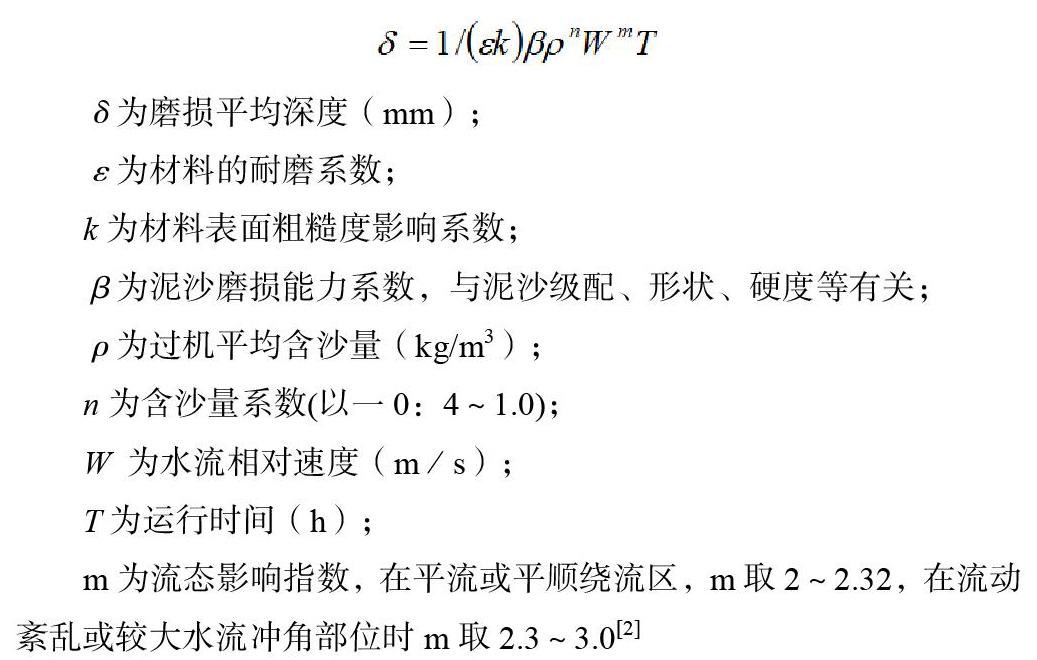

据国内外研究表明,泥沙磨损量可以用如下公式计算:

m为流态影响指数,在平流或平顺绕流区,m取2~2.32,在流动紊乱或较大水流冲角部位时m取2.3~3.0

在泥沙磨损中,大量试验表明,对于泥沙颗粒,粒径小于 0.025mm 的泥沙基本不造成磨损,粒径大于0.025至0.4磨损量显著加剧,粒径越大磨损越严重。粒径大于0.25的硬质颗粒和粒径大于0.4的软质颗粒为有害颗粒。公式也表明,磨损与水流相对流速的2~3次方成正比,因此速度是影响磨损的关键因素。

3.2 水轮机选型

采用适当降低水轮机参数水平,降低相对流速,国外经验认为对多沙河流电站水轮机的相对流速不大于45 m/ s 比较合适;合理降低比转速,改变叶片数,优化结构设计,提高叶片加工精度以求减轻沙粒对水轮机的磨损。对于高水头的多泥沙水电站,且泥沙以石英和其他硬质材料为主时,宜选择冲击式水轮机。

3.3、水轮机各主要易损件的抗磨措施

(1)蜗壳:

通常来说蜗壳由于流速较低一般磨损轻微,但是当有推移质进入时,也可使底部磨出沟槽,严重的使钢板穿孔。

因此,壳体可采用低合金钢,如16Mn。进口处适当加厚。同时,将座环改成带蝶形边结构,可使水流更顺畅,从而降低磨损。

(2) 顶盖

水中含沙量大时,转轮间隙所受磨损增加,大量含沙水流射向顶盖内,并随转轮沿圆周高速运转,在离心力的作用下,比重较大沙粒就不停地作圆周摩擦运动,对顶盖构成磨损。一旦顶盖磨损穿眼,就会引发严重漏水,导致机组不能正常运行,同时金属因磨損严重变薄,强度降低振动增加,使水导油盆经常进水。因此顶盖在含沙水流中磨损严重,带来的影响重大。经研究,在水轮机内设计安装一道密封止沙装置,并配套设计制作止漏环、抗磨硅胶和压板抗磨效果良好。先将受损部位补焊平整后再内衬一层1.2 cm厚不锈钢护板(以便今后磨损后更换护板),外装用硅胶制成的抗磨损止沙装置挡住含沙水流进入顶盖内部。硅胶在弹性和水压下紧贴转轮锥面,在开机运行时,水能给硅胶起到润滑和降温作用,因此硅胶轻易不会受到磨损,从而达到抗磨止漏的目的。另外在顶盖板内加装挑流板,改变水流形式,亦能减轻磨损。

(3)固定导叶区:

固定导叶区一般有磨损但不严重,但是如果对固定导叶形线和安放角不够重视,则有可能造成水流紊乱,影响能量指标,同时造成磨损加剧。各水电站可根据水轮机模型资料优化固定导叶形线及安放角,合理改变固定导叶个数,材料采用低合金钢16Mn减轻磨损。

(4)活动导叶:

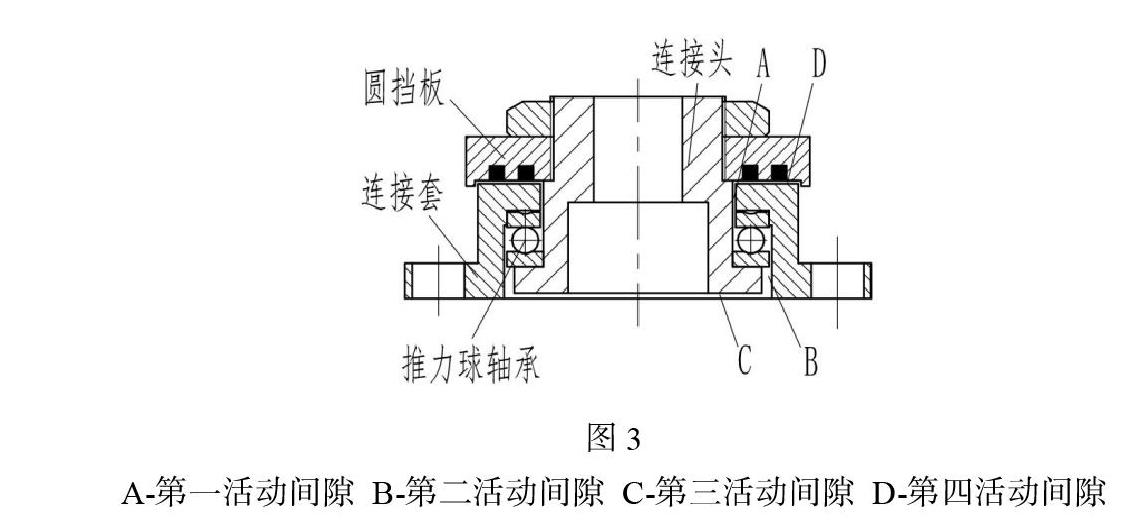

活动导叶区是磨损非常严重的地区,经过一个汛期的运行,很多电站导叶密封面都出现磨损,导致水轮机漏水严重,无法停机;由于导叶上下端面与顶盖底环存在较小的间隙,在导叶内外侧压差的作用下间隙流动是不可避免的,同时由于沿导叶弦长也是顺压梯度,故从外侧面断面间隙进入的水流首先收缩形成漩涡,并使抗磨板流速局部升高,沿断面进口造成严重磨损,即叶形磨损。

因此,可以将导叶采用含镍量不小于4%以及含铬量不小于13%的不锈钢板焊接制造,并焊接到锻钢或铸钢的不锈钢导叶杆上或采用不锈钢整体铸造,使之具有较好的抗泥沙磨损特性。

同时,可采用新型的导叶端面密封。这种新型的导叶端面密封是端部密封条方案:在每个导叶的上、下端面中线处开有凹槽并压人可拆卸和可更换的硬质合金、高强度合成材料造成的密封条,密封条与凹槽底接触的部位配置有橡胶或其它材料以保证导叶端部密封条与顶盖、底环上的抗磨板紧密接触,密封延伸至导叶杆,完全地密封住导叶上、下端部之闻的间隙;它随导叶转动,并与端部密封条的方向保持一致。另外,适当提高导叶的加工精度,也可以有效地抗泥沙的磨损。

(5)止漏环:

虽然固定止漏环以及与转轮上环和下环成为一体的转动止漏环是可拆卸和可更换的,但是在含沙水流中运行的转轮选择耐磨性能较好的材料制造这些止漏环,并且使固定止漏环和转动止漏环具有不同硬度,提高其耐磨性并延长其使用寿命是必要的。所以,止漏环必须用合适的不锈钢或合金材料制造,转动和固定止漏环的硬度差不小于布氏硬度40 点。

(6)转轮:

转轮作为水轮机转轮的主要工作部位,在含沙水流中极易磨损,其抗磨损能力直接关系到大修周期及水电站的经济效益。目前主要的抗磨损方法有:

1)涂抹环氧金刚砂浆抗磨层。在叶片上涂抹环氧金刚砂浆抗磨层,实践证明抗泥沙磨损效果很好。叶片正面在一个大修期内涂层面积有60 %~70 %较为完好。此方法工艺要求不高,非常经济,操作简便,效果良好(不足之处是涂层不能用于空蚀区),应用较广泛。

2)采用超音速( HVOF) 喷涂(碳化钨) 涂层。由原西安喷涂中心采用超音速火焰喷涂技术对转轮叶片进行了全方位表面涂层防护,经15 284 h 运行后,发现正面涂层完好,厚度无明显减薄;叶片外缘基本完好。

3)背面及转轮室环面铺焊不锈钢板条。以不锈钢良好的抗空蚀性保护母材,提高部件的寿命。在青铜峡水电站机组投运以来就使用此方法,但不锈钢板总是不能与基础很好地贴合,而且焊缝中不易排渣,焊接缺陷多。在强空蚀区内容易出现焊缝开裂,不锈钢板穿孔、脱落现象,寿命较短。

4)转轮叶片外缘加装裙边转轮叶片头部割圆角,在转轮叶片进水边正面磨蚀区加导流板。下环内表面加导流板。

5) 要求制造厂家采用数控铣床把叶片加工成型,并要求叶片表面粗糙度不超过6. 3μm,使之有较小的叶型误差和光洁度。

(7)底环(后盖顶)

在多泥沙河流中,底环的磨损也较严重。目前水轮机的抗磨板材料多采用抗磨蚀更好的超高分子量聚乙烯抗磨板材,取得了很好效果。在空蚀也较严重时,底环抗磨板采用聚氨酯材料中间夹带钢骨架形式,抗磨蚀效果很好。这种抗磨板的表面材料具有良好的弹性和韧性,能保证过流表面的型线,并且与整体浇注出的密封条能很好地解决导叶上下端面密封的难题。用这种材料做成V形密封条安装在导叶立面密封位置,在相邻导叶的压紧力下实现了立面无间隙,克服了水流的间隙空蚀。采用高速火焰喷涂技术,可进行金属喷涂,碳化物喷涂和特殊喷涂,亦可减轻底环的磨损。

3.4合理利用水库排沙措施

含沙量大于0.5kg/M3或者有害颗粒大于0.2kg/m3,必须采取工程措施排除,如果含沙量很高,即使比较细的颗粒(粒径0.1-0.05mm),对水轮机磨损仍然十分严重。

在黄河上的几座水电站中,有的水电站在设计时就没有考虑排沙设施,造成汛期大量泥沙过机;而且使大量粗沙过机,形成水轮机的严重磨蚀。如三门峡水电站改变水沙运行方式,汛期打开底孔排沙,使过机泥沙减少50%,粗沙减少 4/5,大大减轻了水轮机的磨蚀,使该电站得以汛期浑水发电。

4、结语:

水轮机因泥沙磨损而导致其能量特性变坏,会造成巨大的经济损失。因此我们要在吸取各个水电站经验的基础上,研究,明确水轮机及其导叶的抵抗泥沙磨损的措施这对于保证水轮机的长期稳定运行和延长其寿命是非常必要的。

参考文献:

[1]王志高 我国水机磨蚀的现状和防护措施的进展 水利水电工程设计 2002年第21卷第3期

[2]李国梁:水轮机的泥沙磨损及抗磨措施,1983年全国水电中青年科技干部报告会论文选集,水利电力出版社

[3]李茂清水电站水轮机顶盖抗磨技术改造 2007年第5期 农业电气化

[4]上官永红等 新疆红山嘴一级水电站水轮机抗泥沙磨损研究 2006年8月水电站机电技术

[5]徐秉均 减少转轮和导叶空化破坏和泥沙磨损的措施

[6]王世健 青銅峡水电站水轮机磨蚀及防护措施 2006年12月 水电能源科学

[7]黄河委员会三门峡水利枢纽汛期发电试验研究组 . 三门峡水利枢纽汛期发电试验研究报告[R]. 黄河委员会三门峡水利枢纽,2000,( 12):120- 121.