矿用电机车安全供电方案分析

宰青果

摘要:近年来,随着国内经济高速发展,对于煤炭等资源的使用需求越来越高。矿用电机车是现代矿山极为常见的运输设备,已然成为现代矿山的运营的重要组成部分。供电系统是矿用电机车可靠运行的关键基础。故为确保矿山健康稳定运行,避免不安全用电行为,本文就矿用电机车安全供电系统展开探究,期望对同行业者有所借鉴和帮助。

关键词:电机车;安全;供电技术

引言

对比于其它技术形式,电机车的引入可使用可以大大提升矿山工作效率,运力大大提高,操作也更为便捷,此外整个的成本投入也不大。但也需要认识到,在设备诉求较高的电能指出,大量投入使用的背景下,极有可能因为供电设计不合理等原因而造成不必要的人员生命和财产等损失。因此此次结合具体案例,分析了矿用电机车的安全供电策略,同时尝试发现潜在的安全隐患,对其未來安全供电升级策略予以探讨。

1.项目概况

矿用电机车以其稳固架构、运输能力强以及成本低廉、操作便捷等多方面优势在现代矿山中应用十分普遍,是当下核心的井下巷道运输设备,肩负着原料、器材、人员等多项运输工作。而由于巷道往往容量不大,工作条件复杂多变,人员和机车时常处在同个巷道内,因此可能会出现触电危险等情况。所以有必要对现场安全供电技术进行把控。

此次3660 运输系统牵引网采用 65t 电机车作牵引动力,牵引网路标称额定电压为直流 750V。整流装置采用六相十二脉冲整流方式。根据采矿分期开采划分及各水平电机车分布情况,设计考虑设置 2 座牵引变电所,分别设在 3660 水平重车线和空车线,其中空车线 牵引变电所命名为 1#牵引变电所;重车线牵引变电所命名为 2#牵引变电所。两个牵引变同时向 3660 水平的机车牵引、巷道照明及动力、放矿设备等供电。

2.安全供电技术设计

2.1变电站位置筛选

牵引变电所位置的确定,根据生产要求及矿山现状进行分配,考虑电气化铁道的平面分布,同时考虑各区间的列车运行密度。不与机械震动大的场所接近等因素,设计将每个变电所设置在负荷中心位置。牵引变电所的个数与网路电压、电气化铁路的平面分布、列车数量及运行条件等有关。按各级电压供电半径参考值和具体条件,确定出牵引变电所的个数为 2 个。为保证现场供电可靠,此次两个牵引变同时向 3660 水平的机车牵引、巷道照明及动力、放矿设备等供电。矿山牵引属二级负荷。牵引变电所采用双回路电源供电,电源电压 6kV,当一路停电时,另一路保证全部负荷。牵引变电所的计算容量,根据供电范围内的牵引网路连续负荷及最大短时负荷两者决定。

2.2供电和分区管理

牵引网路电压 750V,接触线选用 TCG-100 铜电车线。由 3660 布置的两座牵引变电所 825V 直流配电屏分别送出馈出线,敷设在针式绝缘子上,沿巷道顶板敷设。牵引接触网分段:接触网的分段为便于检修,尽量缩小故障范围,经济合理,满足电压降、导线载流量及系统保护的选择性和灵敏度的要求,还与铁路运输系统和矿山技术操作要求相配合。对于各主要运输线、主要车站及运输量较大的采场各阶段水平,检查机车上部的线路等都进行分段,以保证任何一段线路发生事故或检修时不影响其他线路工作。接触线分段处安装分段绝缘器,并根据需要安装分段开关。当部分区间接触线事故或检修时,将分段关打开,保证其它区段正常运行。

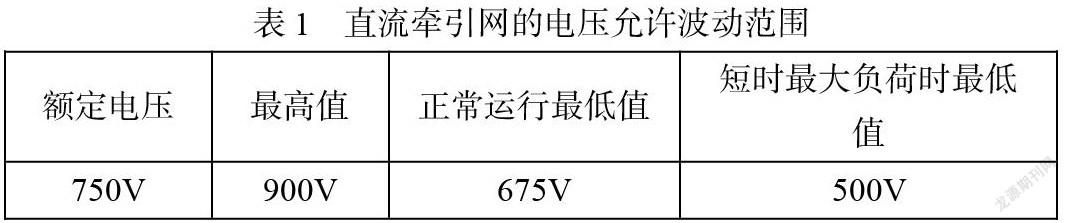

2.3供电网络及其压降设计

此次电机车主接触网的悬挂方式,采用单线弹性悬挂方式。接触线采用 TCG-100 铜电车线。根据电机车规格,接触线吊挂高度为 3m。因采区装矿点位无法设置主接触网,为保证电机车在装矿点位正常运行及停顿式装矿的需求,在此点位设置旁弓。旁弓设置为从顺序第一个装矿点前开始至最后一个装矿点结束。旁弓与正弓重叠区段不小于 45米。正常供电条件下最大电压降不超过牵引网路额定电压的 25%,在严重条件下网路的短时最大电压降不超过牵引网路额定电压的 40%。直流牵引网的电压允许波动范围见下表。

3.供电系统隐患及其改善策略

3.1供电系统隐患

不难发现,此次供电系统的设计进行了多方面的考量,在提升矿山现场供电可靠性、保障电机车供电安全等方面有着显著的效果。但也需要意识到,该供电方案也依然存在着一定的安全隐患,需要予以改善。结合该供电系统可以发现,供电系统的工作电压基本都在500V以上,实际工作电流也比较高。即便现场引入了必要的安全保护装置和措施,但是依然无法有效规避工作人员不小心触碰线路等情况。一旦发生误碰情况,高电压瞬间经过人体,极有可能导致重大安全事故。因此需要对这一问题,后期需要予以关注,并进行对应的改善。

3.2改善策略分析

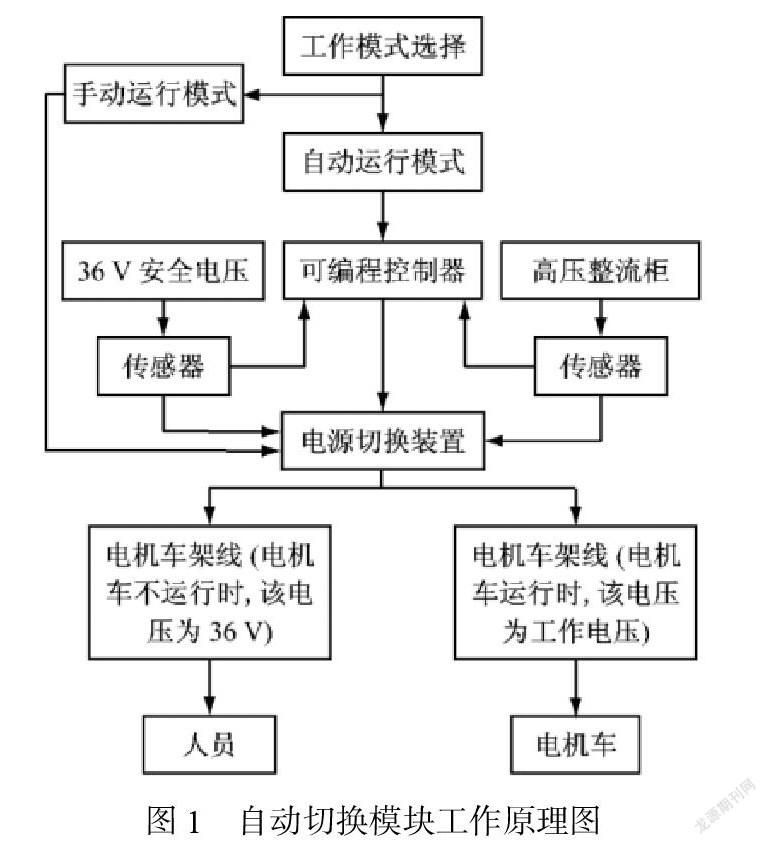

为确保电机车运行期间触电情况尽可能少的出现,可以从供电区间以及供电周期两个维度进行合理设计。首先,尽可能的减小电机车高压供电范围,对整个的架线区间进行分段处置,唯有电机车工作的区间才给予电能支持,而其它回路则处在不带电情况或是小于36V安全电压运行状态。对此,可以将整个的线路细分成多个部分,每段线路长度不宜高于200米,过长则安全风险也会随之增加,过短则可能导致成本过大。此外,在各段线路中配置针对的整流柜以及供电自动切换模块,结合安置于现场的感应模块实时检测信号,并把控工作电压和安全电压切换作业。

其次,尽可能的降低线路的供电周期,只是当电机车处在运行情况下才可以供电支持,供电系统为电机车提供高压直流电;一旦机车不工作,则自主的切断线路电源,跳至不带电状态或是小于36V供电状态。如下图所示为自动切换模块的主要工作原理。

如上图所示,由于系统不单单诉求检测信号为参照,还需要对人体安全予以检测,所以需要于但机车不运行情况下在线路中添加36V安全电压实时监测。

其次,尽可能的降低线路的供电周期,只是当电机车处在运行情况下才可以供电支持,供电系统为电机车提供高压直流电;一旦机车不工作,则自主的切断线路电源,跳至不带电状态或是小于36V供电状态。如下图所示为自动切换模块的主要工作原理。

4.结束语

矿用电机车在现代矿山生产过程中起到了极为重要的作用,保证其供电系统安全运行对于整个矿山的运营又有着重要价值。因此,相关单位需要切实意识到这一问题,引入科学性的供电保障措施,提升供电安全的同时,有效提高供电效率。

参考文献

[1]何莉. 矿用电机车常见的电气故障分析研究[J]. 世界有色金属,2021(4):2.

[2]秦杰. 矿用电机车常见电气故障的分析[J]. 机械管理开发,2020,35(2):2.