前导叶结构参数对大型轴流风机气动噪声的影响研究*

胡银杰 周水清 张 锴 杨 柯 王赤虎

(1.浙江工业大学机械工程学院;2.上海核工程研究设计院有限公司;3.嵊州市浙江工业大学创新研究院)

0 引言

控制棒驱动冷却风机、安全壳循环冷却风机等大型轴流风机具有大尺寸、叶片数多的特点,且流场结构由于动静叶耦合、动叶和导叶结构较为复杂,常常存在着二次流、旋涡等流动现象,并有流动分离的发生[1]。前导叶结构参数是轴流风机设计的主要参数,不仅与风机压力、效率等性能密切相关,还关系到内部流场的发展情况,直接影响噪声的大小。在轴流风机设计过程中确定合理的前导叶结构参数,对风机高效、低噪声运行具有重要意义。

国内外学者运用试验结合数字模拟方法对轴流风机气动及噪声的问题展开了大量的研究[2-5]。Gorrell等[6]研究了轴流压气机动静叶片在不同轴向间距时产生的损失,分析可知当轴向间距很小时,存在的附加损失是造成压比、效率下降的主要成因。叶增明[7]等对3种不同动静叶排轴向间距的多级轴流风机进行了数值模拟计算,分析认为在额定流量附近随着动静叶排轴向间距减少,动静叶片间距对风机的效率影响不大。吴秉礼[8]等对轴流通风机结构型式合理化和技术细节处理规范化进行了论述。Sirakov[9]对上游静子尾迹与下游转子叶顶泄漏流的干涉现象进行了数值分析,分析可知该干涉减少了转子叶顶的泄漏,从而改善了转子的气动性能。Oro[10]对一低速轴流风扇级进行了试验和数值模拟,研究了静叶尾迹对下游转子通道内泄漏流的发展、稳定性的影响。施立新[11]等人对某轴流风机做了关于动静叶相互干扰的实验研究。

目前国内外学者主要在前导叶结构参数对风机气动性能的影响研究较多,而对噪声影响的研究尚不多见。本课题组以某大型轴流风机为研究对象,通过改变动叶至前导叶轴向间距与前导叶弦长的比值,研究该比值对风机噪声及性能之间的影响。

1 研究对象及数值模拟方法

1.1 研究对象

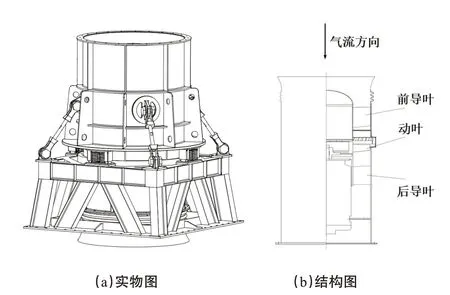

对某大型轴流风机结构进行研究,实物图如图1所示。其结构主要由筒体、前导叶、动叶、后导叶、整流罩、电机、扩压管组成。结构参数为:叶轮直径D=1.25m,叶片数Z=14,前导叶及后导叶数均为15,转速n=1485r/min,25℃下 流 量 为Q=82400m3/h,全 压Ptf=2300Pa。

1.2 计算模型及网格划分

图1 大型轴流风机结构图Fig.1 Structure of axial flow fan

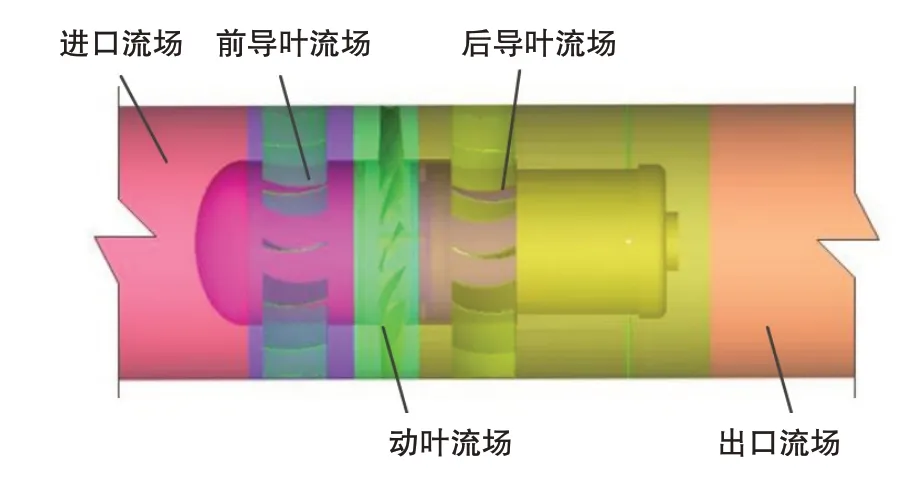

对风机的几何模型进行简化,提取出风机内部流道区域,将整个轴流风机流场分为进口流场、前导叶流场、动叶流场、后导叶流场和出口流场5个流场。如图2所示为简化后的风机流场图。

图2 风机流场Fig.2 Axial flow fan flow field

针对流域进行网格划分,风机的核心部件:动叶与前后导叶,通过Turbo Grid划分结构网格,以提高计算精度,动叶区域网格如图3(a)所示,图3(b)为静叶区域网格示意图;而对于形状较为规整的进出口流域,划分OBlock 网格。对于其余过流部件,由于其结构复杂且不规则,采用非结构网格划分并加密处理,要求第一个节点布置在粘性底层的区域内,使其y+值≤5。其中,Y+的经验公式为[12]:

式中:Vref为参照速度,m/s;Lref为参照长度,m;v为流体运动粘度,m2/s;y+为无量纲参数。根据经验公式计算,得到该边界层网格的第一层高度应小于0.65mm。

在网格质量达到要求后,还需对计算网格的独立性进行验证。如图4 所示,当风机总网格数量达到7×106左右时,数值模拟得到的风机全压值基本不变。因此,综合考虑计算准确性与计算时间,风机全流域网格数为7171397。

图3 网格模型Fig.3 Grid model

图4 网格无关性验证Fig.4 Grid independence verification

2 计算方法及验证

2.1 计算模型及修正

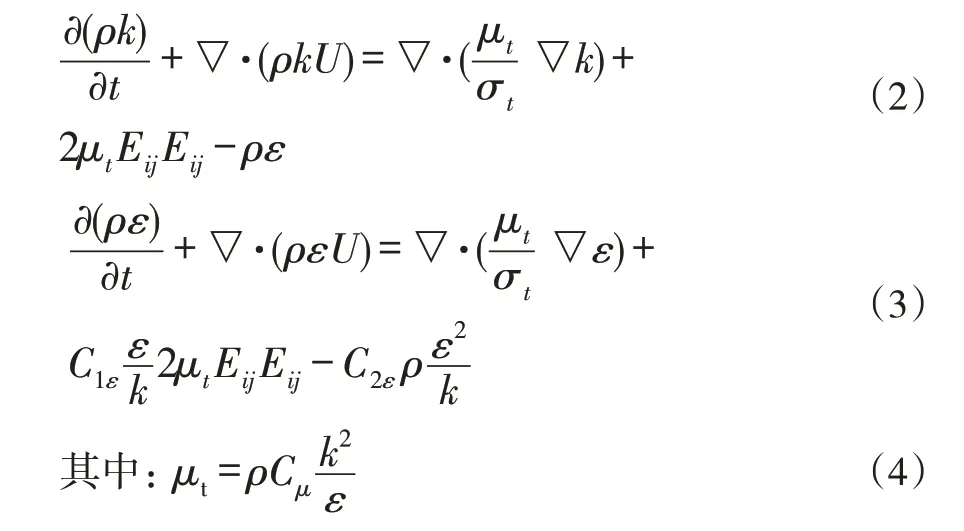

(1)标准k-ε模型是典型的两方程模型,是目前工程问题上最常用的湍流模型[12]。但是在风机近壁区,湍流发展并不充分,因此高雷诺数模型的涡流计算可能会出现一些偏差。基于此,需要针对涡粘系数对数值计算模型进行一定修正。

当流动为不可压,标准k-ε模型可以表示为:

式中ρ为流体密度;t为时间;k、ε为湍动能及湍动能耗散率;U为时均速度;σt为普朗特数;Eij为流体元变形率的时均分量;C1ε、C2ε为可调经验常数;Cμ为无量纲常数;μt为湍流粘性系数。

(2)标准k-ε模型采用公式(3)表达涡粘性,且近似取Cμ=0.085。根据Rodi[13]等的分析,由于ν2/k(ν2为垂直于主流方向的横向脉动速度)在计算域内不是常数,所用导致涡粘性系数Cμ也应不是常数。倪汉根[14]等人从模化的雷诺应力控制方程出发,引入必要的假设,推导出能够反映ν2/k影响的Cμ表达式:

本文基于以上Cμ的改进式来提高k-ε湍流模型的预测精度,在倪汉根[14]的推导中,由于假定=Cμk2/ε·(∂U/∂y+∂V/∂x)的形式,即在中已经包括了∂U/∂y+∂V/∂x的影响。

所以k和ε也间接包括了∂U/∂y+∂V/∂x的影响,故可在Cμ中舍弃∂U/∂y+∂V/∂x项,而采用下面更为简捷的改进式:

其中α1=0.254,α2=0.132。

在Visual C++的基础上对标准k-ε模型进行了湍流粘性系数的改进,并将新模型导入至Fluent 中,进行大型轴流风机流场的稳态计算[15-16]。

2.2 数值方法

选择25℃的空气作为工作流体,叶轮流域设为旋转域,定常计算采用多重参考系模型(MRF),进出口边界条件设置为Mass flow-inlet和Pressure-outlet。求解采用基于压力的隐式求解,采用修正后的标准k-ε湍流模型来求解三维雷诺平均Navier-Stokes 方程,选择SIMPLE 算法来耦合压力和速度,各项气动性能的指标参数设置为二阶迎风,当各计算残差值小于收敛残差1×10-5时,认为计算收敛。

噪声模拟采用大涡模拟结合声类比理论的FW-H方法,使用定常计算结果作为非定常计算的初始流场,时间步长设置为0.0001s,获取近场的流场信息。Fluent通过计算时域积分和面积分求解FW-H 方程得到风机的远场噪声。

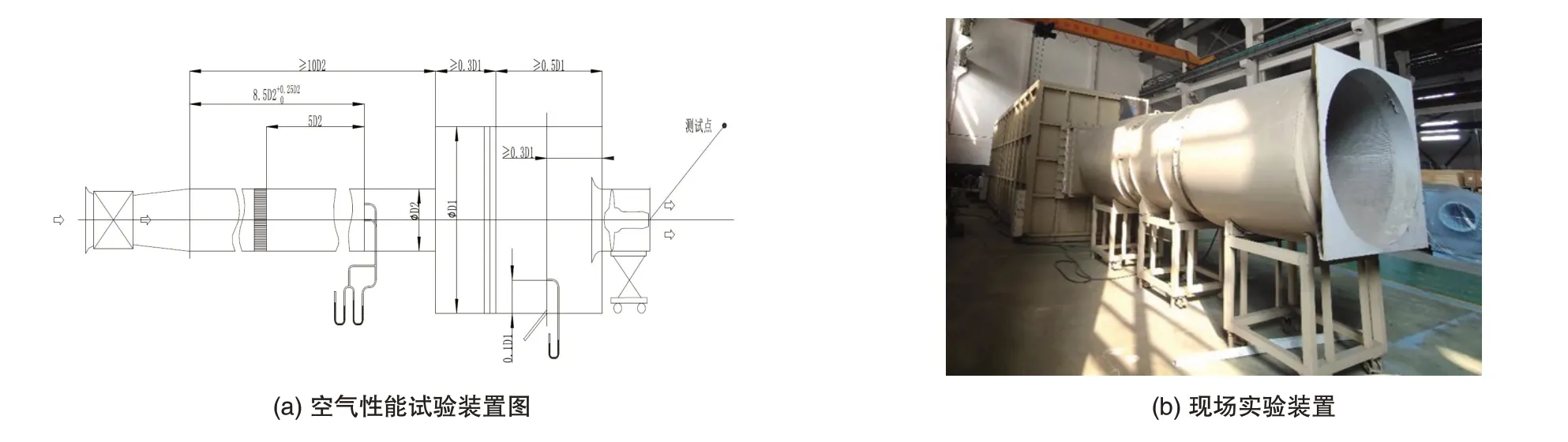

2.3 风机外特性试验

依据《GB/T 1236—2017 工业通风机用标准化风道进行性能试验》的规定和要求,使用C 型风室对本文中的大型轴流风机的空气动力学性能进行了测试。图5为试验测试用空气性能试验装置图和现场实验装置的照片。在进口集流器前端(气流速度为零)布置大气压力、温度及空气湿度综合测试仪,记录轴流风机不同运行工况下对应的空气参数数值,在常温常压下开展性能试验。测试过程中,通过调节进口节流装置实现风筒从全开至全闭调节过程,流量逐渐减小至零,读取10个不同流量工况下,毕托静压管压差值及进出口压力具体数值。

图5 气动性能实验装置Fig.5 Aerodynamic performance test equipment

将修正前后数值计算模型预测原型机性能结果与试验值作对比分析,得到如图6 所示的静压-流量性能曲线。

图6 试验和数值模拟性能曲线对比Fig.6 Comparison of test and numerical simulation performance curve

从特性曲线(图6)可以看出,当流量减小至80000m3/h 以下后,原模型(标准k-ε模型)与修正后模型的预测精度差异明显。虽然修正后模型计算值与实验值依然存在一定偏差,但最大误差已经降低至5%以内,符合工程计算误差要求[17],相比原模型已显著提高。因此认为该模型修正方法可靠性较高,可以为同类风机计算提供参考。

3 结构改型设计

3.1 设计原理分析

李景银[18]等研究发现对于既带前导叶又有后导叶的轴流风机,内部周期性的脉动力是由于前导叶排出的不均匀气流冲击动叶而引起。当气流流过前导叶时,由于存在尾迹,导叶排后气流是不均匀的,则流向动叶的气流的绝对速度会有周期性变化。此外,叶增明[19]等研究发现相对于动叶的进口气流角及气流冲角也是周期性变化的。因此,气流作用于动叶上的脉动力也是周期性变化的。

基于本文所研究风机为带前导叶的特殊结构,为剖析动叶至前导叶的轴向间距与前导叶弦长的比值对噪声的影响,下面将从旋转噪声形成机理进行分析:

通过上流导叶不规则流动产生的涡流与动叶叶尖气流的作用,建立涡流模型[20],在一定假设的前提下,由N-S方程和连续方程可推得涡流强度和间距的关系式:

式中:WQmax为涡流速度最大分量(m/s)、F为常数(由自由流状态决定)。

由式(6)可知,随导叶的轴向间距L增大,涡流速度降低,从而减小因前导叶不规则流动冲击动叶产生的升力脉动和噪声。故从理论上说明增大轴向间距,可减弱动叶与导叶相互作用,使噪声降低。

3.2 改型设计方案

由以上分析可知,动叶与导叶之间的相互干扰是影响气流脉动的关键因素。因此本文引入无量纲参数σ(表示动叶和前导叶的轴向间距与前导叶弦长的比值)来对风机性能进行调节。如图7 所示,其表达式为σ=L/C。分析当σ分别取0.25、0.50、0.75、0.85、1.00、1.25时,轴流风机内部流动以及噪声的变化情况,其中σ=0.85为原间距。

4 数值模拟及结果分析

4.1 性能曲线

风机的特性曲线可以直观的反映出风机的性能好坏。图8 为当σ 分别取0.25、0.50、0.75、0.85、1.00、1.25时的静压随流量变化的特性曲线,图8给出了不同σ值的效率随流量的变化规律。

图7 σ值定义Fig.7 σ value definition

由图8 给出的P-Q 曲线可以看出,在70000m3/h 到100000m3/h 流量范围内,σ 为0.75、0.85、1.00、1.25 的PQ曲线几乎重合,且相同流量时,随着σ值的减小,压力值越大。在额定流量附近σ=0.25的压力在相同流量下要比其他间距的压力高6%左右,随着流量的减小,不同σ值的压差越大。

由图9 可以看出:在70000m3/h 到100000m3/h 流量范围内,不同σ 值的效率曲线重合,表明在额定流量附近,风机的效率随着轴向间距的变化不大,可以认为轴向间距对风机效率没有影响。当小于70000m3/h 流量时,随着流量的减小,效率差逐渐增大,该流量范围为不稳定工况区域,比较轴向间距对效率的影响意义不大。

图8 不同σ值的性能曲线Fig.8 Performance curve of different σ values

图9 不同σ值的全压效率曲线Fig.9 Total pressure efficiency curve of different σ values

4.2 涡量分布图

图10分别为不同σ值在50%叶高处的涡量分布云图,从涡量分布云图可以看出:在前导叶区域,涡强度较高,导叶背面和腹面均有高强度涡存在,且腹面涡结构更加明显,由图中可见,涡从前导叶前缘处开始扩散,在中间区域形成高强度涡团,并在前导叶尾缘处有明显的脱落涡;前导叶与动叶间的区域存在尾迹涡:当σ≤0.5时,由于间距较小,形成的尾迹涡耗散速度较快,因此,此处尾迹涡较少;当σ≥1时,间距变大,该区域尾迹涡强度最小;当σ=0.75 时,该区域存在的尾迹涡最多;动叶区域高强度涡主要集中于叶片吸力面及叶片尾缘;当σ<1时,随着σ值增大,叶片高强度的尾缘涡面积逐渐减小;当σ≥1 时,尾缘涡变化不明显;在后导叶区域,高强度涡主要集中在导叶背面,叶道中有少量的涡,该区域涡强度随着σ变化不明显。

图10 不同σ值的涡量分布图Fig.10 Vorticity distribution with different σ values

4.3 噪声与流量变化曲线

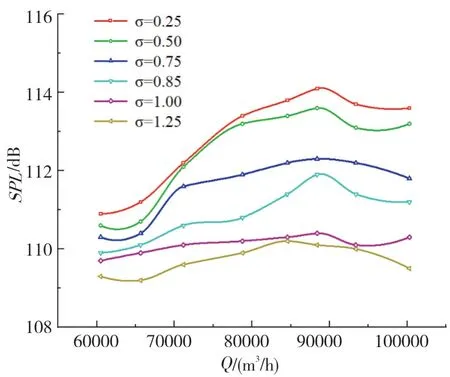

图11 不同σ值的噪声-流量曲线Fig.11 Different σ values of noise-flow curve

图11 为不同σ 值的噪声值随流量变化曲线图,从图中可以看出,不同σ值的噪声值随着流量的增大呈现出先增大后平稳的趋势。在流量低于70000m3/h的小流量工况下,不同σ 值对于噪声值虽有影响但并不明显,说明在小流量工况下,通过改变轴向间距来降低大型轴流风机噪声意义不大;当流量大于70000m3/h时,随着σ 数值越大,噪声值越低,且波动幅度随着σ 数值的增大而降低。在额定流量下,σ=0.25的噪声值最大,SPL=113.8dB,σ=1 的噪声值最小,SPL=110.2dB,改变σ 值使得噪声值降低了3.6 dB。由于相对轴向间距增大,有利于改善两级叶片的相互干涉情况,级间涡量减少,叶片处涡流噪声降低,因此总的噪声值也降低。而当σ≥1时,噪声值变化不大,且波动幅度也较低。

5 试验验证

噪声试验参照标准:《CB/T2888-2008 风机和罗茨风机噪声测量方法》,所选大型轴流风机直径为1250mm,因此,测点位于风机中心45°,1 倍直径(1250mm)的位置,图12 为噪声监测点设置示意图,图13为测试装置图。

得到不同σ值的噪声-流量曲线:

图12 噪声监测点设置Fig.12 Noise Monitoring Point Setting

图13 噪声测试装置Fig.13 Noise test device

图14 噪声测试结果Fig.14 Noise test results

通过上述测试,得到了不同σ值的噪声值随流量变化曲线图,如图14所示。可以看出,整体噪声值随流量变化的趋势为先增大后平稳,且随着σ 值变大,噪声值降低,波动幅度减小,与数值计算结果相吻合,当流量低于最高效率点时,气流流动均匀平稳,气流与叶片的相互冲击作用减弱,动静叶间的干涉现象缓解,叶尖涡也有所减少。试验值相比于数值计算值要偏大,这是试验测试过程中环境因素引起,但误差范围不超过5%,因此可以认为数值计算结果准确。

6 结论

通过数值模拟与试验相结合的方法对不同动叶至前导叶的轴向间距与前导叶弦长的比值下的大型轴流风机进行了分析与研究,得到了以下结论:

1)通过修正湍流粘性系数中的Cμ值,引入能够反映影响的Cμ表达式,基于Cμ的改进式来提高k-ε湍流模型的预测精度。修正k-ε模型后,各工况下风机静压计算值与试验值吻合,其性能曲线趋于重合,两者误差明显减小,且最大误差降低至5%以内。

2)当0.5<σ 时,改变σ 值对风机性能影响不大,该范围内随着σ 值减小,风机压力稍有升高,效率基本不变;当σ≤0.5 时,相同流量下,随着σ 值变小,压力有所升高;在额定流量附近,σ=0.25的压力要比其他间距的压力高6%左右。

3)在小流量工况下,噪声值随σ 变化较小;大流量工况下,旋转噪声占主导地位,在σ≤1.0范围内,随着σ值变小噪声值增大,改变σ 值能使得噪声值降低1.0~5.0 dB;当σ>1.0,改变σ值噪声没有明显改变。因此,通过增大动叶至前导叶的轴向间距与前导叶弦长的比值来减小噪声值只在大流量时起作用,且轴向间距在0.5≤σ≤1.0的范围内效果最佳。

- 风机技术的其它文章

- 某二氧化碳离心压缩机转子次同步振动分析

- 透平机械数字孪生与智慧运维大会暨第一届中国国际透平机械产业联盟前沿科技大会在沈阳成功召开

- Effect of Solid Heat Conduction on Accuracy and Efficiency in Steady-state Liquid-crystal Measurement of Flat Gas Film Heat Transfer Coefficient*

- 凹坑对风力机翼型气动性能的影响*

- 多联空调室外机噪声的实验测试研究*

- The Influence of the Casing Grooves on the Performance of An Axial Compressor