某二氧化碳离心压缩机转子次同步振动分析

太兴宇 李 云 孟继纲 孙玉莹 肖忠会 马志宏

(沈阳鼓风机集团股份有限公司)

0 引言

离心压缩机作为旋转机械的一种,其主要功能主要是由旋转部件来完成的,转子是其最主要的部件。对于离心压缩机来说,当设备处于小流量区,或者各级间气体流量匹配不合理而导致某一级叶轮处于小流量区时,就容易引发转子产生频率较低的次同步振动,进而导致转子振动水平超标。而对于这类振动,虽然从振动特征上可以确定故障类型,但是,如何明确导致非稳态气动载荷的原因,是一件很困难的事。

本文针对一台二氧化碳离心压缩机,记录了其在试车过程中的振动现象,通过对该机组振动故障的分析和排查,锁定故障源,并实施了有效的处理措施,为今后该类故障的排查和治理提供了相关经验。

1 机组概况

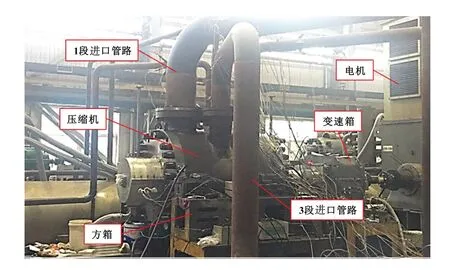

该二氧化碳离心压缩机试车现场安装图如图1 所示。压缩机共分3段,7级叶轮,其中,1,2段分别在非驱动端和驱动端,3段在中间;采用无叶扩压器;出口设计压力为43bar。转子总长2036mm,跨距1620mm,额定转速11659r/min,电机驱动,如图2所示。该压缩机的1阶临界转速为4337r/min。

图1 机组试车现场Fig.1 The site of the compressor test

2 机组振动情况

该机组在试车开始的时候曾出现了转子密封失稳现象。后通过增加反旋流装置,即在各叶轮口圈密封进口处增加阻旋栅,在平衡盘密封处增加反吹孔,再试车时已消除了转子失稳。

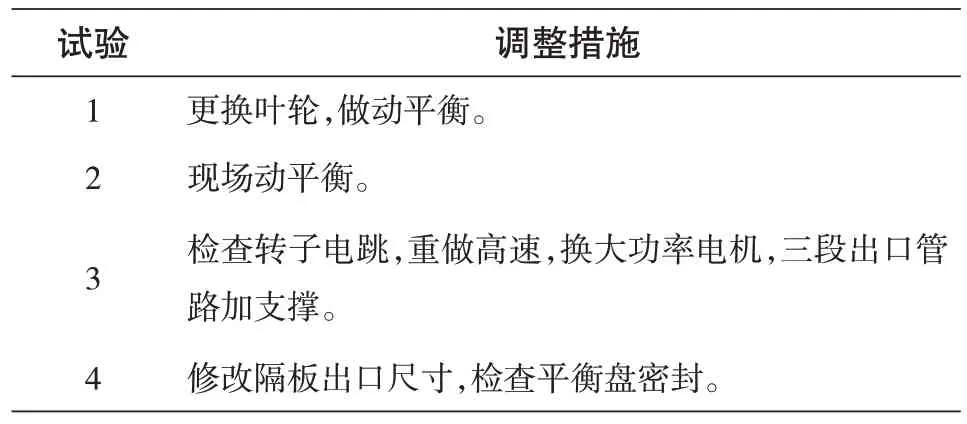

在解决转子密封动力失稳的问题后,又进行了多次试验,如表1 所示,但是转子振动超标的情况始终没有改善,如图3所示。

表1 试验措施Tab.1 Experimental program adjustment

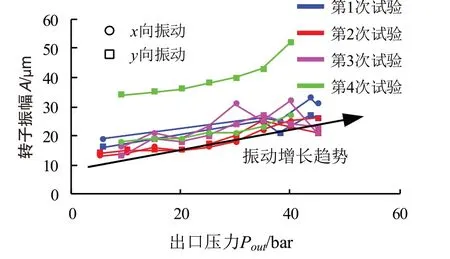

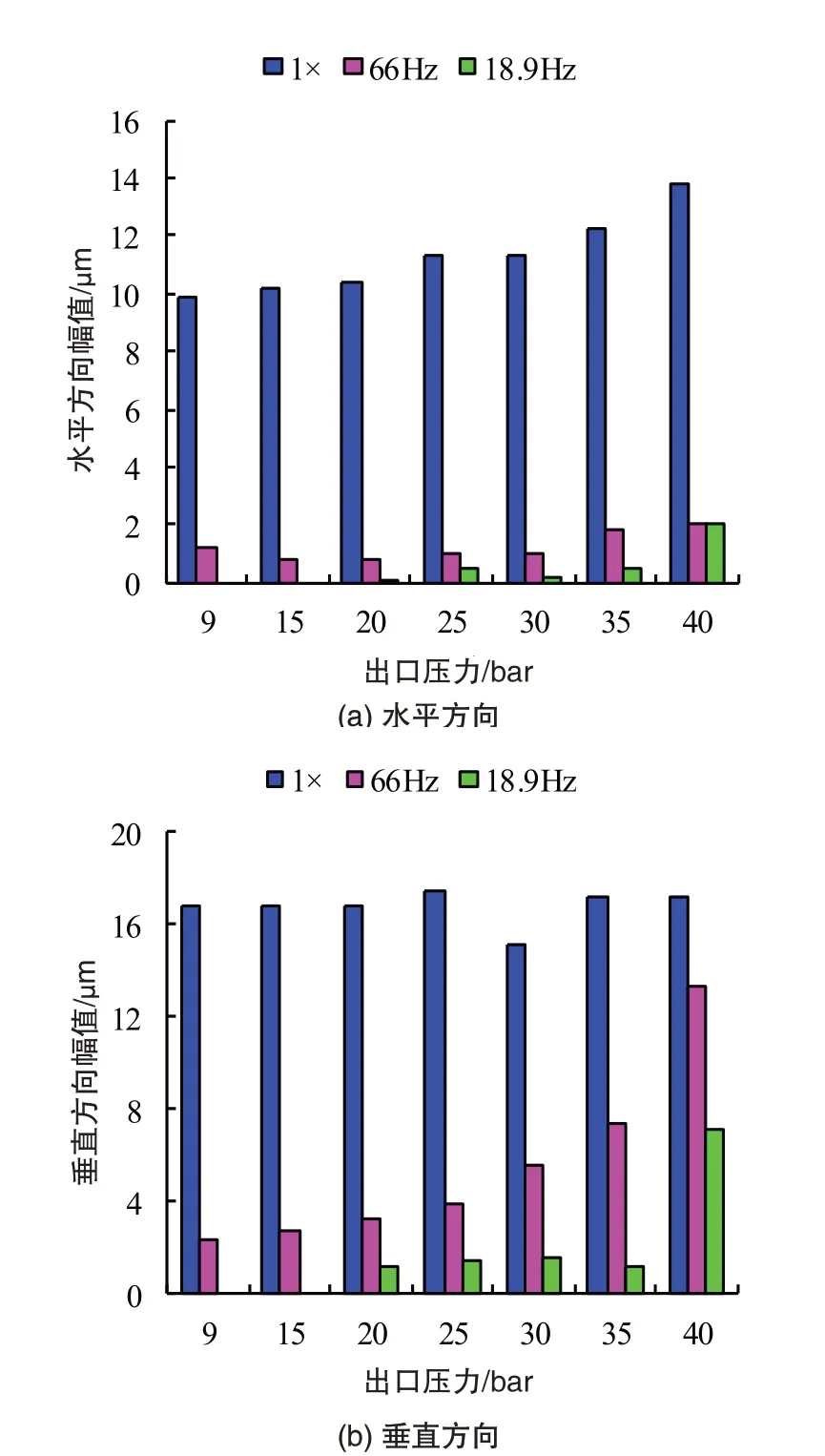

图3 为压缩机不同出口压力下的转子驱动端振幅。可以看到,多次试验都表明,转子的振动增长与出口压力呈正相关的关系。其中水平方向为x向,垂直方向为y向。

图3 整体振动幅值随出口压力变化趋势Fig.3 Total vibration amplitude vs outlet pressure

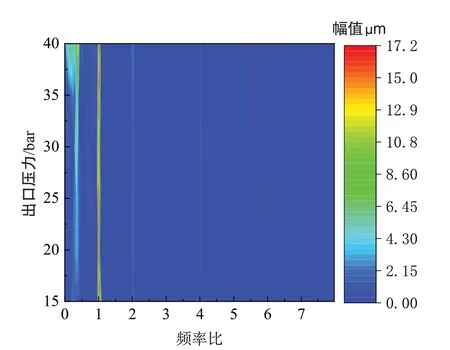

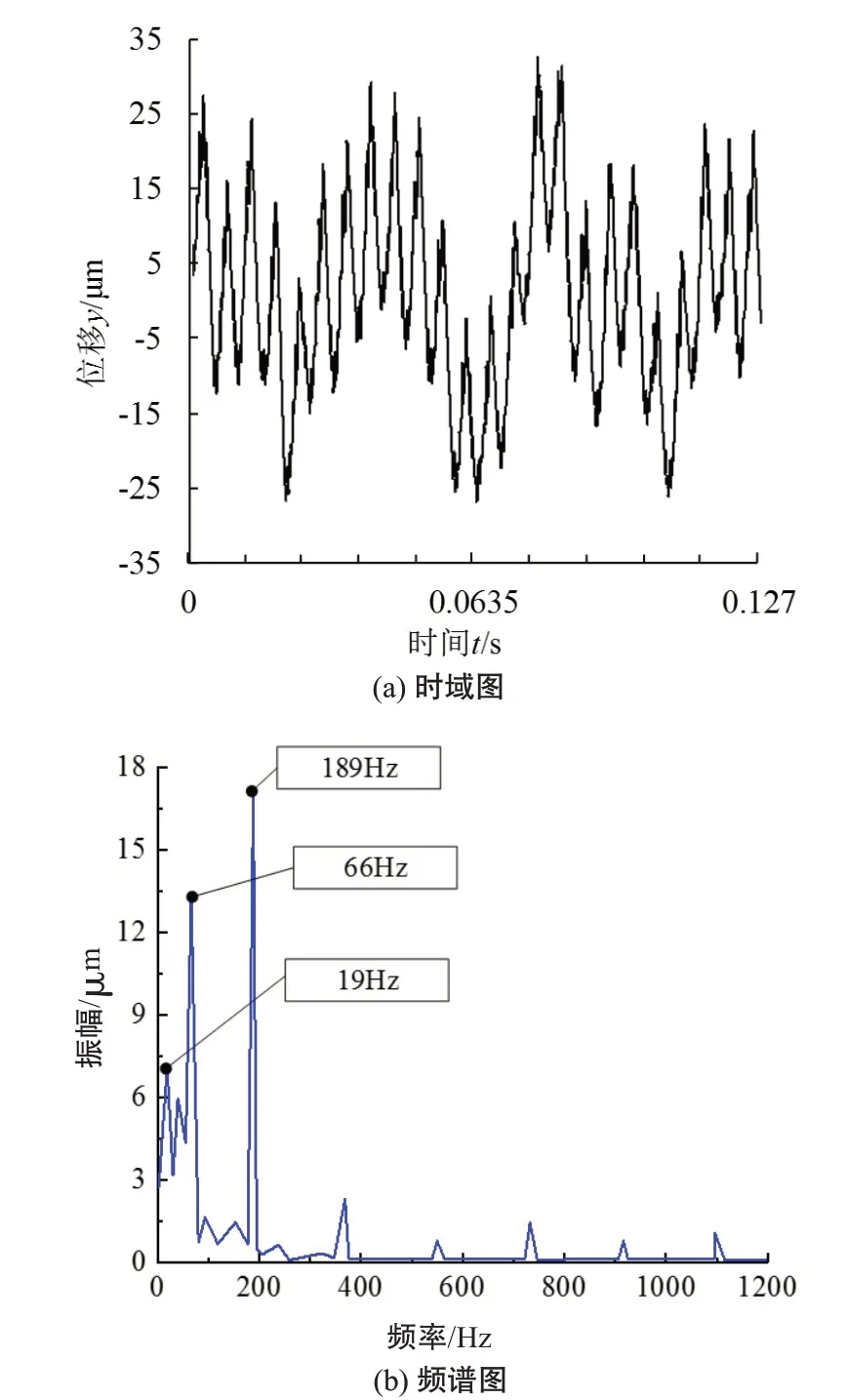

随出口压力变化的转子振动图谱如图4 所示。从图中可以看到,在大流量(低出口压力)时,转子就出现了次同步振动,频率特征为0.35倍频,随着出口压力的增加,次同步振动增加,并且逐步在低频区出现密集的次谐波,主要集中在0.1~0.35倍频。图5为出口压力为40 bar时的转子振动时域波形和频谱图。

图6 为转子不同频率成分幅值随出口压力的变化趋势。从图中可以看到,1 倍频为主振频率,随着出口压力增加,幅值略有增加;66Hz次谐波振动一开始便存在,并随着出口压力增加而增加;18.9Hz次谐波振动在出口压力为20bar时出现,也是随着出口压力增加而增加。

图4 转子振动图谱(第4次试验)Fig.4 Rotor vibration map(the fourth test)

图5 转子振动响应(出口压力为40bar,转速11340r/min)Fig.5 Rotor vibration responses(outlet pressure is 40 bar,rotating speed is 11340r/min)

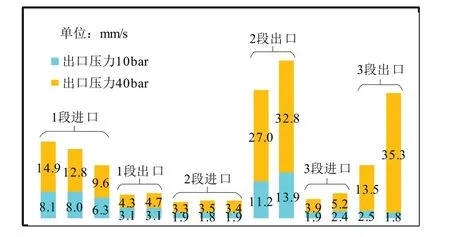

除了检测转子振动,对管路振动也进行了测试,测试结果如图7所示。从图中结果可以清楚看到,2段出口和3段出口的管路振动随出口压力变化明显,并且,2段出口和3段出口在40bar时的振动速度明显高于1段进出口和2,3 段进口。而出口压力为10bar 时,只有2段出口管路的振动速度较大。

图6 不同频率成分变化趋势Fig.6 Variation trend of different frequency components

图7 管路振动测试结果Fig.7 Test results of pipeline vibration

3 原因分析

基于上述该二氧化碳压缩机多次试车的振动数据,可以总结出以下特征:

频率特征为0.1~0.35 倍频;振动随负载变化;振动波动大;正进动;存在组合频率;在大流量和设计流量时存在低频振动现象;设计流量下,2,3 段出口管路振动明显。

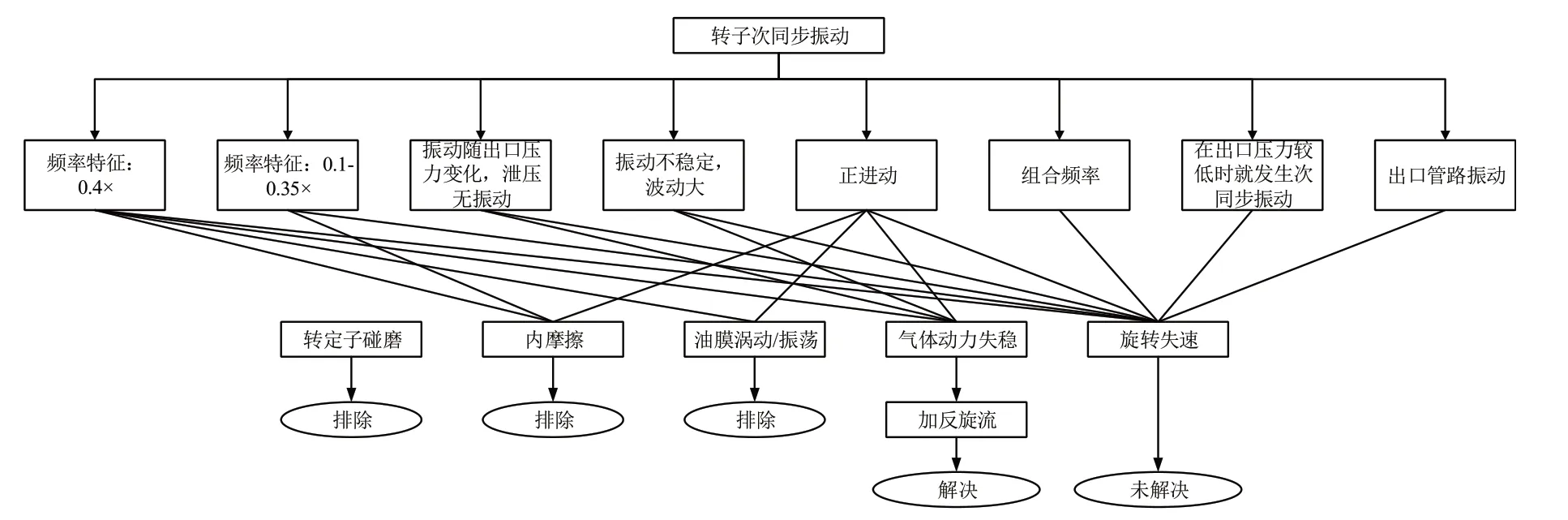

结合转子常见的次同步振动故障特征,进行初步的故障排查,如图8 所示。从图8 可知,首先排除转定子碰磨、内摩擦以及油膜涡动,动力失稳为前期振动特征,在添加反旋流措施后已经消除,那么与振动特征关联最大的就是旋转失速。

图8 故障筛选Fig.8 Fault screening

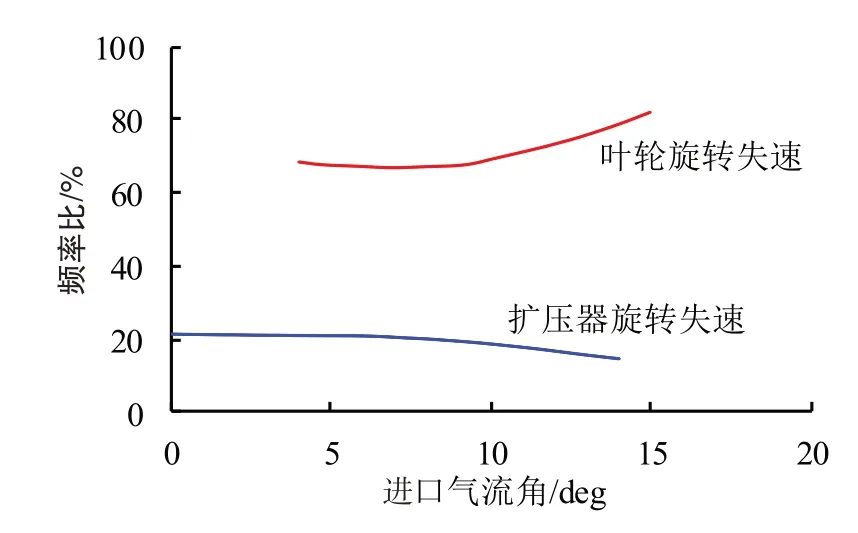

旋转失速分为叶轮旋转失速和扩压器旋转失速。一般来说,叶轮失速通常出现在小流量区,即接近喘振线附近。而扩压器失速通常主要与叶轮出口的流速以及扩压器结构有关。从频率特征上看,无叶扩压器的失速频率为0.05~0.4倍频,多数集中在0.1~0.22 倍频[1-5],如图9所示。从该压缩机的振动频率特征以及性能达标的情况分析,基本确定导致转子产生次同步振动的原因是无叶扩压器旋转失速。

图9 进口气流角下的失速频率比Fig.9 Stall frequency ratio vs inlet flow angle

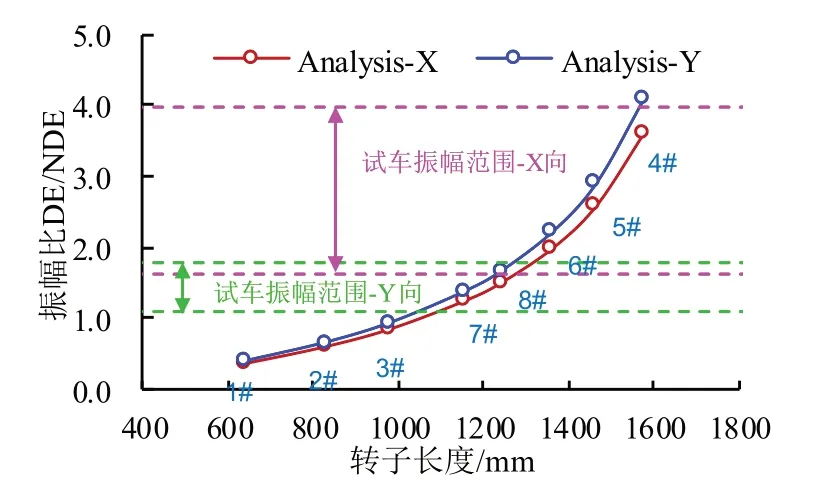

通过振幅比,可以初步判断出激振源的位置。因为实际机组两侧支承轴承的刚度不会相差很大,旋转失速导致的转子振动属于强迫振动,因此,振幅大的一侧基本上就是激振源所在位置。如果振幅比为1,那么就存在转子发生共振或者自激振动的可能。图10为转子振动频率为0.2倍频时,驱动端和非驱动测点位置的振幅比。从图中可以看到,激励源基本可以锁定在驱动端叶轮。再结合管路振动结果,可以确定8#和6#叶轮出口扩压器存在旋转失速团。

图10 转子振幅比Fig.10 Ratio of rotor vibration amplitude

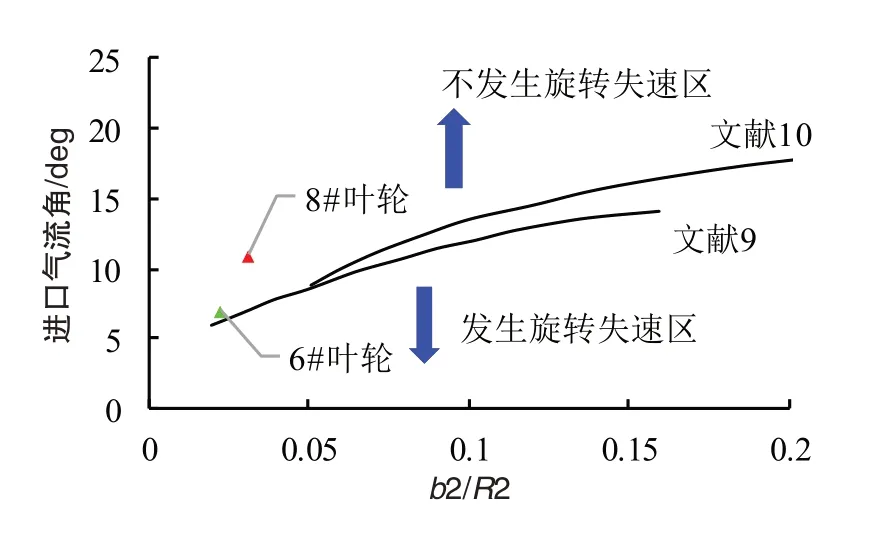

图11为通过扩压器的进口气流角来判断扩压器中是否出现旋转失速现象。其中,b2和R2分别为扩压器入口宽度和半径。从图中可以看到,从自身扩压器结构上看,6#和8#叶轮都处在不发生旋转失速的区域。扩压器中的旋转失速并不一定是由扩压器本身产生的[8],那么就有可能是上一级发生了旋转失速,进而导致下游叶轮也出现旋转失速现象。另外,也可能是蜗壳设计的不合理,导致流场较差,压力脉动传递到扩压器进口,进而影响转子的运行情况。

图11 扩压器入射角评估Fig.11 Evaluation of diffuser inflow angle

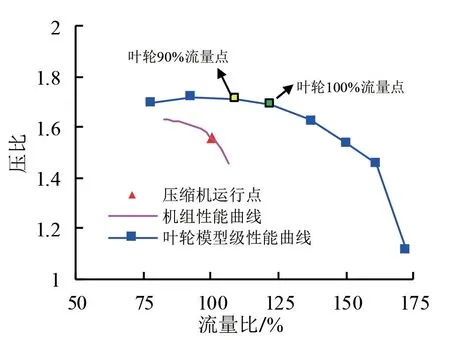

5#叶轮在模型级实验中,马赫数为0.95时压力脉动出现了0.1倍频左右的频率成分[9],并且,除了在100%设计流量下,其他各流量点均存在低频脉动成分。而通过该机组5#叶轮工作点与其模型级试验测得的性能曲线相对照发现,5#叶轮实际已经处于失速区了(90%设计流量),如图12 所示。而从文献[9]可知,5#叶轮的回流器对其失速状态影响较大。这种下游结构对上游的影响,文献[10]也做了较为详细的研究。

4 故障处理

基于上述分析,对该压缩机再次进行了调整:为了改善6#叶轮和5#叶轮的流场情况,更改了5#叶轮回流器叶片的预旋。同时,更换了质量更小的联轴器,重新做高速动平衡。再次试车,整体振幅已经低于25.4μm,满足出厂要求。但是由于没有对2,3 段的出口蜗壳进行修改,依然有少量低频成分存在。

实际上,因为各级匹配的原因,流道里的低速涡是不可避免的,而这些涡并不是都会导致转子发生次同步振动。这取决于这些低速涡的强弱、个数以及分布。一般来说,高压力、重介质机组的激振力更大,而小转子则是更容易被激振。这也是该机组先天参数所决定的。

图12 叶轮性能曲线Fig.12 Impeller performance curve

5 结论

本文以某二氧化碳离心压缩机为例,对该机组在厂内试车时产生的振动问题进行了分析。通过分析得到以下结论:

1)该机组在大流量和设计流量的时候转子就开始发生次同步振动,振动频率特征为0.1~0.3倍频,性能指标正常,因此判断引起转子次同步振动的原因为叶轮扩压器失速;

2)从管路振动以及两段轴承振幅比的特征可知,8#和6#叶轮出口扩压器存在旋转失速团。从随后的分析发现,导致这两个叶轮发生扩压器失速的原因可能是其上下游流场状态差导致的;

3)从5#叶轮模型级试验结果可知,该叶轮由于回流器的影响,存在低频压力脉动。并且,压缩机的设计点实际上处于该叶轮的小流量区。

最后,通过调整5#叶轮回流器叶片进口预旋,使得转子振幅降低。