最终反应器的设计制造优化

鹿凤云

(西安核设备有限公司,西安 710021 )

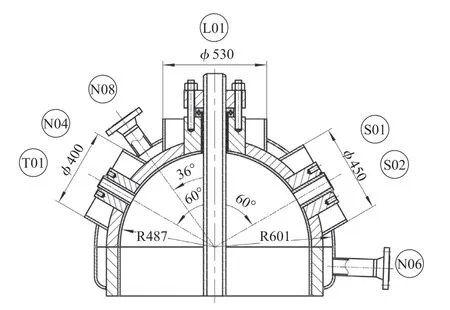

尿素法制备三聚氰胺是以氨气为载体在高温高压下生成三聚氰胺气体,经冷却、溶解、除去杂质、再结晶得到三聚氰胺成品。具有成本低、能耗低、污染少等优点。最终反应器是尿素法生产三聚氰胺项目中的后反应器,它将主反应器中未完全反应的物料再次反应,得到更为纯净的三聚氰胺产品[1]。基于高温高压尿素法合成的工艺方法,该设备设计温度高、设计压力大,工况苛刻,设计和制造过程中存在诸多特殊要求及技术难点亟需解决与优化改进。设备主要参数见表1,结构如图1 所示。

图1 设备结构Fig.1 Structure for equipment

表1 主要技术参数Tab.1 Primal design parameters

1 设备主要结构优化

1.1 主体结构的选择

设备内径φ964 mm,筒体壁厚(58+12) mm,封头壁厚(48+12) mm,设计温度482 ℃,设计压力10.5 MPa,夹套内径φ1 202 mm,壁厚12 mm。内筒介质为三聚氰胺及氢等中度危害、易爆介质,夹套介质熔盐。该设备为高温高压临氢环境压力容器,根据纳尔逊曲线,综合考虑设备的设计参数,确定内封头的主体材料选用14Cr1MoR,与内筒体介质三聚氰胺接触面选择堆焊镍基合金N10276[2]。考虑到内筒体直径、壁厚、成型及校型、焊接、与夹套的组装等多方面因素,内筒体选用两段14Cr1Mo Ⅳ锻件组焊而成,这样既保证了内筒体的形状及尺寸公差要求满足设计,又避免了纵向焊缝过多造成无损检测量大的困难。因为Cr-Mo 钢材料对焊接裂纹较敏感,所以焊接、热处理及水压试验后均需进行检测,主焊缝的减少不仅减少了泄漏点,而且也减少检测的工作量。最终反应器的主体材料为内筒体选用14Cr1Mo 锻件堆焊N10276,内封头选用14Cr1MoR 板材堆焊N10276,夹套筒体及封头均选用14Cr1MoR 板材。夹套筒体与内筒体之间设置螺旋型导流板,作为熔盐的流道。经过计算夹套筒体中部设置两个UV 形膨胀节,既保证高温下内、外筒体的变形协调也利于最大压缩情况下熔盐通畅向下流动,避免了介质死区带来的严重腐蚀[3]。

因内筒体设计压力大,其壁厚大、重量大,而夹套压力小,壁厚薄,但支座、吊耳等支撑件均设置在设备外的夹套筒体上,因此适当增加了附件所在夹套筒体的局部壁厚,以增强其刚度,使其满足对整个设备的安全支承。

1.2 内筒体接管的结构

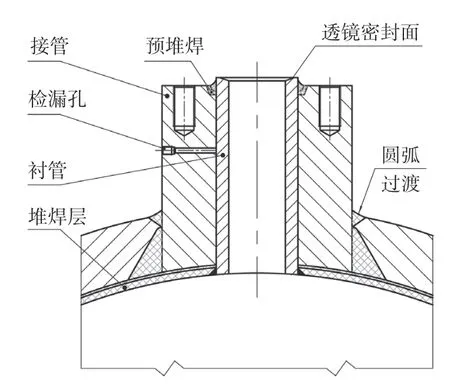

设备内壳体上设置13 处接口,确定该接管结构及材料时,通过对可靠性、加工性、经济性等方面综合分析对比,最终确定接管结构形式为14Cr1Mo 锻件内衬N10276管材的结构,见图2。 该结构的优点是:热处理后装配衬管,避免了热处理对防腐层材料的破坏以及接管小孔径难以堆焊的困难。

图2 内筒体接管结构Fig.2 Nozzle structure of inner shell

该设备为高温设备,为保证N10276 衬管与14Cr1Mo 锻件在较高工作温度下结合牢靠,需要确定二者间合理的装配过盈量。设计中,根据14Cr1Mo 锻件及N10276 管材在工作温度下不同的线膨胀系数,计算了每种规格接管中,不同直径、不同长度14Cr1Mo 锻件与N10276 管材的长度方向的热胀冷缩变化量及直径方向的最大最小装配间隙,最终确定了二者间不同的装配过盈量。制造过程中,采用液氮低温冷装N10276 管的措施,满足了过盈配合要求,实现二者的装配。组装完毕,考虑到设备内部坡口加工方便,接管组件根部进行角焊缝焊接,为保证焊接可靠性,接管组件端部采取预堆焊后开U 型坡口焊接,确保结合牢靠[4]。

通过分析对比,夹套接管法兰选用RF 突密封面密封,内筒体接管端面均设计为透镜垫密封,顶部凸缘由于外接附件要求设计为环连接面。透镜垫密封面无需进行N10276 焊接或增加N10276 板材,成本低、工序少、装拆方便,实现了高压设备的密封可靠性。

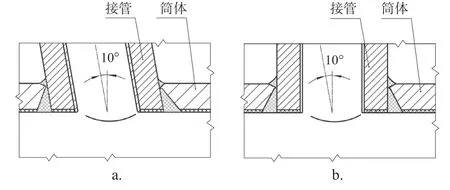

1.3 N01 接管的结构优化

内筒体接管中的N01 接管与设备夹角10°,如果将接管设计为整体倾斜10°,如图3a 所示,则接管与筒体间的马鞍型焊缝与设备存在夹角,坡口加工难度大,焊缝焊接为非对称操作,受力不均匀,焊接质量难以保证。为避免该弊端,方便制造生产,将该接管结构进行了改进优化。接管整体垂直于筒体,接管内机加倾斜10°夹角,这样既降低了壳体坡口的加工难度又实现了焊接的对称操作,有利于保证焊接质量。接管与壳体焊接节点如图3b 所示。

图3 N01 接管结构Fig.3 N01 nozzle structure

2 制造加工工艺改进

2.1 壳体加工

根据制造工艺方案要求将最终反应器分为三部分,上封头组件、筒体组件和下封头组件。需要解决的制造技术难点是筒体组件和上下封头组件的装配以及各接管过盈冷装衬管的衬管孔和各接管焊后密封面加工。

筒体组件主要由承压法兰、内筒体1、内筒体2及导流板、夹套筒体组成。合理安排筒体组件加工工艺、采取有效的加工措施是保证质量的前提。内筒体为筒形锻件,为防止筒体堆焊引起变形过大以致影响到导流空间和腔体内径的变化,加工方法尤其重要。先将内筒体、承压法兰内径加工到比图纸尺寸大1 mm,外圆端面加工找正定位基准,堆焊镍基合金过渡层消氢热处理后检测验证外圆收缩量,根据收缩量调整确定车削外径,保证内外径及筒体壁厚符合图纸要求;然后在内筒体1、内筒体2 外圆上布焊导流板,车床车削螺旋分布的导流板外圆,根据导流板外圆配制夹套筒体内径,组对焊接成一体,保证了导流板和夹套筒体之间的间隙要求以及夹套筒体顺利组装;最后整体加工设备主法兰密封面,以满足高温高压密封要求。

上下封头组件加工工艺遵循原则是保证封头各接管过盈冷装衬管的衬管孔和各接管焊后密封面加工精度。因其衬管孔径小、精度高、深度深。为了保证冷装孔的精度要求,分别利用粗镗、扩镗、半精镗、精镗工步,降低消除了孔径复映误差。同时采用强化刀杆、选用适应性强的切削参数、自制刃磨高速钢刀加工冷装孔,保证了孔径前后的尺寸精度。利用液氮冷装N10276 衬管并焊接端面后,再次上镗床以衬管内径找正、内壁找直,用自制的开口刀杆配以高速钢刀加工密封面,因密封面材料为N10276,硬度高、强度大,刀具磨损快,针对小尺寸密封面以手动进刀为主,成形刀微量吃刀精光密封面,保证密封面粗糙度要求。

2.2 封闭环

最终反应器为夹套设备,夹套筒体选取圆弧过渡带一段直边筒体的封闭环结构,直接与夹套封头焊接。圆弧过渡的封闭环结构,尽可能地减少了设备高温运行时封闭处的应力集中,并最大程度地减少了Cr-Mo 钢间的A、B 类焊缝数量。内壳体上有13 处接口伸出设备夹套外,在直径较小的设备上,需设置较多的大接口,特别是上封头,直径仅DN 1 000 左右的半球封头上,需布置5 个带夹套封闭环的接口,而封闭环的外形结构,必须满足焊接及检测空间要求。设计中,结合焊接及检测所需要的最小操作空间,对上封头进行了空间布置及展开放样,确定了合理的接管、封闭环结构及布置方案。如图4 所示。

图4 夹套及封头伸出接管结构Fig.4 Jacket and nozzle structure of head extension

2.3 热处理控制

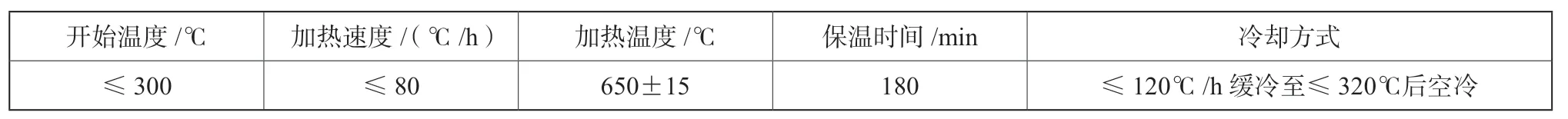

Cr-Mo 钢材料是属于靠热处理手段改善钢材性能的钢种,除严格控制焊前预热温度外,还要保持焊接过程中的层间温度,焊后保温的消应力热处理以及最终的焊后热处理等多种形式的热处理,以细化钢材晶粒,获取均匀稳定组织,使材料的强度与塑性配合事宜,力保焊接接头不开裂。同时Cr-Mo 钢制压力容器有延迟裂纹的倾向,这些裂纹有可能出现在焊接过程,焊后,热处理前后,水压试验前后等各个阶段,因此在制造过程的各个阶段分别提出无损检测以及热处理要求以确保产品质量。该设备为夹套设备,夹套的组装增加了内筒体无损检测及热处理的难度。根据现有的加工能力及技术储备制定夹套设备的组装顺序及内筒体分段组对的原则,按照工艺路线要求穿插进行消氢等热处理和实施无损检测,并且制定出合理可行的部件整体热处理和合拢缝局部热处理工艺,确保产品的制造质量[5]。各部件热处理参数见表2 ~ 4。

表2 部件整体热处理工艺参数Tab.2 Process parameters of integral heat treatment of components

3 结论

根据三聚氰胺最终反应器使用性能要求,考虑了选材、结构、制造工艺、无损检测及热处理等各方面问题,对设备进行了结构优化和技术改进。通过制定合理的制造工艺、安排合理的装配顺序,达到了图纸要求,最终顺利完成了最终反应器设备的设计制造。

表3 内筒体合拢缝局部热处理工艺参数Tab.3 Process parameters of local heat treatment for closure joint of shell

表4 夹套筒体合拢缝局部热处理工艺参数Tab.4 Process parameters of local heat treatment for closure joint of jacket

(1)设计过程中选择适合的材料,确定合理的设备整体结构,完成了内筒体接管、膨胀节、封闭环等的设计优化。

(2)制造过程中确定管口衬管加工工序,控制加工精度,完成液氮冷装试验,达到组装后过盈配合要求。

(3)结合公司现有的加工能力和技术储备,确定筒体、夹套成型及组装工艺,确保工艺的合理性、可行性和经济性,满足图纸和设计技术要求。

(4)根据组装方案合理安排无损检测顺序和热处理时机,制定合理可行的热处理工艺,确保产品制造质量。