循环荷载下互层岩样力学声学特征试验

来兴平,白 瑞,曹建涛,单鹏飞,方贤威,张旭东,刘伯伟

(1.西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054)

0 引 言

互层岩体作为一种强度差异较大的特殊不良地质,因其非协调变形特征,已成为诱发煤矿开采、地下工程等领域中安全事故的因素之一。由于该类岩体的破坏机理及前兆特征与均质岩体区别较大[1],而深部煤岩体的特殊赋存结构,在地应力和多次采掘扰动等循环荷载影响下,不可避免的对围岩造成破坏,破坏后的围岩承载能力下降,也为地下水的流动提供了通道,此外水对围岩造成了二次损伤,严重还会导致支护难题。因此开展自然和饱水互层岩样分级循环加卸载实验,研究其力学损伤特性及声学前兆信息,对指导地下工程建设以及围岩稳定性评价具有积极意义。

目前,许多学者对复杂应力路径作用下煤岩的力学特性和损伤规律做了大量研究。SUN等分析了多级循环加载下砂岩损伤演化规律,并提出了一种岩石疲劳损伤演化模型[2];苏承东、尤明庆等对不同晶粒大理岩样开展了单轴及三轴循环加卸载试验,分析了岩石的变形与强度特征[3-4];周家文等结合细观力学,研究了向家坝砂岩单轴循环加卸载的应力-应变曲线、峰值强度和断裂损伤力学特性,并给出一种损伤变量计算方法[5];来兴平等对比分析了不同加载模式下煤样损伤变形与声发射特征[6];李西蒙等建立了循环加卸载条件下应变与循环次数之间的理论模型,并推导了岩石损伤变量演化方程[7]。还有学者对自制互层岩样进行了室内岩石力学试验,吴渤等基于物理模型和数值模拟试验,探讨了互层倾角的变化对岩样破坏形态的影响[8];黄锋等对比分析了单轴及三轴加载条件下围压、倾角、层厚比对互层岩样破坏机理的影响[9];储超群等基于不同角度砂岩的声发射单轴试验,研究了层状砂岩各向异性、声发射特性及裂纹扩展演化规律[10]。也有学者研究了不同含水状态下岩石的力学行为变化特征和声学破坏前兆,汪泓等分析了循环荷载下干燥与饱水砂岩的变形特征以及能量演化与分配情况[11];单鹏飞等为了研究煤岩体内部裂隙场的时空演化规律,建立了考虑区域地应力作用下的裂隙煤岩流固耦合计算模型,初步揭示了裂隙煤岩的流固耦合特性[12-13];郭佳奇等通过对自然及饱水状态下的溶灰岩开展了岩石力学试验,揭示了水力作用下岩石的水稳定性及力学特性[14];夏冬等分别对干燥和饱和条件下深部闪长岩进行循环加卸载试验,探讨了2种含水状态下岩石的力学声学特征,提出一种岩石临近发生破坏的判据[15];王笑然等测试了自然和饱水煤样加载过程中声发射脉冲信号、能量及频率随应力变化的差异性,总结了不同含水煤样失稳的前兆信息[16];LAI等通过单轴加载下不同孔径煤样声发射的波形频谱特征分析了试块在破裂阶段的时频特征和损伤破坏规律[17];张广辉等探究了多级应变和应力加载条件下强冲击倾向性煤的损伤演化过程及以声发射表征的破坏前兆[18];李庶林等研究了增量循环加卸载下6种岩石的的Felicity比和加卸载响应比的变化情况[19];徐速超等研究了单轴循环加卸载作用下矽卡岩强度变化特征和费拉西蒂效应[20];孙爱琴等利用三轴试验机并结合声发射信号研究了循环载荷作用下岩石内部裂纹的扩展演化规律[21]。

以上研究大多独立考虑了不同加载方式、互层结构的存在以及不同含水状态对岩石力学特性和声学前兆的影响规律,而在实际工程问题中,这些因素往往是耦合作用导致岩石强度的劣化,综合考虑循环载荷作用及不同含水状态下的天然互层岩样试验研究较少,故文中开展单轴循环荷载试验,分析2种含水状态下互层岩样的力学声学特征,并以声发射信号来反映试样内部损伤程度,可以为现场评价互层岩体的稳定性以及掌握互层岩体的破坏规律提供理论支撑。

1 试验设计及方法

1.1 试样特征与尺寸

本次试验所选取的是砂岩-灰岩-砂岩天然互层岩样,根据国标《煤和岩石物理力学性质测定方法》,将其加工成φ50 mm×100 mm标准圆柱体试样,加工精度为两端面不平行度≤0.05 mm,上下端直径偏差≤0.3 mm,轴向偏斜角度≤0.25°,试样表面光滑无缺陷,试样互层结构如图1所示。

图1 试样互层结构Fig.1 Specimen interbedded structure

根据试验需求,共加工10个标准试样,编号为R1~R10,试验前对其直径、高度、波速等物理参数进行测量,分组、编号及测量结果见表1。10个试样分为2组,一组为5个自然状态,将其放在底部有水的干燥器内,试样需高出水面20 mm,以保持一定的湿度;另一组为5个饱水状态,将其放入盛水容器中,分3次加水,每次间隔2 h,直至水面高出试样20 mm,浸泡48 h后取出试样并擦干表面水分,用塑封袋包装好后等待试验。

表1 试样基础物理参数Table 1 Basic physical parameters of specimens

1.2 试验设备与系统

本次试验在西安科技大学西部矿井开采及灾害防治教育部重点实验室内进行,加载设备使用深圳万测HCT-605A型电液伺服压力试验机,可同时记录载荷及位移值,最大试验力600 kN,准确度等级0.5,满足《工程岩体试验方法标准》精度要求;声发射设备采用北京声华SAEU2S多通道声发射监测仪,实时监测试样在压缩过程中的上升计数、幅度、能量等指标;设置采样频率1 MHz,为排除噪声影响,检测参数门限设为40 dB,前放增益40 dB;试验系统如图2所示。

图2 试验系统Fig.2 Test system

试验开始前,为保证信息的无损采集,在传感器和试样之间涂一层凡士林作为耦合剂,将2个AE传感器用橡皮筋固定在试样中部,并将加载系统和声发射系统的时间调整一致,开启压力机对试样加载并同步采集全过程声发射信号,直至试样破坏,停止加载并保存数据。

1.3 试验方案与设计

基于工程岩体的赋存环境和开采扰动影响,本次试验分为2种加载方式:①单轴抗压1次加载;②单轴循环加卸载。根据单轴抗压试验结果,2次加载峰值增量约为单轴抗压强度的20%,确保每个试样循环4~5次后破坏,故确定自然试样起始载荷为30 kN,循环梯度30 kN;饱水试样起始载荷为9 kN,循环梯度9 kN。

2 互层岩样的力学特征

2.1 应力-应变曲线特征分析

自然及饱水状态下典型试样单轴压缩、循环加卸载应力-应变曲线如图3所示。

图3 典型自然及饱水试样应力-应变Fig.3 Stress-strain of typical natural and saturated specimens

1)从图3(a)可以看出,单轴压缩载荷下自然状态试样表现出明显的脆性破坏,到达峰值强度后试样瞬间破坏,没有承载能力,而饱水试样峰后屈服阶段明显,峰值强度之后还存在一定的承载能力。对比图3(b)、(c)可知,2种试样在循环载荷作用下应力-应变曲线峰前阶段具有较好的相似性,但峰后破裂阶段差异明显。当自然状态试样达到峰值应力时,试样突然发生破坏,具有典型的脆性特征;而饱水状态试样达到峰值强度后,其承载力随变形增大逐渐下降,并没有立即破坏,其外部宏观裂隙快速发育并沿纵向方向贯通,且裂隙多分布在互层结构接触面附近,说明互层结构的存在对岩样强度影响显著。

2)蔡美峰等认为全应力-应变曲线围成的面积可以从峰值强度点分为2部分,左半部分表示存储在试样中的应变能,右半部分表示试样破坏时消耗的能量[22-23]。自然试样峰值强度前存储的能量在峰值点处以动能形式瞬间释放,破碎的岩块及岩粉弹射现象明显并伴随动力声响;而饱水试样在屈服阶段微裂隙持续发育,峰后能量逐渐释放,试样破坏后仍保持完整状态,表明水会改变岩石的破坏程度,承载岩石破坏的本质是能量的集聚-耗散-释放,含水岩样其三者之间的转化关系发生改变,宏观表现为水能弱化岩体,故工程尺度常用注水软化的方法来防治冲击地压等动力灾害[24-26]。

3)如图3(b)、(c)局部放大部分所示,2种试样在各个卸载阶段均出现了应力基本不变而应变突然减小的现象,且几乎发生在同一应力下,具有弹性后效的特征。

2.2 强度变化特征分析

根据试验结果,获得了单轴载荷下自然试样平均峰值强度为78.80 MPa,饱水试样平均峰值强度为21.92 MPa,单轴抗压强度作为循环加卸载试验参考值,对2种不同含水状态试样开展循环加卸载试验。2种加载方式下试样力学参数见表2。

表2 试样力学参数Table 2 Mechanical parameters of specimens

从表2可以看出,自然状态下试样循环加卸载平均强度较1次加载平均强度值低14.52 MPa,降幅为18.43%;在循环载荷下,饱水试样较自然试样强度低38.69 MPa,降幅60.19%,循环加卸载和水的耦合作用对互层试样强度劣化明显,这与互层试样的组成成分密切相关,试样中间夹层灰岩的主要成分为碳酸钙,而碳酸钙又易溶于含有二氧化碳的水中,在试样饱水过程中,含二氧化碳的水分子进入灰岩孔隙内部造成部分碳酸钙成分溶蚀;同时,自然状态下的互层岩样,矿物颗粒紧密连接,结构强度高,相同应力下能承受较强的外部荷载而不发生破坏。随着试样含水程度增大,尤其是饱和状态下渗透水不断进入孔隙对孔隙壁和封闭孔隙产生润滑和贯通作用,水岩耦合作用引起内部孔隙数量、尺寸增大及矿物流失,软化效应明显,导致溶蚀深度和水岩接触面积增大,加剧了夹层中灰岩的损伤劣化程度,随着载荷增加,裂隙扩展迅速并形成破坏裂纹,进而发生宏观破坏,最终表现为试样强度明显降低。

2.3 变形模量特征分析

弹性模量是反映岩石材料刚度的重要性能参数,从图3可以看出,在整个加卸载过程中,试样的弹性模量是动态变化的,采用每个循环的加、卸载阶段近直线段的斜率计算加卸载变形模量。经计算,自然与饱水试样的加卸载平均变形模量分别为6.571,7.927,3.646,4.858 GPa,自然与饱水试样的平均模量相比,自然试样的加、卸载模量更大,表明饱水后由于水的作用导致试样刚度降低。

如图4所示,自然和饱水试样变形模量变化细节有所不同,但总体表现为随循环次数的增加而增大的趋势。尤其是在第2次加载过程中,变形模量上升显著,试样刚度迅速变大,在后续的循环加载过程中,变形模量依然增大但增速变缓。造成上述现象的主要原因是,在第1个循环加载过程中,互层试样内部原生裂隙不断被压实,微裂隙大量闭合;再次卸载时,少部分被压密裂隙开始恢复,但仍有大部分裂隙不能恢复,造成试样整体刚度有所增加,因此,在第2次加载时弹模增幅较大。在之后的加卸载过程中,随循环应力水平的提高,两互层的变形趋于协调,试样越来越接近弹性体,变形模量逐渐增加并保持稳定。

图4 循环加卸载平均模量-循环次数Fig.4 Cyclic loading-unloading average modulus-cycle number

2.4 破坏特征分析

不同加载方式必定造成不同的破坏模式,不同加载方式下2种含水状态试样的典型破坏照片,如图5所示。

图5 典型互层试样破坏模式Fig.5 Failure modes of typical interbedded specimens

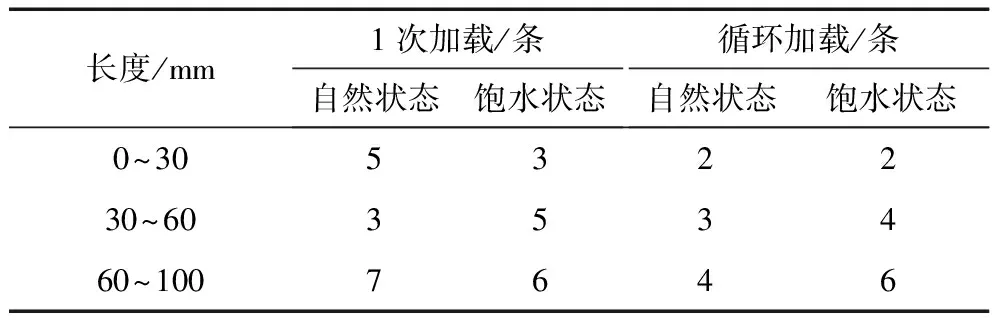

从图5可以看出,在单轴1次加载条件下两试样的破坏模式主要表现为贯通劈裂剪切型破坏,其内部存在贯穿层理面的竖向张拉裂纹,同时横向裂纹在灰岩中发育明显;在循环载荷作用下两试样表现为拉-剪混合破坏,其内部不仅存在贯通的竖向张拉裂纹,还有贯通灰岩层的单斜面倾斜状剪切裂纹。通过观察统计不同长度裂纹的数量,方便对试样破坏程度作定量化描述,典型试样裂纹统计结果见表3。

表3 典型试样破坏后裂纹统计Table 3 Statistic of post failure cracks in typical specimens

根据不同裂纹长度及条数计算每个试样的平均裂纹长度,对比4个典型试样破坏裂纹统计结果可以看出,自然状态试样的平均裂纹长度普遍高于饱水试样,单次加载的试样平均裂纹长度普遍高于循环加卸载下的试样,故在工程实践中,对于不同的条件下的工程岩体应采取不同的预防措施,也可根据破坏模式的不同提出岩体的原位改性方法,如通过注水或爆破的循环载荷作用对岩体提前软化,对于防治围岩破坏导致的安全事故意义重大。

3 互层岩样的声学特征

3.1 基于声发射参数的岩样损伤分析

RUDAJEV等对声发射技术进行长期研究后,认为上升计数和能量能够较好地反映岩石内部的损伤破坏[27]。因此,主要选用上升计数和累积能量对互层试样损伤特性进行定量化描述,定义岩石内部微元强度损伤变量为D[28-29]。

(1)

(2)

式中Nt为加载时间为t时累计上升计数,个;Et为加载时间为t时累积能量,mv·us;N0为试样完全破坏时累计声发射上升计数,个;E0为试样完全破坏时累积能量,mv·us;DN为加载至t时刻时声发射上升计数表征的损伤变量值,%;DE为加载至t时刻时声发射能量表征的损伤变量值,%。

饱水及自然试样在循环加载下的应力、上升计数、损伤与时间的关系曲线如图6所示。饱水试样声发射事件数明显少于自然试样,这是因为水分对声发射信号的吸收作用,且大部分为低振幅事件(40~45 dB),经统计,自然试样低振幅事件占总事件的89.48%,饱水试样占比为81.42%,但在试样破坏前,两试样均出现了较多的高振幅事件。

图6 应力、上升计数、损伤变量随时间演化Fig.6 Evolution of stress,rise count and damage variables with time

3.2 循环载荷下互层岩样破坏前兆特征

从图6可以看出,以声发射上升计数和能量表征的试样损伤有较好的同步性,但在细节上有所差别。自然试样的损伤曲线几乎呈线性增长,只在低应力“卸载-再加载”阶段出现了短暂的“台阶”平静期,此期间试样的损伤几乎不增加。而在高应力条件下,卸载阶段仍然对试样造成不可逆损伤,故高应力环境是岩石发生损伤的主导因素之一;饱水试样的损伤曲线离散程度较大,但总体趋势一致,较自然状态试样,饱水试样的“台阶”平静期持续时间更长,而在平静期过后,试样的损伤持续增加直至破坏。

基于以上认识,可将试样破坏前出现的“台阶”平静期和高振幅事件现象作为实验室和现场工程中互层岩样的破坏前兆特征,从图6可以看出,两试样在破坏前的最后一次“台阶”平静期所对应的损伤约为70%,此后随载荷的增加,高振幅事件持续增加,最终试样发生破坏,故将损伤达到70%作为互层试样破裂失稳的前兆预警值,可为工程岩体灾变预警提供理论参考。

4 结 论

1)不同加载方式、不同含水状态均对互层试样强度有劣化作用。较单轴加载,自然状态试样在循环载荷作用下强度降低了18.43%;而在同一加载条件下,单轴加载饱水试样较自然试样强度劣化了72.18%,同样在循环载荷下饱水试样较自然试样强度降低了60.19%。

2)互层试样的平均模量随循环次数的增加而增大,且随循环应力的提高,软硬互层的变形趋于协调,加卸载平均模量增速变慢并逐渐稳定。不同加载方式下试样的破坏模式有所差异,自然试样破坏后平均裂纹长度普遍高于饱水试样,单轴压缩载荷下的试样破坏后平均裂纹长度普遍高于循环载荷作用下的平均裂纹长度。

3)通过监测声发射信号,发现饱水试样声发射事件数明显少于自然试样;以声发射信号表征的损伤曲线,两试样在“卸载-再加载”时均出现了短暂的“台阶”平静期,而饱水试样较自然试样“台阶”平静期持续时间更长,两试样最后一次出现“台阶”平静期时所对应的损伤约为70%,可将该值视为互层试样破裂失稳的前兆预警,对工程岩体灾害预报有一定的指导意义。