BNCT水冷调谐控制系统设计与实现

梁绍兴 黄金书 叶 凡 姜金鑫 欧阳华甫

1(散裂中子源科学中心 东莞523803)2(中国科学院高能物理研究所 北京100049)

硼中子俘获治疗(Boron Neutron Capture Therapy,BNCT)是放射与药物结合的二元、靶向、细胞级精准治疗,是利用中子与肿瘤内的硼元素发生核反应所产生的重离子来摧毁癌细胞的一种放射性疗法,是目前国际最先进的癌症治疗手段之一[1]。

射频四极场(Radio Frequency Quadrupole Field,RFQ)加速腔[2]的恒流量水冷恒温控制,难点在于解决温度传感器的检测精度如何保证、传感器及执行器网络如何布局、控制策略和算法如何实现、干扰因素如何馈入控制等关键问题。

因此,本系统自主研制了一款数字式高精度温度传感器及其采集装置,并搭建高可靠性的底层仪表和执行器网络,采用带前馈补偿的多层分级增量式比例-积分-微分(Proportional-Integral-Derivative,PID)模型进行串级控制,实现了恒流量工艺循环水冷系统的恒温控制要求,并成功应用于我国首台自主研发的BNCT实验装置上。

1 系统总体结构

图1为BNCT水冷调谐控制系统总体结构示意图,该系统基于恒流量的工艺循环水冷系统,主要由监测传感器与控制执行器、可编程逻辑控制器(Programmable Logic Controller,PLC)控制单元、IFIX组态软件上位机监控系统、远程监控系统组成。

图1 系统总体结构示意图Fig.1 Schematic diagram of the overall system structure

监测传感器和控制执行器:温度、压力、流量、液位和电导率等底层数据通过监测传感器转换成4~20 mA标准信号。执行器接受4~20 mA标准信号控制,并反馈4~20 mA标准信号。

PLC控制单元:实现对传感器信号进行采集测量和算法分析,对执行器进行精确控制,对数据进行传送发布,对故障进行报警输出。

IFIX上位机监控系统:集自动控制、过程可视化、数据采集和历史储存功能[3-4]。

远程监控系统:通过物联网模块GRM530实现数据安全入网,利用GrmLocalOpcServer技术完成GiantView软件的云组态功能,可以在手机、手提电脑等移动设备上查看实时数据、过程可视化界面等[5]。

2 硬件配置

2.1 传感器与执行器

工艺循环水冷系统的管道上,根据控制和监测需求,安装了9种信号类型的传感器和执行器,具体数量配置如表1所示。

表1 传感器和执行器的数量配置表Table 1 Configuration table of the number of sensors and actuators

2.1.1 采集信号可靠性

温度、压力和流量是RFQ加速腔水冷调谐的重要参数,是监测工艺循环水冷系统是否稳定运行的探针。因此,必须保证该三种采集信号具有高可靠性。

温度测量采用了自主研制的数字式高精度温度传感器,要保证控制精度达到±0.1℃,必须保证检测精度优于±0.05℃的基准,这是一般温度传感器很难办到的。该温度探针为石英谐振器,其频率-温度特性f(T)展开式为:

式中:Tf(1)、Tf(2)、Tf(3)分别是一阶、二阶、三阶频率温度系数;f0是常数项。一组标定数据拟合曲线如图2所示,其 中,Tf(3)=0.000 321 026 248 123 63,Tf(2)=0.828 193 607 733 306,Tf(1)=877.316 492 990 827,f0=9 979 118.687 234 76。由 此 可 知,Tf(1)>>Tf(2)>>Tf(3)。标定实验表明,该温度传感器具有直线性好、精度高、分辨率高、重复性小等特点,是实现高精度恒温控制的前提条件。

图2 标定数据拟合曲线Fig.2 Fitting curve of calibration data

压力测量采用了高性能单晶硅谐振式传感器,其精度为±0.005 5%(包括基于端基的线性、滞后性和重复性),稳定性达±0.1%,量程上限(Upper Range Limit,URL)/7年,响应时间是90 ms。流量测量安装了具有频谱信号处理(Spectral Signal Processing,SSP)技术的涡街流量计,保证了数据的高可靠性和稳健性,其精度和重复性分别为读数的±0.75%和±0.2%。该两类传感器的应用,可时刻监测供水稳定性,为高精度恒温控制夯实了基础。

2.1.2 执行器配置

降温执行器由电动三通调节阀、二次冷冻水路和板式换热器组成。原理是通过控制电动三通调节阀的开度,改变进入板式换热器的二次水流量,从而实现与一次水冷却水的可控热交换功能。降温执行器动态调节频率可达每小时1 200次,综合精度为±1%,流量特性为线性,该特性可保证在复杂终端工况下,板式换热器出水端温度的能够快速响应和连续调节。

升温执行器由全数字三相晶闸管功率控制器和纯阻性电加热器组成。晶闸管触发信号来源于限制调节器的输出,通过限制设置参与闭环控制。闭环控制采用移相触发的控制方式,实现恒功率控制全程连续无级调节,其综合调节精度达±1%,分辨率为0.1%。

工艺循环水冷系统的执行器控制逻辑网络结构工艺流程简图见图3。

图3 工艺流程简图Fig.3 Process flow diagram

2.2 PLC控制单元

PLC控制单元共包含1台人机界面(Human Machine Interface,HMI)、1个中央控制器(Central Processing Unit,CPU)、9个信号模块、1个通讯处理器、1台通讯交换机、1套数字式高精度温度传感器采集装置和1个报警灯。

底层仪表信号、西门子S7-300系列各采集及控制模块、数字式高精度温度传感器信号采集装置、HMI、通讯处理器和通讯交换机等各单元之间的结构框图如图4所示。通讯处理器端口与BNCT装置主控制室交换机连接进行信息交互。三色报警灯用于系统异常和故障输出。

图4 PLC控制单元结构框图Fig.4 Structure block diagram of PLC control unit

3 软件设计

BNCT水冷调谐控制系统的软件程序主要由西门子S7-300 PLC程序、IFIX程序、GRMDev程序和GiantView程序4部分组成。

3.1 西门子S7-300程序

该程序使用Step7-SIMATIC Manager软件平台开发,其主程序由模拟量输入(Analogy Input,AI)信号采集、数字量输入(Digital Input,DI)信号读取、数字式高精度温度传感器信号驱动和采集、比例-积分-微分(Proportional-Integral-Derivative,PID)赋值、执行器PID控制、TCP/IP通讯、安全功能FC子程序组成。

PID赋值和执行器PID控制子程序,共包含4套PID控制算法,均采用了多层增量式PID模型进行串级控制,建立并引入扰动项结构模型,实现了恒流量工艺循环水冷系统的高精度恒温控制[6-9]。

图5为PID控制框图,其中降温执行器PID干扰补偿探针包含一次冷却水流量Flow Sensor No.1、二次冷冻水路流量Flow Sensor No.2、一次冷却水进板式换热器前端温度传感器Temperature Sensor No.2、二次冷冻水路进板式换热器前端温度传感器Temperature Sensor No.3。升温执行器PID干扰补偿探针仅包含一次冷却水流量Flow Sensor No.1、一次冷却水进板式换热器前端温度传感器Temperature Sensor No.2。干扰项均以系数乘以变化率的形式馈入PID调节,可快速补偿管道因流量、压力、温度波动带来的误差。同时可减弱系统滞后性,增强系统提前预判误差变化的能力。实验结果表明:K4、K5、K6、K7处于区间[0.01,0.05]内可达到很好的调节效果。图5中增量式PID的积分系数Ki=Kp×(T/Ti),微分系数为Kd=Kp×(Td/T)。其中:Kp为比例系数、Ti和Td分别为积分常数和微分常数。为了实现±0.1℃的控制精度,采用带有死区的分段固定系数PID控制。根据偏差e(t)所处的范围,设置每个分段的比例-积分-微分系数,分段固定系数的数值大小经现场实际工况调试和经验而得,使得偏差e(t)趋向减小时,系统调节速度减缓,逐级改善控制系统的静态特性和动态性能,抑制微分饱和。死区范围设置为0.05℃>e(t)>-0.05℃,当进入到该范围时,PID算法计算控制被切除,执行器输出U(t)维持上一周期数值U(t-1),使得系统进入微细调节状态,直至精确稳定运行。根据现场工况调试结果,式(2)为RFQ腔壁水回路降温执行器PID分段系数,式(3)为RFQ腔壁水回路升温执行器PID分段系数。由各分段系数数值大小可知,在每个分段交界切换时,均能得到相对平滑的过渡,保证了恒温控制精度长期稳定在目标值的±0.1℃以内,从而使得RFQ加速腔的固有谐振频率实现稳定可调。

图5 PID控制框图Fig.5 Block diagram of PID control

TCP/IP通讯子程序与基于实验物理与工业控制系统(Experimental Physics and Industrial Control System,EPICS)完成TCP/IP协议通讯[10-12],实现了与BNCT装置主控制室的信息交互。

安全功能子程序实现了工艺循环水冷系统的自动补水、水质监测、故障报警等安全功能。

3.2 IFIX程序

上位机监控程序是基于Proficy HMI/SCADAIFIX 5.5平台开发。S7A OPC Server用于实现IFIX与西门子S7-300 PLC的S7协议通讯。IFIX采集了54个实时动态数据,其中包含模拟信号31个、数字量信号11个和温度信号12个。利用Visual Basic for Applications软件平台进行脚本编程,开发了IFIX过程可视化界面如图6所示。

图6 IFIX过程可视化界面Fig.6 Visualization interface of IFIX process

3.3 GRMDev和GiantView程序

远程监视系统使用GRMDev和GiantView物联网软件平台开发。通过GRMDev开发实时数据远程监控功能,利用GiantView开发云组态远程监控功能。可通过手机APP、电脑客户端等移动设备对系统数据进行远程监控。GiantView云组态工艺循环水冷系统运行状况主界面如图7所示。

图7 GiantView云组态工艺循环水冷系统运行状况主界面Fig.7 Main interface of process circulating water cooling system with GiantView cloud configuration

4 主要性能测试

4.1 校准实验

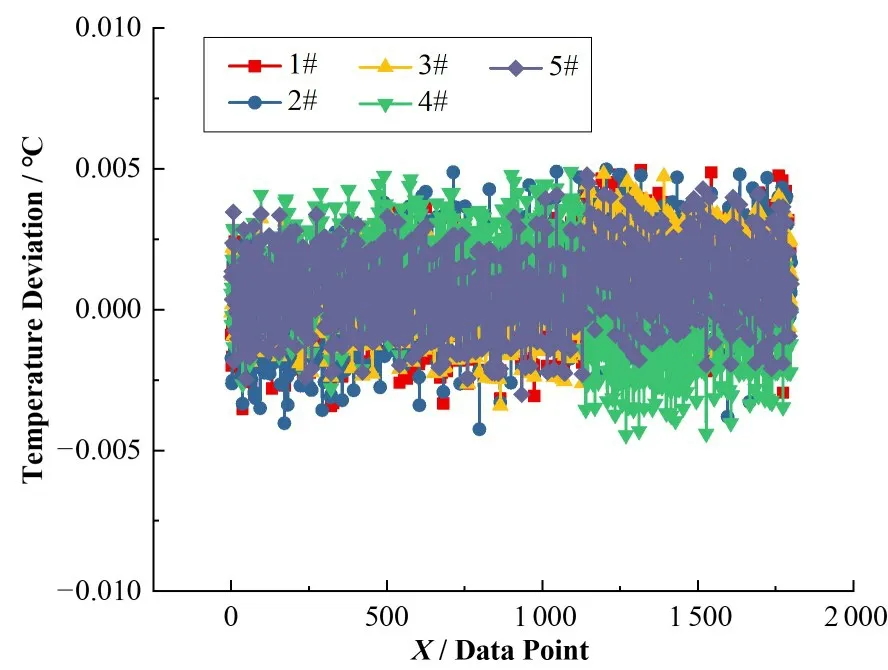

对温度信号进行了精确度和稳定性的校准实验。实验平台采用FLUKE的7320恒温槽、1502A测温仪以及5615精密温度计搭建而成。将数字式高精度温度传感器置于恒温槽内,通过对比其与5615精密温度计数值的一致性来判断其精确度和稳定性是否可靠。通过设置恒温槽的给定值,在20.20~27.20℃之间,以0.05℃为步长,每个数字式高精度温度传感器抓取了1 800个数据进行校验。实验结果表明,数字式高精度温度传感器与5615精密温度计的数值偏差均在±0.005℃以内,即其综合精度在±0.02℃以内。数字式高精度温度传感器部分校准实验结果如图8所示。

图8 数字高精度温度传感器部分校准实验结果Fig.8 Partial calibration experiment results of digital highprecision temperature sensor

4.2 稳定性测试

通过自动记录工艺循环水冷系统的流量、压力等数据,分析去离子水的供水稳定性。RFQ腔壁水冷管道供水流量稳定在65.5~67.2 m³·h-1;RFQ腔翼水冷管道供水流量稳定在53.0~54.0 m³·h-1,供水压力均稳定在0.68 MPa。结果表明:系统的流量和压力稳定性好,满足工艺要求。流量和压力稳定性测试结果分别如图9、10所示。

图9 流量稳定性测试结果Fig.9 Test results of flow stability

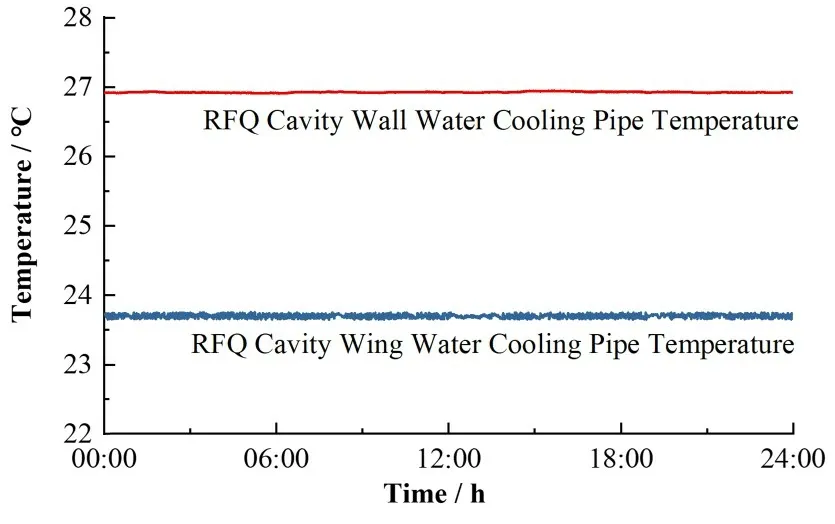

4.3 调谐测试

系统通过与BNCT装置主控制室的信息交互来获取RFQ失谐频率,并馈入PID程序参与控制。结果显示,当RFQ腔壁冷却水路恒温控制在(26.9±0.1)℃、RFQ腔翼冷却水路恒温控制在(23.7±0.1)℃时,RFQ实现了谐振,满足了RFQ腔体谐振频率稳定在352.2 MHz±1 k Hz的物理要求。图11为恒温控制曲线图。

图10 压力稳定性测试结果Fig.10 Test results of pressure stability

图11 恒温控制曲线图Fig.11 Temperature curve of thermostat control

5 结语

BNCT水冷调谐控制系统的设计,通过对恒流量工艺循环水冷系统进行高精度恒温控制,实现了RFQ加速腔固有谐振频率的稳定可调,帮助解决了RFQ谐振的问题,为BNCT实验装置长期、稳定、安全地运行打下了坚实的基础。同时,实现了自动控制、过程可视化、数据采集、历史储存和远程监控等功能,为现场运行人员的日常运行维护、故障发现与处理等提供了可靠保障。