棱柱式高温气冷堆堆芯间隙旁流模拟研究

董建华 汪 俊 郭娟娟 张朔婷

1(中国核电工程有限公司 北京100840)2(清华大学 北京100840)3(中核战略规划研究总院有限公司 北京100080)

第四代核能系统概念最先由美国能源部的核能、科学与技术办公室提出。首次提出于1999年6月美国核学会夏季年会,同年11月该学会的冬季年会上,第四代核能系统发展的设想得到进一步明确。2003年,由美国、法国、日本、中国等13个核电发达国家组建的“第四代核能系统国际论坛(Generation IV International Forum,GIF)”选定了超临界水堆、钠冷快堆、铅冷快堆、气冷堆、超/高温气冷堆、熔盐堆6种核能系统作为第四代核能系统的重点发展方向[1]。其中,超/高温气冷堆采用高包容性的包覆颗粒燃料、耐高温的石墨慢化剂以及化学惰性良好的氦气冷却剂,堆芯设计能够保证其运行的固有安全性,即在任何情况下堆芯余热都能够通过非能动的方式导出。同时,由于堆芯出口温度可达到1 200 K以上,该堆型可以提供一个广泛的热处理应用空间和高效发电的选择方案,例如制氢、供热等。超/高温气冷堆型具有安全性好、发电效率高、小容量模块化建造等优点,成为近年来国际核电研究重点关注的前沿堆型。

自1956年英国最早的气冷堆建成以来,超/高温气冷堆经过多年发展,逐渐形成球床式和棱柱式两种成熟的技术路线:球床堆[2]将燃料弥散在石墨基体做成的球形芯体内,反应堆运行时,新的燃料球从反应堆顶部加入,而烧过的燃料球则依靠重力由堆底卸出;棱柱堆中,燃料弥散在石墨等基体材料制成的圆柱形燃料元件棒中,将元件棒插入组件砖块内组成燃料组件,燃料组件依次叠放组成堆芯。

对于棱柱堆,燃料组件的制造和安装偏差导致堆芯组件之间必然存在结构性间隙,致使流入堆芯的一部分氦气冷却剂被分流进入这些组件间隙通道内,这部分流量的换热效率低于进入组件冷却剂通道的氦气流量,被定义为堆芯旁流。堆芯旁流对于堆芯设计的热裕量是不利的,即增大组件间隙时,间隙旁通流量增加,而堆芯的局部温度随之升高,燃料可能发生破裂、导致放射性物质泄漏。考虑到高温气冷堆的反应性控制是通过堆芯内可燃毒物、控制棒的布置以及堆芯温度的负反馈共同实现,因此堆芯间隙的旁流量将直接影响整个堆芯的热工性能、调节控制以及运行安全。本文即针对棱柱式高温气冷堆堆芯的间隙旁流开展研究,采用CFD技术基于MHTGR-350堆芯设计进行建模计算,分析评估间隙尺寸对于堆芯温度的影响。

1 MHTGR-350堆型

MHTGR-350是美国通用原子公司(General Atomics,GA)开发的模块化高温气冷堆型,棱柱式堆芯燃料组件、反射层组件、控制棒组件、支撑结构以及停堆冷却热交换器和电机驱动主氦风机放置在反应堆压力容器(Reactor Pressure Vessel,RPV)内,承压边界采用不锈钢结构。RPV外不设保温,以保证在失去冷却剂强迫循环的工况下,通过在RPV外流道形成空气自然循环排出堆芯余热,不依靠风机、阀门以及其他能动部件或人员操作。

MHTGR-350的堆芯能够产生350 MW的热功率,平均功率密度为5.9 MW·m-3,由结构、尺寸一致的六棱柱形石墨组件分层、分区堆砌而成(图1),燃料组件布置为环形,在环形内、外区域放置可更换式反射层组件,在堆芯最外围靠近堆芯吊篮的区域放置永久性反射层组件。燃料组件分为标准燃料组件和带有停堆控制棒的燃料组件,均开有用于放置燃料元件的盲孔以及用于冷却剂流动的通孔,主要设计参数参见表1[3]。

图1 MHTGR-350堆芯径向布置Fig.1 Radial layout diagram of MHTGR-350 core

表1 MHTGR-350堆型主要设计参数Table 1 Main design parameters of MHTGR-350

2 数值建模分析

本文采用成熟的商用CFD软件[4]ANSYS CFX针对MHTGR-350堆芯的局部区域进行建模分析,模型截取三个燃料组件中心连线组成的三角形核心区域(图1),包括石墨组件、燃料孔道、冷却剂通道以及间隙旁通流道,模型主要简化假设包括:

1)假设上、下层组件紧密连接,不存在横向流;

2)假设燃料组件间隙的宽度为1~3 mm;

3)忽略燃料组件的手抓孔结构;

4)计算区域为堆芯的活性段高度,不考虑上、下反射层结构的影响;

5)计算区域边界设置为对称边界。

为准确计算堆芯冷却剂的流量分配情况,在进行计算分析前首先应针对建模简化、网格划分、湍流模型等进行基准研究,以确定数值模拟的模型和设置。

2.1 物性参数设置

在数值模拟过程中,固体和流体的物性参数通过编写用户自定义函数(User Defined Function,UDF)输入CFX进行计算。

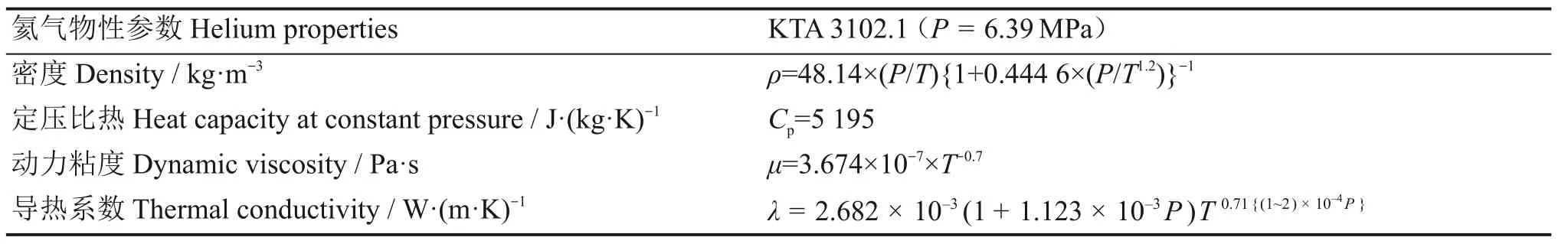

1)堆芯冷却剂氦气

假设氦气为等压流体,物性参数仅随温度变化[5],表2中压力单位为105Pa,温度单位为K,适用范围为1~107Pa、293~1 773 K。

表2 氦气物性参数Table 2 Properties of helium

2)组件石墨

MHTGR-350堆芯燃料组件采用H-451级石墨,物性参数随温度变化[6],表3中温度单位为K,适用范围为500~1 800 K。

表3 H-451石墨物性参数Table 3 Properties of H-451 graphite

2.2 湍流模型

商用CFD软件均内置有多种格式的湍流模型,以避免耗费大量计算资源求解各种尺度的湍流脉动。其中,k-ε模型是使用最为广泛的工业标准模型,鲁棒性好,计算精度能够满足大部分工程设计分析需求,且可以通过壁面函数降低对于壁面网格的要求。SST模型则是基于k-ω模型开发的剪切应力模型,在近壁区域模拟时能够从壁面函数法自动转变为低雷诺数的数值模拟,由于要求在壁面边界层内至少划分10个节点,因此可以准确模拟边界层,但是网格单元数量大幅度增加,需要耗费大量计算资源。本文分别使用k-ε和SST两种典型模型针对堆芯内的冷却剂流道进行模拟计算,以确定后续分析所需的湍流模型。

2.3 典型流道分析

燃料组件冷却剂通道内的氦气流动属于圆管内充分发展湍流流动,可以采用经典的Blasius关系式[7]计算沿程压力损失,采用Dittus-Boelter关系式计算壁面强制对流传热,如表4、5所示。对于由于燃料组件加工、装配误差造成的间隙流道,一般间隙的尺寸均较小,氦气流动属于层流以及过渡流动,Blasius关系式和Dittus-Boelter关系式将不再适用,需改用实验验证范围包络层流和过渡流型的经验关系式用于验证计算,例如Gnielinski关系式。

表4 摩擦因子经验关系式Table 4 Empirical correlations of friction factor

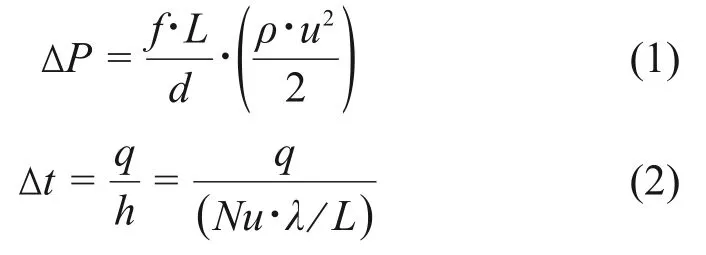

式中:ΔP为氦气流动过程的压力损失,Pa;Δt为氦气与通道壁面的温差,K;q为通道壁面的热流密度,W·m-2;f为壁面摩擦因子;L为典型流道的长度,m;d为典型流道的特征尺度,m。对于冷却剂通道,圆形截面通道的特征尺度取通道的直径;对于组件间隙通道,非圆形截面通道的特征尺度取当量直径,d=4A/Pe;A为通道通流面积,m2;Pe为通道润湿周长,m;ρ为氦气的密度,kg·m-3;u为氦气平均流速,m·s-1;λ为氦气的导热系数,W·(m·K)-1。

表5 努谢尔数经验关系式Table 5 Empirical correlations of Nusselt

由于不同湍流模型的要求,针对几何模型划分不同尺度的网格用于模拟分析(图2)。当采用SST模型时,需要基于精细网格进行计算,保证壁面Yplus<2;当采用k-ε模型时,可以基于尺度较大的网格进行计算,边界层不宜划分过细,保证壁面60<Yplus<300即可。

图2 冷却剂通道网格划分示意图Fig.2 Meshing diagram of coolant channel

根据冷却剂通道的计算结果,分别采用两种湍流模型计算得到压力损失基本与经验关系式的计算结果一致,相差不超过2%(表6)。如图3所示,采用SST模型计算得到的壁面温度分布与经验关系式的计算结果最为接近,75%以上区域的计算结果相差不超过1%,仅在进口局部区域的偏差较大,相差约5%;而采用k-ε计算得到壁面温度明显低于经验关系式的计算结果,相差较大,局部达到13.7%。

图3 冷却剂通道壁面温度分布曲线Fig.3 Temperature distribution curve on the wall of coolant channel

组件间隙通道内的氦气流动较为复杂,当间隙尺寸较大时,氦气流动属于湍流,其流动、传热特性类似于冷却剂通道;当间隙尺寸较小时,氦气流动属于层流或过渡流,因此基于层流模型计算的压力损失与经验关系式的计算结果较为接近,而基于湍流模型计算的压力损失则相差较大。对于1 mm的间隙通道,氦气流动雷诺数在1 000~2 000内,属于层流及过渡流,采用层流或湍流模型计算的壁面温度与经验关系式的计算结果基本一致,相差不超过2%(图4)。但是计算得到的压力损失相差较大(表7),其中SST模型的计算结果偏大约11.5%,k-ε的计算结果偏小约40.6%。这主要是由于过渡流动是由层流向湍流的过渡状态,流动具有间续性和不稳定性,导致缺乏成熟的基础理论和经验关系式,因此间隙通道的基准分析具有很大的不确定性,有待进一步开展试验验证。

图4 1 mm组件间隙通道壁面温度分布曲线Fig.4 Temperature distribution curve on wall of fuel assembly(1 mm gap)channel

表7 1 mm组件间隙通道网格划分和计算结果Table 7 Meshing and calculation results of 1 mm gap

综上所述,氦气在堆芯典型通道内的流动主要是湍流流动,采用SST模型能够准确模拟壁面边界层内的流动传热,在后续模拟分析时需针对模型划分较为精细的网格(参见表6中的Case.1和Case.2)配合SST模型进行模拟计算。

表6 冷却剂通道网格划分和计算结果Table 6 Meshing and calculation results of coolant channel

2.4 堆芯局部模型

MHTGR-350堆型的堆芯由六棱柱形燃料组件分层、分区垒砌组成,由于燃料组件的加工、制造以及安装误差,燃料组件之间存在结构间隙。进入堆芯的大部分氦气将进入燃料组件的冷却剂通道,用于冷却堆芯组件和燃料;还有一部分氦气将进入这些间隙通道,这部分氦气虽然也能够在一定程度上冷却堆芯,但是其传热效率较差,属于旁流。

在反应堆的运行寿期内,石墨材料受到辐射发生收缩、被加热发生膨胀,燃料组件的形状发生变化导致间隙通道的尺寸也发生变化,进入间隙的旁流流量发生变化,进而影响进入冷却剂通道的有效流量,堆芯的温度分布也随之发生变化。根据美国圣弗兰堡(Fort St.Vrain)高温气冷堆的运行经验,在稳定运行期间反应堆功率和出口温度出现的波动现象,主要就是由于组件间隙旁流量的波动造成的[10],因此间隙旁流的计算分析对于堆芯的设计运行至关重要。

为评估堆芯活性区内组件间隙旁流量及其影响因素,本文针对三个标准燃料组件中心连线截取的三角形局部区域进行建模(图5),基于§2.3的分析结果进行网格划分,并采用商用CFD程序ANSYS CFX针对该局部模型进行模拟计算,分析间隙尺寸、氦气参数、组件表面状态以及功率分布对于间隙旁流的影响。

图5 堆芯(5 mm间隙)局部结构模型(a)、模型网格划分(b)示意图Fig.5 Diagram of partial structure model(a)and meshing(b)of the core(5 mm gap)

3 计算结果分析

忽略反应堆压力容器以及堆内构件对于氦气流入堆芯的影响,假设堆芯活性区上游为均匀来流条件,在局部模型上游设置进口段,给定质量流量边界,在组件的冷却剂通道出口和间隙通道出口设置压力边界。氦气流入堆芯后,在冷却剂通道和间隙通道内的分配由通道的进、出口压差决定,而通道的进、出口压差则主要与堆芯布置和通道尺寸有关。

3.1 间隙尺寸的影响

不考虑组件传热的情况下,当组件间隙尺寸减小时,进入间隙的流量占比随之降低,尤其是间隙尺寸降至3 mm以下后,流量占比对于间隙尺寸的改变更为敏感。间隙尺寸分别为5 mm、3 mm和1 mm时,间隙流量占比分别约在10%、4.5%和0.6%,如图6~8所示。例如,间隙尺寸由5 mm减小至3 mm时,间隙旁流占比降低了约5.5%;当间隙由3 mm减小至1 mm时,间隙旁流占比降低了约3.9%,间隙尺寸是决定旁流占比以及引起其发生变化的主要原因。

在反应堆实际运行寿期内,堆内温度较高,石墨组件受到高温、辐照的影响发生变形,间隙通道尺寸发生改变,导致间隙通道的旁流占比发生变化,必然引起堆芯的温度分布和氦气的出口温度随之发生变化。尤其是间隙通道尺寸较大时,旁流占比较大,导致波动幅度较大,对于堆芯的热工流体性能影响尤为明显。因此,堆芯设计应尽量减小间隙尺寸,以提高其运行稳定性。

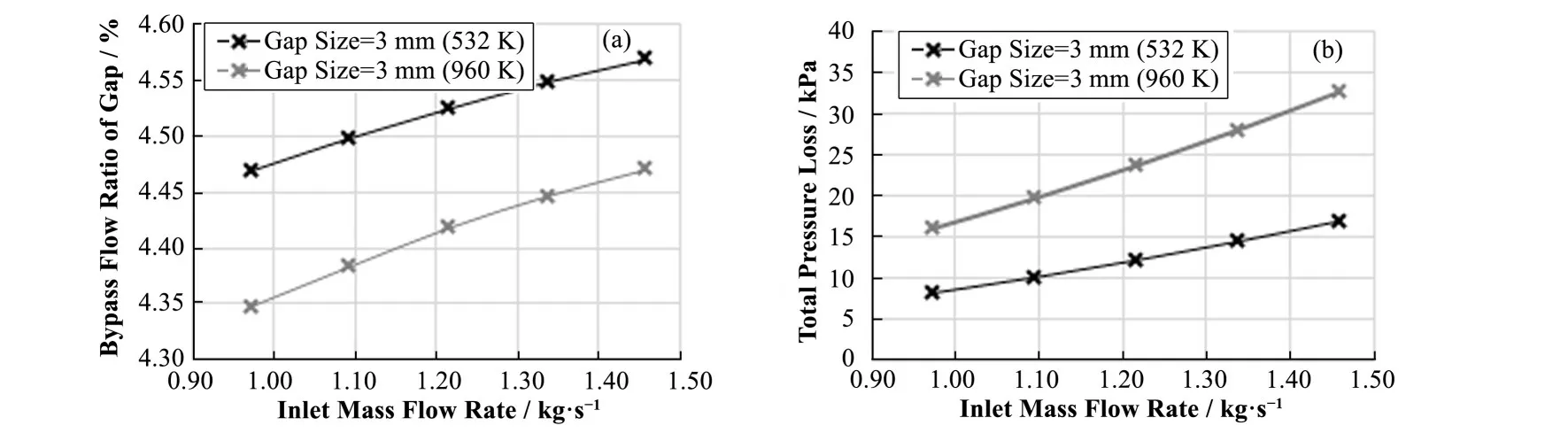

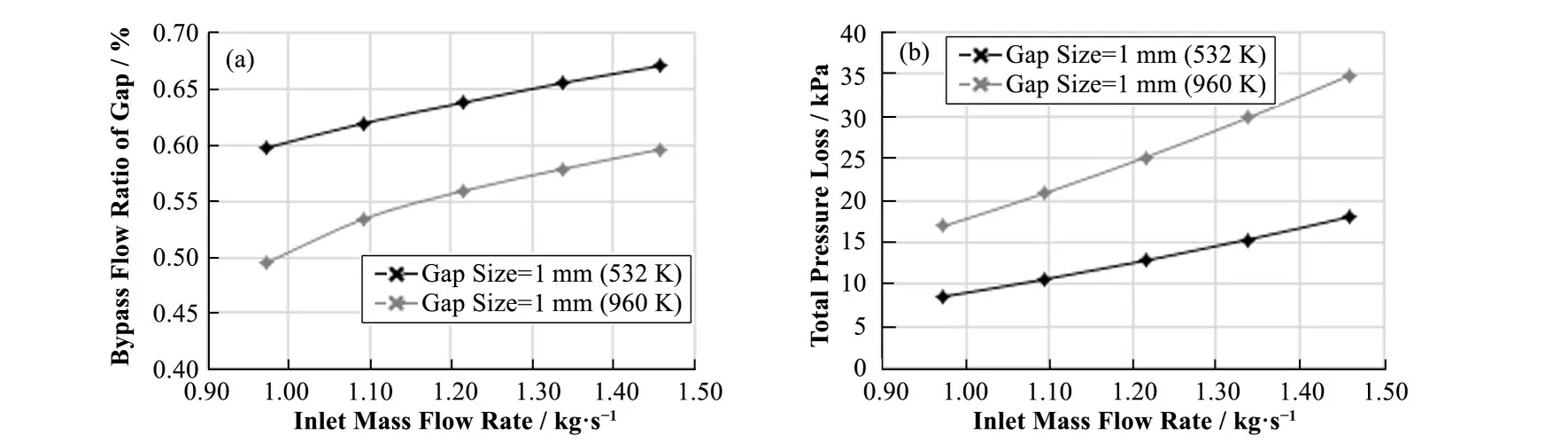

3.2 氦气参数的影响

不考虑组件传热的情况下、氦气温度相同时,增大进口氦气流量,间隙通道分配的流量占比略有升高;同时,由于流速增大导致流经组件的压力损失也随之增大(图6~8)。当进口氦气流量相同时,升高氦气温度,间隙通道分配的流量占比则略有下降;同时,由于氦气粘性随温度的升高而增大,导致氦气流经组件造成的压力损失也明显增大。对于3 mm间隙,氦气温度为532 K、流量增加50%时,间隙的旁流占比升高了0.10%;当进口流量为平均流量时,氦气温度由532 K升高至960 K,间隙的旁流占比则下降了0.11%。因此可知,氦气进入反应堆后,流量以及温度的非均匀分布会在一定程度上影响局部区域的流量分配特性。考虑到氦气参数仅在启动和停堆等瞬态工况下会发生剧烈变化,在反应堆进入稳定运行状态后变化幅度并不大,在流量分配特性的基础研究中将上游设置为均匀来流条件的基本假设是合理的。

图6 间隙流量占比(a)及平均压力损失(b)随流量变化曲线(5 mm间隙)Fig.6 Curve of gap bypass flow ratio(a)and total pressure loss(b)under different flow rate(5 mm gap)

图7 间隙流量占比(a)及平均压力损失(b)随流量变化曲线(3 mm间隙)Fig.7 Curve of gap bypass flow ratio(a)and total pressure loss(b)under different flow rate(3 mm gap)

图8 间隙流量占比(a)及平均压力损失(b)随流量变化曲线(1 mm间隙)Fig.8 Curve of gap bypass flow ratio(a)and total pressure loss(b)under different flow rate(1 mm gap)

3.3 组件表面状态的影响

对于棱柱式高温气冷堆堆芯,燃料组件采用石墨砖块结构,表面加工精度较高,因此在工程设计分析时一般将组件表面处理为光滑壁面。如果将组件壁面,包括冷却剂通道以及组件外表面均设置为粗糙壁面,将导致氦气流经组件的压力损失增大,但是对于流量分配特性几乎无影响。如表8所示,在进行流量分配特性的研究时可以将组件壁面设置为光滑壁面。

表8 不同表面粗糙度的计算结果(5 mm间隙,960 K)Table 8 Simulation results under different surface roughness(5 mm gap,960 K)

3.4 轴向功率分布的影响

在反应堆实际运行期间,氦气通过堆芯燃料组件的过程中被加热,燃料组件功率沿径向、轴向的分布将影响氦气的流动、传热,导致堆芯的流量分配特性与不考虑组件传热的情况不同。由于本文研究基于堆芯活性区域的局部模型,因此暂不考虑功率径向分布对于流量分配的影响,仅针对轴向分布的不同形式进行研究。当分别考虑轴向按照平均分布以及如图9所示的形式分布时,得到的间隙通道旁流占比基本一致,如表9所示,与不考虑传热的情况相差也并不明显。因此可知,在反应堆稳定运行寿期内,燃料组件功率的轴向变化对于旁流占比的影响很小。

表9 不同功率轴向分布的计算结果Table 9 Simulation results under different power axial distribution

图9 堆芯各层平均功率轴向分布[11]Fig.9 Axial distribution of the average power density at each active core layer[11]

当总功率相等时,采用两种轴向功率分布形式计算得到燃料组件内的温度分布趋势和特性是一致的,如图10所示,燃料组件的轴向温度分布具有由进口处到出口处温度逐渐升高的特点,径向温度分布则具有由内向外温度逐渐降低的特点,即高温区域均位于组件底部的中心区域。值得注意的是,采用两种轴向功率分布形式对于局部最高温度的绝对值影响明显。如图11所示,对于不同尺寸的组件间隙,基于功率沿轴向均匀分布计算得到燃料最高温度均较高,最大将高出约40 K,但是燃料的平均温度则较低。

图10 不同功率分布情况下堆芯截面内的温度分布云图(间隙尺寸为3 mm)(a)轴向平均分布,(b)轴向RSN分布Fig.10 Temperature contour of the core section under different power distribution along the axial direction of fuel(gap size is 3 mm) (a)Even distribution,(b)RSN distribution

如图11所示,燃料的局部高温随组件间隙的增大而升高,这主要是由于间隙增大,导致其分配的氦气流量升高,直接进入燃料组件的氦气有效流量减少,冷却效果变差,燃料的温度升高。当组件间隙小于3 mm时,旁流占比相对较小,间隙尺寸由1 mm增大至3 mm时,燃料最高温度的变化小于10 K;当间隙进一步增大,旁流占比随之大幅升高,导致燃料温度的升高也更为明显,例如间隙尺寸由3 mm增大至5 mm时,燃料的最高温度将升高约20 K。在反应堆实际运行寿期内,堆内温度升高导致石墨材料膨胀、间隙减小,持续的中子辐照则将引起材料收缩、间隙增大,在两种互相矛盾的效应相互作用导致运行期间间隙尺寸的波动变化,进而引起堆芯燃料温度的变化。因此在进行堆芯布置设计时,应尽量减小间隙尺寸,不仅能够有效降低燃料的局部高温,防止发生高温失效;同时,堆芯的稳定运行将有利于减小由温度波动造成的热应力,缓解由此产生的低周疲劳对材料造成的破坏。

图11 不同功率分布情况下堆芯燃料的最高温度Fig.11 Maximum temperature of fuel under different power distribution along the axial direction of fuel assembly

4 结语

本文采用ANSYS CFX针对棱柱式高温气冷堆MHTGR-350堆型的堆芯局部区域进行三维建模,通过敏感性分析确定适用于稳态数值模拟的网格尺度和湍流模型,并针对间隙尺寸、氦气参数、结构表面以及功率轴向分布参数对于间隙旁流的影响进行分析研究。

1)对于堆型的结构布置,间隙通道的尺寸是决定旁流占比的主要因素,间隙尺寸逐渐增大,旁流占比及燃料局部温度随之迅速升高;

2)考虑堆芯运行期间的高温和辐照将导致石墨材料的变形,引起堆芯流量分配发生变化,间隙的尺寸越大,运行时的温度波动也明显,因此在堆芯设计时应尽量降低组件布置的间隙尺寸。