交变荷载和氯盐环境耦合作用下钢绞线的腐蚀特征及力学性能

喻宣瑞,姚国文,钟 浩,蒋一星

(重庆交通大学土木工程学院,重庆 400074)

氯盐环境下,由氯离子侵蚀所诱发的拉索内钢绞线锈蚀是导致索承式桥梁耐久性失效破坏的重要原因[1].因此揭示氯离子对钢绞线的腐蚀规律及侵蚀过程中钢绞线力学性能变化过程,对评价索承式桥梁安全性能,提高结构物在恶劣环境下的耐久性具有一定理论意义和工程价值[2].

起初,绝大部分研究仅考虑交变荷载对钢绞线耐久性的影响,如Mayrbaurl等[3]分析了交变荷载对索承式桥梁承载能力的影响,得到钢绞线的破坏模式;李先立等[4]通过物理模型试验,揭示了交变荷载应力幅对高强镀锌钢丝的破坏规律,并采用可靠度的方法对钢丝疲劳寿命进行预测.但上述研究仅考虑了交变荷载对钢绞线力学性能的影响,而忽视了氯盐环境对结构寿命的作用.为此,Khaled等[5]依托相关工程案例,探究钢绞线的腐蚀机理,发现钢绞线与水、氯离子三者之间易发生电化学反应,氯离子在整个反应中起到催化剂作用,故反应一旦发生,将会持续进行下去,直至钢绞线断裂.钢绞线的腐蚀种类大致分为2类:析氢腐蚀和吸氧腐蚀[6].析氢腐蚀更容易在酸性条件下发生,而吸氧腐蚀更容易在碱性或者中性环境下进行.对钢绞线的腐蚀分为3个阶段:蚀坑萌芽、蚀坑衍生、裂纹形成(包括短裂纹的形成、长裂纹的形成)[7].Quesnay等[8]发现蚀坑是影响钢绞线安全性能及疲劳寿命的关键因素,在拉力作用下,蚀坑位置处形成明显的应力集中现象,裂纹易从该处衍生,导致钢绞线安全性能降低.

然而大多数研究仅考虑荷载对钢绞线耐久性的影响,或者分别考虑交变荷载和氯盐环境对其耐久性的作用,而未考虑氯盐环境和荷载的耦合作用.在实际工程中,钢绞线往往承受二者共同作用,故对该问题应进行进一步深入研究.

针对上述问题,本文通过开展盐雾腐蚀试验,在不同应力幅和氯盐环境共同作用下模拟钢绞线腐蚀规律,并基于灰度处理方法从细观层面上量化钢绞线腐蚀形态,通过对钢绞线进行腐蚀分区,得到钢绞线抗拉强度和延伸率与腐蚀率之间的关系.采用工业电子显微镜观察各腐蚀区钢绞线的破坏规律,分析了不同腐蚀等级下钢绞线的疲劳寿命.

1 试验

1.1 原材料及试验仪器

钢绞线由中国宝武钢铁集团有限公司生产,直径为15.2 mm,抗拉强度为1 860 MPa,表面镀锌层厚度为0.2 mm,单根钢丝镀锌层质量不小于110 g/m2,每根钢绞线长度为5.4 m.试验仪器的名称、型号技术参数等如表1所示.将试件分为20组,每组3根.分别以5、15、30 d为周期进行试验,所施加的应力幅(Δσ)分别为100、200、300 MPa,最大循环荷载为744 MPa,即0.4fptk(fptk为钢绞线极限强度标准值)[9].整个试验历时720 h,以Δσ=200 MPa为例,其加载示意图如图1所示.

图1 交变荷载加载示意图Fig.1 Loading schematic diagram of alternating load

表1 试验仪器Table 1 Test instruments

1.2 试验条件

综合考虑温度、湿度及氯离子质量浓度对试验的影响,同时为保证试验精度,本文参照ASTIM G85-94《Standard practice for modified salt spray(fog)testing》来配置氯盐溶液.该溶液由氯化钠、水、氯化铜及醋酸组成,其pH值为3.1~3.3,试验温度设置为25℃.氯盐溶液配置步骤如下:先将氯化钠溶于水,质量浓度控制在50 g/L左右;再往盐溶液中加入0.26~0.28 g/L氯化铜;最后加入醋酸,以保持酸性环境.

2 试验结果分析

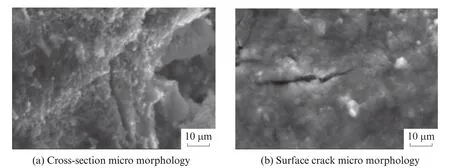

采用铬酸溶液清洗钢绞线后,为防止盐雾中的氯离子腐蚀钢绞线基体,用自来水冲洗钢绞线,冷风吹干静置.向清洗钢绞线后的铬酸溶液中加入KSCN(硫氰化钾),溶液变红,说明腐蚀产物中含有大量的Fe3+.采用KYKY-2008B电子显微镜将钢绞线断面放大6 000倍,其SEM照片如图2所示.由图2可见,在交变荷载和氯盐环境耦合作用下,钢绞线表面出现大量蚀坑,且裂纹从蚀坑周围衍生,其中部分裂纹有进一步扩展趋势,裂纹最大长度可达5 mm.

图2 钢绞线蚀坑的SEM照片Fig.2 SEM photos of steel strand corrosion pit

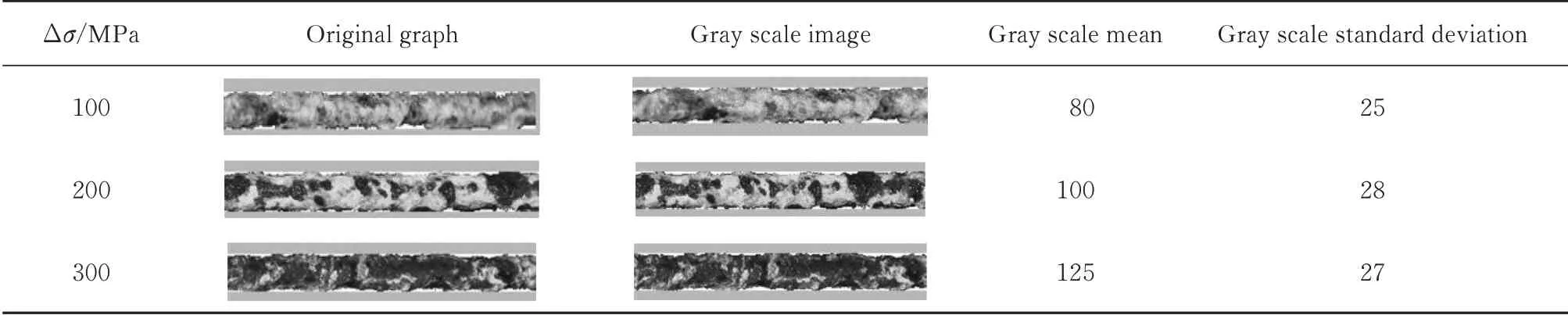

当腐蚀时间为720 h时,钢绞线局部腐蚀部位灰度处理结果如表2所示.

表2 钢绞线局部腐蚀部位灰度处理结果Table 2 Gray processing results of local corrosion of steel strand

由表2可见:当应力幅为100 MPa时,钢绞线表面较为平整,蚀坑深度较小,但密度较大,部分镀锌层仍存在,个别蚀坑直径约为40μm;当应力幅为200 MPa时,钢绞线表面出现了大量蚀坑,且蚀坑深度明显大于应力幅为100 MPa时,个别蚀坑直径达到55μm,部分蚀坑已联合贯通形成裂纹;当应力幅为300 MPa时,钢绞线表面出现大面积腐蚀,镀锌层完全被破坏,大量小蚀坑已联合贯通形成较大蚀坑,个别蚀坑直径可达75μm,蚀坑位置处产生明显裂纹,部分裂纹已经开始衍生,钢绞线寿命受到严重影响.

将色调值在110以下的数值定义为蚀坑[9],导出色调分布直方图,并统计分布量来计算钢绞线的蚀坑密度,所得结果如表3所示.

表3 不同交变荷载作用下的灰度直方图数据Table 3 Grayscale histogram data under different loading conditions

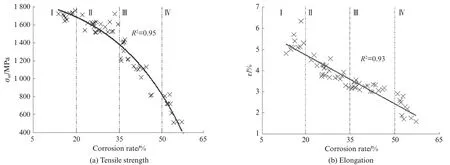

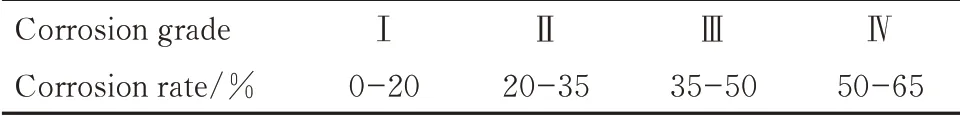

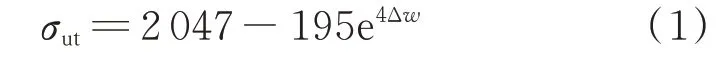

由表3可知,灰度直方图总频数为398 034,对于应力幅为100、200、300 MPa这3种工况,色调值小于等于110的频数总和分别为126 541、156 777、247 975.将色调值小于等于110的频数总和所占总频数的百分比定义为钢绞线的腐蚀率[10-11],得到3种工况下钢绞线的腐蚀率分别为32.1%、39.4%、62.3%.参照文献[12-13],按照灰度处理结果对钢绞线进行腐蚀分区,如表4所示.由表4可知,在应力幅为100、200、300 MPa时,钢绞线所对应的腐蚀区分别为Ⅰ区、Ⅱ区、Ⅲ区、Ⅳ区.将位移增长量控制在1 mm/min[14],通过对不同腐蚀等级的钢绞线施加1 860 MPa拉应力,得到钢绞线抗拉强度、延伸率与腐蚀率之间的关系,如图3所示.由图3可知:钢绞线的抗拉强度与腐蚀率之间的相关系数为0.95;钢绞线的延伸率与腐蚀率之间的相关系数为0.93,表明拟合结果具有较高精度.钢绞线抗拉强度、延伸率与腐蚀率之间的关系如式(1)、(2)所示.

图3 钢绞线抗拉强度、延伸率与腐蚀率的关系Fig.3 Relationship between tensile strength,elongation and corrosion rate of steel strand

表4 钢绞线腐蚀分区标准Table 4 Division standard of steel strand[12-13]

式中:σut为钢绞线抗拉强度,MPa;ε为钢绞线延伸率,%;Δw为腐蚀率,%.

从上述结果可知:钢绞线的抗拉强度与其腐蚀率服从指数分布;钢绞线的延伸率与其腐蚀率服从线性分布.

3 钢绞线破坏模式

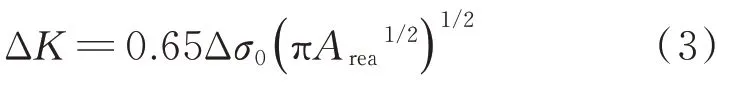

采用电子显微镜对钢绞线典型破坏断面放大1 000倍进行观察,结果如图4所示.由图4可见,钢绞线断裂的原因是由蚀坑所引起的.蚀坑作为潜在疲劳源,当钢绞线的开裂应力强度因子(ΔK,MPa·m1/2)大于其开裂韧性值时,裂纹易从该位置处延伸.ΔK计算表达式[15]为:

图4 钢绞线断面破坏模式Fig.4 Fracture failure modes of steel strands

式中:Δσ0为应力变化幅值,MPa;Area为疲劳源扩展区面积,μm2.

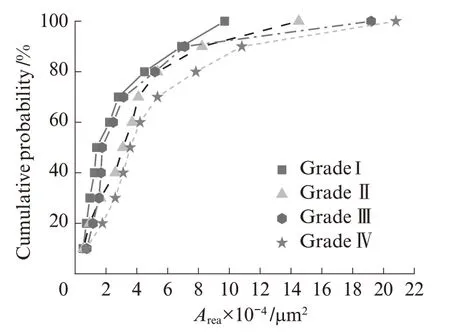

根据钢绞线疲劳源扩展区面积计算结果(图5),通过式(3)计算得到不同腐蚀区钢绞线的ΔK,如图6所示.由图6可见:钢绞线腐蚀率与ΔK的增长有较为显著的关系;随着钢绞线腐蚀程度的加深,其ΔK显著增大.研究表明,钢绞线的开裂韧性值为6~8 MPa·m1/2[8].以ΔK=7.5 MPa·m1/2为例,由图6还可知,腐蚀区Ⅰ、Ⅱ、Ⅲ、Ⅳ的钢绞线发生开裂的概率分别为28.5%、30.4%、37.8%、45.7%.当钢绞线裂纹扩展到一定程度时,其断裂应力因子(KI,MPa·m1/2)超过材料本身断裂韧性值,钢绞线瞬断.KI计算表达式为:

图5 钢绞线疲劳源扩展区面积Fig.5 Fatigue source defect area of steel strand

图6 钢绞线开裂应力强度因子Fig.6 Fatigue crack propagation threshold of steel strands

式中:Y为裂纹形状因子;σ为试件两端所承受的应力,MPa;a为蚀坑深度.

圆柱体表面椭圆裂纹形状因子计算式[15]为:

式中:Φ为钢绞线直径;b为蚀坑宽度;Cij取值范围见表5[15].

表5 Cij的取值范围Table 5 Values of coefficient Cij[15]

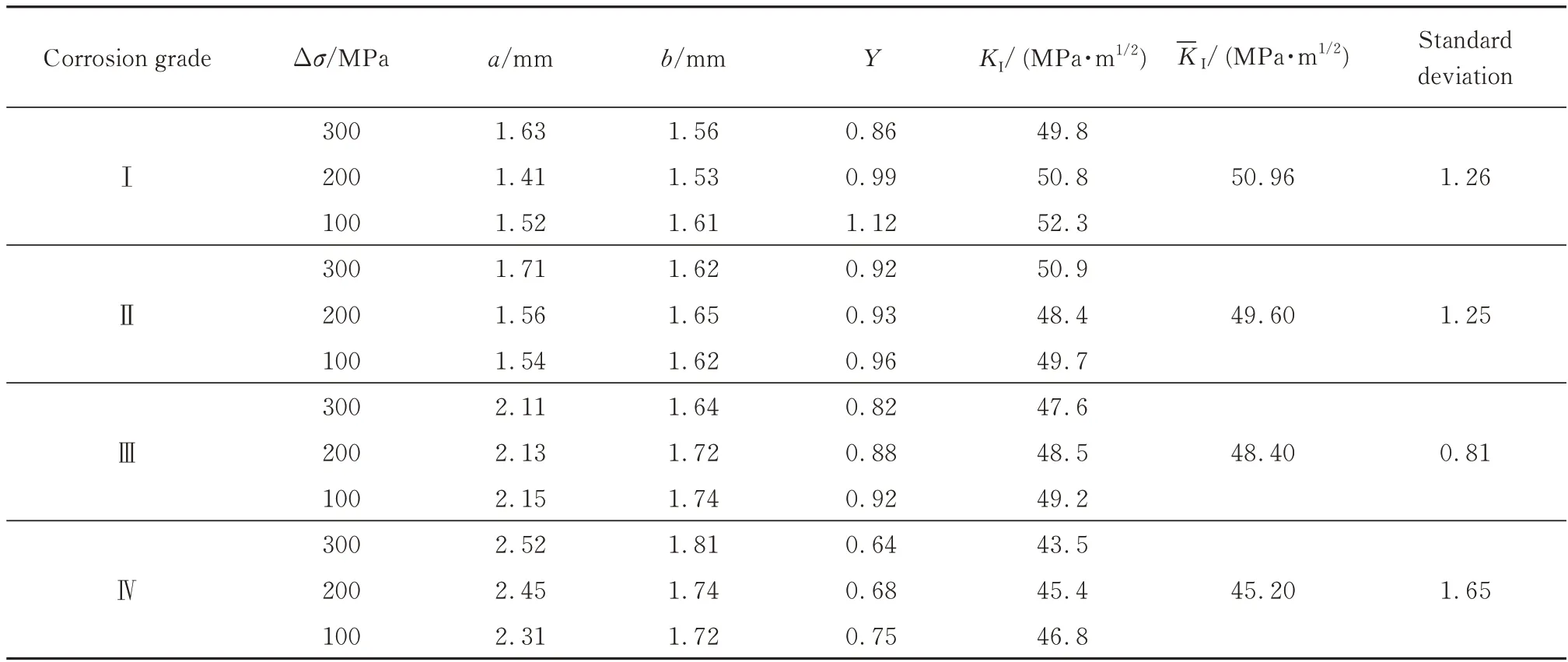

各腐蚀区钢绞线的断裂应力因子计算结果如表6所示.由表6可知,钢绞线腐蚀程度越严重,其断裂应力因子值越低.在不同应力幅作用下,其破坏模式又存在着较大区别,当所施加应力幅较大时,钢绞线腐蚀较为严重,易发生单疲劳源破坏(图4(a)).原因在于,施加应力幅越大,钢绞线的裂纹扩展速率越大,开裂应力强度因子更加容易达到开裂韧性值,裂纹贯穿钢绞线整个截面,使得钢绞线迅速断裂.随着应力幅的减小,钢绞线腐蚀程度降低,此时裂纹难以从一个方向衍生并贯穿整个截面,故裂纹从多个蚀坑衍生,相互贯穿,形成多疲劳源破坏.当处于低应力幅状态,如应力幅为100 MPa时,各疲劳源处裂纹无法短时间贯穿断面,钢绞线易出现分层破坏.

表6 钢绞线断裂应力因子计算结果Table 6 Fracture toughness values of steel strands

4 钢绞线的腐蚀疲劳寿命

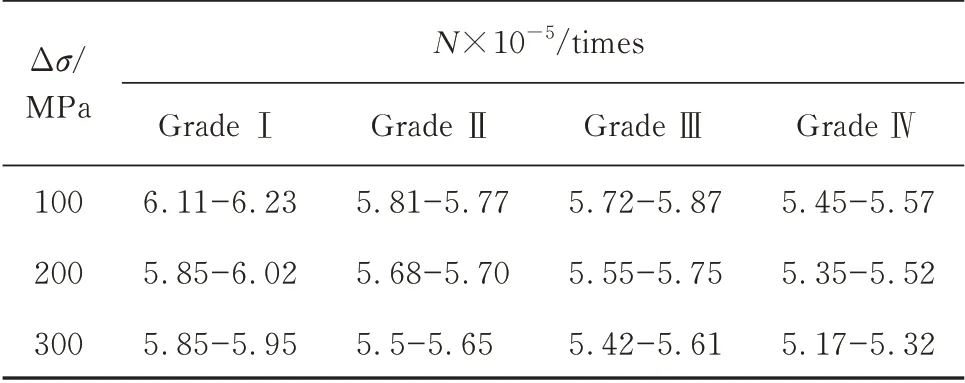

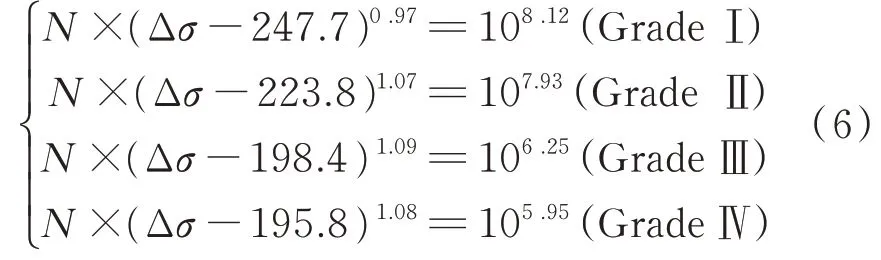

采用图2所示的加载方式,对不同腐蚀区的钢绞线进行疲劳试验,所得疲劳寿命N如表7所示.由表7可见:钢绞线的腐蚀率和应力幅对钢绞线疲劳寿命影响显著;当腐蚀程度相当时,随着应力幅的增大,特别是应力幅为300 MPa时,钢绞线的疲劳寿命出现显著下降的趋势;当所加荷载幅度相同时,钢绞线的腐蚀程度越严重,其疲劳寿命的下降幅度越大.原因在于,钢绞线腐蚀程度越严重,其开裂应力强度因子和断裂应力因子显著降低,裂纹更易发生衍生,故疲劳寿命越短.通过三参数法对表7中的数据进行拟合,得到各腐蚀区钢绞线的腐蚀疲劳寿命,其计算表达式见式(6).

表7 钢绞线的腐蚀疲劳寿命Table 7 Valid experimental results of steel strands fatigue life

由式(6)可看出,随着腐蚀率的增大,钢绞线的疲劳寿命出现明显下降趋势.原因在于,钢绞线腐蚀面积过大,其基体内部产生大量裂纹,在荷载作用下裂纹极易衍生,致使钢绞线整体力学性能显著降低,钢绞线发生断裂破坏.

5 结论

(1)基于灰度处理方法,根据腐蚀率进行分区,发现钢绞线的抗拉强度与腐蚀率服从指数分布,其延伸率与腐蚀率服从线性分布.运用断裂力学对不同腐蚀程度钢绞线进行分析,得出不同腐蚀程度下钢绞线的开裂应力强度因子和断裂应力因子,两者可直观反映腐蚀率对钢绞线力学性能的影响.

(2)在高应力幅作用下,钢绞线易出现单疲劳源破坏模式.随着应力幅的减小,其破坏模式由单疲劳源破坏转变为多疲劳源破坏.当裂纹处于低应力幅状态,如应力幅为100 MPa时,裂纹从不同断面上衍生,钢绞线易出现分层破坏.

(3)钢绞线腐蚀疲劳寿命理论计算公式的获得,为评价索承式桥梁结构寿命提供了参考,具有一定的理论意义和工程价值.