图形化蓝宝石衬底干法刻蚀工艺研究

侯 想 刘熠新 钟梦洁 林 赛 刘 杨 罗荣煌罗学涛 张 飒

1.福建中晶科技有限公司,龙岩,364101 2.厦门大学材料学院,厦门,3610053.厦门大学福建省特种先进材料重点实验室,厦门,361005

0 引言

GaN基发光二极管(LED)具有体积小、质量小、寿命长等优点,已经被广泛用于固态照明、交通信号灯、汽车前向照明、短程光学通信和生物传感器等领域[1-3]。蓝宝石(Al2O3)具有良好的化学物理稳定性和透光性以及低廉的价格[4-5],成为制备GaN基LED外延衬底的理想材料,但是由于GaN外延层与蓝宝石衬底之间存在着大约16%的晶格失配度和26%的热膨胀系数失配度,在平面蓝宝石衬底上生长出的GaN外延层存在108~1010cm-2的缺陷密度,会严重降低芯片的发光效率。而在平面蓝宝石衬底上制备规则排列的周期性图形后再进行外延生长能够提高GaN基LED器件的内量子效率和光提取效率。这是因为图形的存在能够减少从蓝宝石与CaN界面处生长并进入有源区的线位错密度,提高GaN晶体质量;同时,图形的侧壁可以改变入射光线的方向,增加光的漫反射,提高器件的光提取效率[6-8]。基于以上优势,图形化蓝宝石衬底(patterned sapphire substrate,PSS)在GaN基LED工业级生产中得到了广泛应用。

最新研究表明,PSS上微图形的高度[9]、面积[10]和周期[11](相邻图形中心点之间的距离)的变化均会对LED的光学性能产生影响。通过扫描电子显微镜(scanning electron microscope, SEM)测量微图形大小并计算微图形面积(占空比)发现,微图形面积的增大会使得来自有源层发射光的反射增加,从而使得外延生长出的LED发光效率提高[10]。对图形形貌的研究还发现,当PSS微图形的形貌为圆锥形时制备出的LED发光效率提高了35%[12]。在高占空比圆锥图形的基础上,将PSS微图形的侧壁弧长高度控制在(150±10)nm时,LED的出光效率将提高8.9%[13]。上述研究表明,高占空比、圆锥形、小弧长高度的PSS图形能够提高LED的发光效率。

PSS制备的主要工序为光刻和刻蚀,但是由于光刻机和光刻胶的限制,光刻工艺难以进一步优化,因此只能对刻蚀工艺进行优化。感应耦合等离子刻蚀(inductive coupled plasma,ICP)具有高度各向异性的刻蚀剖面,刻蚀速度较快[14-15],是目前主流的蓝宝石刻蚀工艺。刻蚀后要获得高占空比、小弧长高度的圆锥形衬底,关键是要提高选择比(蓝宝石与光刻胶的刻蚀速率比值)[16-17]。只有选择刻蚀选择比更大的刻蚀工艺才能将图形占空比提高、弧长高度减小。在提高刻蚀选择比的各项工艺中,刻蚀辅助气体三氟甲烷(CHF3)在刻蚀过程中可以与光刻胶反应生成聚合物,能有效阻止等离子体对光刻胶的刻蚀,显著提高选择比,因此成为了重点研究方向[18]。目前,使用CHF3作为刻蚀辅助气体后,相关工艺参数对选择比和刻蚀速率影响的研究相对较少,因此研究添加CHF3后各工艺参数对选择比和刻蚀速率的影响并确定最佳的刻蚀参数对进一步提高LED的出光效率具有重要的意义。

本文旨在研究添加CHF3后各主要因素对刻蚀速率和选择比的影响。通过试验,分别测试了偏压功率、自动压力控制蝶阀开合度(APC)、CHF3气体流量三个工艺参数对刻蚀速率和选择比的影响,并进行了分析研究。根据试验获得的最佳工艺参数,制备出了高占空比、小弧度的PSS微图形。

1 试验

本文试验中PSS的制备流程如图1所示,首先使用匀胶机(CND E1512-DV3-246)旋涂光刻胶(AZ601),匀胶机转速为 3000 r/min,控制光刻胶厚度为2.6 μm,利用光刻机(Nikon NSR I9)对带有光刻胶的衬底进行曝光。曝光完成后,用显影液(瑞红238)对曝光后的带胶蓝宝石衬底显影,清洗甩干后将其放在110 ℃的热板上烘烤60 s。最后采用电感耦合等离子体刻蚀机(MAXIS 300LCH)对覆盖有AZ601光刻胶图形阵列掩膜的蓝宝石衬底进行刻蚀。通过扫描电子显微镜(HITACHI S-4200 FESEM)对刻蚀后的微观尺寸和形貌进行测量分析。

图1 PSS的制备流程图Fig.1 The preparation process of the PSS

2 结果与讨论

干法刻蚀的主要原理是利用高频电场将刻蚀气体转变为等离子体,然后在偏置电场作用下等离子体垂直轰击衬底,并与衬底发生化学反应达到刻蚀的目的。本试验中刻蚀采用的主刻蚀气体为三氯化硼(BCl3),刻蚀时BCl3被分解为等离子体,等离子体中带电离子受到电场的作用加速轰击蓝宝石表面,使得蓝宝石中的Al—O键发生断裂,同时等离子体中的自由基Cl-与反应自由基Al-发生反应生成AlCl3,在反应腔中以气态的形式被分子泵抽走。最终刻蚀完成后的蓝宝石衬底上周期分布着圆锥形的微图形,两个相邻圆锥的距离为3 μm,多个圆锥呈等边三角形分布,如图2所示。通过添加CHF3可以获得高占空比的图形,其中占空比R的计算公式如下:

(1)

式中,Spa为图形所占区域面积,即图2中红色区域;Ssa为等边三角形内没有图形的面积,即图2中蓝色区域。

图2 图形分布示意图Fig.2 The distribution diagram of the pattern

为了计算刻蚀速率和选择比,需选择合适的刻蚀时间以确保在刻蚀结束后仍剩余一部分光刻胶掩膜。通过SEM测量被刻蚀的光刻胶及微图形的高度,计算选择比S的公式为

(2)

式中,vsa为蓝宝石的刻蚀速率;vPR为光刻胶的刻蚀速率。

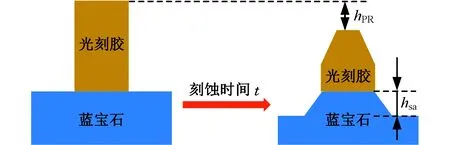

刻蚀速率是指在刻蚀过程中单位时间内的刻蚀量。图3为在刻蚀时间t内,蓝宝石和光刻胶被刻蚀的深度hsa和hPR示意图。刻蚀速率为刻蚀深度与刻蚀时间的比值。

图3 蓝宝石和光刻胶刻蚀深度示意图Fig.3 The distribution diagram of the etching depthof the sapphire and the photoresist

目前ICP制程中可控制的主要工艺参数有:偏压功率(PB)、APC、CHF3流量(qV)、BCl3流量、温度、ICP上电极功率。在工艺调试过程中发现偏压功率、APC、CHF3流量这三个变量对产品影响较大并且三者的相互关联性不确定,因此,本文主要研究偏压功率、APC、CHF3流量这三个因素对ICP工艺的影响。参考目前生产中的工艺参数,在正交试验前确定因素的三个水平值。在制程中偏压功率的范围为350~450 W,因此偏压功率的水平确定为350 W、400 W、450 W;在生产中APC不大于60%,所以将APC的因素水平选定为35%、45%、55%。CHF3气体流量在5~20 sccm(sccm为体积流量单位,1 sccm表示标况下1 mL/min)之间,因此CHF3气体流量的因素水平选定为6 sccm、10 sccm、15 sccm。对以上因素水平进行正交试验,分析各因素对蓝宝石刻蚀速率和选择比的影响。

2.1 正交试验结果

表1是正交试验因素水平表,表2是正交试验安排表,表3是正交试验结果表,表4是正交试验极差分析表。表4中,k1、k2、k3分别为水平1、2、3数据的平均值;极差表示因子对结果的影响幅度,极差越大表明因子对结果影响越大;优选即最优选择。通过正交试验并进行极差分析可知,各因素对蓝宝石刻蚀速率影响的主次关系分别是APC、偏压功率、CHF3流量;各个因素对选择比影响的主次关系分别是CHF3流量、APC、偏压功率。经过比较,最终确定最优选择比方案为A1B3C3,具体参数为:偏压功率350 W、CHF3流量15 sccm、APC值55%;蓝宝石刻蚀速率的最优方案为A3B3C3,具体参数为:偏压功率450 W、CHF3流量15 sccm、APC值55%。

表1 正交试验因素水平表

表2 正交试验表

表3 正交试验结果

表4 正交试验极差分析

2.2 各因素对蓝宝石和光刻胶刻蚀速率和选择比的影响

图4为不同偏压功率下蓝宝石和光刻胶的刻蚀速率以及选择比的变化曲线(其中,APC为35%,CHF3流量为6 sccm,时间为1200 s,重复三次试验,k为折线斜率)。从图4中可知,随着偏压功率的增大,蓝宝石和光刻胶的刻蚀速率不断增大,选择比不断减小。出现这一现象的原因是,随着偏压功率的增大,等离子体中带电离子的速度会增大,进而等离子的物理刻蚀强度增大,提高了对蓝宝石和光刻胶刻蚀速率。但是,因为光刻胶相较于蓝宝石更容易受到物理刻蚀的影响,所以随着偏压功率增大,光刻胶的刻蚀速率增大幅度会小于蓝宝石的刻蚀速率增大幅度,最终出现刻蚀选择比减小的现象。在实际生产中,如果图形高度符合要求则可以提高偏压功率,通过牺牲选择比来获得更短的制程时间,提高生产效率。反之,则可以通过减小偏压功率来增大图形高度。

图4 不同偏压功率下刻蚀速率和刻蚀选择比的变化曲线Fig.4 Change curves of the etch rate and the etchselectivity in different bias powers

图5为不同CHF3流量下蓝宝石和光刻胶的刻蚀速率以及选择比的变化曲线(APC值55%,偏压功率350 W,时间1200 s,重复三次试验)。从图5中可知,添加CHF3会提高刻蚀选择比,这是由于CHF3会与光刻胶反应生成含氟聚合物,这些含氟聚合物会覆盖在光刻胶表面提高光刻胶的抗刻蚀能力,有效阻止等离子体对光刻胶的刻蚀。但是当CHF3流量为6 sccm时,蓝宝石的刻蚀速率略有下降,这是由于部分含氟聚合物覆盖在蓝宝石表面,减小了蓝宝石的刻蚀速率,使得蓝宝石的刻蚀速率低于未添加CHF3时的刻蚀速率[18]。随着CHF3流量继续增大,CHF3不仅会与光刻胶反应生成含氟聚合物,多余的CHF3还会参与蓝宝石的化学刻蚀,使得蓝宝石的刻蚀速率增大。此外,CHF3流量的增大还会降低腔体的真空度,削弱等离子体物理刻蚀。因为物理刻蚀对光刻胶的刻蚀速率影响更大,所以随着CHF3流量的增大,光刻胶刻蚀速率的增大值会小于蓝宝石刻蚀速率的增大值,最终提高选择比。由于CHF3流量增大不仅提高了选择比,还不会显著降低蓝宝石的刻蚀速率,因此在实际生产过程中可以通过改变CHF3流量,在不降低生产效率的基础上调整选择比,使得产品规格满足要求。一般来说,如果图形尺寸(高度和占空比)较大,可以减小CHF3流量,反之,图形尺寸较小则可以增大CHF3流量。

图5 不同CHF3流量下刻蚀速率和刻蚀选择比的变化曲线Fig.5 Change curves of the etch rate and the etchselectivity in different CHF3 flows

图6为不同APC下蓝宝石和光刻胶的刻蚀速率以及选择比的变化曲线(偏压功率350 W,CHF3流量6 sccm,时间1800 s,重复三次试验)。从图6中可以发现,随着APC的增大,蓝宝石的刻蚀速率大幅增大,光刻胶刻蚀速率小幅度增大,导致刻蚀选择比增大。这是因为增大APC会提高真空度增强等离子的物理刻蚀,进而增大蓝宝石和光刻胶的刻蚀速率。同时,APC的增大也能够加快刻蚀反应气体的排出,有效减少负载效应,提高蓝宝石的刻蚀速率。因此,增大APC能够有效提高选择比以及刻蚀速率。由于APC的增大能够同时提高选择比和刻蚀速率,在实际的生产过程中,如果腔体密闭性差导致图形高度较小,可以将APC数值调大,如果图形高度过大,可以将APC数值调小。

图6 不同APC下刻蚀速率和刻蚀选择比的变化曲线Fig.6 Change curves of the etch rate and the etchselectivity in different APC

通过正交试验,可以知道各因素对蓝宝石刻蚀速率影响的主次关系为APC、偏压功率、CHF3流量,因此在实际生产过程中提高蓝宝石的刻蚀速率最佳的方式是通过提高APC或者增大偏压功率来实现。此外,各因素对选择比的影响的主次关系是CHF3流量、APC、偏压功率,因此,实际生产过程中在保证刻蚀效率不变的前提下,通过增加CHF3的流量可以做出更高占空比的图形。需要注意的是,由于CHF3流量主要影响光刻胶的刻蚀速率,对蓝宝石刻蚀速率影响不大,因此CHF3流量对蓝宝石刻蚀速率和选择比的影响的主次关系不同。

2.3 工艺参数优化后的PSS微观形貌

根据正交试验最终确定,当偏压功率为350 W、CHF3流量为15 sccm、APC值为55%时可以获得最佳选择比和较高刻蚀速率。使用新工艺刻蚀1200 s并多次重复该工艺后,最终获得的蓝宝石平均刻蚀深度为1155 nm,蓝宝石平均刻蚀速率为57.75 nm/min;光刻胶平均刻蚀深度为1218 nm,光刻胶平均刻蚀速率为60.9 nm/min;刻蚀选择比平均值为0.948。

接着使用该工艺参数制备PSS。制备工艺分两步:首先,将ICP功率设为1750 W,偏压功率设为350 W,BCl3流量设为120 sccm,CHF3流量设为15 sccm,APC值设为55%。在该工艺结束后,光刻胶基本被刻蚀掉,此时PSS上的微图形高度达到最大。然后将偏压功率增大至800 W,通过很高的偏压功率对蓝宝石快速刻蚀,减小图形的弧长高度。

图7a、图7b为未经工艺优化的PSS微观形貌SEM图的平视图和截面图,图7c和图7d为工艺优化后制备的PSS微观形貌SEM图的平视图和截面图。从图7c、图7d中可以看出,衬底上的微图形为高占空比圆锥形图形并且弧长高度较小,经过测量,微图形的高度为1.9 μm,底宽为2.9 μm,弧长高度为190 nm,占空比达到84.7%。而未经过工艺优化的PSS,测得图形高度为1.8 μm,底宽为2.82 μm,弧长高度为180 nm,占空比为80.1%。根据PAN等[19]的研究,在微图形周期(微图形直径+微图形间距)大于1μm的情况下,填充比(直径与周期之比)在0.8~1之间时,填充比越大,光提取效率越大。通过换算可知,当占空比为84.7%时,填充比为0.97,当占空比为80.1%时,填充比为0.94,因此,使用优化后工艺制得的PSS相较于未优化工艺制得的PSS,有着更高的光提取效率。根据于晓杰等[20]的研究,当衬底微图形形貌相同时,微图形高度越大,衍射效率越高即光提取效率越高。因此,使用该工艺制得的PSS相较于未优化前的PSS有着更高的出光效率。同时由于该工艺参数下蓝宝石的刻蚀速率加快,缩短了刻蚀时间,提高了生产效率。

(a)优化前PSS平视图

(b)优化前PSS截面图

(c)优化后PSS平视图

(d)优化后PSS截面图图7 优化前后图形化蓝宝石衬底SEM图Fig.7 SEM images of the PSS before andafter optimization

3 结论

通过正交试验对图形化蓝宝石衬底干法刻蚀工艺进行了工艺参数的优选,试验结果表明:当偏压功率为350 W、CHF3流量为15 sccm、APC为55%时,有着最优的选择比。当偏压功率为450 W、CHF3流量为15 sccm、APC值为55%时,有着最高的蓝宝石刻蚀速率。刻蚀选择比的影响主次因素依序为CHF3流量、APC、偏压功率,而蓝宝石刻蚀速率的影响主次因素依序为APC、偏压功率、CHF3流量。试验获得制备高占空比PSS的最佳工艺方案为:偏压功率350 W、CHF3流量15 sccm、APC值55%,使用优化后的参数制备出的PSS上圆锥图形的高度为1.9 μm,底宽为2.9 μm,弧长高度为180 nm,占空比达到84.7%。最终制备出的PSS有着更高的出光效率,使得LED的性能得以提高,更有利于工业化应用。