土工格室加固风积沙路基动应力响应现场试验研究

张冰冰,刘 杰,阿肯江·托呼提,王 斌,艾钰皓

(1.新疆交通规划勘察设计研究院有限公司, 新疆 乌鲁木齐 830006;2.新疆大学 建筑工程学院,新疆 乌鲁木齐 830047;3.长安大学 公路学院,陕西 西安 710064)

0 引言

沙漠地区自采筑路材料较为匮乏,运输成本较高,并且风积沙颗粒细小、稳定性差,建设难度大[1]。土工格室对风积沙具有良好加固的效果,可有效提高路基稳定性,减小不均匀沉降,可为沙漠修建公路提供一条新路径。与以往路基结构不同,土工格室加固风积沙可以达到级配砾石填料强度性能的同时,还可以避免砾石填料高额的远距离运输成本,降低工程造价,是一种非常有前途的路基结构形式。目前,已有学者对以土工格室-填料复合结构在交通荷载下的性能进行了探讨[2-4]。王炳龙等[5]通过铁道轨下不同格室高、焊距及埋置深度条件下,动应力衰减布均规律进行了研究,表明换填厚度的大小与整治方法密切相关。高昂等[6-7]通过模型试验探究了土工格室加筋路堤在循环荷载及静载作用下的加筋特性,发现加筋增加了土体的整体性和刚度,减小了路堤的沉降量,能够显著提高路基极限承载力。Dash等[8]通过现场试验发现土工格室可以显著改善荷载界面的摩擦特性,从而有效地抑制荷载的侧向扩散,提高了路基的承载力及稳定性。Leshchinsky等[9]进行了一系列不同层数土工格室加固路堤模型的模型试验,发现土工格室能够很好地约束软弱土层,对于不良结构土层路基处理是一种显著的解决方案。Indraratna等[10]采用模型试验对循环动荷载作用下土工格室—土复合体的动弹性模量衰减规律进行了研究,发现了土工格室加速了动弹性模量的衰减,对降低填土层厚度有着很好的效果。杨郴等[11]通过比较模型试验和计算模拟在竖向动应力和动位移沿深度方向的衰变规律,提出了基于竖向路基动应力分布规律确定路基工作区域深度的方法。但是,目前针对交通荷载下土工格室加固风积沙路基的研究较少,因此,研究土工格室加固风积沙路基的动力性能具有重要的理论价值和实际意义。

S21线阿勒泰-乌鲁木齐高速公路全长均为新建高速公路,起点位于福海县南的黄花沟,至终点乌鲁木齐市,路线总长229.19 km,其中穿越荒漠及古尔班通古特沙漠路段长达150.09 km。古尔班通古特沙漠是中国的第二大沙漠,有着面积最大的固定、半固定沙漠,以古尔班通古特沙漠腹地的土工格室加固风积沙路基试验段(K233+600~K233+750)作为研究对象,分别改变测试车重和速度2个变量,对不同路基深度下交通荷载作用下的动应力衰减规律进行分析,得出了土工格室加固风积沙路基等代工作区域厚度的计算方法,并采用路基工作区域厚度验算本试验段的容许承载力。

1 试验设计

1.1 试验材料

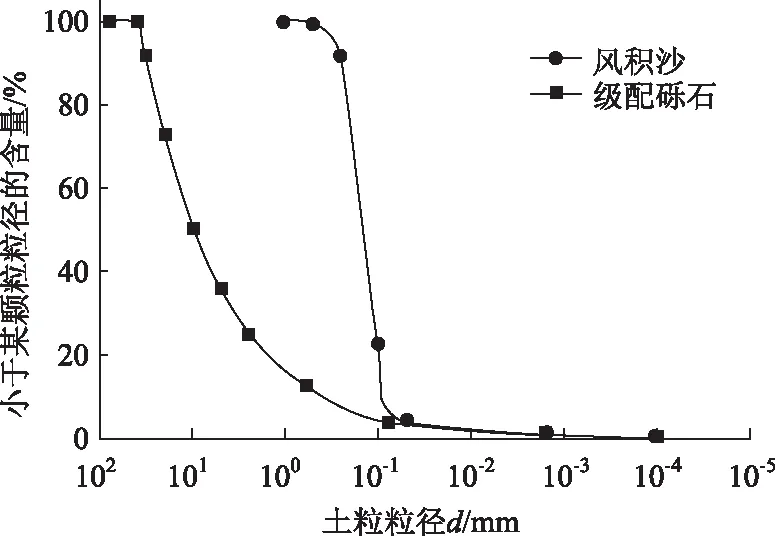

1.1.1 风积沙

试验段路基填料采用的是新疆古尔班通古特沙漠风积沙及级配砾石。通过筛分比试验测定,沙粒粒径主要集中在0.074~1.180 mm,级配砾石粒径主要集中在0.096~16.30 mm。颗粒级配曲线及物理性质指标如图1和表1所示。

图1 路基填料的颗粒级配曲线

表1 路基填料的物理性质指标

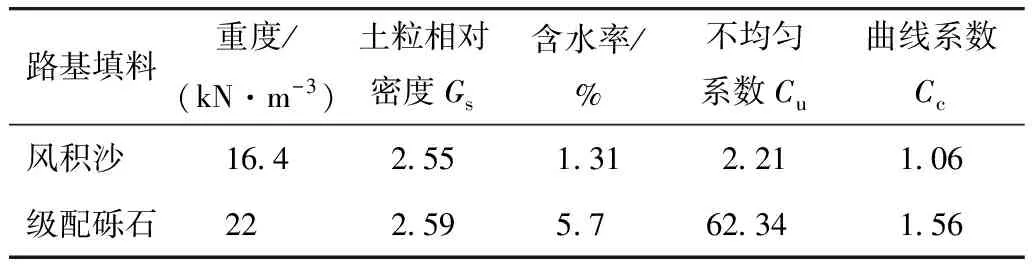

1.1.2 土工格室

试验路采用的高强土工格室型号为TG-400-150,高度150 mm,网格尺寸400 mm×400 mm,性能指标如表2所示。土工格室条带厚度为0.57 mm的聚丙烯树脂(PP)材质,插焊节点用U型钢钉插接编织而成,U型钉直径≥2.5 mm,具体力学指标详见表2。

表2 土工格室性能指标

1.2 传感器布置

土工格室对路基的加固效果主要看车辆通过时,均化动应力峰值、减小动应力沿深度的传递、降低路床下部承受的动应力水平。为了探究路基下动应力的大小分布及衰减规律,试验选取应变式动土压力盒(型号:JMYJ-1410)来监测路基层中的动应力值,如图2所示。将动土压力盒预埋进路基指定位置中,先用跳夯将其周围压实,再使用压路机将试验压实,保证压实度达到98% 以上,待路基封顶层填筑完毕后,以不同测试车速、测试车重通过时,利用16通道动态采集模块(型号:JMDY-1016)测出动应变值,通过动土压力盒电阻标定系数将动应变值转换为动应力值,如图3所示。

图2 现场传感器埋设

图3 现场数据采集

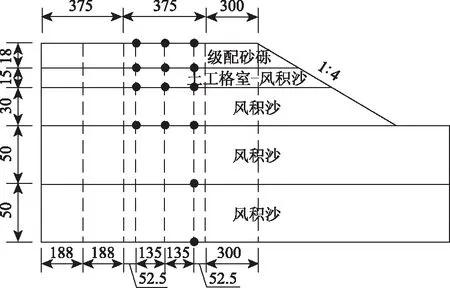

试验段横断面动土压力盒主要布置在右侧车道的车轮下及车道中心位置处,用于监测交通荷载作用下路基不同深度处的水平动土压力及垂直动土压力。水平动土压力盒布置在两侧车轮下及车道中心的路基层顶面,0.18,0.33,0.63 m深度处,垂直动土压力盒布置在车道轮下路基层顶面,0.18,0.33,0.63,1.13,1.63 m深度处,如图4所示。

图4 路基横断面动土压力盒位置(单位:cm)

1.3 试验步骤

本次现场试验共开展9组现场试验,分别以测试车重为2.5 t(小型客车)、18 t(大型客车)、30 t(中型货车),测试车速为20,40,60 km/h 通过试验段传感器布置车道。测试前,精确测得车辆的轴重,并在试验段预留足够长的加速车道,使测试车辆经过加速车道加速后,以指定速度匀速通过试验段传感器位置。每组试验重复采集12次,去除最大值、最小值,取路基下测得各检测点平均动应力值数据,具体测试方案见表3。

表3 不同测试车速和车重组合的测试步骤

2 测试结果与分析

2.1 动应力测试结果

交通荷载作用下影响路基动应力大小的因素较多,尤其是车辆轴重、行车速度等[12]。S21线为客货混运线,客车车辆轴重较小,行车速度较快,因此影响路基动应力的最不利因素主要是由行车速度引起。对于货车车辆,虽然行车速度引起的路基动应力比客车车辆小一些,但受车辆轴重引起的动应力较大,同时,线路状况对路基动应力的影响较大,但试验段长度仅为150 m,且线路为直线,可认为线路状况相似,故本次试验忽略线路状况对测试结果的影响。采取高速公路通行量最大的车型为研究对象,即小型客车(2.5 t)、大型客车(18 t)为主,以测试车速60 km/h通过检测端面,监测不同深度处动应力的变化规律。

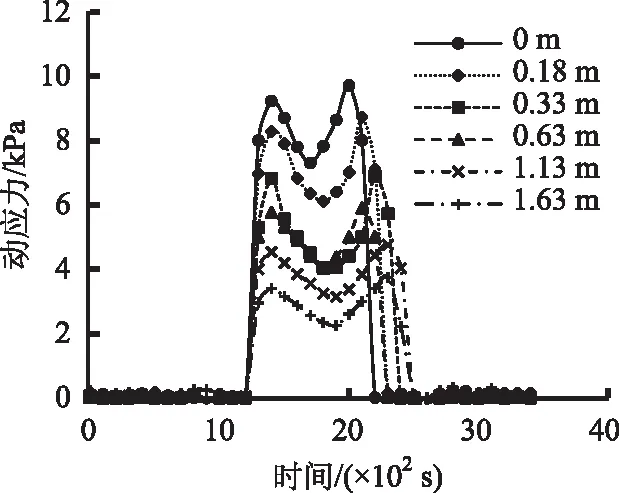

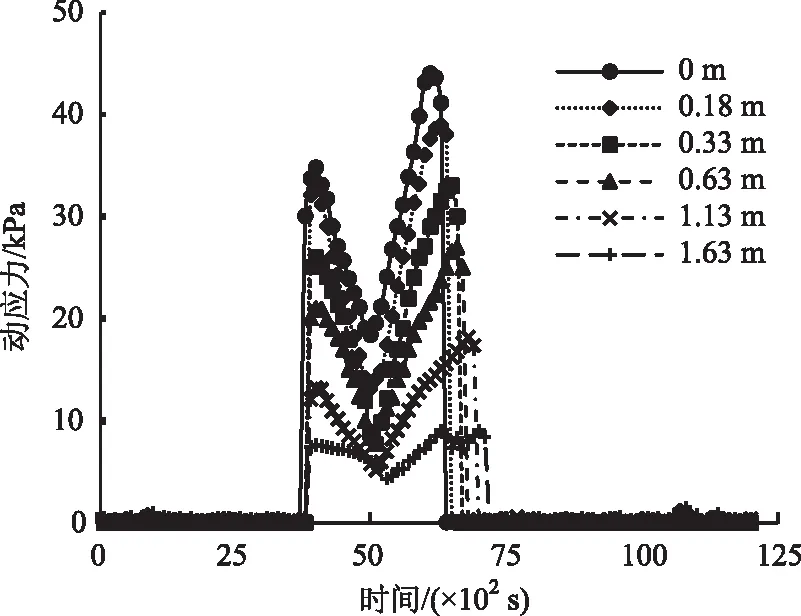

图5、图6分别是测试车重2.5 t和18 t以测试车速60 km/h通过监测断面时的路基动应力时程曲线实测值,可看出动应力波形接近于半正弦波,但一个周期中有2个波峰,第1个波峰略小于第2波峰,这是由于车前轮轴载略小于后轮轴载。随着路基深度的增加,动应力在路基填料中衰减后不断减小;随着测试车重的增加,动应力峰值出现了大幅的增长,测试车重2.5 t引起的动应力周期为0.15 s左右,测试车重18 t时动应力周期提高了1倍左右。此外,随着深度的增加,动应力周期响应出现了一定的滞后性。

图5 2.5 t车辆以60 km/h行驶时路基动应力时程曲线

图6 18 t车辆以60 km/h行驶时路基动应力时程曲线

2.2 路基中不同位置的动应力分布

2.2.1 横向动应力分布

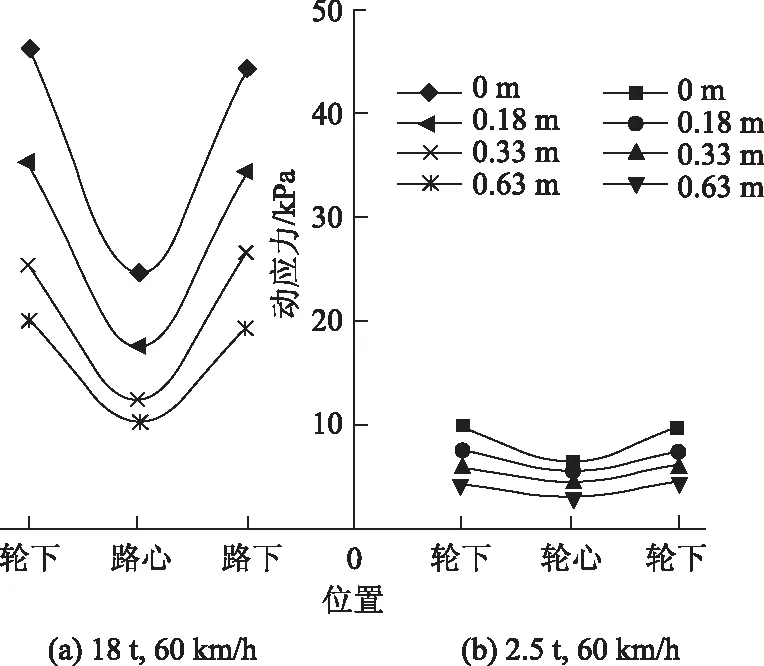

图7为测试车重18 t(左)、2.5 t(右)以测试车速60 km/h通过试验段的横断面动应力分布图。可以看出,两侧车轮下的动应力分布规律基本一致,车道中心处动应力低于两侧车轮下的动应力,并且随着测试车重增大车道中心处动应力减小越明显。车辆通过路基顶面时动应力首先在18 cm厚级配砾石层出现衰减;当动应力穿过土工格室-风积沙加固层后,车轮下两侧动应力幅值出现了明显的降低,说明土工格室加固下风积沙层具有良好的耗能特性,加速了动应力的横向衰减,同时土工格室-风积沙层道路中心处动应力衰减变慢,说明该层整体性强,可促进动应力值的横向衰减和重分布;随后动应力进入风积沙层,动应力的横向衰减变得不明显。

图7 不同测试车重和测试车速下横向动应力分布曲线

2.2.2 竖向动应力分布

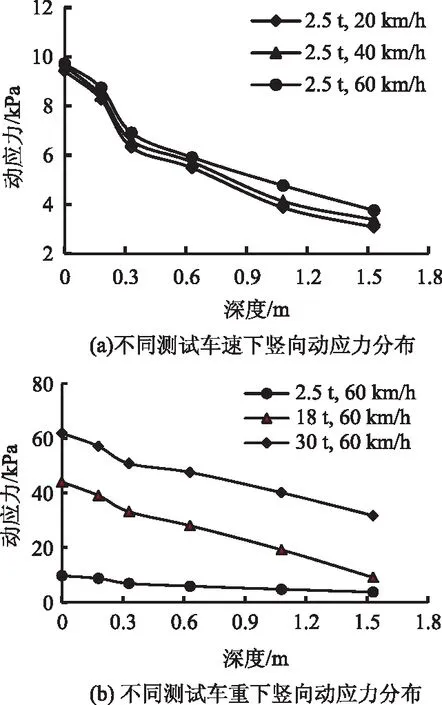

图8(a)为测试车重2.5 t以测试车速20,40,60 km/h通过试验段时竖向动应力分布图。可以看出,不论何种测试车速通过,路基各深度处动应力分布基本一致,随着深度的增加,动应力值呈现出了减小的趋势。图8(b)为测试车重2.5,18,30 t以测试车速60 km/h通过试验段时竖向动应力分布图,可以看出随着测试车重的增加,各深度处动应力值出现较大增长,说明过大的轴载会导致汽车荷载在路堤内产生的动应力超过填料的强度,地基产生较大的塑性变形,引起路面的破坏。

图8 不同测试车重和测试车速下竖向动应力分布曲线

从图8中发现动应力经过土工格室-风积沙层衰减后,动应力值的衰减率出现了大幅提高,说明土工格室-风积沙加固层对动应力衰减效果较好,从而可以有效地降低砾类土上路床厚度和路基高度。

2.3 不同测试车重通过时动应力分析

王桦等[13]、卢正等[14]、Maljaars等[15]针对不同轴载对动应力值的影响,得出了基本类似的结论,通过车辆车重越大引起的动应力值越大。衡量路基承载力性能的一个关键因素为路基层动应力衰减幅度,动应力取值按车辆通过时的平均值来考虑,动应力衰减系数为:

(1)

式中,σ上为路基层顶面动应力;σ下为路基层底面动应力;h为路基层厚度。

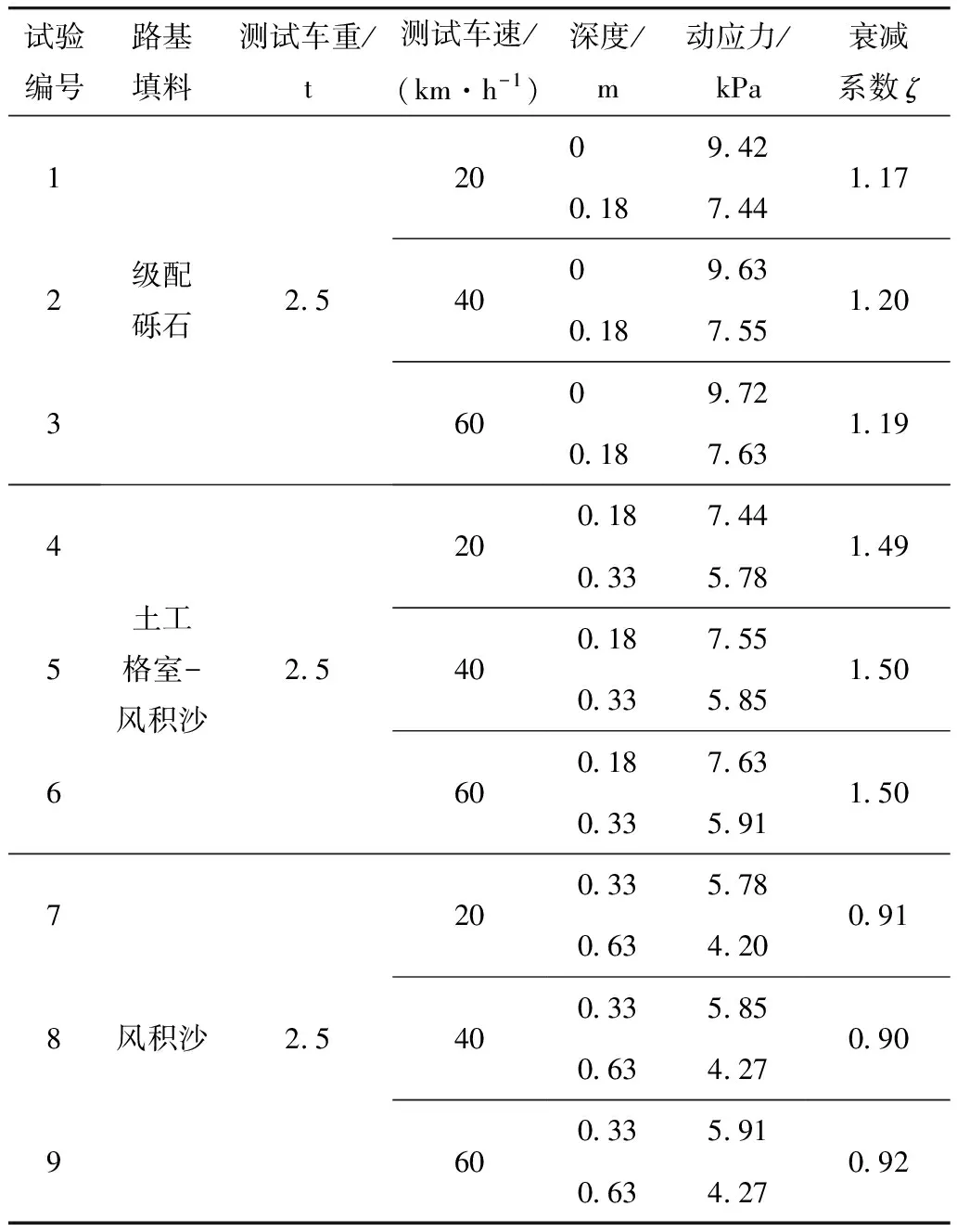

具体动应力衰减系数如表4所示。

表4 不同轴载下各测点动应力衰减系数

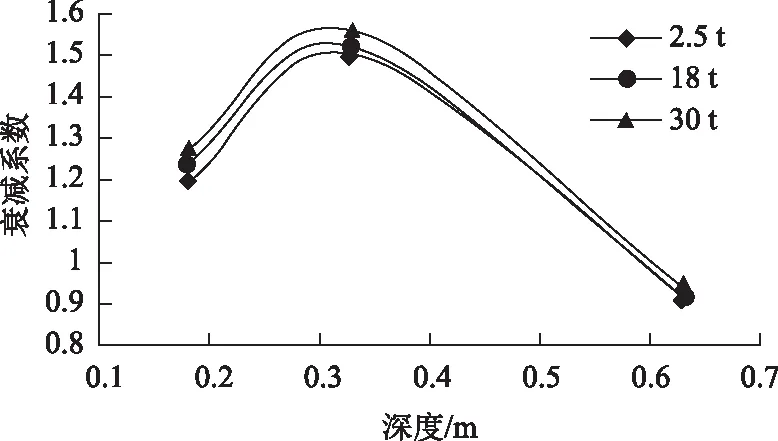

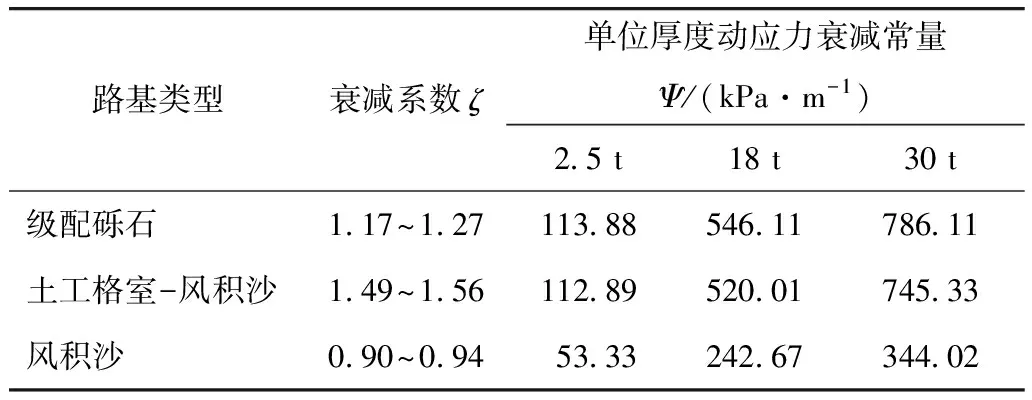

从图9中可以看出,级配砾石层、土工格室-风积沙层及风积沙层各层内单位厚度动应力衰减系数基本一致,其平均值分别为1.23,1.53,0.91;相同测试车速时测试车重越大,动应力衰减越大,且土工格室-风积沙层单位厚度动应力衰减系数最大,说明土工格室-风积沙层有着良好的动应力衰减效果,可以有效地降低路基高度;车辆轴载对路基中动应力衰减系数影响不大,路基层各类填料类型对动应力衰减系数起决定作用,且每种路基填料类型的动应力衰减系数都趋于一个定值。

图9 不同测试车重下动应力衰减系数曲线

表5 不同车速下各测点动应力衰减系数

2.4 不同测试车速通过时动应力分析

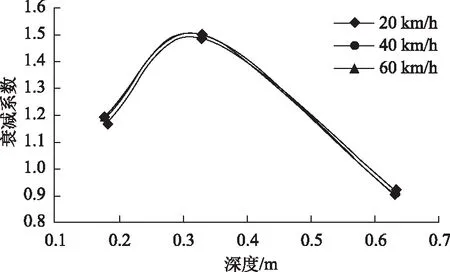

图10为相同车重、不同车速时,路基各层动力衰减系数计算值的分布规律。从图10可以看出,不同测试车速的车辆通过时,土工格室-风积沙层的动应力衰减系数最大,级配砾石层次之,风积沙层最小;各路基层内单位厚度动应力衰减系数基本一致,其平均值分别为1.18,1.50,0.91,与相同测试车重条件下的动应力衰减系数基本一致,说明动应力衰减系数和路基填料类型有关,车速对动应力衰减系数的影响不显著。

图10 不同测试车速下动应力衰减系数曲线

2.5 不同因素对动应力衰减系数分析

Alexandra等[16]、何忠明等[17]、Behak等[18]对比了不同车速与车重对路基破坏程度,认为车辆车重比车速的破坏更严重,车速的提高对路基层动应力影响不大,车重的提高引起路面的动应力会大幅增加,从而引起路基负载增加,会给路基造成不同程度破坏。

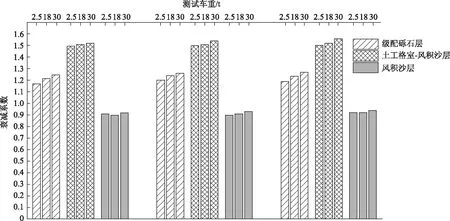

图11为本次试验中不同测试车速与车重的动应力实测值衰减系数,测试车重分别为2.5,18,30 t,测试车速分别为20,40,60 km/h,可以看出,测试车速和测试车重的大小,对动应力衰减系数有一定的影响,而路基填料的类型是动应力衰减系数的关键影响因素,这是因为不同路基填料有着不同的阻尼,阻尼大的路基填料对路基层耗能有着较好的效果,从而加剧了动应力的衰减。

图11 不同测试车速与车重动应力衰减系数图

土工格室加固风积沙路基与传统的级配砾石换填路基相比,土工格室-风积沙组合层动应力衰减较快,可有效地降低动应力传递深度,从而减小路基工作区厚度。不同车速和车重通过时也对动应力衰减有着明显差异,车重对动应力衰减影响最大,车速对动应力衰减也有着一定的影响,在路基设计中应注重均匀化路基的动应力峰值、减小动应力沿深度的传递、降低基床下部承受的动应力水平,或采用土工格室加固路基工作区增加路基工作区的强度和刚度。

3 土工格室加固路基工作区厚度分析

当公路路基填筑高度较低时,由于汽车动荷载在路基本体中得不到有效的扩散,其工作区作用深度在地基中的较大,当路基高度小于路基工作区深度时,会导致路基持力层承载力不满足容许承载力要求,如图12所示,路基工作区域厚度设计过大时会增加工程造价,导致浪费。采用土工格室-风积沙组合层相匹配的设计厚度,理论上,经路基各工作层衰减后的动应力与静应力之和应满足路基持力层的容许承载力要求,即:

图12 路基工作区域厚度示意图

σS+σD≤[f0],

(2)

式中,σD为持力层顶部动应力值;σS为持力层顶部静应力值;[f0]为持力层容许承载力。

3.1 动应力等代路基工作区域厚度设计

根据试验测试结果,动应力取值按路基工作区域各层顶部实测动应力的平均值σ,单位厚度动应力衰减常量。

Ψ=ζ·σ,

(3)

式中,ζ为动应力衰减系数;h为动应力衰减厚度。利用动应力衰减的相关参数,换算出土工格室-风积沙组合层等代路基层厚度hx为:

hx=(Ψg·hg)/Ψx,

(4)

式中,Ψg为风积沙层单位厚度动应力衰减常量;hg为土工格室-风积沙组合层厚度;Ψx为其他路基层单位厚度动应力衰减常量。

通过试验发现,测试车速对单位厚度动应力的衰减常数Ψ影响不大,表6中单位厚度动应力的衰减常数Ψ取同一测试车重下不同测试车速的均值。由表6可见,如若以动应力衰减来分析路基的性能,研究发现级配砾石层与土工格室-风积沙层的单位厚度动应力的衰减常数Ψ基本相同,因此可以用土工格室加固风积沙来代替级配砾石,以节省沙漠中修筑道路工程所需级配砾石的高额运输成本。而风积沙层的单位厚度动应力的衰减常数Ψ只有土工格室-风积沙层的一半左右,说明土工格室在均化动应力峰值、减小动应力沿深度的传递、降低路基下部承受的动应力水平等方面具有显著的加固效果,根据动应力等代路基工作区域厚度法,土工格室加固风积沙可以替代上路床砾类土。

表6 动应力衰减参数

3.2 路基工作区域内应力计算

路基持力层顶部动应力及静应力计算取值:

(1)路基持力层顶面静应力σS见式(5),包括上部结构层、土工格室-风积沙组合层、下部路基层。

σS=σs+γg·hg+∑γi·hi,

(5)

式中,σs为上部结构层(沥青层、水泥稳定层、天然砾石底基层)传至土工格室-风积沙组合层顶面的静应力;γg为土工格室-风积沙组合层重度,取平均值16.4 kN/m;hg为土工格室-风积沙组合层厚度;γi为其他路基层重度;∑hi为持力层以上其他路基层工作区域厚度。

(2)土工格室-风积沙组合层顶面动应力经路基工作区衰减至持力层顶面动应力σD为:

σD=σd-Ψg·hg-∑Ψi·hi,

(6)

式中,σd为上部结构层处动应力实测值;Ψg为单位厚度土工格室-风积沙组合层的动应力衰减常量;hg为土工格室-风积沙组合层厚度;Ψi为其他路基层单位厚度动应力衰减常量,见表6;∑hi为持力层以上其他路基层工作区域厚度。

3.3 路基工作区域厚度设计

将式(5)、(6)代入式(1),可得

σs+γg·hg+∑γi·hi+σd-Ψg·hg-

∑Ψi·hi≤[f0]。

(7)

结合图12中的尺寸关系,可得路基工作区域厚度∑hi的具体表达式为:

∑hi≥[σs+σd+hg(γg-Ψg)-[f0]]/∑(Ψi-γi)。

(8)

通过土工格室-风积沙组合层加固后,还需要填筑的路基工作区厚度∑hi,应根据工程实际状况,乘以1.1~1.2的安全系数,以提高路基安全储备。土工格室加固路基的设计厚度计算方法,可为工程设计提供一定的参考价值。

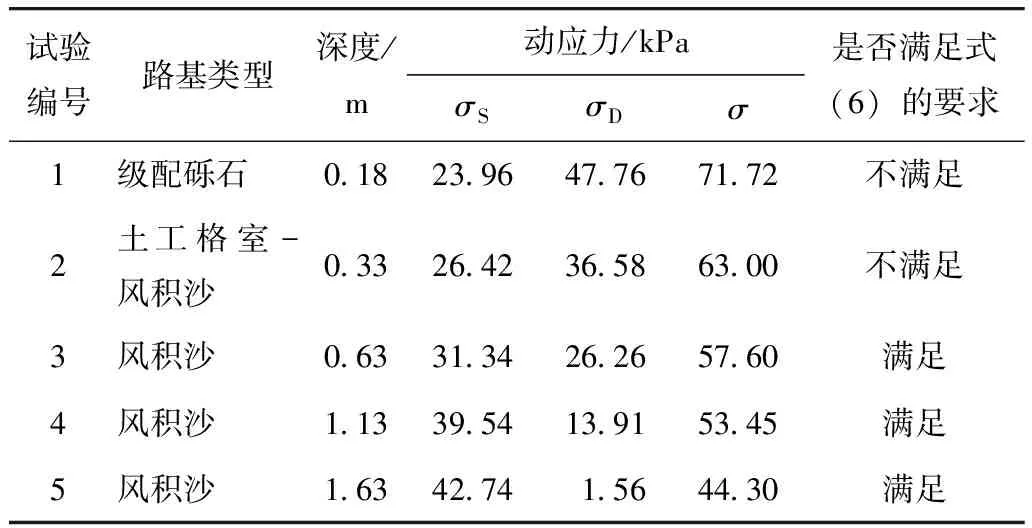

3.4 路基工作区域厚度验算

以测试车重30 t、测试车速60 km/h为例,经试验测得级配砾石平均重度取值22 kN/m3,土工格室-风积沙组合及风积沙平均重度均为16.4 kN/m3。文献[19]曾实测风积沙的临界塑性地基承载力为68 kPa,安全起见,其容许承载力[f0]取值60 kPa,文献[20-21]实测30 t车辆的后轴静应力σ0均值为20 kPa。

试验段上部结构层未铺设,测试传感器埋设位置较浅,动应力响应更明显,易于精确分析路基工作区域厚度。利用计算公式(7)从路基封顶层开始对试验段路基工作区域厚度进行计算,结合实际测量数据值,验算试验段路基工作区域厚度是否满足的要求,结果见表7。

表7 路基工作区域厚度验算

4 结论

通过现场试验研究了土工格室加固风积沙、级配砾石和风积沙路基在交通荷载作用下动应力响应特性。结论如下:

(1)土工格室加固风积沙,可促进动应力值衰减和重分布,从而有效地降低动应力传递深度,减小路基工作区厚度。随着路基深度的增加,车辆荷载在路基中传递出现了滞后性,且波峰趋于不明显。不同测试方案的车辆通过检车断面时,测试车重比测试车速引起的动应力对路基响应大。

(2)不同轴载和车速的车辆通过时,动应力衰减系数基本都趋于与路基填料的材料类型有关的一个常量值。土工格室-风积沙层的动应力衰减系数最大,级配砾石层次之,风积沙层最小。

(3)根据动应力衰减系数提出了等代路基层厚度计算方法,可换算出土工格室加固风积沙与砾石土填筑层之间的厚度关系,利用路基工作区域厚度承载力验算法,以本试验为例进行计算分析,路基动应力传递到风积沙层时即满足风积沙承载力要求。