伊拉克H油田地面分层注水技术可行性研究

黄雪琴,王毓才,杜政学,胡贵,聂臻,王春鹏

中国石油勘探开发研究院(北京 100083)

中东地区油藏以海相碳酸盐岩为主,占整个中东地区储量的70%以上[1]。H 油田位于伊拉克东南部,为特大型碳酸盐岩油田[2]。伊拉克H 油田开发初期,以利用天然能量衰竭式开采为主。目前油田已进入开发中后期,由衰竭式开发方式逐步转变为注水开发方式[3]。中东地区碳酸盐岩储层主要受沉积-成岩控制,储层在纵向及平面上具有极强的非均质性,且内部发育高渗条带[4-8]。伊拉克H油田笼统注水时,注入水优先沿着渗透性较好的储层流动,导致注入水波及效率低、水驱开发效果差、含水上升快等问题。因此,伊拉克H油田对分层注水的需求迫切。中东碳酸盐岩油藏普遍发育稳定物性隔夹层,在分层注水开发时能起到阻隔作用[9],具备分层注水的良好基础。目前,伊拉克H油田尝试使用了活动式同心分层注水技术,但是效果不理想,急需研究适用于H 油田的分层注水技术。通过对伊拉克H油田分层注水技术需求的深入研究,提出适合于H 油田碳酸盐岩油藏分层注水技术及其工艺。

1 伊拉克H油田分层注水技术需求

伊拉克H油田主力产层为Mishrif 组,占油田储量的52%,Mishrif 组注水开发是油田上产的重要手段。Mishrif 组属于巨厚碳酸盐岩储层,平均油层厚度达119 m[3]。由于储层厚度大,为保证注水波及体积,单井注水量需保持高位。伊拉克H油田单井配注量高达477~1 272 m3/d,而国内单井配注量一般不超过159 m3/d。目前H 油田主要在Mishrif 组的MB1、MB2和MC1 这3个层位进行分层注水,分层注水的层数以2~3层为主。隔夹层厚度1~7 m[10],分层注水时能起到良好的阻隔作用。H油田地层水矿化度较高,一般在150~200 g/L。H 油田的注入水一般为经过简单处理后的地层水,注水管柱腐蚀结垢风险高。因此,注水管柱应具有较强的防腐能力,且管柱阻卡时处理简便,避免大修作业。注水井多为定向井,最大井斜角介于30°~53°,分层注水工艺应对井斜角较大的注水井有较好的适应性。中东地区地缘政治局势动荡,安全形势复杂严峻,尽量降低人员到现场测调试的频率,要求分层注水测调周期短、准确率高。

2 伊拉克H油田分层注水技术优选

2.1 伊拉克H油田分层注水技术现状

2016 年5 月,伊拉克H 油田开展分层注水先导试验研究。采用活动式同心分层注水工艺,分注层数为两层,日注水量为1 670 m3。两层配水器芯子安装在同一轴线上,每个配水芯子有3 个出液口。利用钢丝在井下旋转配水芯子,调节出液口的大小,不需要起下管柱。2018年7月,起出井下配水芯子,发现配水芯子外壁磨损严重。分析认为是注入水矿化度高,配水器结垢后旋转失效,出液口开口小,高压流体喷射配水芯子外壁导致严重磨损。该分层注水工艺测调试工作量大,对人员、设备要求较高。分层测试流量时各层相互干扰,测试数据准确率低,且无法进行分层压力测试。由此可见,活动式同心分层注水工艺技术在H 油田应用的适应性较差。

2.2 分层注水技术对比及优选

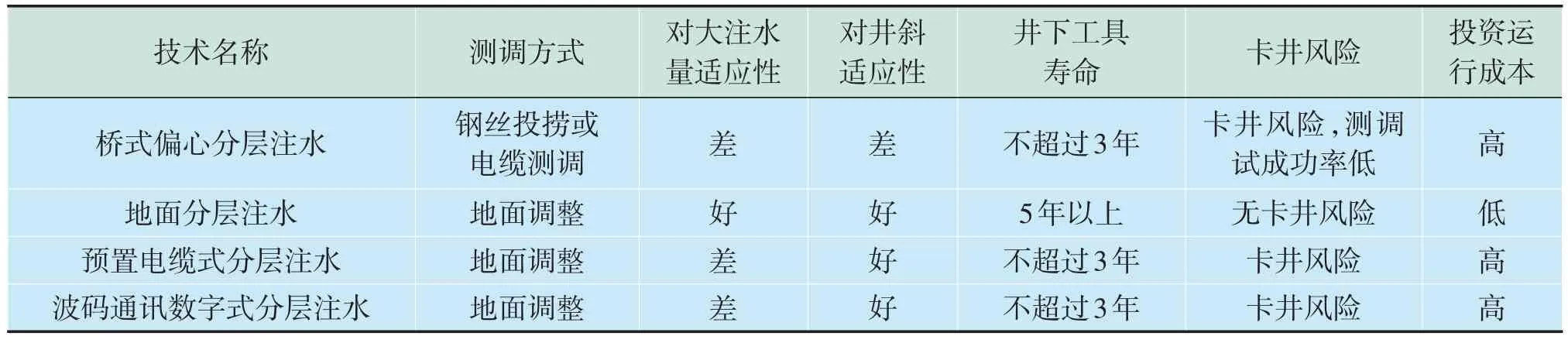

我国从20世纪60年代开始开展分层注水技术研究,技术水平、应用规模等均处于国际领先地位。到目前为止,经历了以固定式分层注水、钢丝投捞式分层注水、电缆测调式分层注水及第四代分层注水技术。

固定式分层注水技术的配水器水嘴无法在井下进行调节,此在调整层段注水量时,需将注水管柱起出,在地面更换配水器的水嘴,作业工作量大,已逐渐被淘汰[11]。钢丝投捞式分层注水工艺采用钢丝投捞配水堵塞器或钢丝井下调整配水水嘴开度的测调方式,形成了活动式分层注水、偏心分层注水、桥式偏心分层注水、同心集成分层注水和桥式同心分层注水等5 种工艺管柱[12-15]。由于桥式偏心分层注水工艺不受分层级数的限制,测试时能够避免层间干扰,因此其应用规模最广、适应性最强。电缆测调式分层注水技术的核心是用钢管电缆代替钢丝,携带井下电动测调仪与偏心配水器的堵塞器对接,通过电力拖动机构实现流量自动调整,无需反复投捞堵塞器。“桥式偏心+电缆测调”分层注水技术大幅提高了测调试的效率,已成为目前中国石油注水井的主体分层注水技术[16]。近年来,研制了以预置电缆式分层注水、波码通讯数字式分层注水和地面分层注水为代表的第四代分层注水技术,分层注水技术向远程实时监控和流量自动控制方向发展[17-18]。由于预置电缆式分层注水、波码通讯数字式分层注水工艺的井下配水器,集成了电机、流量计、压力计等设备,故障率高,不耐高温,寿命不超过3年,不适应大排量注水。相比之下,地面分层注水将测试工艺从井下移到地面,井下无配水器,地面电磁阀单层独自控制流量,大幅提高了注水量及使用寿命。将较为先进的4种分层注水技术对比见表1。

表1 各分层注水技术对比

目前伊拉克H油田采用的活动式同心分层注水工艺属于钢丝投捞式分层注水工艺。根据H油田分层注水面临单井日注水量大、腐蚀结垢风险高、井斜大及安全形势复杂严峻等重大挑战,综合对比各分层注水技术的特点以及投资运行成本,优选地面分层注水作为伊拉克H油田的分层注水技术。

3 地面分层注水技术工艺原理及特点

3.1 结构及工艺原理

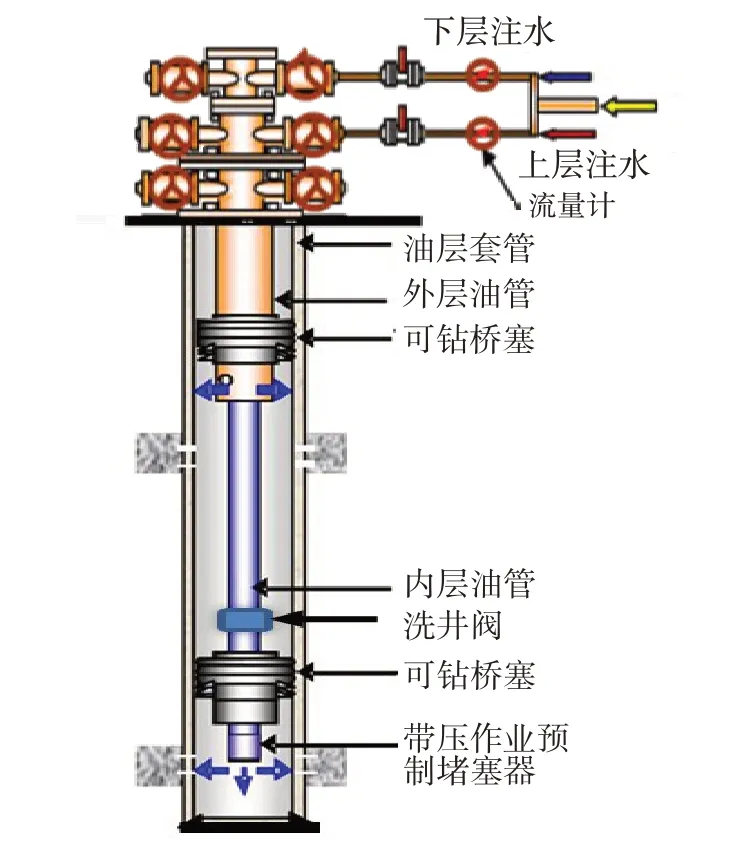

地面分层注水工艺由地面专用注水井口、远程监控系统、可钻桥塞、密封插管和不同规格的油管等组成[19-20],以二段分层注水为例,其系统组成如图1所示。

图1 地面二段分层注水工艺系统组成

地面分层注水工艺是采用可钻桥塞封隔注水目的层段,在同一井筒内下入两层或三层同心油管,油管通过地面专用注水井口进行悬挂。每层油管下接密封插管分别与可钻桥塞插接密封,形成独立注水通道,各层注水互不影响。地面专用注水井口配套电磁流量计、电磁阀和压力传感器,利用物联网和远程控制技术,实现远程实时监测与流量自动控制。

3.2 主要技术参数

层间耐压为35 MPa;工作温度≤120 ℃;套管无变形、无损坏、无管外窜;适应生产套管,139.7 mm(5½")或177.8 mm(7")套管;适应井深<3 500 m。

3.3 配套工具

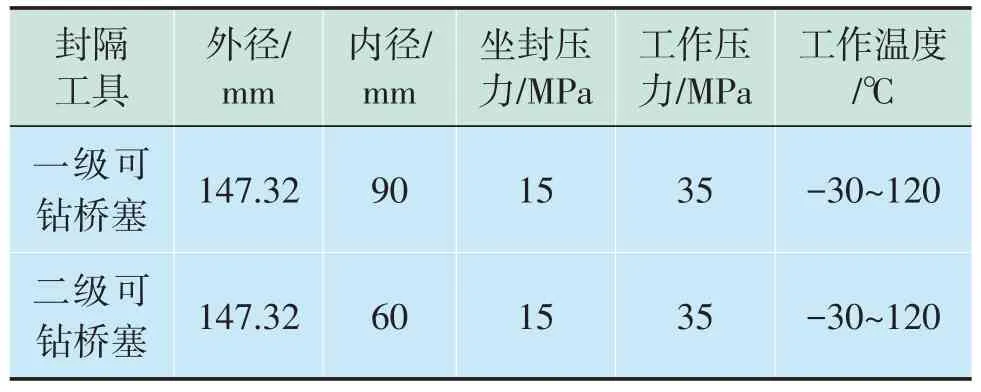

3.3.1 可钻桥塞

利用可钻桥塞作为井下层段封隔工具,桥塞主要部件采用复合材料加工。可钻桥塞根据生产套管尺寸进行设计,以177.8 mm(7")生产套管内二段分层注水为例,可钻桥塞的技术参数见表2。

表2 可钻桥塞技术参数

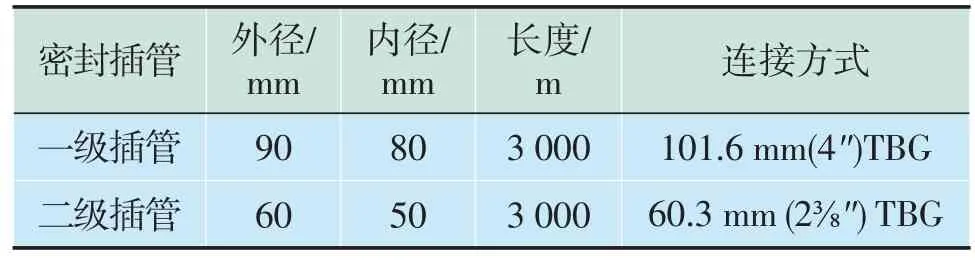

3.3.2 密封插管

密封插管是可钻桥塞与油管之间的密封件,密封胶环安装在密封插管外表面,桥塞与密封插管实现一级泵密封,密封可靠性强。室内实验结果表明,密封插管安装密封胶环后,压力35.5 MPa时,稳压10 min 压力不下降。密封插管根据可钻桥塞尺寸进行设计,以177.8 mm(7")生产套管内二段分层注水为例,密封插管的技术参数见表3。

表3 密封插管技术参数

3.3.3 井口控制系统

井口控制系统采用模块化设计思想,具有以下功能:①远程实时监测油层压力和注入流量,远程控制注水量,具有数据存储、导出等功能,为油层压力系统评价奠定基础。②生成嘴后压力吸水指示曲线,反映真实的油层吸水能力。③可钻桥塞失效自动报警功能,保证注水有效性。

3.3.4 扶正器

对各层密封插管设计相应的扶正器,保证密封插管在插入可钻桥塞时处于居中状态,提高插接的成功率。

3.4 技术优势

1)注水管柱使用寿命长,避免卡井大修。检管时只需将油管及密封插管起出,可钻桥塞不用起出,提高了管柱使用寿命和作业效率。可钻桥塞失效后可采用专用扫塞工具直接扫掉,保障井筒畅通性。

2)水量调配在地面完成,井下没有配水器,不存在配水器过流通道过小、水嘴磨损等情况,适应大排量注水。

3)各层注水有独立的注水通道,各层互不干扰,测调准确率高。

4)实现远程实时监测与流量自动控制,避免人员频繁到现场测调试。

4 可行性分析

伊拉克H 油田大部分井的完井方式为177.8 mm(7")套管固井射孔完井,以下针对177.8 mm(7")生产套管内二段分层注水进行可行性分析。

4.1 油管强度分析

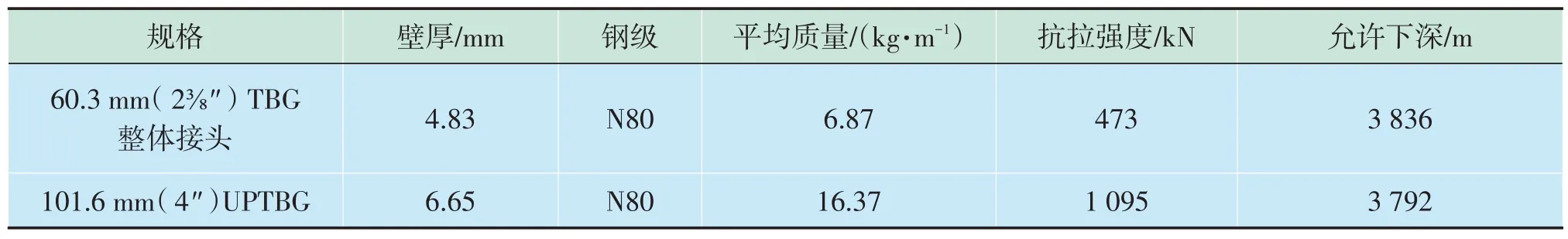

油管的选择主要考虑注水段的生产套管尺寸,满足抗拉强度、防腐性能等要求。以177.8 mm(7")生产套管内二段分层注水为例,外层油管选择101.6 mm(4")加厚油管;为减少注水管柱的摩阻,又能满足一定的抗拉强度,内层油管选择60.3 mm(2")整体接头油管。内外油管均采用喷涂纳米涂层的方式,具有优良的防腐性能。当安全系数取1.8时,外层油管允许下入深度为3 792 m,内层油管下入深度为3 836 m,油管技术参数及下入深度校核见表4。H 油田Mishrif 组平均井深3 200 m,油管下入深度满足要求。

表4 油管下入深度校核

4.2 注水管柱摩阻分析

4.2.1 沿程摩阻

对于内层油管,管内流体的平均流速:

对于外层油管和内层油管的环空,环空流体的平均流速:

雷诺数:

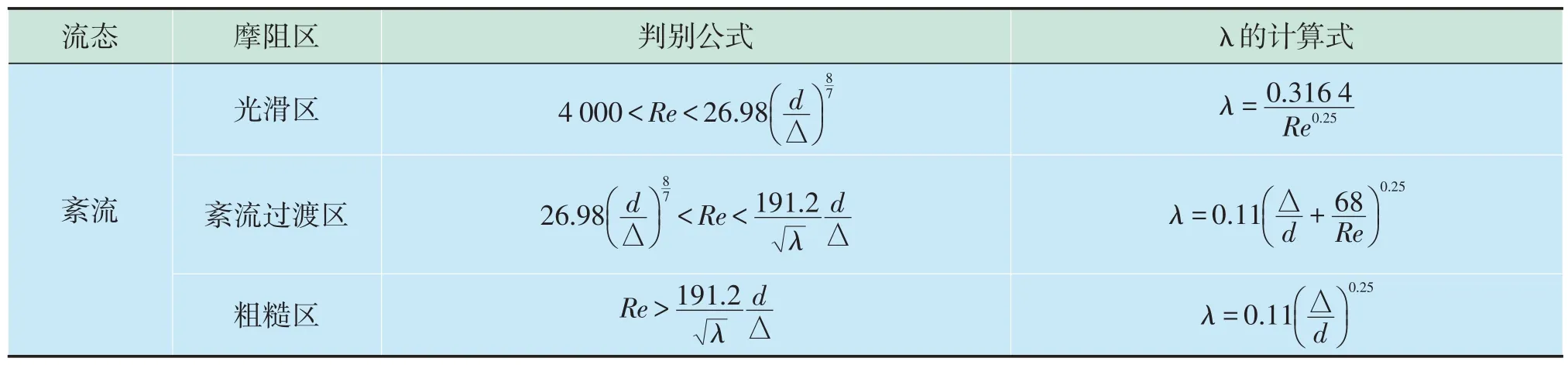

水的运动黏度υ取1.01×10-6m2/s,当水流量大于79.5 m3/d 时,根据公式,内层油管以及外层油管和内层油管环空的流体雷诺数均大于4 000。因此,注入水的流动状态为紊流。沿程摩阻系数λ的判别和计算公式见表5。

表5 沿程摩阻系数λ的判别和计算公式

沿程摩阻:

式中:Q为注水量,m3/s;d1、d2分别为内层油管和外层油管内径,m;υ为流体的运动黏度,m2/s;Δ 为当量绝对粗糙度,对于涂料油管取0.04 mm;λ为沿程阻路系数,无量纲;l为油管长度,m;u为流体平均流速,m/s;hf为沿程摩阻,Pa;ρ为流体密度,取1 050 kg/m3。

4.2.2 局部摩阻

局部摩阻主要是流体经过油管接箍、密封插管与油管之间的环空等处产生的。

过流截面突然增大处的局部摩阻,其局部摩阻损失系数为:

过流截面突然缩小处的局部摩阻,其局部摩阻系数为:

局部摩阻:

式中:A1为小过流截面的面积,m2;A2为大过流截面的面积,m2;ζ为局部摩阻系数,无量纲;hw为局部摩阻,Pa。

4.2.3 总摩阻

注水管柱内流体的总摩阻为沿程摩阻和局部摩阻之和。

伊拉克H油田Mishrif组平均井深3 200 m,本次计算摩阻时油管长度取3 200 m。注水管柱的摩阻计算结果如图2 所示。可以看出,摩阻随着注水量的增大而增大;在同一注水量下,内层油管的摩阻大于外层油管与内层油管环空的摩阻。因此,内层油管尺寸不宜过小,在保证一定抗拉强度的情况下,应选择壁厚较小的油管,以降低内层注水管柱的摩阻。

图2 注水管柱摩阻

4.3 注水量预测

注水量与地层压力、地层吸水指数、井口额定压力及注水管柱摩阻等有关。不同日注水量下,所需的注水压差和吸水指数的关系如图3所示。由此可见,在同一注水量下,所需注水压差随着吸水指数的增大而减小。

图3 不同日注水量下的注水压差和吸水指数

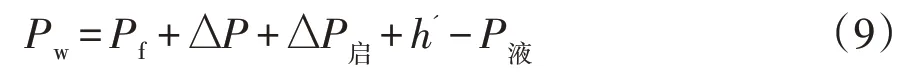

注水量通过反算井口压力来预测,反算得到的井口压力应低于油田现场的井口额定压力。

反算井口压力:

其中,注水压差:

式中:Pw为井口压力,MPa;Pf为地层压力,MPa;ΔP为注水压差,MPa;ΔP启为注水启动压差,MPa;h' 为流动阻力,MPa;P液为注入水液柱压力,MPa;Q注为注水量,m3/d;PI为吸水指数,m3/d/MPa。

伊拉克H油田地层压力为18.2~26.8 MPa,吸水指数为32.1~179.2 m3/d/MPa,油田现场井口额定压力为3.45 MPa。因此,预测单层日注水量达到254~859 m3,单井日注水量达到509~1 654 m3。

5 结论与建议

伊拉克H 油田已进入注水开发阶段,对分层注水技术需求迫切。针对H 油田分层注水面临单井日注水量大、腐蚀结垢风险高、注水井井斜大及安全形势复杂严峻等重大挑战,提出采用地面分层注水技术,并对其适应性进行了论证。结果表明,地面分层注水技术能够满足伊拉克H 油田分层注水开发的需求。鉴于伊拉克H油田单井日注水量大、注入水矿化度高,对注水管柱的冲蚀较大,再加上腐蚀结垢因素的影响,注水管柱受力极为复杂。建议前期先进行地面二段分层注水先导试验,在条件成熟的情况下,再进行三段分层注水试验研究。