柴电混合动力调车机车动力系统设计*

齐洪峰,吴 健,张 弛,季 巧

(1 中车工业研究院有限公司,北京 100070;2 北京交通大学 国家能源主动配电网技术研发中心,北京 100044)

调车机车是专门用于列车牵出、推峰、编组等调车作业的机车[1],具有频繁启动及停车的特点。调车机车负荷变化频率高,运行工况不稳定,柴油机满负荷工作时间平均只有10%左右,约50%的的时间处于空载或惰转运行状态[2],这使得柴油机装车功率远大于各工况下的平均运行功率,导致大功率柴油机配置的浪费。此外,载重的频繁变化使得内燃机车对燃油的利用效率低,导致能源浪费和环境污染等问题。

为了改善传统内燃调车机车的运行性能和经济效益,柴电混合动力调车机车应运而生。柴电混合动力指的是柴油发电机组与蓄电池系统共同作为动力源,为机车提供能量。鉴于我国现保有的内燃机车中,东风(简称DF)内燃机车为主力车型,文中将参照其运行工况对柴电混合动力调车机车动力系统进行合理配置,实现绿色、环保、节能、降噪的目的。

1 柴电混合动力调车机车工作原理

1.1 柴电混合动力调车机车的系统结构

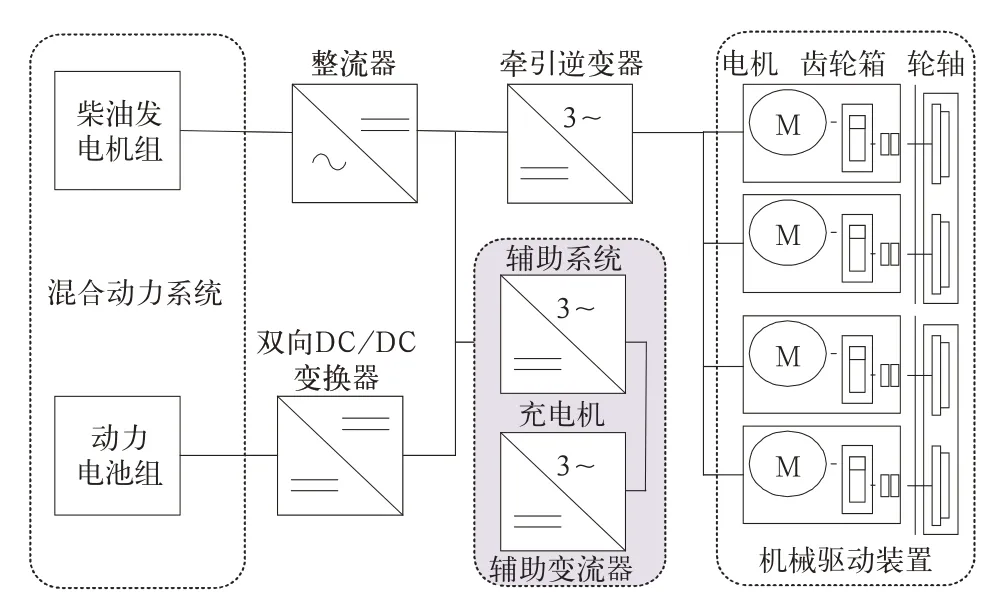

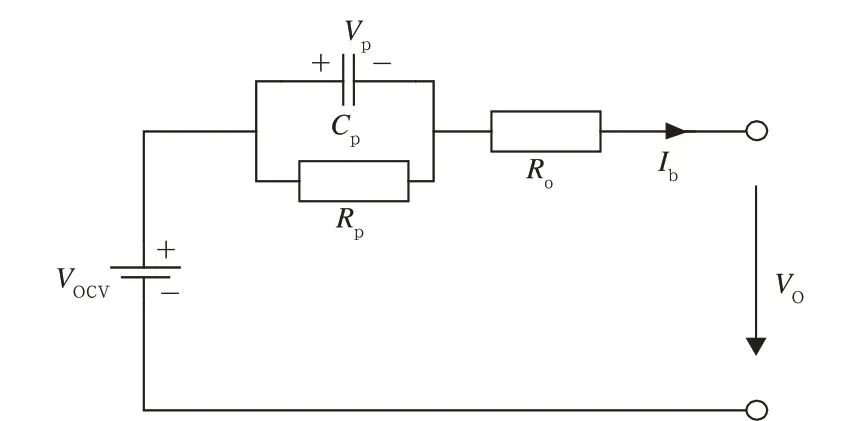

柴电混合动力调车机车的电传动系统主要由柴油发电机组、车载动力电池组、整流器、双向DC/DC变换器、牵引逆变器、辅助变流器、机械驱动装置等组成。其系统结构如图1所示。

图1 柴电混合动力调车机车系统结构图

牵引工况下,柴油发电机组将燃油的热能转换为机械能并带动发电机,发电机再将机械能转换为电能,经由整流器向中间直流环节供电;车载动力电池组将化学能转换为电能,经双向DC/DC变换器,与柴油机发电机组作为双动力源为调车机车的运行及辅助系统提供能量。制动工况下,机车再生制动的能量反馈至中间直流母线上,由机车辅助系统和动力电池组吸收,若制动能量无法全部回收,则由电阻或机械制动转化为热能消耗。

1.2 柴电混合调车机车的功率流动

柴电混合动力调车机车功率流动如图2所示,其中红色箭头表示能量可以双向流动。

图2 混合动力系统功率流动示意图

图中,Pes为车载动力电池组经双向DC/DC变换器后的输出功率;PDG为柴油发电机组提供的功率;PM为中间直流环节母线功率;Ptr为折算到中间直流环节的列车运行需求功率;PSIV为辅助系统功率;Pw为机车轮周功率。

根据实际工程经验,柴油机在负荷率越高时,油耗率越低。负荷率反映的是柴油机工作的平均功率。为了提高节油率,使柴油机尽可能只在额定功率下工作,需保证只要其启动,就工作在最佳工作点即满负荷工作点。因此采用如下控制方案:牵引工况下,当牵引及辅助功率小于柴油机满负荷功率时,由动力电池系统提供功率;当牵引及辅助功率大于柴油机满负荷功率时,柴油机启动并满负荷工作,不足的功率由动力电池系统补充。制动工况下,制动能量由动力电池完全吸收。当动力电池SOC较低时,柴油机满负荷启动为动力电池充电。

2 混合动力系统建模

2.1 柴油机模型

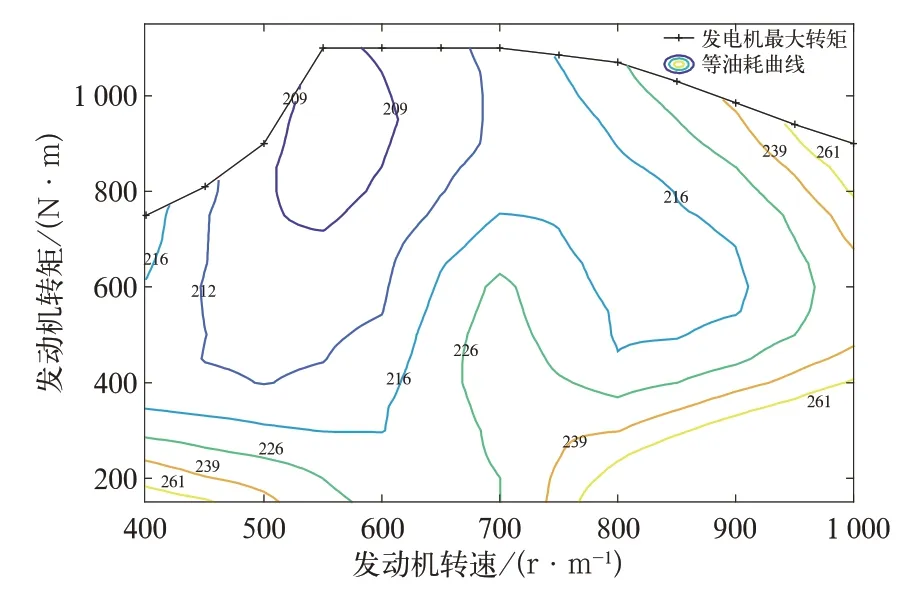

柴油发电机组的建模可以分为试验建模与理论建模2种方法[3-4],文中是从大量试验数据中提取出能够代表柴油发电机组各种工作特性的数据,采用万有特性图(Map图)进行的试验建模[3-5]。由于重点关注燃油消耗减少带来的经济性的改善,因此只针对燃油消耗部分建模。根据机车实际运行时的油耗数据,建立8240ZJS柴油机的万有特性曲线如图3所示。

图3 发动机万有特性曲线

不考虑温度修正情况下的理论燃油消耗,发动机油耗特性关系为式(1):

针对发动机也采取试验建模的方法,通过插值选取每个输出功率下的最小耗油率所对应的工作点,作为发电机组的最优工作曲线[5-7]。

2.2 电池模型

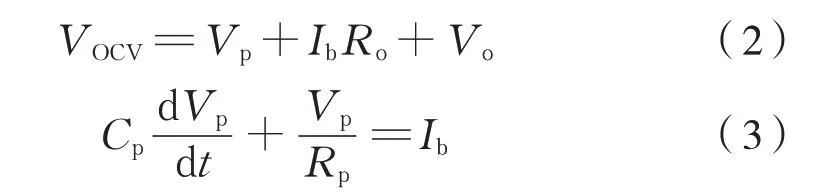

2.2.1 电池电路模型

现有的动力电池等效电路模型主要包括:内阻模型,PNGV模型,Thevenin模型和n阶RC模型[8-9]。结合文中的研究重点,模型的准确程度以及仿真时长,单体动力电池Thevenin模型如图4所示[9]。该模型不仅能够准确的反应动力电池在实际使用过程中的稳态特性及动态特性,而且模型所需的电池相关参数较少,便于仿真计算。

图4 单体动力电池Thevenin模型

其中,VOCV为电池开路电压;Rp与Cp为电池的极化内阻与极化电容;Ro为电池的欧姆内阻;Vp为电池的极化电压;Ib为电池电流;Vo为电池端电压。

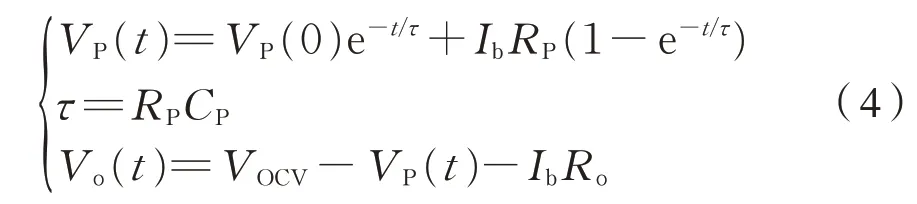

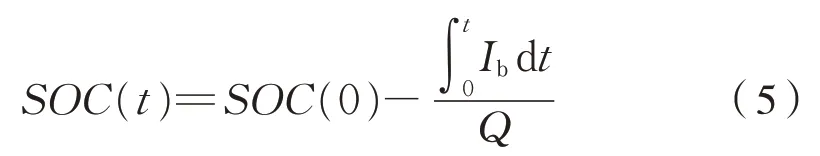

利用基尔霍夫电压及电流定律可得式(2)、式(3):

通过电路暂态分析,可得动力电池端电压与电流方程为式(4):

对于动力电池荷电状态(SOC),则采用安时积分法求解为式(5):

式中:SOC(t)为t时刻电池的荷电状态;Q为电池的容量;SOC(0)为电池初始SOC。

2.2.2 电池寿命模型

电池系统的有效寿命利用其全寿命期能量吞吐量和每日能量吞吐量间关系特性来计算为式(6):

式中:Ylife为电池组有效使用寿命;EB为电池系统配置的额定能量;η为寿命折损系数,取0.72,为电池DOD与车载电池寿命周期平均衰减系数之积;NB为电池在特定DOD下的循环使用次数;Edaily为电池系统每日能量吞吐总量,根据实际统计数据计算平均得到。

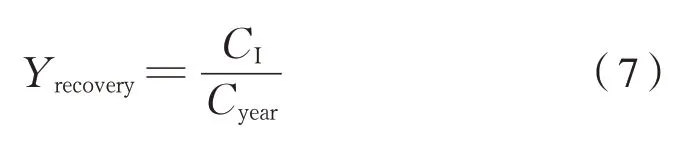

电池系统的回收年限Yrecovery,由下式可得式(7):

式中:CI为电池成本;Cyear为年均节油费用。

考虑电池日历寿命和内燃机车C6修程,将动力电池系统的更换周期确定为10 a。在10 a的服役寿命需求下,电池组的实际服役寿命YD为式(8):

式中:Y为电池更换周期,10 a。

3 动力系统设计方案

对比参照DF系列的内燃调车机车运行工况及相关数据,对3 000 hp(2 237 kW)柴电混合调车机车的动力系统进行配置。

3.1 柴油机的选取

调车机车进行作业时,长期处于低转速状态,机车负载率低,导致燃油燃烧效率低下[4]。为了提高调车机车节油率,柴油机功率应接近运行平均功率,平均功率之外的负载变化功率由车载储能系统提供。为了实现节油率的充分对比分析,根据实际工程项目要求,文中选择现有技术成熟且运用广泛的型号为8240ZJS的柴油机,其额定功率为1 324 kW,发电机组输出功率为1 250 kW,其油耗特性数据如图5所示。

图5 8240ZJS柴油机油耗特性曲线

3.2 电池系统配置

参照DF系列内燃机车电传动系统,柴电混合调车机车的中间直流环节额定电压为1 500 V[10]。为了保证双向DC/DC变换器正常工作,选取动力电池组端电压为1 104 V。选取功率型钛酸锂电池(功率型LTO)、能量型钛酸锂电池(能量型LTO)、磷酸铁锂电池(LFP)3种类型电池来进行电池系统方案比选,备选电池参数见表1。

表1 3种锂电池基本性能参数表

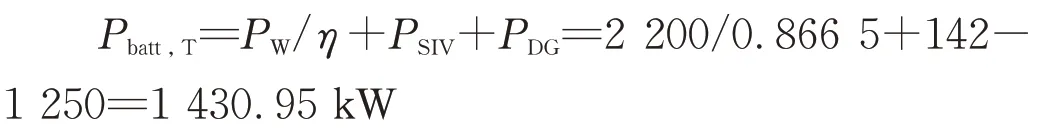

配置车载储能系统时,首先通过调车机车在作业时的功率需求推算动力电池系统的峰值功率需求,以此计算出3种类型电池所需的能量配置,再结合各个工况下的能量需求,对比分析各种电池的性能特性和经济性,以确定动力电池的种类选取和具体配额。由于文中设计的3 000 hp(2 237 kW)调车机车轮周功率为2 200 kW,柴油发电机组输出功率PDG为1 250 kW,辅助系统功率PSIV为142 kW,机车传动效率η取0.866 5。

牵引加速阶段,动力电池系统放电峰值功率为:

制动停车阶段,动力电池系统充电峰值功率为:

为了匹配峰值功率需求,可由Pbatt,T与Pbatt,B的最大值1 764.3 kW作为电池系统的最小功率配置,则动力电池系统可以完全回收机车再生制动能量。根据以上数据,计算得到3种类型电池的配置边界见表2。

表2 电池系统配置边界

4 仿真与分析

4.1 基于MATLAB模型的仿真图形

调车机车的调车作业包括牵出、编组、推峰及小运转作业。

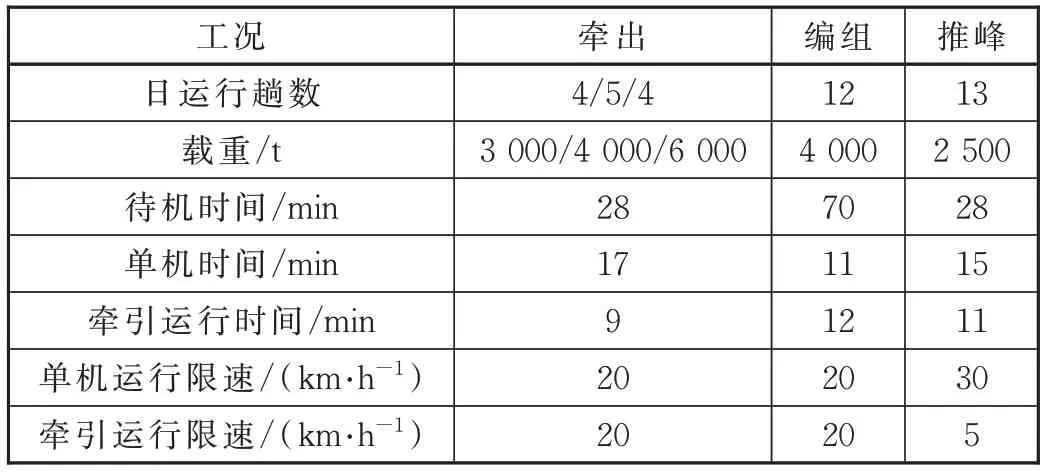

小运转作业下,调车机车长时间工作在高负荷工况下,此时需柴油发电机组和电池共同输出功率,此工况下,机车续航里程与电池装机容量密切相关。另外,在机车实际运行功率与机车额定功率越接近时,混合动力系统不能充分发挥功率调节作用,节油效果不明显,因此,柴电混合动力调车机车应避免小运转作业模式,此工况适合用干线内燃机车做牵引运行[11]。文中仅对牵出、编组及推峰工况做仿真分析,单程作业具体数据见表3。

表3 3种工况的单程运行数据

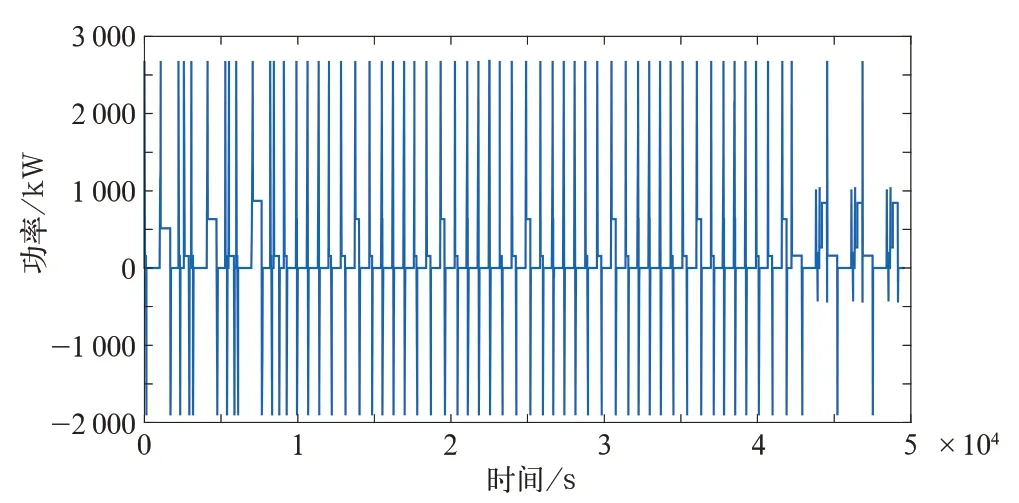

根据统计数据,3种工况的占比分别为25%、50%、25%,设定柴电混合调车机车每日进行3种载重的牵出作业各1趟、编组作业6趟、推峰作业3趟,仿真得到该混合工况下母线上的需求功率如图6所示。

图6 柴电混合动力调车机车在混合工况下的母线需求功率

由图6可得,完成设定混合工况所需时间约为13.75 h,处于牵引工况下,机车加速至恒功率区时,母线功率能达最大值,全程平均功率为215.814 kW,小于选定柴油机的额定功率,且柴油机额定功率满足最恶劣工况(载重6 000 t,速度为20 km/h)下匀速运行的功率需求,验证柴油机选择合理。

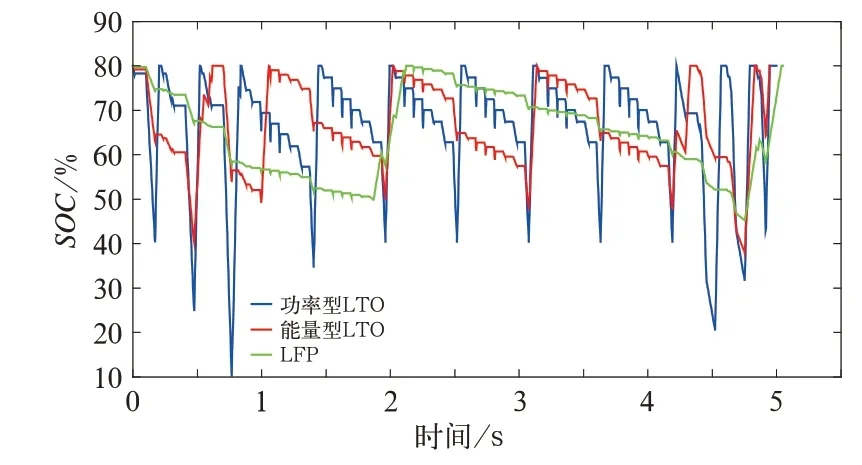

3种类型电池系统在混合工况下的SOC变化曲线如图7所示。

图7 3种电池系统在混合工况下SOC变化曲线

电池系统放电时SOC曲线下降,柴油发电机组给电池系统充电及回收制动能量时SOC曲线上升。对比可知,功率型LTO充放电倍率大,SOC变化迅速,所需充电次数最多;能量型LTO能量密度较大,同种工况下,SOC下降的斜率和幅度较小;LFP能量密度最大,续航能力明显优于其余2种。在设定工况运行结束后,柴油发电机组以额定功率给电池系统充电,使运行始末电池系统SOC相等,便于进行油耗对比。

4.2 经济性分析

4.2.1 油耗分析

由于电池系统能够完全吸收制动能量,与DF7型内燃机车相比,3种配置的柴电混合动力调车机车在各工况下的油耗和节油率相同,如图8所示。

图8 各工况下单程油耗数据

由于选取的小功率柴油机只运行在最佳工作点,并且动力电池系统能够完全吸收制动能量,柴电混合动力调车机车在各工况下的耗油量远低于传统内燃机车。在设定的混合工况下,传统内燃机车DF7的油耗为665.98 L,柴电混合调车机车的油耗为417.424 1 L,节油率为37.32%,其中吸收制动能量节省燃油约12.29 L,占总节省油耗的4.94%。

4.2.2 综合对比

参照DF7全年运行的工况数据,计算动力电池系统生命周期内的节省费用,并将3种类型电池配置的经济性数据综合,见表4。

表4 3种电池系统综合对比

对3种类型电池系统配置进行横向对比可知,功率型LTO电池系统初始成本低,回收年限短,生命周期内节省费用最高;能量型LTO和LFP电池系统续航能力强,在生命周期内也能节省一定费用,但初始投入成本高、回收年限长,且电池系统的体积与质量远远高于功率型LTO电池系统。考虑到工程项目实际要求,调车机车配置动力电池系统的空间有限。综合以上因素,在选取输出功率1 250 kW的8240ZJS型柴油机的前提下,配置252.043 kW⋅h的功率型LTO电池组作为3 000 hp(2 237 kW)柴电混合调车机车的动力系统为最佳方案。

5 结语

文中提出了一种简要设计柴电混合动力调车机车动力系统的方案。根据调车机车日常运行的平均功率,首先确定柴油机的配置,柴油发电机组的输出功率应大于该平均功率,并保证在恶劣工况下,能够单独提供调车机车匀速运行时的母线需求功率,选取满足上述2个条件的小功率型柴油机。配置车载储能系统时,先通过调车机车进行作业时的功率需求推算动力电池系统的峰值功率需求,以此确定各个类型电池系统所需的能量配置,再结合不同工况下的能量需求,对比分析各种电池的性能特性和经济性,并结合工程实际综合考虑动力电池的种类选取。

针对3 000 hp(2 237 kW)柴电混合动力调车机车,最终选定252.043 kW⋅h的功率型钛酸锂电池配置混合比为58.53%的动力系统。该方案可以充分匹配调车机车在牵出、推峰、编组及混合工况4种作业模式下10 a的服役需求;在各个工况下,柴油发电机组只运行在最佳工作点,减少了燃油消耗量,达到节油率30%的目标;电池系统的电压能够保证双向DC/DC变换器安全正常工作、电流能够满足电池的充放电倍率需求、SOC始终保持在10%~80%区间,验证动力电池系统配置合理;动力电池系统在生命周期内节省的费用可观,能够完全吸收制动反馈能量,在提升经济性的同时达到节能减排的目的。

由于实际工程项目需要,文中选取了输出功率1 250 kW的8240ZJS型柴油机,然而仿真结果表明,调车机车运行平均功率远小于该值,在一定程度上造成柴油机配置的浪费,这说明在设计3 000 hp(2 237 kW)柴电混合动力调车机车动力系统时,在满足机车在恶劣工况下匀速运行功率需求条件下,可以考虑采用输出功率更小的柴油发电机组,不仅可以提升节油率,还能节省柴油机购置成本,获得更佳的经济效益。