基于ANSYS 装载机摇臂仿真分析与轻量化设计

魏抗抗,张寒杉,吴承鑫,毕 方

(龙工上海机械制造有限公司,上海 201612)

0 引言

摇臂作为装载机工作装置的重要组成部分,是装载机的核心组成部件之一。由于装载机的工作环境大多比较恶劣,工况也比较复杂,因此结构件特别是摇臂失效的概率相对较大[1]。为了降低装载机摇臂的故障率,提高装载机在土方作业时的可靠性以及工作效率,有必要对摇臂进行极限工况下的仿真分析以及结构优化设计。同时,考虑到整机的质量以及生产成本等因素,要求在保证摇臂强度的基础上对其进行轻量化设计。

1 摇臂的受力分析

装载机的作业工况多达14种,且包含一些复合工况[2]。通常认为摇臂在装载机最大崛起力工况下的受力状态达到极值,因此本文在装载机最大崛起力工况下对摇臂进行仿真分析及轻量化设计。在最大崛起力工况下,摇臂油缸的作用力达到极值,摇臂的受力情况如图1所示。

图1 摇臂理论受力模型

图1中,TA为摇臂油缸对于摇臂上铰接孔的作用力,其大小为:

TA=pA×πD2/4.

(1)

其中:pA为摇臂油缸最大的系统压力,pA=19 MPa;D为摇臂油缸的直径,D=190 mm。

由力矩平衡条件可知:

TA×h2=TE×h1.

(2)

其中:TE为拉杆对摇臂的作用力;h1为TE到铰点B的力臂;h2为TA到铰点B的力臂。

2 仿真分析

2.1 添加材料库

将建立的CREO模型导入到ANSYS Workbench中进行材料属性的修改。摇臂的材料为低碳优质合金钢Q355B[3],其屈服强度为355 MPa,密度为7.85 kg/m3,弹性模量为210 GPa,泊松比为0.3。

2.2 划分网格

选择六面体网格划分(Hex Dominant Method),精度选择的过大会导致仿真计算不准确,过小又会增加计算机的负荷量,导致计算慢、效率低[4],综合考虑网格精度选择10 mm。摇臂网格划分如图2所示。

2.3 约束及载荷

在最大崛起力工况下,摇臂油缸的工作压力默认达到极值,对摇臂产生沿摇臂油缸运动方向的作用力,此时摇臂会产生绕中间轴承旋转的倾向,同时摇臂下铰点会受到沿拉杆方向的反作用力[5,6]。因此在仿真分析时摇臂的约束及载荷为:上、下铰接孔受力(Bearing Load),中间轴承孔固定(Cylindrical Support),如图3所示。

2.4 仿真结果分析

仿真得到的摇臂等效应力云图和总变形云图如图4、图5所示。由图4可知:摇臂的上半部分相对于下半部分受力更大,风险区域主要集中在上半部分,且受力左右对称,由于摇臂受力左右对称的特点,因此摇臂左右侧板受力状态基本是一致的,且摇臂的侧板边缘部分应力较大、内部应力较小,侧板的上半部分受力较大且沿侧板纵向受力不均匀;摇臂内部的上下两块加强板几乎不受力,没有起到加强作用,因此可以对两块加强板进行结构改进以实现强度可靠性的提高和轻量化;摇臂的最大应力出现在侧板与上加强板的焊缝区域,这与实际摇臂开裂的情况相符,最大应力值为332 MPa,已经接近材料的屈服极限355 MPa,存在4个超过250 MPa的应力风险区域,平均风险区域应力值为290 MPa,有一定的失效风险,因此有必要对其进行结构优化来增加强度,保证其在正常工作时的可靠性。

图2 摇臂网格划分 图3 摇臂的约束及载荷 图4 摇臂等效应力云图

由图5可知:摇臂中间变形微小,上、下铰接孔处变形较大,最大变形点出现在摇臂最下端,为2.33 mm。

3 摇臂结构优化及轻量化设计

3.1 主要改进点

在对原摇臂仿真分析的基础上,结合实际情况进行如下结构优化以及轻量化设计:

(1) 取消内部加强板,改用封板形式对侧板边缘受力较大部分进行加强。

(2) 侧板减薄的同时对其上半部分的过渡圆弧进行修整,以调整其受力状态。

(3) 增加外贴板来提高摇臂上、下端的刚度,减小摇臂失稳的风险,也进一步优化摇臂的应力状态。

(4) 减小轴套外径,降低轴套与侧板连接处焊缝的应力,同时也实现轻量化的设计理念。

(5) 通过修正内封板的长度、厚度及轮廓等参数实现摇臂整体应力状态和轻量化设计的最优解。

3.2 改进后的仿真分析

对改进后的摇臂进行同样的网格划分、约束及载荷施加,仿真分析得到的等效应力云图和总变形云图如图6、图7所示。

图5 摇臂总变形云图 图6 改进后摇臂的等效应力云图 图7 改进后摇臂的总变形云图

由图6可知:改进后的摇臂整体受力状态得到有效的改善,沿侧板纵向整体等效应力状态较为均匀,最大应力值为277 MPa,应力值超过250 MPa的风险区域只有一个,且整体风险区域的平均应力值为229 MPa。

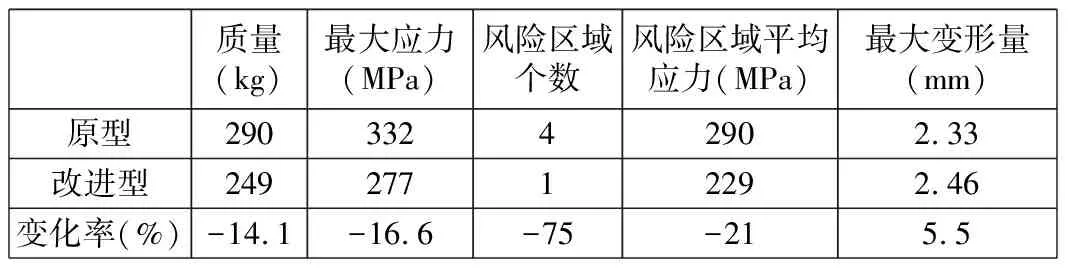

改进后的摇臂相对于改进前摇臂的风险区域平均应力值降低21%,最大应力值降低了16.6%。改进后摇臂的质量只有249 kg,相对于改进前摇臂的质量减重轻了41 kg,轻量化率达到14.1%。改进前、后摇臂的主要性能参数如表1所示。

表1 改进前、后摇臂的主要性能参数

改进后摇臂在实现轻量化率14.1%的同时可靠度提高16.6%,风险区域平均应力值下降21%,风险区域个数减少75%,最大变形量只增加5.5%,主要是由于侧板减薄导致刚度降低造成的。

4 结论

通过合理的结构优化可以实现在轻量化的同时降低摇臂的最大应力值,提高摇臂的可靠度。改进前的摇臂最大应力发生在上加强板与侧板焊缝处,改进后的最大应力发生在中间轴套与侧板的焊缝处。优化后的摇臂最大应力下降16.6%,风险点平均应力下降21%,整体质量减轻14.1%,符合预期效果。