煤矿智能通风中局部通风机控制方法及策略*

邢呈呈

(1.中煤科工集团常州研究院有限公司, 江苏 常州 213015;2.天地(常州)自动化股份有限公司, 江苏 常州 213015)

0 引言

煤矿智能化建设规划中,以王国法院士[1-2]等人提出的智能化矿山建设标准体系框架与建设思路为基础,中国煤炭学会批准的《智能化煤矿(井工)分类、分级技术条件与评价》、《智能化采煤工作面分类、分级技术条件与评价指标体系》团体标准[3-4]中,按照智能化工作面生产系统和智能化工作面辅助生产系统分11个子系统进行标准化,智能通风系统建设属于重要的辅助系统之一。智能通风部分对通风系统参数感知、通风设备感知控制、智能通风软件系统等三方面做出了提升要求。而煤矿通风发展现状方面,现阶段主要依靠人工和半人工的管理方式[5-6],通风系统的自动化和智能化水平较低,与煤矿智能化建设要求差距较大。

掘进工作面通风利用局部通风机作动力,通过风筒导风的通风方法利用压入、抽出式或者二者混合的方式实现局部通风,一般按照甲烷、粉尘等排出所需并考虑最小需风量综合设计通风量。在巷道掘进过程中,对于没有变频控制的局部通风机,选定通风机后,一般不调整通风机动力或者人工更换通风机改变通风动力[7-9]。对于能够变频控制的局部通风机,现场有经验的人员按照自身经验不定期地对局部通风机通风动力进行调整。但是以上两种调整方式的共同点都是依靠人工经验来判断掘进工作面需风量,人为改变局部通风动力的状况,没有与现场甲烷、风速等监测数据进行关联分析。所以说局部通风调节缺乏对现场实际需风量分析,无法实现掘进工作面局部通风机的自动或者智能控制。本文将以掘进工作面通风为依托,就掘进工作面局部通风机控制方法及控制策略进行分析探讨。

1 局部通风机控制方法

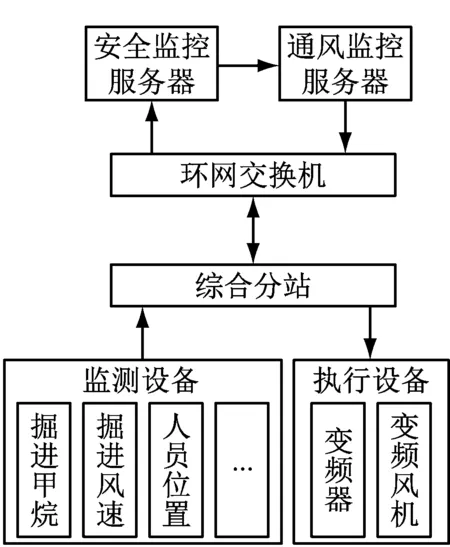

要实现掘进工作面通风机自动或者智能控制,需要从掘进面通风相关参数监测、通风机可调节性和控制器三方面进行保障。通风相关参数监测包括掘进巷道甲烷、一氧化碳、风速和掘进面工作人员数量等参数的监测,局部通风机调节一般通过变频器来实现,应用变频技术与微电子技术,通过改变通风机电动机工作电源频率方式来控制通风机交流电动机[10-11]。

在控制器选择方面,存在两种控制方式,第一种是采用相对独立的可编程逻辑控制器PLC来实现,采用可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程[12]。能够通过监测分站实现通风相关参数的采集,按照控制策略分析后向变频器发送控制信号,从而实现局部通风机实时控制。这种方法不要求局扇控制装置接入煤矿安全监控系统平台,可移植性好,适合现场监测、网络传输等采用不同厂家产品的煤矿现场选用。已经部署通风系统平台的煤矿现场,无需增加PLC控制柜,可通过系统调节的方式实现局部通风机控制。基础数据采集由安全监控系统实现,通风系统地面决策模块完成控制逻辑分析,通过系统分站下发控制指令给局部通风机配套的变频器。其优点是局部通风机自动、智能控制实现方便简单,但是要求煤矿现场有较完整的安全和通风监控系统平台。两种控制方案逻辑如图1所示。

(a) 方案一

(b) 方案二

从图中可知,根据不同的煤矿现场选用适用的局部通风机实时控制方案,其控制策略包含对甲烷涌出、粉尘浓度、掘进巷道风速和人员位置等数据的综合分析,对风速的控制同时要满足《煤矿安全规程》[13]等行业法规和标准对掘进工作面通风的要求。

2 局部通风机控制策略

局部通风机控制首先要满足相关法规对掘进工作面通风的基本要求,在风速方面要求岩巷掘进风速不得小于0.15 m/s,煤巷或半岩巷掘进不得小于0.25 m/s,最大风速不得高于4.00 m/s;按照工作面工作人数要求,每人供给风量不得少于4 m3/mm;按照气体浓度要求“掘进工作面风排甲烷浓度不得超过1.00%,一氧化碳浓度不得超过24×10-6。在此基础和前提下,本文讨论基于甲烷、风速、一氧化碳和人员供风需求的局部通风机调控策略。需要说明的是,文中提出的通风动力增加或者下调均按照每次10%的幅度进行调整。

1) 基于风速的调风策略。基于风速监测的调风策略相对简单,当风速小于0.15 m/s(岩巷)或者0.25 m/s(煤巷或半岩巷)时,增加通风动力;当风速大于4.0 m/s时减少通风动力。

2) 基于作业人员数量的调风策略。基于作业人员数量监测的调风策略只对调控下限进行控制,即当供风量小于每人4 m3/min时,增加通风动力,其调控表现在对风速的调整上,当前工作面工作人数为N时,最小风速vN计算方式如式(1)所示。

vN=N/(15×Sv)

(1)

式中:vN为依据人员数量可调节的最小风速,m/s;N为当前掘进面作业人数;Sv为当前风速传感器位置对应的巷道断面面积,m2。

3) 基于一氧化碳浓度的调风策略。基于一氧化碳浓度的调风策略只对调控下限进行控制,即当一氧化碳浓度超过24×10-6时,增加通风动力。一氧化碳浓度不作为局部通风机动力下调的参考依据,即不随着一氧化碳浓度降低而下调通风动力。

4) 基于甲烷涌出的调风策略。甲烷作为煤矿安全最主要的监测参数之一,常常涉及到超限报警、风电闭锁等。如果不能超前对超限和断电浓度进行控制,不但会影响现场生产,还会造成极大的安全隐患,因此本文提出基于甲烷涌出分析的超前调风策略。这种超前调控从两方面来体现,第一是对实时监测值得超前调控,对1.00%甲烷报警限流出提前量,无需等待甲烷浓度达到1.00%后再增加通风动力,提前到当甲烷浓度达到0.80%时(视现场管理要求可以调整设定浓度值),即可启动变频控制,增加通风动力,防止甲烷浓度超限。当风量增加甲烷浓度下降到某一设定值后,变频器将逐步下调通风动力,在甲烷浓度达到该定值后保持通风动力稳定,这个临界门限浓度值一般需要现场设定,用CT来表示。

如上所述,在满足各项要求后,甲烷浓度低于某一设定值即可下调通风动力,该门限值CT由现场按照经验和预期来确定,比如按照0.20%或者0.30%来设定,当浓度小于设定值时,下调局部通风机通风动力,通风动力调整下限对应风速应按照式(2)计算:

vT=Q1/(60×Sv×CT)

(2)

式中:vT为设定的可调节最小风速,m/s,Q1为当前甲烷涌出量,m3/min;Sv为当前风速传感器位置对应的巷道断面面积,m2;CT代表设定的甲烷预期浓度值。

另一方面,通过对甲烷浓度时间序列分析,超前预测甲烷涌出峰值,确保甲烷涌出峰值不超限。掘进工作面甲烷涌出量的变化往往是伴随生产工序交替变化的,当发生掘进作业时,甲烷涌出会出现峰值[12]。局部通风机在变频调节中,当满足风速、人员需风、一氧化碳排放等要求后,从经济和实用考虑,可以按照甲烷浓度趋势下调通风动力。为了防止掘进作业时甲烷集中涌出而产生超限问题,本文提出以最近3天的甲烷涌出量峰值来确定局部通风机通风动力下限的方法,要求最小通风动力能够满足按照最大甲烷涌出量甲烷浓度不超过1.0%的要求来确定掘进巷道等速控制下限,超前预控甲烷浓度超限。其控制方案需要结合风速传感器和断面面积来综合计算,当前风速最小值计算公式如式(3)所示。

vmin=5Qmax/3Sv

(3)

式中:vmin为当前可接受的最小风速,m/s;Qmax为3天内甲烷涌出量最大值,m3/min;Sv代表当前风速传感器位置对应的巷道断面面积,m2。局部通风机调控预期风速下限应选择Vmin与VT之间较大值为最小调控风速。这样就能满足掘进作业时甲烷集中涌出而产生超限问题,对局部通风机进行了超前调控。综合风速、一氧化碳、人员和甲烷,局部通风机调节流程如图2所示。

从图2中可知,当无法通过风机调节满足人员、规程或者气体排放需求的时候,系统将会发出告警。PLC控制柜采用I/O口分配的方式来实现,其中甲烷、风速和一氧化碳等模拟量数据用1~5 mA或200~1 000 Hz频率型输出形式,经过本安信号隔离,全部转换成4~20 mA信号,进入PLC的模拟量输入模块,用于检测实时浓度。PLC输出0~20 mA电流给变频器机芯的主控板,实现0~50 Hz的输出频率调节。

3 应用案例

以山西某高瓦斯矿井掘进工作面局部通风控制为例,对局部通风机控制方法和策略进行说明。现场采用FBD No11.2型号矿用隔爆压入式对旋轴流局部通风机,额定功率2×75 kW,供电电压660 V。该掘进工作面煤层甲烷含量较高,煤壁甲烷涌出较少,落煤甲烷涌出量大,风速控制在0.30 m/s时,非生产阶段甲烷浓度大约在0.20%附近。如果不增加风机供风量,掘进作业落煤时甲烷浓度会迅速上升,常常达到0.90%以上,有时候甚至会达到报警线。作为高瓦斯矿井为了加强瓦斯灾害管理,将甲烷浓度超过0.80%就当作隐患来管理,所以低风速带来的高浓度甲烷排放给现场管理带来了一定的困扰。在没有安装局扇控制装置之前现场通过人工调高通风机供风量,当风速达到1.00 m/s左右时候,落煤时甲烷浓度能够控制在0.60%以下,但是在大多数非落煤作业时间段,造成了大量的通风动力浪费。现场期望能够通过变频控制实现掘进落煤时间段甲烷不超限,非落煤时间段通风动力不浪费的问题。

图2 局部通风机调控策略流程

为了实现局部通风机变频控制,结合现场采选了本文第1节提出的第一种控制方案,配套选用BPB-185/660F风机用隔爆型变频器和KXJ-800PLC控制柜,为了减少现场传感器布置数量,通过协议转换从安全监控综合分站获取风速、甲烷、一氧化碳和区域人员数量等数据,组成了局部通风机控制装置。考虑现场人员需风、一氧化碳排放和甲烷排放等因素,协商后确定当甲烷浓度大于0.64%时就启动变频控制上调通风动力,当甲烷浓度小于0.25%时下调通风动力。对3 d的最大甲烷涌出量进行统计,实时计算最小风速值为0.50 m/s,即当风速不小于0.50 m/s过去3 d的甲烷涌出情况不会导致甲烷浓度超限,通过现场测量和计算方式对某0点班8 h掘进甲烷涌出情况进行对比,分别对0.30 m/s、1.00 m/s和变频控制后变风速条件下甲烷涌出浓度进行统计,如图3所示。

由图3可知,当采用变频风机控制装置时,甲烷涌出浓度得到了很好的控制,最大值0.65%,最小值0.18%,比原先0.30 m/s通风时甲烷浓度控制效果更好,不会使得甲烷浓度突破0.80%的现场关注门限值。为了更好地说明变频控制的效果,对480 min内掘进工作面风速值进行统计,如图4所示。

图3 不同条件风速甲烷涌出浓度曲线

图4 变频控制下掘进巷道风速曲线

如图4所示,采用变频风机控制装置时,掘进工作面风速最小值为0.50 m/s,最大值为0.80 m/s,在控制甲烷浓度的情况下比原先采用1.00 m/s风速时节约了通风动力。

4 结论

本文从矿井掘进工作面通风管理现状入手,指出现有掘进面局部通风机调节是依靠人工经验来判断,人为改变局部通风动力,没有与现场实时监测数据进行关联分析。针对这些问题,提出了局部通风机控制应该与现场甲烷、一氧化碳、风速和区域作业人员进行关联分析控制的问题。根据煤矿现场的具体情况,提出了依靠PLC控制柜和通风系统控制两种实时控制方案,分析了两种方案各自的优缺点和适用场景。

提出了基于规程规定、人员需风、一氧化碳排放和甲烷排放的掘进工作面实时控制策略,梳理了完整的控制流程。以山西某高瓦斯矿井掘进工作面通风控制为例,说明了基于该策略控制下的掘进工作面相比较原有人工调风的优势。采用变频风机控制装置时,掘进工作面风速最小值为0.50 m/s,最大值为0.80 m/s,相比原有0.30 m/s风速时大大降低了甲烷超限风险,甲烷浓度最大值不超过0.80%。在控制甲烷浓度不超过0.80%的情况下比原先采用1.00 m/s风速时节约了通风动力,既保障了甲烷安全排放,又节约了局部通风机通风动力。