开采扰动下非等强超前支护巷道围岩响应

牛虎明

(陕西陕煤陕北矿业有限公司, 陕西 榆林 719000)

0 引言

煤矿两巷超前支护的设计及支护效果对控制巷道围岩稳定性具有重要意义,工作面开采所带来的扰动是影响巷道支护安全的因素之一[1-2],因此研究围岩在工作面开采扰动下的力学特性,并根据围岩的应力、应规律改进超前支护的控制方法,是防治煤矿工程灾害,实现矿井下安全开采,提高工作面开采速度的必要途径。

国内外很多专家学者对煤层巷道围岩支护的稳定性进行了深入的研究,主要包括:何满潮[3]通过理论研究、室内及现场试验研究分析深部开采与浅部开采岩体工程力学特性的力学特性,证明各种动力扰动,包括地震、爆破、开采、掘进扰动都对巷道围岩稳定性产生极大影响。高富强[4]建立深部巷道二维动力模型,利用有限元分析软件FLac分析强烈扰动下巷道围岩的应力,位移及塑性场的变化。左宇君[5]通过RFPA软件模拟动态应力条件下深部巷道围岩,分析围岩动态力学响应进行,得到地应力状态强度与围岩失稳规律。李夕兵[6]运用颗粒流软件PFC2D以沙坝矿某高应力巷道为研究对象,进行动力扰动力学分析,探讨了高应力巷道在动力扰动下的力学响应规律。温颖远[7]通过Flac3D模拟不同硬度煤层巷道在地震波影响下巷道围岩响应,分析得出软硬两种硬度煤层巷道在动力扰动下的稳定性变化规律。胡毅夫[8]以某一大型深部巷道为例,采用Flac3D对动力扰动下巷道围岩力学响应进行数值分析,探讨了巷道失稳与原岩垂直,水平应力以及动态扰动强度大小的关系并对巷道进行支护优化设计。

现有研究中多针对巷道超前支护下的静力学分析,以及地震波、爆破等应力波对巷道围岩的稳定性影响,考虑工作面动态载荷对超前支护下巷道围岩稳定性影响的研究相对较少,本文在上述的研究成果上,通过仿真测得采煤机滚筒的截割载荷,并以此作为扰动,建立了超前支架与围岩耦合力学模型,分析研究了采煤机滚筒截割扰动对围岩稳定性的影响,并以此为基础,提出了超前液压支架与围岩间的动态非均布控制策略,研究结果对提高超前巷道的围岩稳定性具有重要的理论和实际意义。

1 阳煤集团新元煤矿3405工作面概况

1.1 数值模拟的地质背景

3405工作面超前巷道3#煤层总体覆存比较稳定,煤层结构比较简单,属于中灰、低硫的优质贫瘦煤。煤层主要以亮煤为主,煤层中一般含1~2层厚度为0.02~0.05 m的泥质夹矸。煤层顶板由于长时间受沉积环境及古河床冲蚀影响,导致煤层变薄现象。煤层倾角一般为2°~8°,平均5°,煤层厚度2.00~3.30 m,平均2.50 m。

3405工作面顶板的直接顶为6.60 m厚的黑色砂质泥岩,老顶为4.5 m厚的中粒砂岩,3#煤层上部存在一层高岭石为2.47 m厚的泥岩伪顶,直接底为4.0 m厚的黑色砂质泥岩,老底为18.95 m厚的中粒砂岩。

1.2 采煤机滚筒载荷获取与扰动模型建立

采用EDEM建立滚筒截割煤层的仿真模型如图1所示,其中煤层厚度为3 m,滚筒直径为1.8 m,采用正态分布法在随机生成不同大小的30万煤岩颗粒。根据3405工作面现实工况,分别设置粗、细骨料方差为0.8、0.15,粗细骨料比为2∶3,通过颗粒工厂将不同尺寸、材料的颗粒进行随机混合,形成煤与岩石的复合体,根据地质条件对模型进行参数设置,如表1、2所示。

图1 采煤机动态截割模型

表1 材料参数

表2 材料间相互作用参数

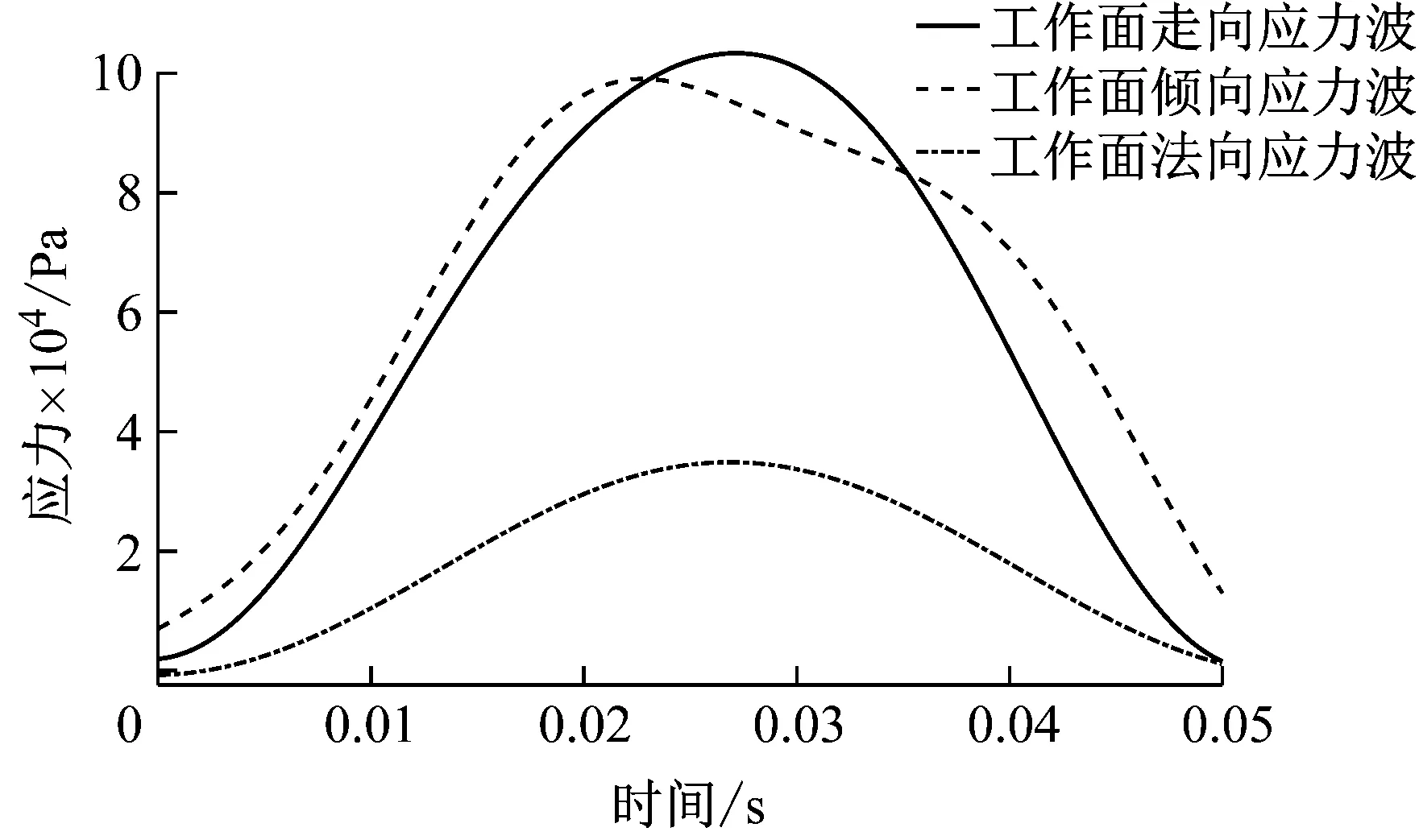

设置采煤机截割转速ω=30 r/min,截齿数n=40,牵引速度3 m/min,截深800 mm,采煤机扰动频率f=n·(ω/60)=20 Hz。通过仿真获取滚筒与煤壁间的三向载荷力,对比文献[9]中采煤机实验载荷可知,两者间相差2%在误差允许范围内,说明此仿真得出载荷可用。将滚筒与煤壁间的三向接触应力波时程曲线数据,采用Matlab中Fourier二阶函数对数据进行拟合,得到如图2所示拟合曲线。

利用Flac3D模拟采煤机对工作面的开采扰动影响,在工作面上施加走向、倾向、法向3个应力波,应力波时程曲线如图2所示,应力波函数为F(x)=a0+a1cos(t·w)+b1sin(t·w)+a2cos(2tw)+b2sin(2tw),其中各常数值如表3所示。3405工作面采煤机扰动走向,倾向应力峰值约为0.1 MPa;法向应力峰值为0.35 MPa;扰动频率近似为20 Hz,动态持续作用时间为50 ms。

图2 3个方向应力波曲线

表3 函数各常数值

2 数值模拟模型和方案

2.1 模型的建立

数值模拟采用Flac3D 5.0建立三维数值模型,三维模型的外形尺寸为长×宽×高=100 m×100 m×37 m,巷道为矩形,巷道尺寸为长×宽×高=100 m×4.5 m×3 m,采煤工作面尺寸为长×宽=20 m×3 m。模型顶部距地表300 m,模型上下部边界及内部施加自重渐变应力,下部边界为固支约束,侧面施加梯形压应力并限定x和y方向位移,取重力加速度10 m/s2,计算采用摩尔库伦模型。模型各层岩性参数如表4所示。

采用Flac3D数值模拟软件中的动力分析功能,利用Fish函数进行工作面上三向应力波加载,为了充分检测巷道围岩应力和位移响应,设置动态时间为0.2 s,采用静态边界设置及瑞利阻尼。

表4 顶底板的物理力学参数

2.2 模拟方案

为了减小开采扰动对煤层巷道围岩变形的影响,首先用FLac3D仿真软件进行静力学分析等强超前支护条件下围岩的响应,支护强度分别为0 MPa,0.2 MPa,0.4 MPa,0.6 MPa,0.8 MPa。3405工作面设计选择的超前支架每架长约5 m,相邻工作面超前支承压力影响范围在距离工作面20 m范围内比较剧烈,为了进一步提高安全生产,类比相邻工作面支护情况多布置两组超前液压支架,3405工作面超前顺槽支护范围设计为距离工作面30 m范围内,沿工作面走向共布置6组超前支架。模拟步骤为:

1) 在模型边界上施加静力载荷,模拟地下300 m处的原岩应力场。

2) 设置检测巷道围岩位移及应力响应的观测点。

3) 开挖巷道及工作面,进行超前支护,计算直至静力平衡。

由分析结果得出超前支架压缩量刚度系数,其次模拟无超前支护条件下开采扰动对巷道围岩影响。

4) 在之前静力学分析基础上,设置动态边界条件,在工作面施加沿x轴、y轴及z轴三个方向的开采扰动应力波,开始动力计算直至平衡结束。

得到顶板的位移时步曲线和时间时步直线,运用Matlab软件对所得的曲线进行拟合,得到位移时间函数。最后利用求得的刚度系数及位移时间函数模拟分析非等强超前支护(超前支护强度随顶板位移变化),开采扰动对巷道围岩位移及应力的影响。

3 非等强超前支护条件下开采扰动模拟分析

首先通过Origin软件及函数R=Δl·η拟合求出各组支架刚度系数η。之后模拟施加工作面开采扰动,得到无超前支护条件下的各监测点位移时程曲线,并通过Matlab拟合得到各点位移随时间变化函数G(x)。在静力学模型基础上,巷道顶板施加非等强超前支护,同时对工作面施加开采扰动,利用支护强度函数R=Δl·η,及位移时间变化函数G(x),得到支护强度随时间变化函数R=-G(x)·η,第一组到第四组液压支架的支护强度分别为-0.750G1(x),-0.776G2(x),-0.793G3(x),-0.826G4(x),进行动力学模拟,计算时间为0.2 s。

3.1 位移分析

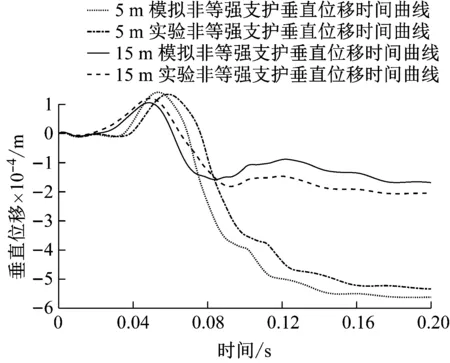

开采扰动下,非等强支护条件下顶板位移动态响应结果,如图3所示。

图3 非等强支护位移时程曲线

由图3中4个监测点位移随时间变化曲线分析可以得出,非等强超前支护条件下,距离工作面越近,顶板位移波动上下峰值相差越大,5 m处顶板位移上下波动尤为明显,可以通过位移图像对支架的控制方式进行进一步调整;非等强超前支护将顶板位移波动控制在0.8 mm及更小的范围内,减小了顶板位移的波动幅度,减小顶板因多次大幅波动而失稳的风险。

3.2 应力分析

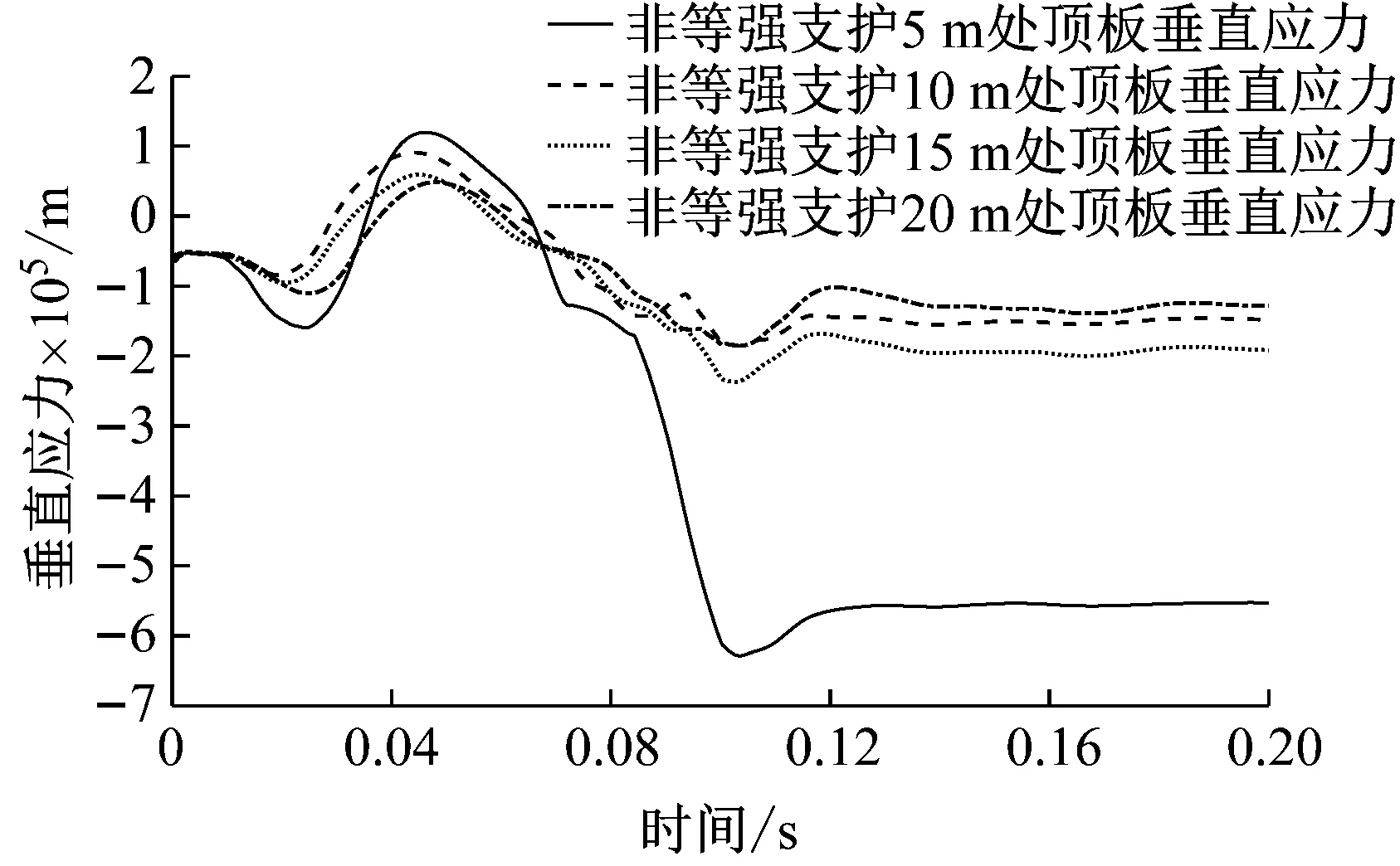

图4为非等强支护条件下各顶板监测点垂直应力随时间变化规律,从中可以看出,非等强支护下,各点起始应力在-0.1~0 MPa之间,使顶板围岩内应力值小,有利于顶板稳定。从图4中还可以看出,距离工作面越近,顶板内部应力受开采扰动影响越大,0~5 m内顶板垂直应力波动明显,10~20 m内顶板垂直应力变化基本一致,只需对靠近采空区的第一组支架的控制方式进行调整,即可削弱开采扰动对围岩稳定性的影响。

图4 顶板垂直应力时程曲线

4 实验验证

依据相似模拟理论,利用“辽宁省教育厅矿山沉陷灾害防治重点实验室”三维相似模拟实验台,按照1:40几何相似常数建立模拟阳煤集团新元煤矿3405工作面相似实验模型,如图5所示,按照煤层分布情况浇筑2.0 m×1.0 m×1.0 m相似材料模型。由于实验台尺寸的局限性以及3405工作面巷道的实际布置,取工作面15 m(模型375 mm)长度为研究对象,在模型中开挖工作面回风巷道和工作面进风巷道,3405工作面回风巷道中总计布置6组超前液压支架,布置方式与位置均和仿真相同以保证相似实验的准确性,对相似实验模型进行非等强超前支护方式模拟实验。

图5 相似材料实验模型

通过图6与图7可以看出实验得到的顶板位移和应力时间曲线结果与动态模拟分析结果相近,进一步验证了Flac3D模拟所得各项数据及结论的准确性及合理性。

图6 实验与模拟位移曲线对比

图7 实验与模拟应力曲线对比

5 结论

1) 非等强超前支护将顶板位移波动控制在0.8 mm及更小的范围内,减小了顶板位移的波动幅度,减小顶板因多次大幅波动而失稳的风险。非等强支护下,各点起始应力为-0.1~0 MPa之间,顶板围岩内应力值小,有利于顶板稳定。

2) 距离工作面越近,顶板内部应力受开采扰动影响越大,0~5 m内顶板垂直应力波动明显,10~20 m内顶板垂直应力变化基本一致,只需对靠近采空区的第一组支架的控制方式进行调整,即可削弱开采扰动对围岩稳定性的影响。