船用柴油机气门导管与缸盖压装过程的研究与优化

刘冬伟 鲍君华 何卫东

(大连交通大学机械工程学院, 辽宁 大连 116028)

动力主机是船舶动力系统中最重要的组成部分,大多以柴油机为主,柴油机性能的好坏又取决于各部件的装配质量,而组成柴油机的主要零部件的装配精度对整个柴油机的装配质量又有着关键的影响。缸盖结构作为一个部件主要包括进、排气门座,气门导管孔,喷油器护套孔等,其中气门导管与缸盖之间通常采用过盈配合的联接方式,气门导管与缸盖的装配是一道承上启下的关键工序,装配的好坏对柴油机整机工作性能有着直接的影响。为了解决气门导管压装不合格的问题,王天丰等人对气门导管压装过程中产生的缺陷和不合格的原因进行了分析,并对气门导管压装不合格的问题提出了解决措施[1]。压装力是导管压装工序中的重要监控参数,在压装过程中,若有异常情况发生,压装力都会出现过大或过小的现象。为了监控压装力,国内许多企业开始运用全自动伺服电机进行导管压装,可以实时监控压装过程中的压装-位移曲线[2]。熊强强等人对导管压装过程及压装力影响因素进行探析,通过实验研究了导管压装过程中过盈量、压装前涂油润滑和压装速度对压装力的影响,实验结果表明,过盈量和装前涂润滑油是影响导管压装力的主要因素,而压装速度对导管的影响并不明显[3]。气门导管与缸盖类似于轴孔过盈配合,过盈配合接触面应力分布复杂且边缘易出现应力集中,所以李亚洲等人利用有限元分析软件,分析了过盈量等因素对轴孔配合的影响,得到轴和包容件接触区域的最高等效应力区,会受到边缘效应的影响等结论[4]。王胜曼等人针对轴孔过盈配合结面上应力分布问题,利用UGNX有限元仿真软件,基于弹性力学理论基础,从轴孔过盈量等4个维度对接触应力分布进行了有限元分析,得出结合应力大小与过盈量、径向尺寸以及材料特性有关,而与轴孔配合长度无关的结论[5]。

本文在前人研究方法的基础上结合实际装配情况,对某型船用柴油机中的气门导管与缸盖在不同的过盈量条件下的装配过程进行有限元分析与优化,得出压装力的变化情况。结合SolidWorks三维软件对气门导管与缸盖进行建模;采用ANSYS软件对气门导管与缸盖进行静力学分析,获得了气门导管与缸盖装配过程中的受力情况;运用ANSYS软件中的参数优化模块,对气门导管的内径尺寸进行优化,为实际工程的生产提供了理论基础。设计的气门导管与缸盖装配体结构如图1所示,该装配体主要由4个气门导管和缸盖组成。

1 过盈配合压装力的计算

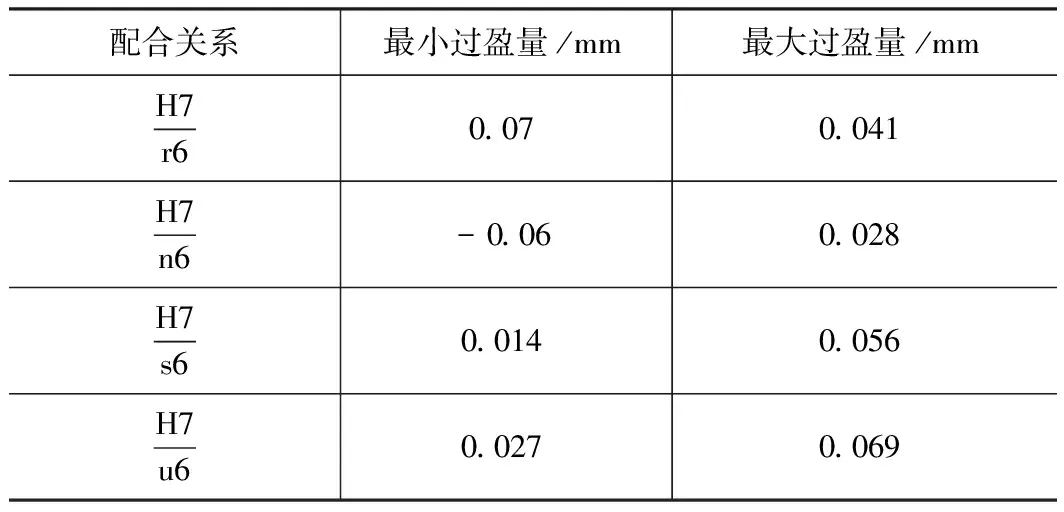

表1 4种过盈配合的过盈量

气门导管与缸盖的过盈配合根据现场安装的实际情况,采用的是压入法,永久性连接,涂抹油脂,且过盈量控制在0.03~0.05 mm。首先依据国标GB/T 5371-2004对气门导管与缸盖过盈配合过程中的结合压强和压装力进行计算。

文中气门导管和缸盖的材料均采用球墨铸铁,缸盖为包容件,气门导管为被包容件。气门导管为中空件,总长为206 mm,压入缸盖的深度为138 mm,接触外径df=30 mm,内径d1=20 mm,过盈配合长度l=102 mm,取包容件的外径da=400 mm,内径为dm=30 mm,二者的泊松比γa=γi=0.03,弹性模量Ea=Ei=150 GPa,安全系数取K=1.5,摩擦系数取μ=0.05(摩擦系数由实验测定的系数表得出),气门导管的结构图如图2所示。

在保持配合长度、材料属性及其他参数不变的情况下,计算在不同的过盈量条件下,气门导管压入缸盖所受的结合压强和所需的压装力(即轴向力)。

结合压强计算公式如式(1)所示:

(1)

压装力计算公式如式(2)所示:

(2)

表2 结合压力与轴向力结果

经计算可以得出计算所得的压装力符合实际生产中所需的压装力,且过盈量越大,所需的压装力越大。

2 有限元仿真分析

2.1 模型的建立与简化

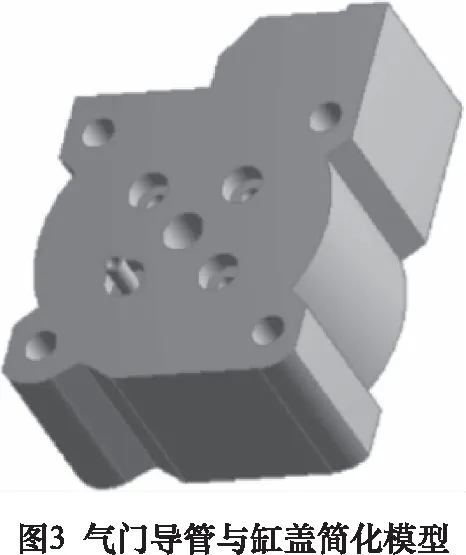

为了得到气门导管压入缸盖内的具体的应力变化状态,所以采用ANSYS Workbench有限元分析软件对压装过程进行有限元静力学分析。缸盖上有许多倒角、圆角和除与气门导管过盈配合外其他的圆孔,由于本文只讨论气门导管与柴油机过盈连接所需的压装力,所以将缸盖在ANSYS Workbench中的Geometry模块中进行模型简化。由于在缸盖上需要安装4个完全相同的气门导管,且4个气门导管在缸盖中心处对称安装,故对气门导管与缸盖进行有限元仿真分析时,只需要分析1个气门导管的安装过程即可,简化后的装配模型图如图3所示。

2.2 网格划分与边界条件

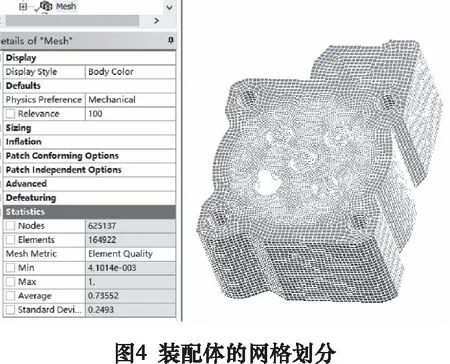

网格划分是建立有限元模型的一个重要环节,网格划分质量的高低直接影响计算精度和计算规模,网格质量太差甚至会无法收敛。评估仿真模型网格质量的方法一般有体网格检查和单个体网格2种,平均质量一般不能低于0.7[6]。

对缸盖先进行整体的1个六面体主导网格的划分,由于圆孔处存在应力集中现象,故以圆孔为中心,对圆孔周围进行网格细化。由于气门导管类似于空心圆柱,所以在划分网格时,需要进行结构处理,再进行六面体主导网格划分。对缸盖和气门导管划分好的网格进行体网格质量检查,评估结果为0.735 52,说明网格划分较好,为完成有限元仿真奠定了良好的基础,划分完的网格如模型图4所示。

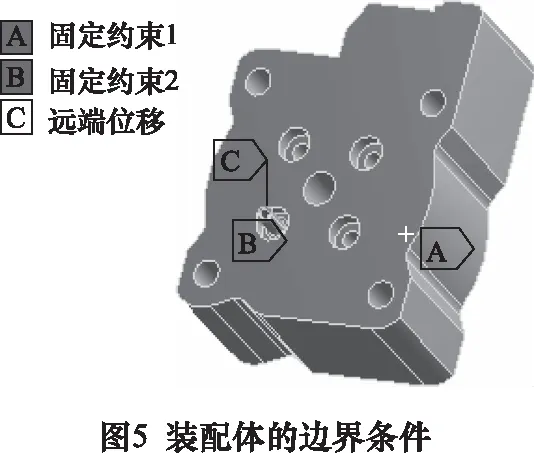

网格划分好后需要对气门导管与缸盖装配体进行边界条件的设置,对缸盖的底面施加全约束,对气门导内径上端施加远端位移,轴向和轴向进行固定,径向自由,确定边界条件的模型如图5所示。

2.3 有限元分析

本文研究气门导管与缸盖分别在过盈量为0.03 mm、0.04 mm和0.05 mm的装配条件下,得出二者装配过程中应力及位移变化的情况,本文对气门导管与缸盖装配过程分两种方法进行研究:一是将气门导管装配到缸盖上的整个过程分为11个载荷步,分别对每个载荷步进行静力学分析,得到最大应力值与最大位移变化量,绘制出装配过程中应力变化曲线和位移变化量曲线,然后对比3个过盈量下的两条曲线,得出结论;二是将气门导管压入到缸盖内的整个运动过程分一步进行,得出应力变化曲线。对比两种方法下的应力变化曲线,得出在两种方法压装过程下的异同以及确定哪种方法更利于压装。

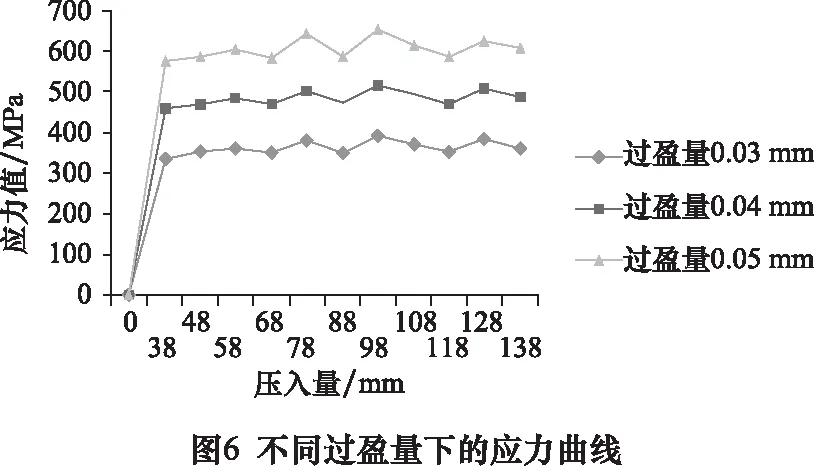

方法一,将气门导管压入到缸盖的过程分为压入38 mm、48 mm、58 mm、…、138 mm等11个载荷步,经过静力学有限元分析,得出过盈量分别为0.03 mm、0.04 mm和0.05 mm下的应力值和位移变化量的变化曲线,如图6、图7所示。

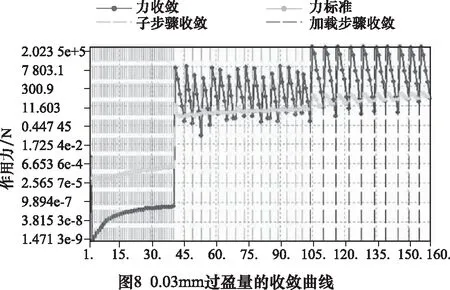

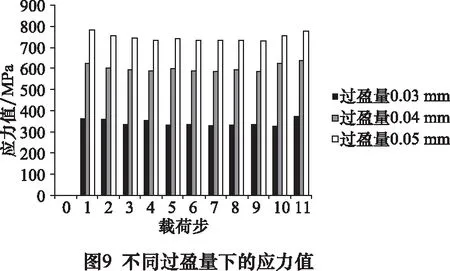

方法二,将气门导管压入缸盖这个过程设置为一个载荷步,将气门导管压入缸盖内的距离与方法一所述相同,用ANSYS软件求解,发现求得结果收敛情况良好,收敛曲线如图8所示(以过盈量0.03 mm为例),且得出应力变化曲线。过盈量为0.03 mm、0.04 mm和0.05 mm的应力变化情况如图9所示。

根据2种方法下应力曲线变化的情况,可以得出结论:

(1)随着过盈量的增加,应力值和位移变化量也随之变大。

(2)气门导管与缸盖装配过程中,二者刚接触的时候,应力值骤增,之后趋于稳定,波动幅度不大。

(3)在过盈量相同条件下,二者的应力曲线变化趋势基本相同,但是方法二得到的应力值比方法一得到的应力值高出100 MPa左右,可以得出方法一更利于压装,所以在实际生产中应该采用分步压装的方法。

3 参数优化

为了找到气门导管与柴油机缸盖过盈配合的最佳参数组合,由于改变气门导管的外径相当于改变装配的过盈量,而在本文中由于过盈量为0.04 mm和0.05 mm的应力值过大,会导致气门导管在压装过程中发生较大的变形,所以选择过盈量为0.03 mm的气门导管与缸盖进行装配,并对过盈量为0.03 mm的气门导管内径进行参数优化。

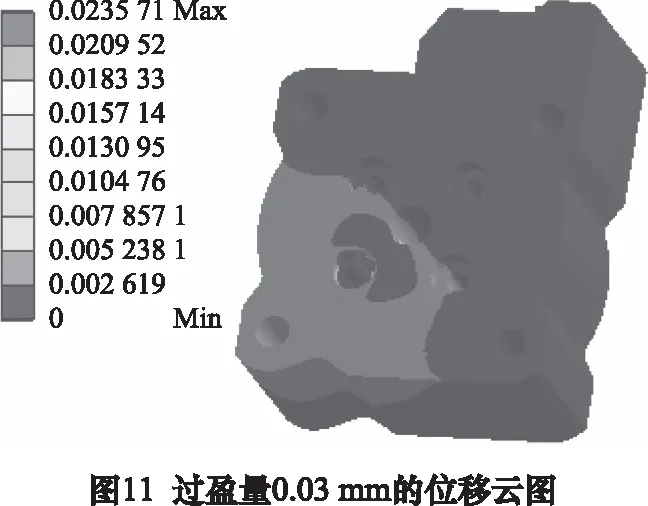

将气门导管与柴油机缸盖导入到ANSYS有限元分析软件中,得到优化前的应力最大值为363.77 MPa,气门导管位移最大变形量为0.023 571 mm,二者云图如图10和11所示。

将气门导管的内径作为优化参数(本次优化参数的数值为气门导管内径的半径尺寸),将气门导管和柴油机缸盖所受到的等效应力和位移变形量作为优化目标进行参数优化。经参数优化得出最佳设计候选点有3个,如图12所示。

在这几个最佳候选点中,第3个候选点较其他2个候选点的结果更佳,根据实际零件加工要求,将气门导管内径选为d1=19 mm进行静力学分析,得到应力最大值为201.66 MPa,气门导管位移最大变形量为0.011 541 mm,二者云图如图13、图14所示。

根据优化结果得出,当气门导管的内径d1=19 mm时,气门导管和缸盖过盈装配时最大应力值为201.66 MPa,比优化前降低45%;最大位移量为0.115 41 mm,比优化之前减少51%。将气门导管进行参数优化后,使应力明显降低。

4 结语

为了提高船用柴油机部件在装配过程中的装配质量,本文采用理论计算与有限元计算相结合的计算方法对船用柴油机气门导管的压装过程和结构尺寸进行了计算与优化分析。结合理论计算方法完成了气门导管在装配过程中的受力分析,并获得了在不同配合尺寸条件下的压装力的合理范围;采用有限元计算方法完成了结构尺寸的参数优化,获得了优化的配合尺寸关系,通过以上工作为该工程问题的解决提供了理论上的支撑。通过具体的研究工作,本文得出如下结论:

(1)根据现场安装的实际情况及对气门导管和缸盖过盈装配的计算与有限元分析,建议采用H7/S6的尺寸配合关系,可以保证轴孔配合的过盈量在0.03~0.05 mm的控制尺寸范围内,满足联接的可靠性和紧密性要求。

(2)通过仿真分析得出的应力曲线可以看出,当过盈量一定时,在孔轴刚开始接触的瞬间,应力值较平均值增长了约33 %,而当压装过程比较稳定后,应力值的变化幅度保持在平均值左右,因此要控制压装开始阶段的压装速度,以保证压装的效果。

(3)在过盈量一定的条件下,通过参数优化得出,气门导管与缸盖装配过程中所受的应力值比优化之前降低约45%。通过优化分析,获得了在材料、装配长度等因素不变的情况下,当过盈量为0.03 mm时,气门导管内径为19 mm时,气门导管与缸盖的装配所受的应力值和位移变化量最小,可作为最优的配合尺寸关系,指导实际生产装压。