发动机曲轴皮带轮减震圈配方设计优化

骆杨

(重庆嘉龙密封件有限公司,重庆 401120)

发动机皮带轮和曲轴轮总成为金属内圈、外圈,和中间减震圈。中间减震圈为橡胶层,其主要作用是在发动机启动或者停止,以及加速或减速的时候起到缓冲隔振作用。这就需要橡胶层具有额定的固有频率,规避共振现象,同时要具备良好的力学性能、抗蠕变性能,能抗拒内外圈的相对位移。

因为三元乙丙橡胶具有优异的耐热、耐老化性能,发动机曲轴皮带轮减震圈主要采用三元乙丙橡胶作为主要的生胶。但三元乙丙橡胶具有成本相对较高、与金属黏合较难的缺点。目前,天然橡胶具有相对较低的价格,并且与金属的黏接性能好的特点,因此本项目以天然橡胶为生胶,通过正交实验配方设计,研究制备综合性能较好的皮带轮减震圈。

1 实验部分

1.1 配方设计思路

(1)胶种选择:从胶料黏性上考虑选择NR,烟胶和标胶由于分子量大,加工较难和生热相对高,故选择SVR-3L。

(2)补强填充:由于天然橡胶自身机械性能较好,根据该产品的性能需求故选用通用炭黑N550,为了进一步提高弹性和降低生热,同时考虑成本,选择搭配部分N774炭黑。

(3)软化剂:软化剂由于分子量小,起到内部润滑作用,对疲劳性能有贡献,但时对抗蠕变是不利的;综合考虑到二次热黏等因素,选取凡士林作为改善加工性和内润滑剂。

(4)防老体系:由于采用二次热黏工艺,不能使用喷出型物理防老剂,如微晶蜡;选用胺类防老剂4010NA, 4020和RD、MB、BHT等并用。

(5)硫化体系:传统硫化体系由于多硫键和硫环的存在对制品耐热不利,而半有效、有效体系的耐热性提高,在低交联度下蠕变打,对产品的扭矩性能不利,交联密度提升后达到高定伸但是会丧失强伸性能。本配方采用过氧化物与半有效体系并用的方式,既保证了耐热程度,保证了足够的强伸性能。同时对高温返原现象的弥补,可大大提高橡胶圈的硫化效率。

1.2 正交实验设计

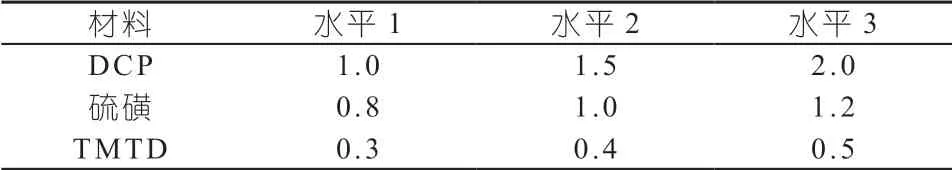

选择DCP、硫磺、TMTD为因素,设计正交实验表见表1所示。其余组分和用料为: SVR-3L,100;N550,40;N774,20;氧化锌,5;硬脂酸,2;凡士林,3;防老剂,5。

表1 正交试验因子-水平表

1.3 主要原材料

天然橡胶(SVR-3L):越南;炭黑N550:卡博特、炭黑N774:卡博特、氧化锌:99.5%、硬脂酸:800型,泸天化、凡士林:韦伯力扬化工、防老剂均来自圣奥化学。

1.4 主要设备

X(S)K-160型开炼机和QLB-D400×400型电热板硫化机,上海第一橡胶机械厂;P3555B2 型盘式硫化仪,北京环峰化工机械实验厂;XL-100型拉力试验机,广州广材实验仪器有限公司;百分测厚仪,上海六菱仪器厂;401A型老化实验箱,上海实验仪器总厂。

1.5 试样制作

取900 g天然胶在开炼机上塑炼,达到一定的可塑度后,取下停放24 h,该塑炼胶用作为母炼胶。将母炼胶分成9份,取一份,将其包辊一分钟后加入活性剂,防老剂,然后再加入炭黑和凡士林,待其吃粉完成后清扫料盘;最后加入硫化剂打卷3次下片停放。以此类推完成剩余8个配方的混炼。取混炼胶放入试样模具,置于硫化机内在一定的硫化时间、温度和压力下完成硫化得到试样,其中t90+1 min作为正硫化时间,硫化温度为170 ℃,压力为8 MPa。

1.6 试样测试:

(1)拉伸强度测试:采用电子拉力试验机按GB/T528—2009测试拉伸强度、断裂伸长率,拉伸速度为500 mm/min。

(2)热老化性能:100 ℃×70 h热老化采用401A型老化实验箱按GB/T3512—2014进行。

(3)压缩永久变形:100 ℃×22 h采用401A型老化实验箱按照GB/T7759.1—2015进行。

2 结果与讨论

2.1 正交试验结果分析

发动机曲轴皮带轮减震圈需要承受反复挤压、拉伸的作用,并且有相对较高的工作温度,因此减震圈的拉伸强度、断裂伸长率、热老化性能和压缩永久形技术指标对发动机曲轴皮带轮减震圈的使用寿命和发挥良好的工作性能有着重要的作用。本研究用天然橡胶取代价格高的三元乙丙橡胶,并考察了DCP、硫磺、TMTD三种不同的硫化剂并用对减震圈性能的影响,期望得到性价比高的发动机曲轴皮带轮减震圈。

在所考察的3个因素中,TMTD对减震圈混炼胶的拉伸强度影响最大,硫磺影响次之,DCP影响最小。制备拉伸强度较高的减震圈混炼胶的条件为:1.5份DCP,1.2份硫磺,0.5份TMTD。通过对比发现,当DCP用量适中,混炼胶有相对较高的拉伸强度,硫磺用量相对多些对高拉伸强度更有利。

在热氧老化过程,拉伸强度变化率越小,表明该混炼胶的耐热氧老化性能越好。在所考察的3个因素中,DCP对减震圈混炼胶的拉伸强度热氧老化影响最大,硫磺影响次之,TMTD影响最小。制备拉伸强度热氧老化性能好的减震圈混炼胶的条件为: 1.5份DCP,0.8份硫磺,0.3份TMTD。通过对比发现,DCP用量越多,硫磺用量越少,减震圈混炼胶耐热氧化性能越好。这是因为采用DCP硫化剂能生成稳定的C—C或C—O—C键,而硫磺作为硫化剂生成的是热不稳定的S—S键。因此,通过配方设计,添加合适比例的DCP,达到改善天然橡胶的耐老化能力,从而取代耐老化性能好但价格高的三元乙丙橡胶。

在所考察的3个因素中,DCP对减震圈混炼胶的断裂伸长率影响最大,TMTD影响次之,硫磺影响最小。制备断裂伸长率较高的减震圈混炼胶的条件为: 1.0份DCP ,1.0份硫磺, 0.3份TMTD。同样,分析减震圈混炼胶断裂伸长率耐热氧老化最优的条件为:1.5份DCP,1.0份硫磺,0.5份TMTD,影响最大的是DCP,其次是硫磺,TMTD。

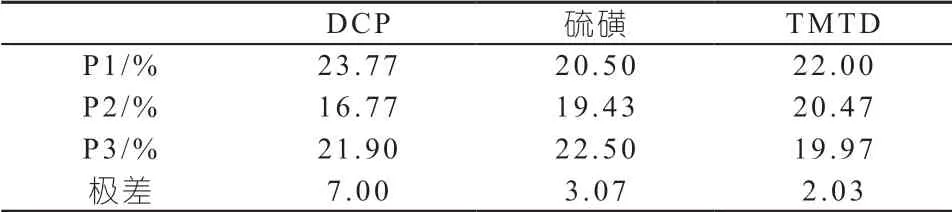

压缩永久变形指标表征材料耐蠕变的能力,数值越小表示耐蠕变性能越好。对表2的压缩永久变形结果进行极差分析,结果见表2。由表2可知,在所考察的3个因素中,DCP对减震圈混炼胶的压缩永久变形影响最大,硫磺影响次之,TMTD影响最小。由表2中Pi值的比较可知,制备压缩永久变形小的减震圈混炼胶的条件为:1.5份DCP,1.0份硫磺,0.5份TMTD。

表2 压缩永久变形极差分析

当1.5份DCP,1.0份硫磺,0.5份TMTD时,混炼胶压缩永久变形性能最佳,此时,相对应的拉伸强度为22.0 MPa,拉伸强度热氧老化变化率1.3%,断裂伸长率665.0%,断裂伸长率热氧老化变化率-12.3%,均具有较优的性能指标。综合以上分析,选择1.5份DCP,1.0份硫磺,0.5份TMTD,即第5号实验配方。

3 结论

以天然橡胶为基材制备了用于发动机曲轴皮带轮的减震圈。通过正交试验研究了减震圈混炼胶性能。

(1)在所考察的3个因素中,TMTD对减震圈混炼胶的拉伸强度影响最大,硫磺影响次之,DCP影响最小。DCP对减震圈混炼胶的拉伸强度热氧老化影响最大,硫磺影响次之,TMTD影响最小。

(2)DCP对减震圈混炼胶的断裂伸长率影响最大,TMTD影响次之,硫磺影响最小。对断裂伸长率热氧老化影响最大的是DCP,其次是硫磺,TMTD。

(3)DCP对减震圈混炼胶的压缩永久变形影响最大,硫磺影响次之,TMTD影响最小。

(4)经综合分析,选择1.5份DCP,1.0份硫磺,0.5份TMTD作为最终配方,混炼胶具有较好的力学性能和耐热氧化性能;减震圈具有较高扭矩,良好的黏接和动态疲劳性能。

针对本文探讨的个别结论,可能存在歧义,尤其是胺类防老剂和DCP、硫磺三者之间的相互作用对整个胶料性能的影响不做深入探讨。