某汽油发动机前端轮系异响问题分析与解决

李 刚

(柳州五菱柳机动力有限公司,广西 柳州 545005)

0 引言

随着人们生活水平的不断提高和汽车行业的迅速发展,人们对汽车的质量和行驶品质要求不断提高。发动机前端轮系的异响,不仅导致发动机性能的下降还直接影响整车NVH,所以发动机前端轮系的异响问题的解决,十分重要。

某汽油发动机在方向盘打死时,前端轮系出现打滑异响现象,方向盘回正后异响消除。现场检测皮带张紧力,发现皮带张力下降明显仅为250N,低于设计值。更换张紧器、压缩机、压缩机支架、发电机、转向泵等轮系附件后异响有所改善,但是在发动机怠速下方向盘打死时异响未完全消除。本文通过对可能造成发动机前端轮系异响的原因进行分析,找到异响的根源,解决轮系异响问题。

1 原因分析

发动机驱动皮带作为汽车发动机前端轮系外附件,最常见的故障现象主要为异响,皮带异响主要分为打滑异响和对齐度异响两类,打滑异响一般通过提高张力、降低扭振、转动惯量等手段可以解决[1]。依据这一理论,某汽油发动机前端轮系异响问题,首先从皮带张力、对齐度、共面度方面等方面进行分析。

1.1 张力不足

首先对发动机前端轮系皮带张力进行测量,张力测试结果如表1所示,皮带初张力310N,发动机热机后张力下降仅有250N,张力衰减严重,热态张力不否满足要求。

表1 张力测试数据

1.2 对齐度、共面度问题

正常运行的轮系,通常相邻两轮中心平面偏差应<0.7°,两轮角度偏差应≤1°[2]。使用对齐度仪对轮系对齐度进行测量,某发动机轮系对齐度数据为:皮带轮-压缩机0.67°,转向泵-发电机0.7°,对齐度符合设计要求。

共面度理论尺寸计算为合格,由于前端轮系部分零件工装件的开发周期较长,发动机样机部分零件采用的是快速样件,快速样件制造完成后经测量部分尺寸为不合格。为确保项目进度,装机进行试验时尺寸不合格的零件让步使用。这些尺寸可能会影响到轮系共面度,将尺寸不合格的零件中涉及平面度的尺寸代入计算公式重新检验计算共面度。经计算,快速样件超差的尺寸对共面度影响不大。

1.3 张紧器内部结构问题

由皮带张力测试数据可知:皮带初张力310N,怠速热机后张力为250N,方向盘打死前端轮系有较严重的异响。该现象表明张紧器的张力输出异常,将张紧器拆下进行检测,发现其阻尼明显较其他机型类似规格的张紧器低。经拆解,发现张紧器内部阻尼套磨损严重(图1)。结构磨损造成内部配合出错导致皮带热态张力下降,是前端轮系异响的原因之一。

图1 阻尼套磨损

1.4 转向泵怠速消耗功率过大

轮系布置方案确认后,由于转向泵开发周期问题,对转向泵进行过变更,使用轮径较小的转向泵。两种状态转向泵功率一致,除轮径大小不同外其他状态相同。虽然转向泵本体不变,但是直径由128mm减小为115mm,相同的发动机转速下小轮径消耗功率更大。轮径变小导致转向泵功率消耗大是前端轮系异响的原因之一。

1.5 张紧轮布置问题

张紧器最初布置在发动机前端轮系左下角(轮系最松边),后来根据项目要求,在发动机轮系中增加转向泵。根据整车边界,转向泵位需布置在轮系左侧偏中下的位置,该处的布置空间狭小,转向泵布置在此处会与张紧器的工作位置干涉。由于边界条件不能改动,为避免干涉,将张紧器位置由原先位于发动机轮系左下角移到轮系的右上角,原张紧器的位置由惰轮替代。此时张紧器的新位置位于消耗功率较大处,不在最松边,存在设计缺陷。张紧器不在最松边是造成皮带异响的原因之一。

2 解决方案及效果

综合以上原因分析,某汽油机前端轮系有打滑异响的主要原因是张力不足、张紧器阻尼系统磨损严重、张紧器不在最松边等原因造成。转向泵怠速功率消耗过大的问题,通过使用轮径更大的转向泵解决,针对其他造成异响原因制定优化方案解决。

2.1 优化张紧器

对张紧器进行优化,增大张紧器的弹簧扭矩,提高张紧器输出张力,使皮带张力达到冷机350±5% N ,热机450±5% N。同时优化张紧器内部结构,重新设计芯轴、底座、张紧臂,其他结构借用量产机型的量产零件,避免张紧器阻尼系统磨损导致张力下降。

将优化后张紧器装到发动机前端轮系进行验证,经测量皮带张力冷机时张力355N ,热机后张力450N,符合优化设计要求。在整车上进行验证,怠速时打死方向盘,轮系异响有所改善,仅偶尔出现异响,其他工况如急加速、急减速等无异响。虽然异响问题有改善,但是无法彻底消除异响。再次进行CAE计算,结果显示皮带张力需达到900N才能消除异响,提升张力到900N需要再增加弹簧线径,目前弹簧线径很大,现有的结构已经无法再增大线径。优化后的张紧器无法彻底解决异响问题,该方案不可行。

2.2 重新布置轮系

由于原张紧器优化后仍然无法满足设计要求,所以需重新布置轮系。在发动机本体主要零部件不变更的前提下,调整张紧器的位置,将其布置在最松边,原张紧器位置由惰轮代替,同时将原来的单层轮系布置改为双层轮系布置,转向泵单独组成一层轮系。

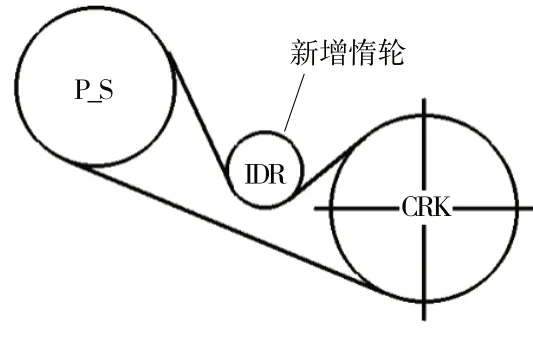

新发动机前端轮系布置分两层,第一层主轮系(图2)为:压缩机、发电机、水泵等轮系附件,用张紧器进行张紧,使用6PK聚酯皮带驱动;第二层轮系(图3):转向泵、惰轮(新增零件)组成,使用弹性带由单独一条皮带驱动。经Simdrive 3D分析计算,静态布置及动态计算均符合设计指标。按照新轮系方案制作样件,在整车上进行验证,怠速、怠速时方向盘打死、匀速行驶、急加速、急减速、上坡、下坡等各工况均无异响,双层轮系布置设计满足要求,发动机前端轮系异响的问题得到彻底解决。

图2 新轮系第一层主轮系图

3 新轮系第二层轮系

3 结束语

本文通过对某汽油机发动机前端轮系异响进行分析,找到异响的原因。对张紧器进行优化后异响无法完全消除,最后通过重新布置将单层轮系布置改为双层轮系布置的方法,压缩机、发电机、水泵、张紧器为第一层轮系,转向泵由单独一条皮带驱动为第二层轮系,彻底解决轮系异响的问题。为今后汽油发动机前端轮系异响问题的解决提供了一种参考。