制酸系统酸冷却器在线检修实践

钟瑞晨

(江西铜业集团有限公司贵溪冶炼厂,江西贵溪 335424)

江西铜业集团有限公司贵溪冶炼厂(以下简称贵冶)硫酸车间的湿法制酸系统硫酸产能为1 850 kt/a。硫酸车间制酸一系列自1985年12月建成并投产,到目前已运行超过30年,其中部分设备属于超龄使用。贵冶使用的酸冷却器为阳极保护型浓酸冷却器,是一种间壁式换热器,温度较高的浓硫酸通过特定材质的换热管壁与对流的循环水进行热量交换,从而降低高温浓硫酸的温度使其符合工艺控制要求;被加热的循环水通过循环水系统释放多余的热量,冷却后回到浓酸冷却器的水侧循环利用[1]。对于浓酸冷却器而言,换热管壁为其工作的核心部件,一旦发生故障损毁需要立即进行检修,否则将严重影响到制酸系统的正常生产。制酸一系列酸冷却器换热管已使用23年,常年的腐蚀已导致换热管壁变薄,酸冷却器一旦漏酸,必须停车检修,将严重影响前端转炉的投矿量。

针对制酸一系列酸冷却器漏酸事故频发的情况,为减少对上游工序生产的影响,同时提升检修安全性、降低劳动强度,硫酸车间对制酸一系列的酸冷却器进行了详细的排查,对发现的问题进行了分析,并提出了在线检修改造方案,取得了良好的效果。

1 酸冷却器存在的问题

1.1 使用年限过长导致换热管拉裂

在生产过程中,由于工况即时变化,进入酸冷却器的硫酸温度会随系统负荷波动,酸冷却器的壳体和换热管也会随温度的变化热胀冷缩,并进一步导致最薄弱的换热管被拉裂。酸侧的浓硫酸由此进入水侧,在泄漏点附近产生高温稀硫酸,并急剧腐蚀换热管,将裂缝迅速扩大[2]。若该情况下不进行应急处理,最终将导致酸冷却器的换热管龟裂,发生应力形变或脱落造成工艺事故。

1.2 换热器列管存在沙眼

由于酸冷却器投入使用的时间已达23年,设备本身也逐渐出现腐蚀。酸冷却器水侧使用的循环水中含有一定量的氯,在多年的使用过程中逐渐积累在水侧壁上,导致换热管的管壁发生点蚀、孔蚀而出现沙眼。另外,水侧循环水中的悬浮物等杂质也会导致换热管产生沙眼[3]。

1.3 传统生产工艺存在限制

贵冶硫酸车间采用的酸冷却器在流体传热部分的设计并不一致,以制酸一系列酸冷却器为例,其使用的流体传热方式为并流传热,实际传热效率不如广泛使用的对流传热[4]。而对于现场建成的既定设备而言,大部分管道已经固定在现场无法随意更改,将并流变更为对流现阶段无法实现。同时由于传统工艺中单台酸冷却器的热交换量较小,2台并联的酸冷却器均需投入使用方可保证生产稳定,对检修工作造成了一定的困扰。

2 在线检修方案

对于制酸系统而言,最理想的不影响上游工序的处理方式为不停车检修,即在线检修。制定的在线检修方案如下:

1)正常生产情况下,制酸二系列的风机阀门开度为22%,需要在线检修时,将其开度提高到35%,使二系列满负荷运行,降低一系列的烟气处理量。

2)改变干燥塔和吸收塔之间的串酸方式,减少吸收硫酸的混合热和稀释热,降低酸冷却器的负荷。

3)一系列一吸塔有2台酸冷却器,在1#酸冷却器进行检修时增加2#酸冷却器的冷水进口量,从而增加2#酸冷却器的处理量,使1#酸冷却器孤立进而实现在线检修。

4)经过现场考察与研究,在酸冷却器的酸侧与水侧各加装1对进出口阀门,在故障检修时可将其中一套酸冷却器孤立而不影响其他设备的运行。

5)对酸冷却器部件检修更换。针对年久失修的换热器管件部分,采取故障部件、损坏部件直接更换的方法进行处理;对于缺少检修条件的设备部件,如焊接固定的换热器壁,采用焊补处理有沙眼的部分。同时,在酸冷却器的水侧恢复pH值监测对可能的漏酸情况进行实时监测[5],在发现异常情况时及时处理,做到维修与监管并行。

3 效果评价

自2020年3月11日至今,制酸一系列2台酸冷却器共计漏酸5次,均采用了创新的酸冷却器在线检修方案实施检修。2020年12月1日2#酸冷却器发生漏酸,在未停车的状态下实施在线检修,一系列吸收塔的硫酸入塔温度在65~70 ℃波动,处于可接受范围内[6]。由此说明,在线检修对吸收塔入塔硫酸温度稳定性的影响较小。

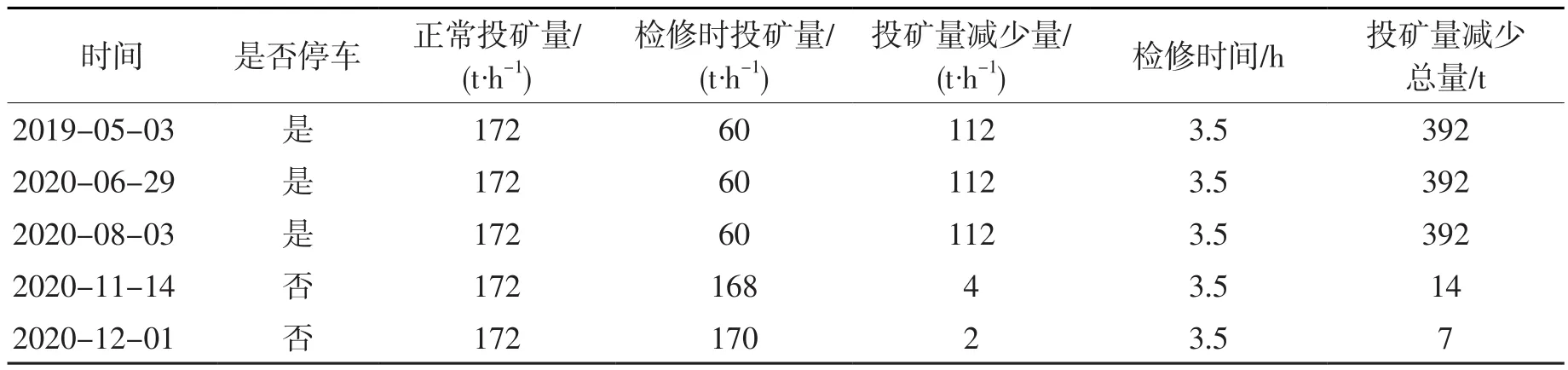

在酸冷却器检修期间,对上游工序的投矿量进行统计,结果见表1。

表1 酸冷却器检修期间上游工序投矿量数据

由表1可见:实行酸冷却器在线检修,可显著减少检修期间对上游工序投矿量的影响。与酸冷却器停车检修相比,在检修持续时间不变的情况下,检修期间上游工序总投矿量可增加近400 t。铜品位按60%计,成品铜价格以69 740元/t计,每次在线检修可提高产品收入约1 700万元。

对酸冷却器检修期间的直接经济损失进行核算:

1)前三次为停车检修,单次设备检修费用计4 500元;因停车检修额外使用液碱2罐,液碱以9 000元/罐计,共计1.8万元;因检修导致成品酸产量降低,硫酸按500元/t,硫酸产量按产能折合约211 t/h计,因停车损失的成品酸约36.9万元。酸冷却器停车检修期间的经济损失合计39.15万元。

2)后两次为在线检修,因系统维持生产没有液碱消耗与成品酸损失,单次设备检修费用不变,仍计4 500元,即酸冷却器在线检修期间的经济损失为0.45万元。

由上述分析可知,酸冷却器采用在线检修,检修一次硫酸车间的经济损失由39.15万元减少到0.45万元,经济效益得到明显提升。

4 结语

贵冶结合生产实际,通过调整制酸一系列和二系列的烟气处理负荷、改变干燥塔和吸收塔间的串酸方式、增加正常运行的酸冷却器的冷水进口量、在酸侧与水侧加装进出口阀门等措施,实现了酸冷却器的在线检修。实施酸冷却器在线检修,每次检修可比传统方式检修增加产品收入约1 700万元,同时减少直接经济损失约38.7万元,检修成本降低到约4 500元,经济效益明显。因此,酸冷却器的在线检修方式对于同行业的酸冷却器检修具有较好的推广应用价值。同时,对于现有采用并流方式进行换热的酸冷却器,考虑利用后续制酸系统改造的机会将相关的管道阀门进行统一处理使其可以吻合对流换热的模式,提高酸冷却器的换热效果。