螺钉卡扣自动安装系统设计

余稳胜,梁顺可

(广州城市理工学院机械工程学院,广州 510800)

0 引言

随着工业自动化技术的不断普及,企业用人成本不断上涨,采用基于PLC和工业机器人的工业自动化技术取代工人进行生产制造变得越来越普遍,尤其是在一些工件装配数量巨大、装配动作单一的场合中,如鼓式制动器自动装配生产线[1],制动器壳体类零件的自动化生产线[2],发泡胶罐装线自动上喷嘴的装配[3],压力表自动机芯装配生产线[4-5],全自动内圆切片机组上下料[6],汽车发动机缸盖智能化压装装置[7]等。在小连接件的装配中,如螺栓与螺钉的装配[8-10],也逐渐被工业自动化技术所取代。汽车零部件上需要装配大量的螺钉卡扣,这些连接件体积小,在实际生产中通常采用人工进行装配,不仅使得工人的劳动强度大、装配效率低,而且容易出现漏装现象。本文将针对此问题,基于PLC设计出一套自动安装系统,该系统能够克服采用人工安装螺钉卡扣过程中出现的各种问题,并且能够用于不同工件螺钉卡扣的同时安装,有效降低企业的生产成本,产生显著的经济效益。

1 机械系统结构设计

1.1 机械结构组成

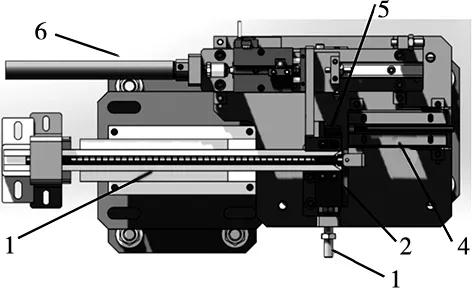

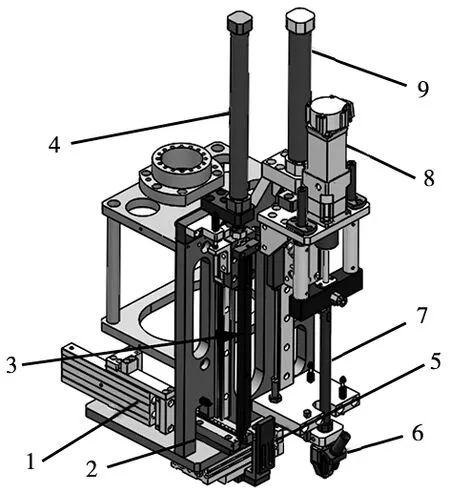

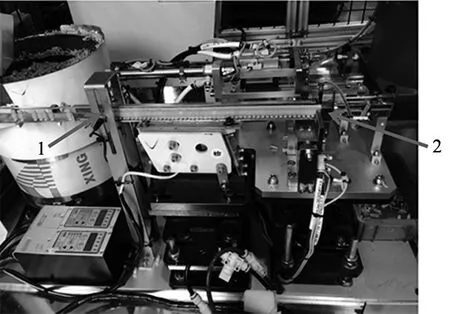

螺钉卡扣自动安装系统的结构如图1所示,其组成包括振动盘、自动打螺钉机、机器人、末端执行机构和工件治具5部分。振动盘与自动打螺钉机均采用市面现有的设备,不需另行设计,机器人则选择FANUC机器人R-30iB,工件治具需根据工件结构进行设计,在此不再赘述。卡扣输送机构的结构如图2所示,该机构主要由料道1、料槽推板、切换气缸、料道2、卡扣推杆、推料气缸1组成。末端执行机构的结构如图3所示,该机构主要由推料气缸2、卡扣储料器、压装卡扣杆、压装卡扣气缸、卡扣挡板、螺钉吸嘴、打钉杆、打钉电机、打钉气缸组成。

1.振动盘 2.自动打螺钉机 3.机器人 4.末端执行机构 5.工件治具

1.料道1 2.料槽推板 3.切换气缸 4.料道2 5.卡扣推杆 6.推料气缸1

1.推料气缸2 2.卡扣储料器 3.压装卡扣杆4.压装卡扣气缸 5.卡扣挡板 6.螺钉吸嘴 7.打钉杆 8.打钉电机 9.打钉气缸

1.2 工作原理

卡扣通过振动盘的盘振完成定向,整齐排列在料道1上,并通过直振在料道1上实现向前送料。当卡扣被输送至料槽推板上的料槽时,料槽推板在切换气缸的驱动下逐个将卡扣推送至料道2的进料口处,然后由推料气缸1驱动与之固连的卡扣推杆将料槽推板上的卡扣推送至料道2上,直至料道2上卡扣的数量达到单个工件所需的卡扣数量为止。在机器人开始安装卡扣前,先靠近料道2,由推料气缸1驱动卡扣推杆将料道2上所有的卡扣推送至末端执行机构上的储料器处,上料完成。然后,机器人开始移动至卡扣安装处,推料气缸2将卡扣储料器上的卡扣推送至卡扣挡板处,同时,卡扣挡板处的卡扣处于压装卡扣杆的正下方,此时,末端执行机构的卡扣挡板偏移,压装卡扣杆在压装卡扣气缸的驱动下将卡扣压装至工件上。卡扣压装完成后,压装卡扣杆退回,卡扣挡板复位,机器人沿示教好的轨迹移动至下一个卡扣安装处进行下一个卡扣的安装。

螺钉上料采用的是拓威斯的T0-801自动锁螺钉机,通过振动实现螺钉自动定向,由真空发生器产生真空,将螺钉输送至螺钉吸嘴处,完成单个螺钉的上料。在螺钉上料道上配置一个螺钉检测装置,若螺钉上料失败,则再次产生真空,以确保螺钉上料成功。螺钉上料成功后,打钉气缸驱动打钉杆下移,同时,打钉杆在打钉电机的驱动下旋转,以完成螺钉的安装。螺钉安装完成,打钉电机停止,打钉杆退回,机器人移动至下一个螺钉安装处,重复前面的动作。

2 PLC控制系统设计

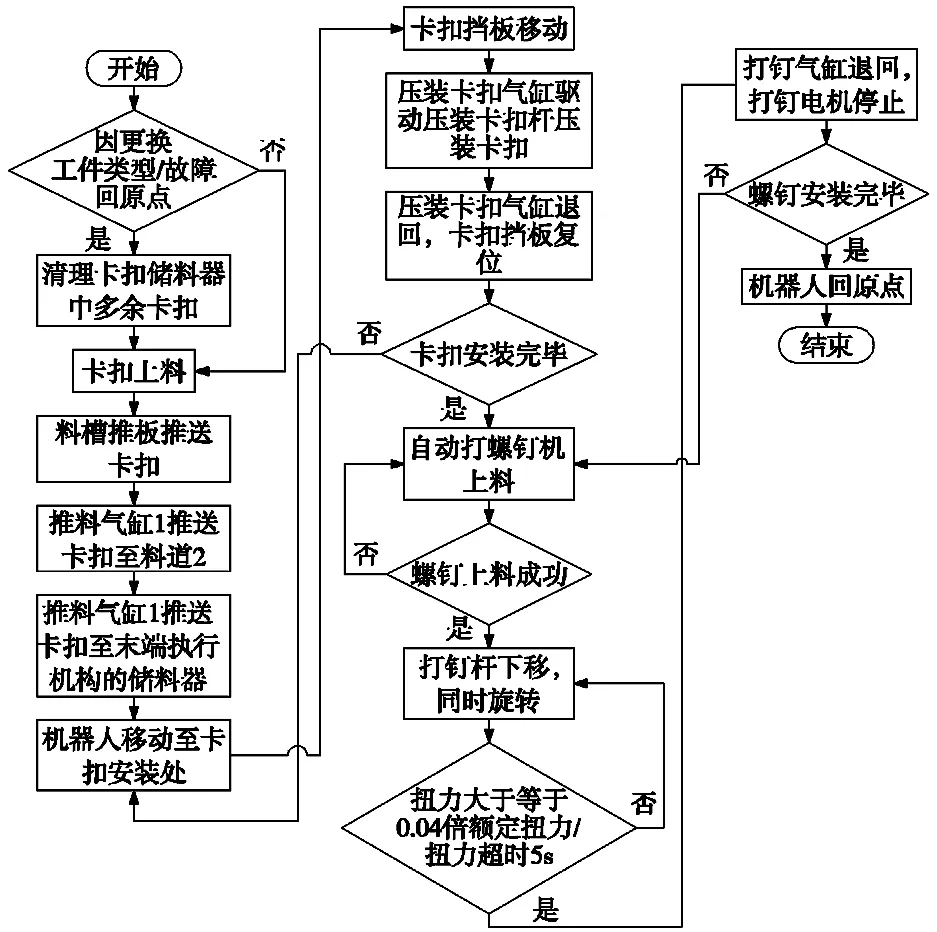

本控制系统采用台达的DVP15MC11T型PLC和DOP-B10S411型触摸屏为主控件,控制系统框图如图4所示。根据系统动作的先后顺序,制定PLC控制系统的流程图如图5所示。

图4 控制系统框图

图5 PLC控制系统流程图

料道1上安装有两个光电传感器,其安装位置如图6所示。光电传感器1用于控制振动盘的盘振,当检测到有卡扣处于检测位置时,说明料道1上已排满卡扣,则发出信号控制盘振停止,反之则盘振运行。光电传感器2用于控制料槽推板的送料,当检测到有卡扣处于检测处时,同时料道2上还没有排够单个工件所需安装的卡扣数量时,则料槽推板送料,反之则料槽推板静止不动。

1.光电传感器1 2.光电传感器2

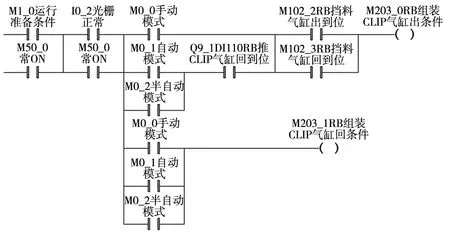

卡扣安装的PLC程序如图7所示。

图7 卡扣安装的PLC程序

螺钉安装时,关键在于对打钉杆的扭力控制。本设计中将打钉电机所在的轴设置为目标轴,当打钉杆的扭力达到目标轴扭力的4%时,或者打钉时间超过5 s时,螺钉安装完成,打钉电机停止,打钉气缸退回,其PLC程序如图8所示。

图8 螺钉安装的PLC程序

3 控制界面设计

为了便于操作,针对本系统采用的台达DOP-B10S411型触摸屏,设计了一套控制界面。系统的主菜单如图9所示,在主菜单上通过点击相应的切换按钮即可进入相应的操作界面。系统设置了自动监控和手动操作两种运行方式,手动操作主要用于设备的调试、维护以及一些参数的设置等,自动监控则实现了螺钉卡扣的自动安装。

图9 主菜单控制界面

4 结论

针对汽车零部件上的螺钉卡扣安装问题,通过创新设计,成功设计出一套螺钉卡扣自动安装系统,该系统能够适应不同工件的安装需要,并成功应用在实际的生产中,取代人工安装螺钉卡扣,降低工人的劳动强度和对工人的技术水平的要求,有效避免出现漏装现象,提高了产品的装配质量和装配效率,为企业带来良好的经济效益。