基于三元复合抗氧剂体系煤基PP的使用寿命预测研究

焦 旗,李瑞龙,陈凑喜,张守玉,宋程鹏,陈同海,姜如愿,郑鹏程

(1.国家能源集团宁夏煤业有限责任公司煤炭化学工业技术研究院,银川 750411;2.南京特塑复合材料有限公司,南京 210034;3.国家能源集团宁夏煤业有限责任公司,银川 750011)

0 前言

PP的生产原料当前主要有石油、煤两大来源,其中国内大部分PP生产厂家采用石油为原料,仅有少数企业是以煤为原料生产煤基PP。其生产过程是通过煤气化技术制得甲醇,然后由甲醇生产丙烯,丙烯聚合得到PP。以煤化工替代石油化工生产PP材料,对我国具有重要的战略意义[1⁃2]。本文重点研究煤基PP的抗热氧老化性能的提升途径。煤基均聚PP(1102K)是国家能源集团宁夏煤业有限责任公司经煤化工工艺生产的首个均聚PP产品牌号,它是采用Novolen气相立式搅拌床聚合工艺,以Ziengler⁃Natta型高效催化剂为主催化剂、三乙基铝为助催化剂、donor⁃c为外给电子体聚合,再加入抗氧剂和卤素吸收剂而生产的均聚通用拉丝料,其作为优异的拉丝级料,已被用于编织袋、纺丝、挤出板材、注塑制品等领域[3]。

众所周知,PP较不稳定的螺旋形构象及其分子链结构中的叔碳原子对氧化较为敏感,从加工到使用过程中都容易受热、氧、光作用,吸收氧气使PP大分子链断裂,形成活泼的游离基后产生一种自催化的自由基链式反应,由链引发、链增长、自动催化、链转移和链终止这几部分组成,游离自由基R·一旦形成,不仅可引发生成ROO·,还可使ROO·发生分子内脱氢反应,导致自由基向聚合物链迁移,并生成能够均裂成新自由基的 ROOH,自动催化 PP降解反应[4⁃5]。整个过程不仅改变了PP的化学结构(变为醛、酮、羧酸、酯),还使其分子量降低,表现为变脆、表面开裂,热稳定性与力学性能均降低,使PP失去使用价值,从而降低其使用寿命。由此可见,纯PP极易受氧化影响发生降解,如何防止PP的氧化,对PP的加工、储存和应用尤为重要,对PP进行抗氧化处理及其使用寿命预测很有必要。抗氧剂是一种能够抑制或阻止高分子材料自动氧化的助剂,其添加后能有效提升高分子材料的使用性能和寿命[6]。目前按抗氧剂的化学结构分为受阻酚类、羟胺类、亚磷酸酯类、硫酯类、碳自由基捕捉型等。复合抗氧剂由主、辅两种或两种以上抗氧剂复配而成,产生协同效应而发挥优越性能,复合抗氧剂较单一抗氧剂具有更高的抗氧化活性,挥发性低,特别适用于高温加工,是优良的抗氧剂和降解稳定剂,加入少量复合抗氧剂即能有效地抑制制品降解[7]。本文通过设计三元复合抗氧剂体系,对PP抗热氧老化性能进行评价,相比单一纯抗氧剂和二元复合抗氧剂体系,三元复合抗氧体系的抗氧效率高,添加量低,具备碳自由基捕捉功能,可以有效应对缺氧环境下的老化降解,其优异的性价比优势,让其氧化诱导期较添加现有抗氧体系的基料提高30%以上,热氧老化时间较添加现有抗氧体系的基料提高30%以上。

PP复合抗氧剂的作用机理如图1所示[8⁃10],从图中所显示的PP氧化过程可以发现,烷基自由基R·、烷过氧自由基ROO·、烷氧自由基RO·以及羟基自由基HO·是主要的有害中间产物,其中的烷氧自由基RO·与羟基自由基HO·的活性高、寿命短,会很快从PP长链中夺得活泼氢,形成新的碳自由基R·;同时在富氧的条件下,碳自由基R·又容易与氧作用而形成烷过氧自由基ROO·,可见,自由基链反应的持续增长使得PP不断发生老化降解。因此,抗氧剂可以在不同降解阶段产生延缓降解的效果,其中碳自由基捕捉剂可以将聚合物热氧老化的链反应终止在萌芽状态,故有很好的抗热氧老化效果,与酚类和亚磷酸酯类抗氧剂复合使用有显著的效果,可在起始阶段明显抑制所引发的氧化,通过分解氢过氧化物在加工过程中保护聚合物,可以提高其加工稳定性[11];酚类抗氧剂属于链终止型抗氧剂,酚类分子中酚羟基上的氢原子比聚合物链上的氢原子更容易被烷基过氧化物自由基提取,而其转化产物是具有共轭结构的稳定芳氧自由基ArO·,不会进一步发生自由基链反应,从而终止了一个聚合物自动氧化链的增长;亚磷酸酯类抗氧剂属于氢过氧化物型抗氧剂,其抗氧功能主要来自于可将聚合物氢过氧化物还原为醇而降低其自由基反应活性[12]。

图1 PP的复合抗氧剂的作用机理Fig.1 Scheme of thermo⁃oxidative aging and antioxidant mechanisms of PP

针对抗热氧老化改性PP的使用寿命预测研究是近几十年来一个重要研究方向。研究者发现在比较宽的温度范围内,很多情况下并不完全符合Arrhenius公式,采用外推法推测使用寿命误差非常大,Gillen[13]在宽温度范围将Arrhenius曲线分成低温和高温两部分,各自的温度区域内都分别符合Arrhenius公式,采用两段Arrhenius公式可得到更好的寿命预测结果,但是在较宽温度范围内,活化能并不恒定,用Arrhenius公式来预测PP的低温使用寿命误差非常大;Gugumus[14]通过将不含任何抗氧剂的PP的老化曲线引入平移因子概念,把含有不同抗氧剂配方的PP的老化曲线都平移到不含任何抗氧剂的PP的老化曲线,但是预测使用寿命误差还是非常大。本文针对在设计并开发耐热氧老化PP的同时,通过搭建新的抗氧剂评价手段,探索快速评价实验与长效老化实验之间的关系,提出了一种可靠、便捷的能快速评价的预测方法,可以在比较宽的温度范围符合实验结果,其中热失重分析被认为是研究聚合物热降解动力学的有力工具,可以提供各种动力学模型的降解活化能、反应级数和频率因子等重要信息。本文采用Flynn⁃Wall法对抗热氧老化改性后的PP样品在不同升温速率下的热降解行为和降解动力学进行了评估,并根据相关动力学模型获得的动力学参数,预测含有不同抗氧剂体系的PP在不同温度下的寿命。该方法将为PP使用寿命预测提供一条新途径。

1 实验部分

1.1 主要原料

煤基均聚PP粉料,1102K(未添加任何助剂的粉料),国家能源集团宁夏煤业有限责任公司;

抗氧剂,Irganox®1010、Irganox®1076、Irgafos®168,德国BASF公司;

抗氧剂,Revonox®501,工业级,上海璞展实业有限公司;

硬脂酸钙,工业级,意大利发基有限公司。

1.2 主要设备及仪器

混料机,RRMMINI Ⅱ,德国J Engelsmannag公司;

双螺杆挤出机,ZSK26K10.6,科倍隆(上海)有限公司;

注塑机,BT80V⁃Ⅱ,博创机械股份有限公司;

热台偏光显微镜(PLM),BX51,日本Olympus公司;

扫描电子显微镜(SEM),JSM⁃6700F,日本电子株式会社;

差示扫描量热仪(DSC),200F3,德国耐驰公司;

热失重分析仪(TG),209F3,德国耐驰公司;

比重天平,AG204,Mettler Toledo公司。

1.3 样品制备

按照表1的配方称取各原料,煤基PP与不同抗氧剂充分混合后在双螺杆挤出机中进行熔融挤出造粒,主机螺杆转速为220 r/min、喂料转速为25 r/min,挤出机各段温度为185、190、195、200、200、195、190、190℃,并在相同条件下在同一挤出机上进行5次重复挤出加工;对挤出后的粒子预留200 g样品进行相关性能测试。

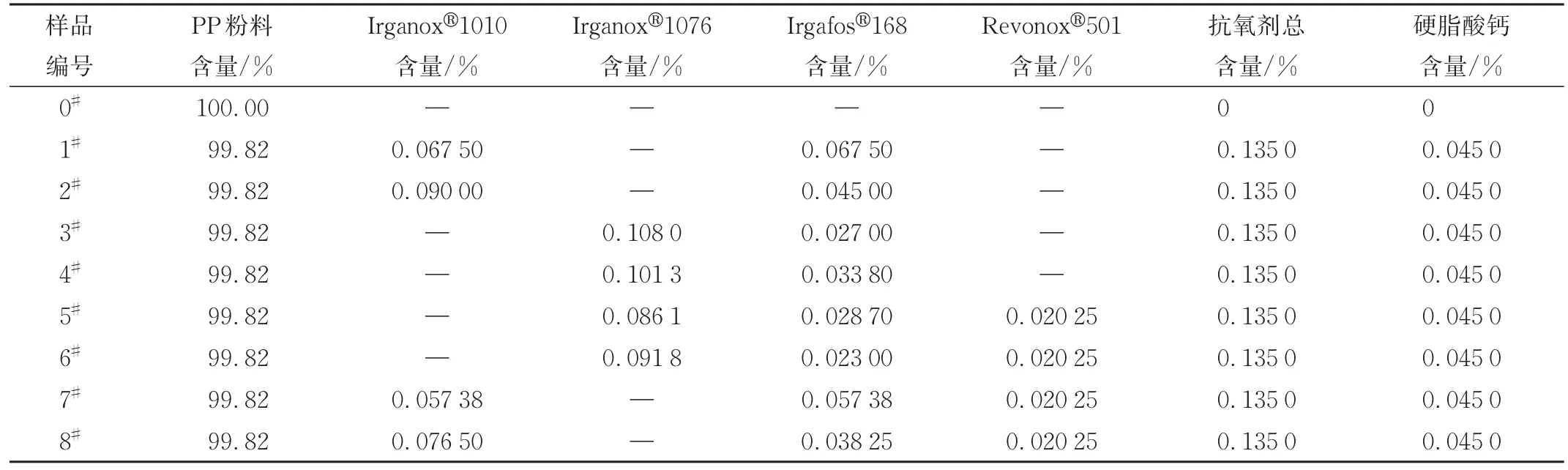

表1 不同抗氧剂复配体系时煤基PP的配方表Tab.1 Formulation of different antioxidant system for coal⁃based PP

1.4 性能测试与结构表征

SEM分析:在不同的放大倍率下观察样品液氮脆断的断裂面形貌,加速电压为10 kV;

PLM分析:结晶形态采用由可控冷却、观察系统和图像实时采集系统组成的PLM观察;首先利用熔融压片法获得偏光需要的试样,称取约2~3 mg样品,放在载玻片上,然后在200℃的热台上加热使其熔融,待其熔融完全后用盖玻片盖住;将制备好的试样用镊子移至热台偏光显微镜的热台上以观察其结晶过程;第一次升温至200℃,然后以10℃/min的冷却速率冷却至110℃,第二次以10℃/min的升温速率升温至200℃后,以5℃/min的降温速率控制结晶进程,每隔4 s用放大倍率为20倍的物镜进行程序自动拍照,观察降温过程中晶体的生成和演变过程,偏光照片无明显变化即为结晶完成;

DSC分析:按照GB/T 19466.3—2004测试,称取5~10 mg样品放入铝制坩埚中,和参比坩埚同时放入仪器中,整个试样过程在氮气氛围下进行,试样先从室温升高到250℃,之后降温至室温,最后再从室温升高到250℃,升温速率和降温速率均为10℃/min;

氧化诱导期(OIT)测试:将挤出的样品粒料用刀片切成薄片,称取5~10 mg置于DSC坩埚中(仪器温度和热焓用标准金属铟进行校准),按GB/T 17391—1998测试,试验条件:在氮气保护的条件下,在30℃下恒温5 min,然后以20℃/min的速率将样品升温至200℃,并在该温度下恒温3 min后将气氛切换成氧气,并开始计时,继续恒温,直到试样完全氧化,结束实验;

TG测试:采用TG对不同抗氧剂体系的煤基PP的热分解行为进行分析;称取3 mg左右的样品,在流速为20 mL/min的N2气氛下,分别以5、10、15、20 ℃/min的扫描速率升温至750℃得到TG/DTG曲线,并采用Flynn⁃Wall法分析PP的热降解动力学,根据Toop等提出的方法估算PP在50~150℃内的寿命。

2 结果与讨论

2.1 抗氧剂复配体系对煤基PP结晶过程及形态的影响

图2显示了煤基PP从晶核开始发生,晶核增多和晶体生长、球晶密度逐渐增大、球晶逐渐完整、球晶界面相互制约结晶生长到结晶完成的全过程的PLM照片。通常均相成核的PP结晶,从熔体冷却结晶时,起初较慢地形成球状核,随后球状核缓慢生长成球晶,直到相互挤压相邻的球晶,球晶生长停止。从图2中均可看到所有PP样品均呈现明显的黑十字消光球晶图像,球晶之间存在的深黑色区域即为结晶过程中的非晶区域,说明PP并不能完全结晶。观察图2中未添加任何抗氧剂的纯PP样品及添加不同抗氧剂复配体系的5#、6#、7#和8#样品结晶过程的PLM照片可以发现,随着温度的降低,所有样品的晶核逐渐长大。从图2中还可以发现,添加抗氧剂复配体系的4种样品在结晶过程中形成的球晶尺寸较纯PP明显变小,分布均匀,呈现出典型的聚合物球晶形态,相同界面内球晶数量相比纯PP明显增加,且不同温度下的球晶尺寸均明显小于纯PP球晶,球晶边界清晰可见。表明结晶较完善的PP具有较高的强度和刚性。同时也从侧面反映出添加不同抗氧剂并未改变PP原有分子链段结构,不会使其分子链发生化学降解。由此可见,本文所用的抗氧剂复配体系对煤基PP的结晶过程形态影响不大。

图2 不同抗氧剂复配改性煤基PP的PLM照片Fig.2 Polarizing optical images of coal⁃based PP samples

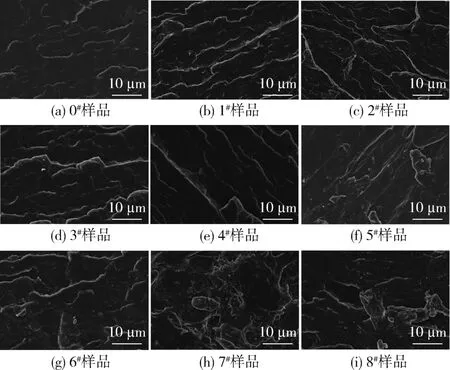

2.2 抗氧剂复配体系对煤基PP脆性断裂面形貌的影响

采用SEM对热氧老化实验前的煤基PP样品的脆性断裂形貌进行观察,如图3所示。可以发现,未添加抗氧剂的PP样品断裂表面仅有细微的基体形变,整体显得较光滑,属于典型的脆性断裂形貌。在PP中添加各种复配的抗氧剂后,其样品断裂面出现明显的变化,断裂面出现大片波纹,且变得较为粗糙,表明材料受到大冲击力作用时,产生大形变,导致断裂表面由光滑转变为粗糙。这一现象的出现说明:添加抗氧剂后的PP样品在高温热加工下发生了明显的抗热氧老化作用,PP分子链由于没有发生氧化断链,所以所形成的断面由于大分子链在应力作用下发生较大形变和取向,使其断裂表面出现沿冲击力方向相同的形变,因此,产生了与波纹方向一致的断裂形貌。值得注意的是,7#和8#样品的脆性断裂表面的粗糙度显著大于其他样品。这是由于这两个PP样品在采用Irganox®1010和Irga⁃fos®168作为主辅抗氧剂复配的同时,引入了内酯型自由基捕捉剂Revonox®501。而自由基捕捉剂的引入,从PP起始分解阶段就彻底阻断了其分子链的扩张式断裂。因此,使PP获得了更好的抗热氧老化性能。可以预见,该三元抗氧剂复配体系对煤基PP的抗热氧老性能的改善较二元体系更佳,对其经过热氧老化后的力学性能维持也会更好。

图3 不同抗氧剂配复改性煤基PP的脆性断裂面的SEM照片Fig.3 SEM of impact fracture surfaces of coal⁃based PP samples

2.3 抗氧剂复配体系对煤基PP结晶、熔融性能的影响

图4显示了不同抗氧剂复配体系改性PP样品的DSC曲线。可以发现,未添加抗氧剂的纯PP样品的熔融峰温度(Tm)与结晶温度(Tc)分别为 168.6℃和109.5℃。经抗氧剂复配改性后的PP的熔融峰均向高温方向有较小幅度偏移,提高1~2℃不等,这说明加入抗氧剂可以提高PP的Tm。与此同时,从图4中还可以看到,所有PP样品均在100~120℃间出现明显的结晶峰,各个试样之间的结晶温度相差不明显,加入抗氧剂的PP试样的结晶峰有小幅度向高温偏移的趋势,这表明抗氧剂复配体系可有效阻止PP分子链的断裂,保持了PP分子链的规整性,从而更易发生结晶,并形成较完整的结晶结构,这也是添加抗氧剂时导致Tm提高的原因。此外,由于抗氧剂复配体系导致的结晶温度升高还会导致PP的结晶速率略微变大,结晶速率的增加可使PP晶体形成的数量增加,有效防止PP基体中粗大球晶的生成,这一推断与图2所观察到的球晶演化过程一致。此外,就PP样品的DSC热分析结果来看,1#、2#、7#、8#样品 的Tm分别为169.8、170.1 、171.4 、171.2 ℃,Tc分别为110.2、110.7、111.8、112.4 ℃。可以发现,在二元复合主辅抗氧剂体系中加入碳自由基捕捉剂Revonox®501,基本不会影响PP的Tm和Tc,且抗氧剂配比对其Tm和Tc的影响也不显著。

图4 不同抗氧剂复配改性煤基PP的DSC曲线Fig.4 DSC curves of coal⁃based PP samples

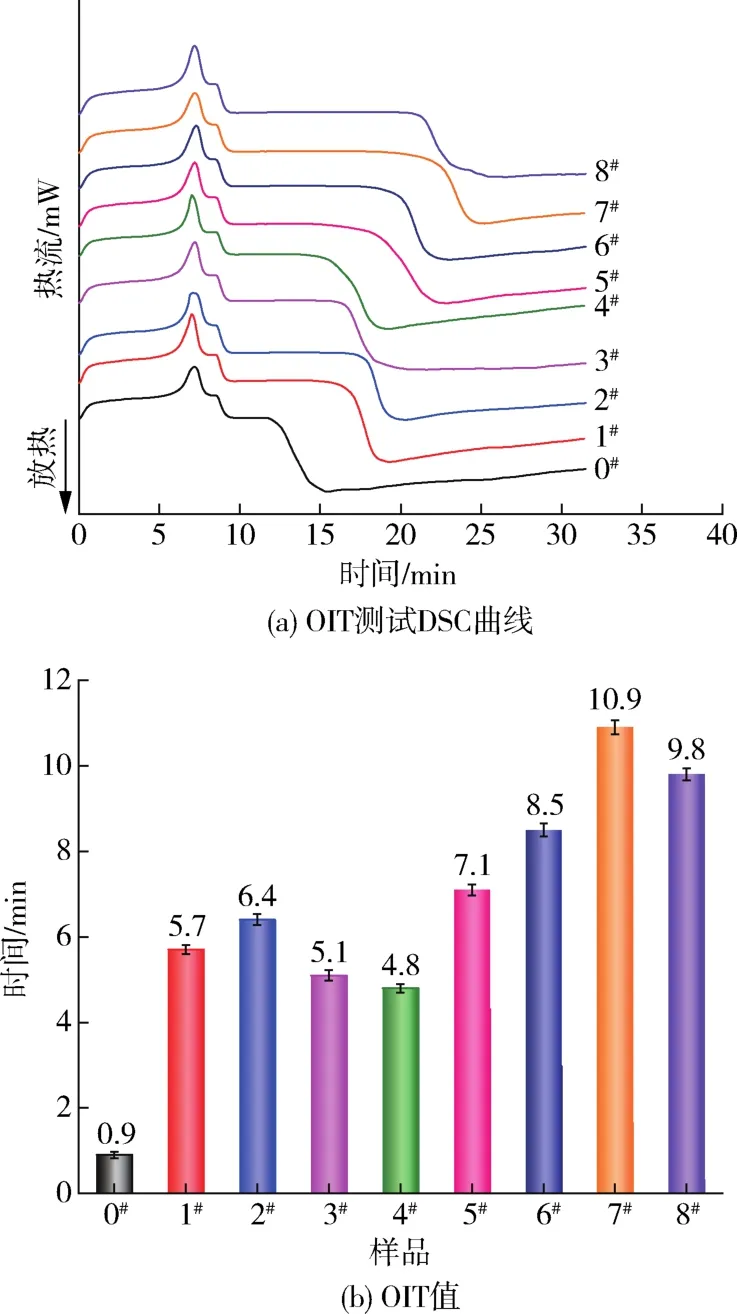

2.4 抗氧剂复配体系对煤基PP的OIT的影响

OIT是一种常用的表征聚合物抗热氧老化性能的试验方法,通常在规定环境条件下采用DSC加速老化试验测得OIT值,OIT越长,表明材料的抗热氧化性能越好[15]。从图5显示的200℃时DSC测试的OIT结果来看,纯PP试样的OIT仅为0.9 min,添加复配的抗氧剂后,所有样品的OIT均有明显提高。其中7#样品的提高幅度最大,8#样品其次,4#样品的提升幅度最小。所有样品的OIT由大到小的顺序为:7#>8#>6#>5#>2#>1#>3#>4#。分别对比1#和2#、3#和4#的OIT,可以发现,随着主辅协同抗氧剂体系中主抗氧剂(Irgan⁃ox®1010或1076)比例的提高,PP样品的OIT值均呈增加的趋势。其中2#样品的OIT增加幅度远远大于3#样品,进一步表明主抗氧剂Irganox®1010要比1076对煤基PP的抗热氧老化性能改善效果更好。其主要原因为:Irganox®1010与1076虽然都是受阻酚类抗氧剂,可以与过氧基自由基抗氧剂反应生成芳氧自由基,芳氧自由基稳定并具有捕获活性自由基的能力,它会进一步与过氧基自由基反应生成非自由基产物,从而破坏了PP自由基氧化链式反应,实现受阻酚抗氧剂在PP中的抗热氧老化改性。对于不同主抗氧剂复配的抗氧化改性体系而言,Irganox®1010的酚羟基数量是Irgan⁃ox®1076的4倍,羟基数量多的主抗氧剂能更快更有效地捕获更多自由基,从而在PP挤出造粒和成型加工阶段能更有效地防止PP热氧老化。这一结论与抗氧剂复配改性PP样品的OIT大小顺序与主辅抗氧剂比例是吻合的。

图5 不同抗氧剂复配体系改性煤基PP在200℃下的OIT测试结果Fig.5 OIT test results of coal⁃based PP samples at 200 ℃

针对5#~8#这4种抗氧剂复配改性PP样品,在总抗氧剂含量和主辅抗氧剂比例均不变的情况下,加入了碳自由基捕捉剂Revonox®501,所获OIT值按由大到小的顺序为:7#>8#>6#>5#。与1#~4#样品相比,5#~8#样品的OIT均有明显提高,这表明碳自由基捕捉剂与主抗氧剂之间具有协同增效作用,Revonox®501可将煤基PP热氧老化链反应终止在萌芽状态,可比二元复配体系产生更好的抗热氧老化效果。因此,碳自由基捕捉剂与受阻酚类和亚磷酸酯类抗氧剂复合应用于煤基PP,所产生的协同增效作用更显著,并在其开始分解阶段明显抑制氧化过程,通过分解氢过氧化物在加工过程中保护PP,提高其热加工稳定性,同时对PP产生长效抗热氧老化性能。7#样品的OIT值最高,表明在该配比下三元抗氧剂复配体系对煤基PP的抗热氧老化效果最佳。

2.5 抗氧剂复配体系对煤基PP热降解行为的影响

TG被认为是研究聚合物热降解动力学的有力工具[16]。TG可为各种动力学模型提供降解表观活化能(ΔΕa)、降解反应指数(n)和频率因子(A)等重要参数。因此,根据相关动力学模型得到的这些动力学参数,可以预测聚合物在不同温度下的使用寿命。本文采用TG对不同抗氧剂复配体系改性的煤基PP在不同的升温速率下的热降解行为和降解动力学进行了系统研究。所获得的TG和DTG曲线如图6所示。表2总结了由TG和DTG分析所获的热分解参数,包括初始降解温度(Ti)、最终降解温度(Tf)和最大失重率下的特征温度(Tmax)。从图6可以发现,在升温速率为5℃/min时,所有抗氧剂改性后的PP样品在240~300℃温度范围内显示了典型的一步降解行为。但从DTG曲线中可以观察到有些样品呈现两个Tmax,其中较低的峰值温度归因于PP的热降解行为,较高的峰值温度与抗氧剂的热分解有关。随着升温速率的增加,可以观察到添加不同抗氧剂的PP的Tmax均呈增加的趋势,这是由于在较高升温速率下加热时间较短,热扩散更为缓慢,聚合物必须在较高的高温区域完成热分解,相反,在较慢的加热过程中,即在较低的加热速率下,聚合物可以在热分解中迅速达到平衡,从而在较低的温度区域完成热降解,这是导致PP样品的热稳定性比低升温速率更高的主要原因。此外,从表2可以看到,5#~7#样品的Tmax较1#~4#样品更高,这说明Revonox®501参与构建的三元抗氧剂复配体系可显著提高PP样品的Tmax。在三元复配体系中,当主抗氧剂Irganox®1010和辅抗氧剂Irgafos®168的比例为1∶1时,其改性的PP样品的Tmax达到最大值466.8℃。

图6 不同抗氧剂复配体系改性煤基PP的TG和DTG曲线Fig.6 TG and DTG curves of coal⁃based PP samples

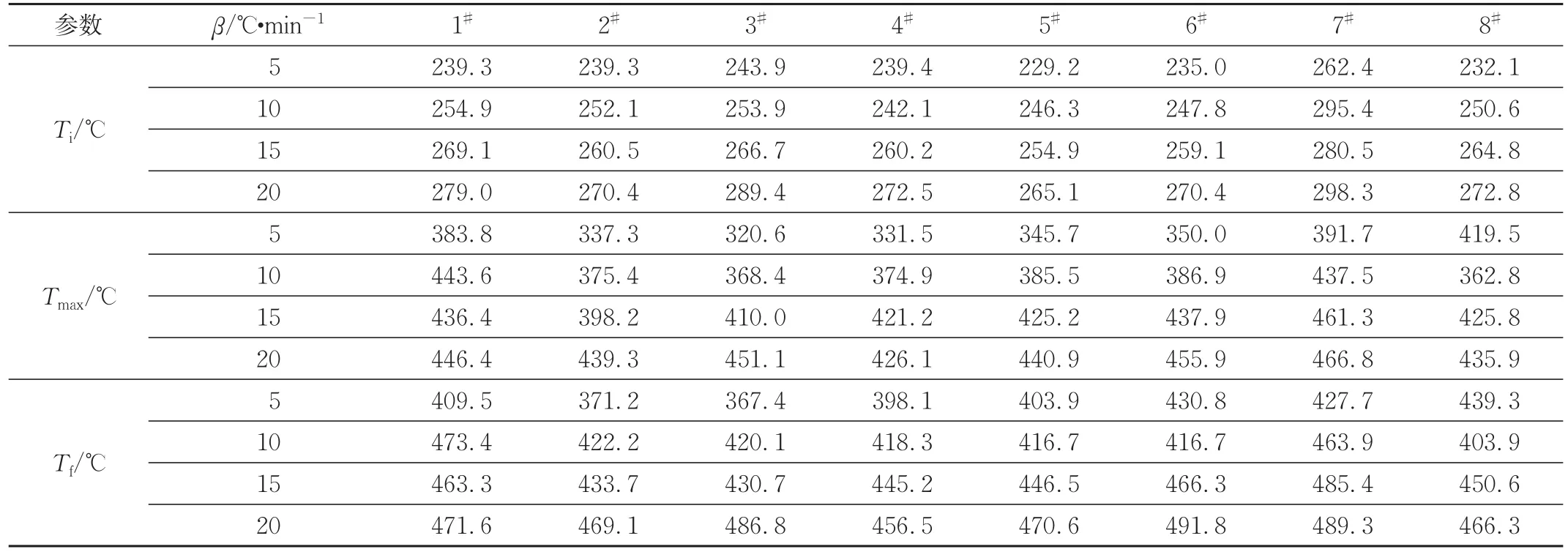

表2 不同抗氧剂体系改性煤基PP的热分解参数Tal.2 Thermal degradation parameters of coal⁃based PP samples

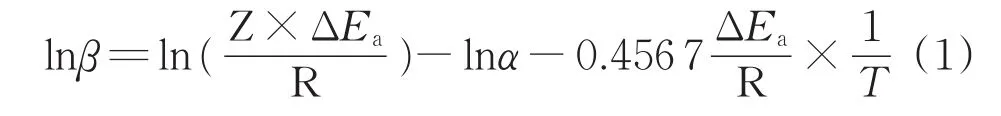

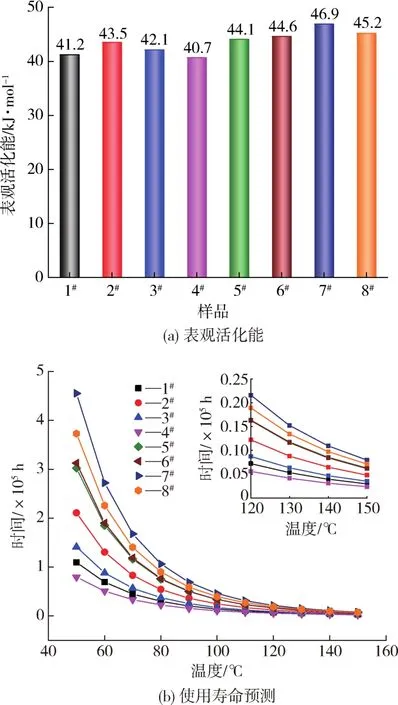

根据Flynn⁃Wall提出的模型,可用式(1)计算PP样品的热分解反应表观活化能:

式中 ΔΕa——表观活化能,kJ/mol

β——升温速率,℃/min

T——完成转化对应的绝对温度,K

R——气体常数,8.314 32×103N·m/(kmol·K)

α——分解反应转化率,定义为在TG分析中任意降解温度下的质量损失与在完全分解温度下的总质量损失之比,℃

基于Flynn⁃Wall模型,不同抗氧剂体系的PP的热分解反应表观活化能可由固定转化率(通常为5%)下lnβ与1/T的线性斜率确定。众所周知,表观活化能与初始分解阶段有关,表观活化能越低,表明该体系的热分解反应具有较低的能垒,因此更容易在高温下分解。通过lnβ与1/T的线性斜率计算的添加不同抗氧剂体系的PP的表观活化能如图7(a)所示,可以发现由Revo⁃nox®501组成的三元抗氧剂复配体系所改性的PP样品的表观活化能更高,这可能是由于碳自由基捕捉剂的加入和主辅抗氧剂产生了良好的协同作用,增加了PP热降解反应的能垒,使热降解反应更难进行,其中7#样品在转化率为5%时的表观活化能最高,其值达到46.9 kJ/mol,说明在该配比下,这种协同作用达到了最大佳,显著提高了表观活化能,增加了煤基PP的热稳定性。

图7 不同抗氧剂复配体系改性煤基的使用寿命预测结果Fig.7 Lifespan prediction results of coal⁃based PP samples

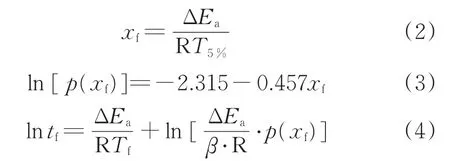

2.6 不同抗氧剂复配体系改性煤基PP的寿命预测

牌号为1102K的煤基PP为拉丝级专用料,针对该PP的使用寿命预测对其在工程和消费品领域的应用至关重要。PP的使用寿命受到链断裂以及环境因素的控制,通过了解PP暴露于恶劣环境下的结构变化,可以了解其所发生的化学降解反应,以实现控制其最终使用寿命。为了评价高温聚合物的使用寿命,Toop提出了利用TG技术预测聚合物热寿命的理论,并建立了TG与长期寿命测试之间的关系。根据Toop模型,首先建立了聚合物热降解的单分解或重排反应的连续动力学函数,其化学反应速率与温度的依赖关系是由Arrhenius方程提供的,根据Toop提出的方法,使用式(2)~(4)可以预测PP在50~150℃温度范围内的使用寿命:

式中T5%——样品失重5%时所对应的绝对温度,℃

Tf——寿命终止时对应的失效温度,℃

tf——失效时间,h

根据式(4)可以得到不同抗氧剂体系的PP在不同温度下的使用寿命,式中的表观活化能可以根据Flynn⁃Wall模型中的式(1)计算得到,所获结果如图7(a)所示,图7(b)显示了不同抗氧剂复配体系改性PP的寿命预测结果。从图7可以清楚地观察到,温度对PP的寿命产生显著的影响,温度越高,热稳定性越差,寿命越短。此外还可以发现,无论主抗氧剂为Irganox®1010还是Irgan⁃ox®1076,引入Revonox®501构成三元抗氧剂复配体系改性PP后,其使用寿命均比二元复配体系改性的PP更长,这说明Revonox®501可在原有二元抗氧剂复配体系基础上,显著提升PP的使用寿命。其中,由三元抗氧剂复配体系改性的7#样品,在50~150℃温度范围内均显示了比其他PP更长的使用寿命,其在50℃下的使用寿命预测为4.55×105h,而在150℃高温下的使用寿命预测依然可以达到7.96×103h,这表明在该配比下的三元抗氧剂复配体系能发挥最有效的抗热氧老化协同作用,从而提高了煤基PP在各个温度下的使用寿命。

3 结论

(1)采用内酯型碳自由基捕捉剂Revonox®501与受阻酚类主抗氧剂Irganox®1010和亚磷酸酯类辅抗氧剂Irgafos®168组成的三元复配抗氧剂体系可较受阻酚类与亚磷酸酯类抗氧剂组成的二元复配体系更有效地提升煤基PP的抗热氧老化性能;Irganox®1010作为主抗氧剂使用时,具有比Irganox®1076更好的氧自由基捕获能力,OIT值的提高幅度也更显著;

(2)采用抗氧剂复配体系改性的煤基PP,较纯PP的球晶尺寸明显变小,分布均匀,但不同抗氧剂体系对PP结晶形态的影响并不明显;抗氧剂改性后的煤基PP的结晶性能得到改善,导致其结晶和熔融温度略有提高;

(3)运用热分解动力学参数和Toop模型可预测抗氧剂复配体系改性煤基PP的使用寿命;预测显示,由Revonox®501参与构建的三元复配抗氧剂体系较二元体系显著提高煤基PP的热稳定性,延长了其使用寿命,在最佳抗氧剂配比条件下所获PP样品在50℃的环境温度下的使用寿命预测可以达到4.55×105h。