基于搅拌摩擦的金属固相增材制造研究进展

石 磊,李 阳,肖亦辰,武传松,刘会杰

(1 山东大学 材料液固结构演变与加工教育部重点实验室,济南 250061;2 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

增材制造(additive manufacturing,AM),又称为“3D打印”,不同于传统机械加工的减材制造以及铸造、锻压等有模制造,它是在三维计算机模型的基础上,通过材料的逐层累积构造实体零件的材料成形制造技术[1-3]。增材制造技术作为一种先进的材料成形智能制造方法,得到了各国政府、研究机构、企业的广泛关注,我国在“十四五规划和2035年远景目标纲要”中明确提出要“发展增材制造”,提升制造业核心竞争力;“中国制造2025”规划中也明确提出加快增材制造前沿技术和装备的研发。相比于传统制造技术,增材制造具有加工成本低、周期短、原材料利用率高、设计自由度大等优点,已在航空航天、轨道交通、生物医药等多个领域得到了广泛应用[1-5]。

目前,增材制造成形材料主要有金属、非金属、复合材料和生物材料等,其中备受关注的金属增材制造技术主要是基于熔焊的熔融增材制造技术(见图1),其原理都是在保护气体或真空条件下,利用高能量热源(包括激光、电子束、等离子束、电弧等),按预设的轨迹对金属材料(包括粉末、丝材等)进行加热,使其快速熔化、凝固并逐层堆积成所需构件[5]。金属熔融增材制造根据热源形式的不同主要有激光增材制造、电子束增材制造、电弧增材制造等。但是,铝合金、镁合金、钛合金等轻质金属材料在熔融增材制造的过程中不可避免地产生一些因熔化和凝固而导致的缺陷[2],如内部孔隙、未熔合、气孔、热裂纹、合金元素烧损、局部冶金缺陷等,特别是铝合金、镁合金等轻质合金由于导热性好、熔点低、线膨胀系数大等原因导致增材后变形大、组织成分不均匀等缺陷更为严重。

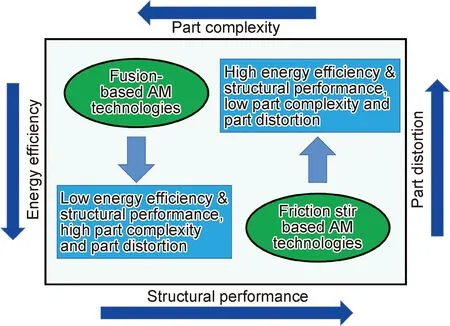

图1 典型金属增材制造技术Fig.1 Typical metal additive manufacturing technologies

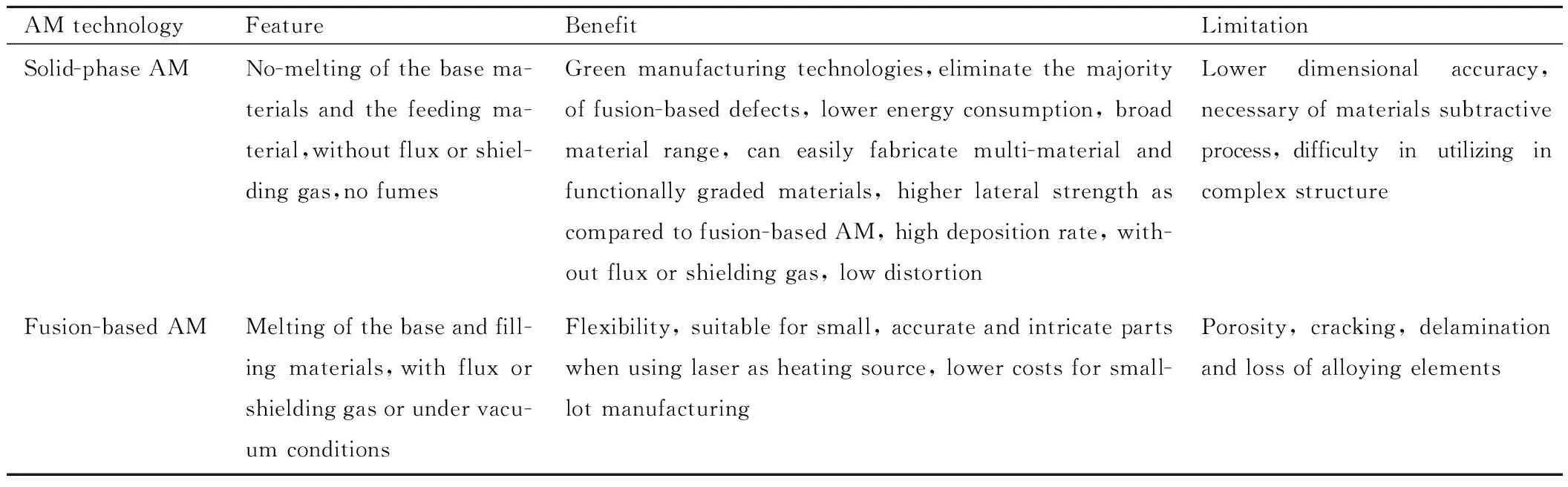

表1为金属固相增材制造技术与熔融增材制造技术的特征比较[6]。如表1所示,与熔融增材制造技术相比,固相增材制造过程中不存在金属的熔化与凝固,能够很好地避免出现上述熔融增材缺陷,较好地解决了铝合金、镁合金、钛合金等轻质金属熔融增材制造的弊端,因而在轻质合金结构的增材制造中具有独特优势[7-12]。目前主要的固相增材制造技术包括超声波增材制造技术[12]、冷喷涂增材制造技术[7]和基于摩擦的增材制造技术[8-11]等。

表1 金属固相增材制造技术与熔融增材制造技术的特征比较[6]Table 1 Comparison of characteristics between metal solid phase AM and fusion-based AM techniques[6]

基于摩擦的增材制造技术是基于摩擦焊接的原理,通过摩擦生热软化材料,并在一定挤压作用下使得待增材金属与基材(或已增材层)相连接,最终制造增材构件的方法,主要包括旋转摩擦增材、线性摩擦增材和基于搅拌摩擦的增材制造技术[13]。基于搅拌摩擦的固相增材制造技术主要是通过工具头与工件材料之间的摩擦产热以及工具头的搅拌作用使材料发生塑性变形做功,致使待增材的金属材料热塑化,并在工具头的搅拌和顶锻作用下与基材或已增材层相结合,最终通过热塑化材料的逐层累积成形为结构件[6]。与熔融增材制造相比,基于搅拌摩擦的固相增材制造过程中不发生金属材料的熔化与凝固,避免了热裂纹和孔隙率的问题,增材构件的致密度高、残余应力低,增材构件的质量更高;固相增材过程中不需要特殊的真空腔室或保护气体,灵活性更好,可增材构件的尺寸范围更大、增材速度更快、能耗和成本更低,在大型轻质合金构件的增材制造中具有独特优势,近年来引起了越来越多的关注[6,8-11,13]。本文重点综述了国内外在基于搅拌摩擦的固相增材制造技术及其工艺机理方面的研究进展,分析了未来搅拌摩擦固相增材制造领域的发展趋势。

1 基于搅拌摩擦的固相增材制造原理及技术

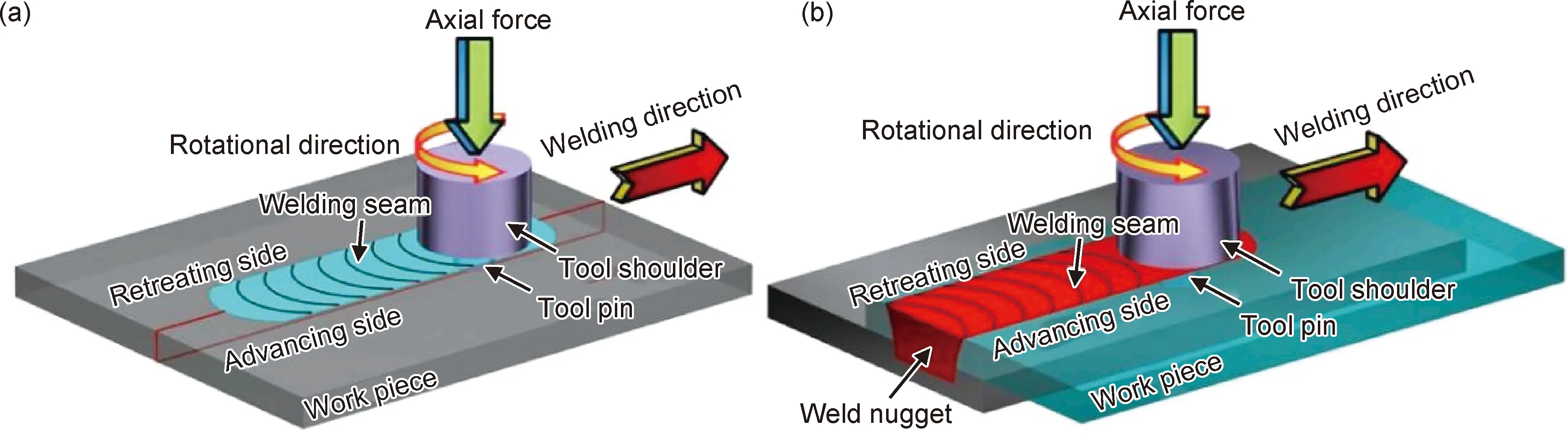

搅拌摩擦焊接(friction stir welding,FSW)是由英国焊接研究所于1991年发明的新型固相焊接技术,如图2所示,其主要是利用高速旋转的搅拌头(包含轴肩与搅拌针)插入待焊工件中,在搅拌头的摩擦挤压和旋转搅拌作用下,由摩擦产热和塑性变形做功使搅拌头附近的材料受热发生塑性变形,在搅拌头沿待焊界面移动的过程中,热塑化的材料从搅拌头前方迁移至搅拌头后方,不断填充搅拌头后方形成的空腔,最后在搅拌头轴肩的挤压作用下实现固相连接[14-16]。搅拌摩擦焊接技术相比于传统的熔焊具有很大的优势。在FSW过程中不涉及材料的熔化和凝固,且材料在高速旋转搅拌头的热机械搅拌作用下发生动态再结晶,可以显著细化晶粒并提高组织的均匀性。此外,FSW过程中不产生弧光、飞溅、烟尘等,且无需保护气体,焊接温度和能耗低,自动化程度高,是一种绿色、环保、低能耗的焊接技术,已广泛应用于铝合金、镁合金等轻质金属的焊接[16]。

图2 搅拌摩擦焊接原理 (a)对接焊;(b)搭接焊Fig.2 Schematic figures of friction stir welding process for butt joint (a) and lap joint (b)

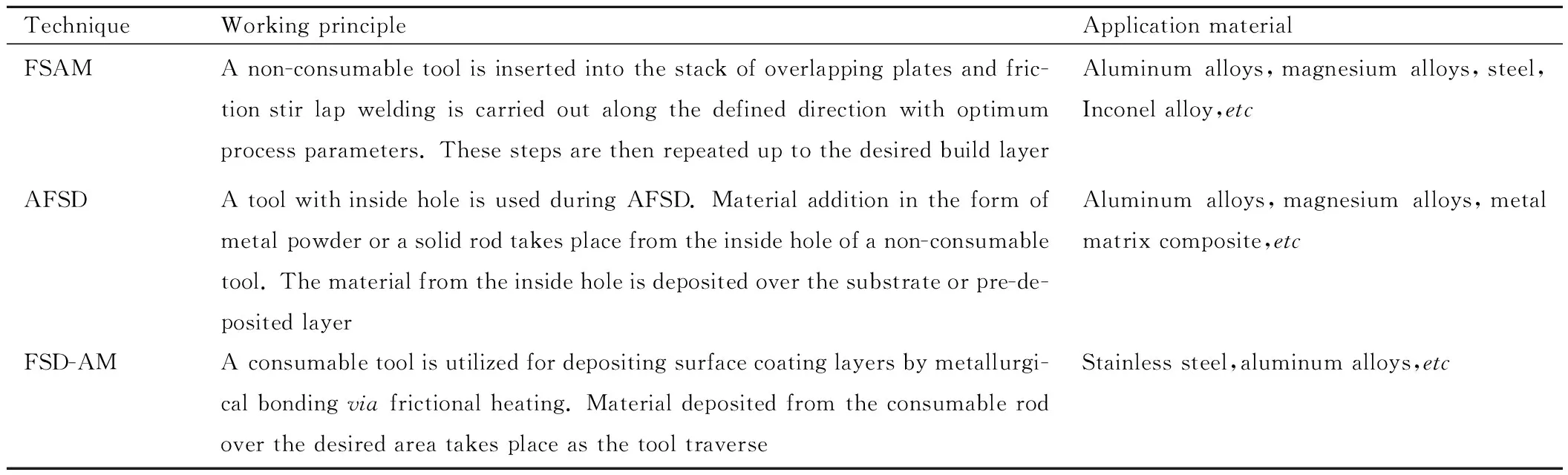

基于搅拌摩擦的固相增材制造技术是以搅拌摩擦焊为基础,通过搅拌头(消耗型或者非消耗型)的摩擦产热和塑性变形做功,使得待增材金属与已增材金属堆积,如此反复使材料按设计要求逐层堆积,从而获得增材构件的新型固相增材制造技术[8-11]。根据其增材制造过程的工艺特点,可分为三类:第一类是将薄板叠加,基于搅拌摩擦搭接焊原理,将金属薄板逐层连接在一起,从而获得增材构件的搅拌摩擦增材制造(friction stir additive manufacturing,FSAM)工艺[17-19],其原理如图3(a)所示[9];第二类采用中空的搅拌头(图3(b))[9],通过添加粉末或丝材进行固相搅拌摩擦沉积增材制造(additive friction stir deposition,AFSD)[20-22];第三类采用消耗型棒材(图3(c))[9],通过棒材的摩擦表面处理(friction surfacing,FS),形成增材层的摩擦表面沉积增材制造(friction surfacing deposition additive manufacturing,FSD-AM)[23-25]技术。

图3 三类基于搅拌摩擦的固相增材制造工艺原理[9](a)搅拌摩擦增材制造技术;(b)搅拌摩擦沉积增材制造技术;(c)摩擦表面沉积增材制造技术Fig.3 Schematic representation of three type solid phase additive manufacturing processes based on friction stir[9](a)FSAM;(b)AFSD;(c)FSD-AM

基于搅拌摩擦的固相增材制造技术与基于熔焊的熔融增材制造技术相比,在增材制造的过程中可以避免产生气孔、裂纹、冶金等缺陷,增材区的力学性能好,在轻质金属增材制造领域具有巨大优势。三类基于搅拌摩擦的固相增材制造技术的基本原理和典型应用材料情况如表2所示[13]。

表2 三类基于搅拌摩擦的固相增材制造工艺原理与典型应用材料情况[13]Table 2 Comparison of working principle and application materials for three type solid phase additive manufacturing based on friction stir technologies[13]

2 搅拌摩擦增材制造

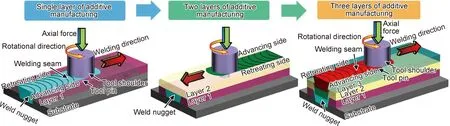

板材堆积型搅拌摩擦增材制造技术是以搅拌摩擦搭接焊为基础进行板材的层层堆积实现增材,其具体的增材工艺过程如图4所示[19]。首先将待增材板放置于基板之上,并进行装夹固定,高速旋转的搅拌针穿透待增材板和基板之间的搭接界面并插入基板一定深度,随着搅拌头按设定行进速度沿规划的路径移动,形成第一层第一道增材区;根据所需增材件的宽度,进行多道次增材,实现第一层增材;在进行第二层增材前,对第一层增材表面进行切削加工和打磨处理,保证增材层表面平整且与下一层增材板界面紧密贴合;将新的待增材板放置于已增材层之上,并重复上述搅拌摩擦增材步骤,实现多层增材,最后根据所需实体构件的形状,对增材体的有效增材区进行后续加工,得到最终增材构件[19-21]。

图4 搅拌摩擦增材制造工艺过程图[19]Fig.4 Schematic arrangement of friction stir additive manufacturing[19]

2.1 FSAM工艺实验研究现状

早在2002年White就申请了使用搅拌摩擦焊进行增材制造的专利[26],但并未深入开展相关的基础和应用研究。随后Airbus(空客)公司在2006年首次将搅拌摩擦焊运用到增材制造领域中[27]。此后,美国北德克萨斯州大学的Mishra教授团队应用FSAM技术实现了AA5083铝合金的固相增材[18],获得的增材构件的平均硬度为104HV,高于原始基材的88HV,增材构件的抗拉强度超过了350 MPa。其后,他们对WE43镁合金FSAM过程工艺实验研究发现,FSAM过程中的动态再结晶作用细化了增材区的晶粒,在避免增材区孔洞缺陷的基础上,采用相对较低的热输入可以获得性能优于镁合金基材的增材构件[17]。在优化的工艺参数下,获得了抗拉强度高达400 MPa且伸长率为17%的镁合金增材构件,远高于镁合金基材的357 MPa和2.9%。

影响FSAM成形成性的工艺参数较多,除了与FSW相同的搅拌头转速、下压力/下压量、行进速度、搅拌头形状及尺寸、搅拌头倾角等之外,还有其自身特有的参数,如增材间距、同向或逆向增材、层间距等。国内外学者在FSAM工艺参数优化方面开展了大量卓有成效的研究。FSAM的增材道间距影响增材区的成形成性和增材效率。孙金睿等[28]的实验结果表明,在其所采用的工艺条件下,当增材道间距超过4 mm时,增材区域中心会形成较大的未结合缺陷。王忻凯等[29-30]研究发现,适当减小增材道间距有利于消除界面未结合缺陷。增材道间距决定了增材区的成形情况,过大的增材道间距(两道之间的搭接率低于15%时)会导致未结合缺陷,但过小的增材道间距(两道之间搭接率超过30%时)会影响增材制造效率。当两道之间的搭接率为20%时,在兼顾增材效率的同时可以获得相对较好的增材成形[31]。

Mao等[32]基于AA7075铝合金的FSAM工艺实验,发现界面钩状缺陷易出现于增材区前进侧。赵梓钧等[33-34]开展了2195-T8铝锂合金FSAM工艺实验,发现相邻两层采用相反的行进方向可以有效抑制钩状缺陷,改善界面弱连接,从而获得更好的增材构件性能。相比于相邻两道之间行进方向相同的同向增材,两道行进方向相反的逆向增材能够更好地控制迁移界面形态,增大有效增材宽度[29]。孙金睿等[28]也得到相同的研究结论,这说明在FSAM时,改变相邻两增材层或增材道次之间的行进速度方向,能够有效调控塑性材料的流动行为,抑制增材界面缺陷,有利于改善增材区的成形。

搅拌头形状及尺寸决定了FSAM热过程和塑性材料流动行为,对FSAM成形成性具有重要影响。赵梓钧等[33-34]研究了5种不同形状的搅拌头对FSAM成形的影响,发现相比于三角平面圆台状、三凹圆弧槽反圆台状和圆柱状搅拌针,采用偏心圆柱和三凹圆弧槽状搅拌针可以促进增材区塑性材料的上下流动混合,有效减小界面钩状缺陷、改善界面弱连接。邹胜科[31]也发现,采用三凹槽圆柱带螺纹的搅拌针,配合内凹同心圆环的轴肩,可以获得良好无缺陷的增材成形。上述研究证明,选用合适的搅拌头,促进两层材料之间的塑性流动混合,对于抑制FSAM增材界面缺陷具有重要意义。

搅拌头转速和行进速度是影响FSAM构件成形成性的重要参数。搅拌头转速与行进速度之比决定了热输入,进而影响增材界面的迁移量、增材区的形状以及有效增材宽度等。增材层界面的迁移量和增材区的有效宽度均随行进速度的增加而减小,界面迁移量随转速的增加而增大[28-30]。行进速度过大致使热输入减小,材料软化不充分,容易在增材区形成隧道型孔洞缺陷[31]。增大转速能够提高热输入,增加界面迁移量和增材区有效宽度,但过大的热输入容易引起增材区的材料软化,使增材构件的力学性能降低[31]。

与熔融金属增材不同的是,在FSAM过程中,增材层不仅经历了热作用,还经历了较为明显的机械搅拌和塑性变形作用,而不同增材层经历了不同的热力作用,使得不同增材层的力学性能存在一定差异。在进行后续增材时,会对已增材层有再加热作用,使已增材层的晶粒发生长大、析出相发生粗化和溶解。总体上,后增材层的晶粒更细小、硬度更高,使得FSAM构件的抗拉强度存在梯度,沿增材厚度方向,抗拉强度逐渐增加[32,35]。但采用辅加外场强冷的手段,可以抑制后续增材热过程对已增材层的再热软化作用,有效避免已增材层的性能弱化,使得不同增材层的性能更加均匀一致[36]。虽然FSAM构件的各向异性程度远低于熔融增材制造,但FSAM构件在行进方向上的抗拉强度与增材方向上的抗拉强度也略有差异。FSAM过程中增材区材料在搅拌头的热力搅拌作用下发生动态再结晶作用生成均匀细小的等轴晶,使得行进方向上的抗拉强度一般略高于基材;而在增材方向,由于存在增材层界面的影响,其抗拉强度一般略小于基材[29-31]。

以上FSAM均以常规搅拌头作为增材工具,其材料的利用率较低、后续加工量较大。为此,国内外学者提出采用静轴肩搅拌头的FSAM技术,相关的工艺实验研究表明,静轴肩FSAM基本可以实现铝合金近净成形增材制造,基材的利用率接近90%[19,37]。除了铝合金与镁合金的FSAM外,伊朗学者Khodabakhshi等[38]采用FSAM技术制备了高分子聚合物与不锈钢的层状复合增材构件,所获得的增材构件的弯曲性能达到了玻璃钢的90%,证明了FSAM技术在聚合物与钢的层状复合增材成形制造中的优势。

FSAM作为一种固相增材技术,还可以在增材过程中添加特殊的微/纳颗粒作为增强体,原位制备功能梯度增材构件[39]或者铝基复合增材构件[40-41]以及合金的表面强化[42]。Sharma等[39]通过FSAM原位制备了TiC微米颗粒增强功能梯度铝合金,获得了所需的功能梯度复合材料。Srivastava等[41]也采用FSAM工艺,制备了SiC增强铝基复合增材构件,增材区的显微硬度相比于铝合金基材提升了62%。Roodgari等[42]采用FSAM方法,在St52钢表面增材IF钢,制备了IF-St52复合钢板。Ho等[43]采用FSAM工艺,制备了羟基磷灰石复合AZ31B镁合金增材构件,其耐腐蚀性能远优于镁合金基材。上述研究证明,FSAM具有实现不同材料的原位复合固相增材制造的潜质。

这些工艺实验研究对于定性分析工艺参数对增材区域微观组织和增材构件力学性能的影响具有重要意义,但难于揭示FSAM过程中的材料塑性流动行为和温度场的变化,尤其难以揭示后增材层对已增材层的重新搅拌和加热过程的影响规律,无法建立增材工艺参数与增材构件成形成性之间的定量关系。

2.2 FSAM多场耦合过程的数值模拟研究进展

FSAM过程是一个摩擦产热、传热、挤压、搅拌、固态焊合、材料流动与变形、扩散再结晶等多个物理过程相互作用的复杂系统,所涉及的“热-力-流”多物理场耦合作用极其复杂,加上FSAM本身固有的特殊性(如高温、大变形、材料流动不可视、工艺参数繁多且相互耦合等),同时受限于目前的测试手段,难以单纯通过工艺实验来揭示FSAM工艺机理[44]。因此,开展FSAM过程的数值模拟,对于揭示FSAM过程中的多物理场耦合作用机制,实现工艺过程的优化控制具有重要意义。为此,国内外学者借鉴FSW数值模拟研究成果,初步开展了FSAM热过程和微观组织演变等方面数值模拟仿真研究[44-48]。

Zhang等[44-45]建立了铝合金FSAM热过程的有限元模型,研究了增材过程中的温度场变化规律,发现随着增材层的增加,其峰值温度略有降低。在此基础上,他们建立了增材区晶粒演变的蒙特卡洛模型和析出相演变模型,研究了FSAM热过程对增材区微观组织及性能的影响,发现后增材层较低的峰值温度弱化了增材区析出相的溶解与粗化,使得后增材层的硬度与抗拉强度均有所提升。李如琦等[46]采用CFD方法,建立了镁合金FSAM“热-流”耦合数值模型,并基于Zener-Hollomon参数预测了增材区的晶粒尺寸,发现后增材层的平均晶粒尺寸更细小、平均硬度值更高。此外,张昭等[47]还分析了钛合金FSAM热过程和增材区晶粒的演变规律,也发现后增材层的晶粒尺寸更细小,模拟结果与实验结果相吻合。

总体来看,目前对FSAM热过程和塑性材料流变行为的研究还很不深入,FSAM过程中的“热-力-流”多物理场耦合作用机制以及增材时搅拌头对已增材层的再搅拌和再加热的影响规律仍然不甚清楚。未来还需深入开展FSAM过程的多尺度多物理场耦合数值模拟研究,深入理解FSAM过程的物理机制,建立FSAM“增材工艺参数-热分布-材料流变特征-微观组织演变-增材构件成形成性”之间的相关性,最终实现FSAM工艺的优化控制。

3 搅拌摩擦沉积增材制造

板材堆积型的FSAM能够避免熔融增材时的气孔、裂纹和合金元素烧损等问题,但FSAM也存在增材层间未结合、弱连接等界面缺陷,使得FSAM构件存在明显的分层特征,而且还存在材料利用率低、减材加工量大、增材效率低等问题[22]。为解决FSAM固相增材时所存在的问题,研究者提出添加丝材或粉末的搅拌摩擦沉积增材制造[20-23]技术。如图3(b)所示,AFSD时采用中空搅拌头,将金属粉末或丝材填入旋转的中空搅拌头,在进料力和搅拌头的搅拌摩擦共同作用下,使填入的材料热塑化并向下迁移、沉积,随着搅拌头沿着预定轨迹移动而形成增材层,完成后搅拌头上移并进行下一层增材,如此反复,最终成形出所需增材构件。与FSAM相比,AFSD具有增材效率高、能耗低、构件成形性能好等优势[6]。

3.1 AFSD工艺研究现状

2012年,美国Aeroprobe公司基于AFSD工艺原理,开发了填丝搅拌摩擦增材制造装备,并将其命名为“MELD”技术[49]。随后,学者开展了大量的工艺实验研究,探索了铝合金[50-53]、镁合金[22]、钛合金[49]、铜合金[53-54]、镍基合金[55-56]等金属的AFSD适用性。研究表明,铝合金AFSD增材沉积速率可以达到9~15 kg/h,钢的沉积速率可达5 kg/h,钛合金能达到2.5 kg/h,镍基合金可以达到0.7 kg/h;同时在搅拌头作用下增材区发生动态再结晶致使晶粒细化,且增材构件均表现出较好的各向同性[49-51]。对AFSD沉积层界面结合与材料流动的分析发现,增材层与基材之间为冶金结合,由于搅拌头使材料发生激烈塑性流动,使得增材界面间存在微观机械互锁结构,显著增强了增材层之间的结合强度[52]。

AFSD过程中材料经历了剧烈的热力变形过程,能够细化晶粒,有利于提升镁合金的塑性、降低镁合金增材构件的各向异性。Calvert[22]发现,无论填充雾化粉末还是丝材,镁合金的AFSD增材区均可获得各向同性的锻态组织,增材区的平均晶粒尺寸仅为2.4 μm,经人工时效处理后增材件的屈服强度远超基材。Rivera等[55]对IN625镍基合金AFSD的研究也得到了类似的结论,IN625镍基合金AFSD增材区的晶粒细化,AFSD增材件的抗拉强度达到1072 MPa,略高于锻件(965 MPa),远高于铸件(710 MPa)和等离子弧熔融增材件(721 MPa)。

上述研究主要侧重于静力实验,而增材构件的疲劳性能对于构件实际工程应用具有重要意义。铝合金AFSD构件的疲劳性能研究表明,AFSD构件沿行进方向上的疲劳性能优于沿构筑方向,铝合金AFSD构件的疲劳性能低于时效态铝合金基材,但优于退火态母材[57-58]。此外,对疲劳断口分析发现,与基于熔融增材构件的孔隙驱动疲劳断裂不同,铝合金AFSD构件的致密性好,其疲劳断裂与基材相同,均为第二相颗粒驱动的疲劳断裂模式[57]。然而,IN625镍基合金AFSD构件的疲劳研究发现,AFSD过程细化了晶粒、破碎了碳化物,使得IN625增材件表现出比基材更优异的疲劳性能[56]。

AFSD热过程和塑性材料流动决定了增材区的宏/微观组织及性能。Yang[59]利用LS-DYNA商用软件,实现了铝合金AFSD热流耦合过程的模拟仿真,发现峰值温度位于填充丝材端部与基材接触界面处,达到基材熔点的78.7%;硬度值最高处位于沉积层顶部。Stubblefield等[60]基于光滑粒子流体动力学方法,研究了填丝速度对铝合金AFSD热过程和材料流动的影响,发现随着填丝速度的增加,前进侧与后退侧的温差逐渐降低;在合理范围内,适当增大填丝速度有利于获得组织性能均匀的沉积层,但过大的填丝速度又会产生过大的飞边,降低材料的利用率。

此外,有学者还利用AFSD技术实现了材料的原位改性或修复[61-63]。Liu等[62]利用AFSD实现了AA2024-T351铝合金表面沉积0.2 mm纯铝,发现在300~420 ℃的温度范围内可以实现纯铝沉积层与基层之间无缺陷的冶金结合,沉积的纯铝层大幅度提高了基材的耐腐蚀性能。Griffiths等[63]采用AFSD实现了AA7075铝合金通孔和沟槽类缺陷的修复,发现修复位置深处的成形及性能一般略差于表面,由于AFSD热力作用,修复处的金属的硬度比基材略低15%。上述研究证实了AFSD用于材料原位表面改性和固相修复的潜质。

AFSD作为一种新型固相增材制造技术,目前学者已初步探索了AFSD对不同材料的适应性,证明了AFSD的优势。但AFSD过程中的产热传热机制、塑性材料流变特征以及工艺参数对增材构件成形成性的影响规律等研究仍不够深入,AFSD工艺机理仍不清楚,同时,相关的AFSD专用设备的制造与设计仍处于起步阶段,限制了该新工艺的优化及工程应用。

3.2 改型AFSD工艺

3.2.1 同步送粉AFSD

基于AFSD相似的原理,国内外学者开发了同步送粉搅拌摩擦沉积增材制造工艺。同步送粉AFSD避免了常规AFSD将粉末或丝材通过中空搅拌头进行送进的弊端,可以直接利用常规FSW焊机实施增材,工艺的适用性更强、柔性更好[64]。印度理工学院Mukhopadhyay等[64]利用同步送粉AFSD技术实现了纯铝的固相增材,性能测试结果表明增材区的性能远高于AA1060-H12纯铝,抗拉强度和伸长率分别提高了36%和54%,拉伸断口呈现明显的韧性断裂特征,这些都是增材区晶粒细化的结果。此外,同步送粉AFSD还可以通过在粉末中混合增强颗粒,原位制备金属基复合增材构件。Li等[65]利用Al粉末和Ti-6Al-4V基板,通过同步送粉AFSD技术,在钛合金基板表面制备了Ti3Alp/Ti-6Al-4V复合层。研究表明,同步送粉AFSD过程中的热力效应促使Ti/Al发生原位冶金反应,生成Ti3Al金属间化合物,提升了钛合金表面的耐磨性能。上述研究说明,同步送粉AFSD不仅能够实现固相增材制造、表面改性,还具备功能梯度材料和复合材料原位制备的潜质。

3.2.2 挤压-黏合复合增材制造(hybrid metal extrusion and bonding additive manufacturing,HYB-AM)

挤压-黏合复合增材制造技术也是AFSD的改型之一[66-68]。HYB-AM主要采用特制的搅拌头与模具配合,将丝材通过搅拌头的挤压,使其与基材结合,最终形成增材层。HYB-AM过程中搅拌头转速较低,摩擦产热量小,主要通过搅拌头的挤压使丝材与基材或已增材层结合,为增强挤出材料与基材之间的冶金结合,需要对基板进行预热。Blindheim等[68]研究发现,HYB-AM的铝合金增材熔覆效率可达2 kg/h,且能量消耗仅为冷金属过渡电弧增材的30%。此外,由于HYB-AM增材区铝合金的热软化程度较小,能够保持与原始丝材相同的力学性能,但也存在增材层间易产生弱连接缺陷的问题[66-67]。通过数值模拟发现,填丝速度与熔覆速度的匹配对于增材层成形成性具有重要影响,过高的填丝速度容易引起材料流动模式的改变,使得模具型腔内形成气泡,并使塑性金属表面发生氧化,影响增材层间的冶金结合性能[67]。

4 摩擦表面沉积增材制造

摩擦沉积工艺原理如图3(c)所示,旋转的可消耗棒材与基材接触摩擦,使棒材端部软化,并在轴向力的挤压作用下沉积于基材上,随着棒材的横向移动并逐渐下压,最终在基材上形成单道沉积层[69]。摩擦表面沉积过程中材料不熔化,基板与沉积层之间的不匹配性影响较小,能够较好地实现异种材料之间的结合,且沉积层的晶粒细小均匀,力学性能好,可在材料表面沉积耐腐蚀或耐磨层,达到表面改性的目的,广泛用于构件表面改性及修复[69-70]。

在摩擦沉积的基础上,印度理工学院的Dilip等提出了搅拌摩擦表面沉积增材制造技术,采用304L不锈钢消耗棒的搅拌摩擦多层沉积,实现了直径20 mm,高度50 mm的实心圆柱体的增材制造。对增材结构的测试表明,各沉积增材层之间结合良好,后沉积层对已沉积层的影响较小,没有发现明显的晶粒粗化[71]。此后,该团队采用19 mm钢棒作为消耗棒材,在6 mm厚的钢板上,实现了多层多道摩擦表面沉积增材制造。研究发现,采用砖式沉积结构有利于抑制并消除沉积层之间的界面结合缺陷,有效提高沉积层间的结合强度和增材构件的力学性能[23]。

除了钢以外,学者们也开展了铝、镁合金等轻质金属的FSD-AM增材工艺探索。Elfishawy等[72]采用铸造Al-Si合金棒材实现了30 mm高的FSD-AM构件增材,微观组织分析表明增材区组织均匀、无缺陷,增材区为细小的等轴晶,晶粒尺寸为2~5 μm,远小于消耗棒材初始的50 μm左右的平均晶粒尺寸。此外,在消耗棒的热力作用下,消耗棒原始组织中粗大的金属间化合物得以破碎、细化并均匀分布于增材区,大幅度提高了增材区的性能[72]。然而,Dilip等[25]针对可热处理强化的AA2014铝合金FSD-AM的研究发现,FSD-AM多层沉积增材的热作用使得析出相过时效,导致增材构件的力学性能下降,采用合适的固溶处理可以提升增材件的性能,但也可能会导致增材区晶粒的异常长大。此外,FSD-AM也非常适合异种材料复合结构的增材制造,例如Shen等[24]在AA2024铝合金上进行了AA5083的FSD-AM增材,由于材料不经历熔化-凝固过程,异种材料界面间结合良好且不易形成脆硬的金属间化合物,有利于获得性能优异的异种材料复合构件;但在增材层边缘也可能会存在一些未结合缺陷。上述研究表明,FSD-AM在钢及异种复合构件的增材中具有明显优势,但不同铝合金FSD-AM增材区的微观组织演变机制差异较大,对于可热处理强化的铝合金,合理的固溶强化处理是提升增材构件性能的有效手段。

摩擦表面沉积温度场是影响沉积层组织与性能的重要因素。德国学者Kallien等[73]对摩擦表面沉积过程的测温结果表明,影响产热量增加的工艺参数会使得沉积温度升高,最终会获得宽而薄的沉积层,比如提升摩擦棒的转速和下压力;而提升焊接速度会使得沉积温度降低,有利于获得窄而厚的沉积层。此外,基板和垫板的散热能力也会影响沉积温度,采用散热性差的钛合金垫板代替铝合金,所获得的沉积层更宽更薄。上述研究表明,控制摩擦表面沉积增材过程中的温度场,对于获得良好的沉积层成形及性能具有重要意义。Liu等[74]基于摩擦产热模型,建立了摩擦表面沉积的数值模型,实现了摩擦表面沉积温度场的仿真分析,发现摩擦预热停留不足时消耗棒径向温度场呈M型分布,而合适的摩擦预热后则呈现V型分布,这一发现为优化摩擦预热停留时间提供了理论依据。

虽然搅拌摩擦表面处理是一项研究相对较早的表面处理工艺,但将其用于固相增材的研究才刚刚兴起。目前,国内外学者也仅仅是开展少量的FSD-AM工艺实验探索,对于相关的专用FSD-AM增材装备开发、工艺机理研究、增材成形成性调控等方面的研究仍处于起步阶段。亟须深入研究FSD-AM工艺机理、研发消耗型搅拌棒端部飞边的控制技术,更好地调控FSD-AM增材构件的成形成性。

5 基于搅拌摩擦的固相增材制造应用现状

5.1 基于搅拌摩擦的固相增材制造技术特点

图5为基于搅拌摩擦的固相增材制造与熔融增材制造的对比[10,17]。如图5所示,与熔融增材相比,基于搅拌摩擦的固相增材制造过程中不发生材料熔化,从而避免了诸如热裂纹和孔隙率之类的问题,使用更少的能量即可生产致密度高、残余应力低的高质量零件,具有能量利用率高,成形构件性能好、变形小的优势。同时,其增材过程不需要特殊的真空腔室或保护气体,灵活性更好,可增材构件的尺寸范围更大、增材速度更快。但基于搅拌摩擦的固相增材制造技术在制造复杂构件方面仍存在不足,其成形的构件以简单轴对称形状为主。虽然上述三类基于搅拌摩擦的固相增材制造技术均具有固相增材制造的优势,能够避免基于熔融增材时材料熔化凝固所引起的缺陷,但在参数匹配不当时,也会出现隧道、孔洞、未结合、弱连接等固相增材缺陷。此外,三类固相增材制造技术又具有各自的特点,如FSAM主要以板材为进料,而FSD-AM主要以棒材为进料,AFSD则可以根据需要选用棒材、丝材或者粉末作为增材进料。三类基于搅拌摩擦的固相增材制造技术各自的特点如表3所示。

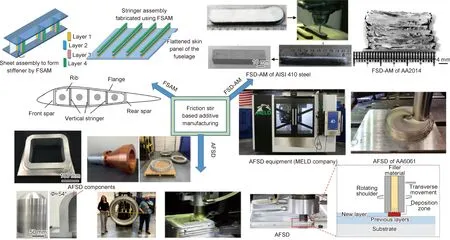

图5 基于搅拌摩擦的固相增材制造与熔融增材制造的对比[10,17]Fig.5 Comparison between solid phase AM and fusion-based AM technologies based on friction stir[10,17]

表3 三类基于搅拌摩擦的固相增材制造工艺的特征对比Table 3 Characteristics comparison of three kinds of solid phase AM processes based on friction stir

由于FASM采用板材堆积进料方式,其增材构件具有明显的分层特征,增材过程容易形成未结合、弱连接等界面结合缺陷,导致界面结合强度低,影响增材件的性能。其次,FSAM每层增材前都需要重新对进料板进行装夹和定位,增材效率和构件成形精度相对较低。此外,FSAM增材结束后需要根据成形件的要求进行相应的减材加工,材料利用率较低。静轴肩FSAM相比于常规FSAM可明显提高材料利用率,实现近净成形增材制造。同时,静轴肩还可根据需要,加工成不同的形状,便于特殊增材构件的控形控性。

AFSD增材件的显微结构和力学性能无明显的各向异性,其沉积增材层均匀,层间无明显的界面缺陷,沉积层间无需机加工便可持续进行增材,其增材效率高、增材构件性能好。此外,AFSD的进给材料形式多样(粉末、棒料、丝材等均可作为增材进给材料,通过中空搅拌头进行添加),增材制造成本更有优势,同时易于实现功能梯度复合材料的增材制造。但AFSD的成形受限于机床设备,对设备要求较高;且目前对AFSD增材构件的成形成性一体化调控方面的研究仍较少,其增材构件成形成性稳定性仍有待提高。AFSD除了应用于增材制造外,还可用于涂覆、修复和连接,具有巨大的发展潜力。

FSD-AM的最大特点是消耗棒材充当了搅拌工具,提高了材料的利用率和灵活性,但也对消耗棒材提出了更高的要求,消耗棒材的直径过小会使得增材效率低;消耗棒材的直径过大不利于成形控制,且对机床设备的要求较高。此外,FSD-AM过程中沉积层边缘容易形成未连接缺陷,且增材件的显微结构和力学性能也表现出较为严重的各向异性。除了增材外,FSD-AM在构件缺陷修复与表面改性方面也具有巨大潜力。

5.2 基于搅拌摩擦的固相增材制造技术的应用

目前,基于搅拌摩擦的固相增材制造的研究仍处于起步阶段,研究者们探索了三类基于搅拌摩擦的固相增材制造技术在不同金属材料中应用的可能性。虽然FSAM只能制造简单几何形状的构件(如图6[6,17,25,49]中用于制造飞机蒙皮和壁板的加强筋等),但是作为一种固相增材制造方法,对于铝合金、镁合金等轻质合金增材,FSAM过程温度较低,产品变形小、残余应力低、制造成本低且构件具有良好的使役性能,易于实现(现有FSW设备即可实现FSAM),因此,该工艺方法具有解决轻质合金增材构件性能较差这一问题的潜力[17]。

图6 基于搅拌摩擦的固相增材制造的典型构件及其潜在应用领域[6,17,25,49]Fig.6 Typical manufacturing components and potential application of AM technologies based on friction stir[6,17,25,49]

AFSD技术具有更好的灵活性,可制造更复杂的构件(图6),但相对来说该工艺的实现更加复杂,需要依赖专门的AFSD增材设备。目前,美国弗吉尼亚州MELD制造公司已研制出AFSD设备,如图6所示[6,17,25,49]。AFSD技术获得美国战略环境研究与发展计划(SERDP)的资助,以支持研究其作为回收战场废金属的方法,用于战场维修和制造。目前该公司已实现直径1.85 m铝合金构件的增材制造(图6),该技术有望实现大型结构件的商业化快速增材制造。

FSD-AM技术在搅拌摩擦表面处理的基础上发展而来,该技术易于实现,可应用的材料范围广,但消耗型棒材在增材过程中容易失稳,从而影响增材构件精度,因此,主要应用于构件表面熔覆与改性。

6 结束语

基于搅拌摩擦的金属固相增材制造技术,与传统基于熔融的增材制造技术相比,在航空航天、轨道交通、新能源汽车等工业领域的轻质合金构件制造方面具有广阔的应用前景。目前,国内外学者已经开展了多种材料的搅拌摩擦固相增材制造的可行性研究和初步的工程应用研究,证实了该固相增材制造技术的独特优势。与熔融增材相比,基于搅拌摩擦的固相增材制造的构件性能更优异、制造能耗更低、成形尺寸更大、速度更快,在铝合金、镁合金和钛合金等轻质合金大型构件的增材制造领域具有广泛的应用前景。但目前对于该新型固相增材制造技术的研究仍处于起步阶段,关于该新工艺所涉及的工艺机理、工艺过程的优化控制以及增材构件可靠性等方面的研究还远远不够,尚未形成系统的工艺基础理论和数据库来指导该技术的实际工程应用。

为了拓展该新型固相增材制造技术的应用,未来仍需深入系统地研究以下方面:(1)深入开展基于搅拌摩擦的固相增材制造工艺的基础理论研究,进行系统的工艺过程多物理场多尺度模拟仿真,揭示该新工艺所涉及的复杂热物理机制,为增材构件的成形成性调控提供基础理论指导;(2)系统开展不同材料的搅拌摩擦固相增材制造研究,论证其增材构件的稳定性与可靠性,建立工艺参量与增材构件成形成性之间相关性的数据库,为该技术的进一步工程应用提供基础数据;(3)开展复合材料、特种新型材料的搅拌摩擦固相增材制造可行性研究,进一步拓宽该技术的应用材料领域,推动该新型固相增材制造技术在新型复合材料增材制造领域的应用基础研究;(4)针对搅拌摩擦固相增材制造技术所存在的不足,进行工艺改型与优化,开展外场辅助搅拌摩擦固相增材制造新工艺研究,进一步完善相关工艺装备的设计与制造以及工艺系统的集成控制;(5)在深入揭示该新工艺机理的基础上,结合人工智能技术,实现工艺过程的智能化控制,推动基于搅拌摩擦的固相增材制造技术的自动化、智能化发展,满足现代化工业发展的需要,进一步推动该新技术在增材制造领域的广泛应用。