混凝土裂缝环氧树脂灌浆处理技术

冷珍华 张吉顺

(中国葛洲坝集团市政工程有限公司,湖北 宜昌 443002)

0 引言

混凝土裂缝是混凝土工程中常见的质量缺陷之一,由于造成裂缝的原因及因素很多,很难通过预防措施或手段来完全消除这些不利因素的影响,因此几乎在所有的工程中都或多或少存在混凝土裂缝的问题,对混凝土结构物的力学性能和使用安全产生了不同程度的影响。该文结合某水库工程的沥青混凝土心墙基础裂缝处理案例,研究总结混凝土裂缝环氧树脂灌浆灌浆处理技术工艺及质量检查技术,旨在为类似工程提供参考。

1 工程概况

某水库工程建设任务为灌溉、防洪。水库正常蓄水位为2394.50m,对应库容为5709.82万m3,调节库容3907.69万m3;设计死水位为2373m,死库容1802.12万m3;汛限水位2393.0m,对应库容为5370.44万m3;防洪高水位2394.50m,对应库容为5709.82万m3;设计洪水位2394.52m,对应库容为5714.34万m3;校核洪水位2396.10m,对应库容为6098.93万m3。工程等别为Ⅲ等工程,工程规模为中型。其主要建筑物土石坝、泄水建筑物为3级建筑物,次要建筑物为4级建筑物,临时建筑物为5级建筑物。拦河大坝设计为沥青混凝土心墙坝,沥青心墙基础为C25钢筋混凝土结构,基础宽度3m、高度2m、轴线长度434m,根据《大体积混凝土施工标准》(GB 50496—2018),该混凝土基础属于大体积混凝土,沿轴线按9.5m设置结构缝分块施工。

心墙基础施工完成约20d后,其表面局部产生了裂缝。心墙基础是大坝防渗体系中重要的建筑物,直接影响大坝防渗质量,为了消除渗水隐患,经建设、设计、监理、施工单位多方研究讨论,决定采用环氧树脂灌浆进行裂缝处理,降低因混凝土裂缝而导致的渗漏风险。

2 混凝土裂缝特征及产生的原因分析

2.1 裂缝部位及特征

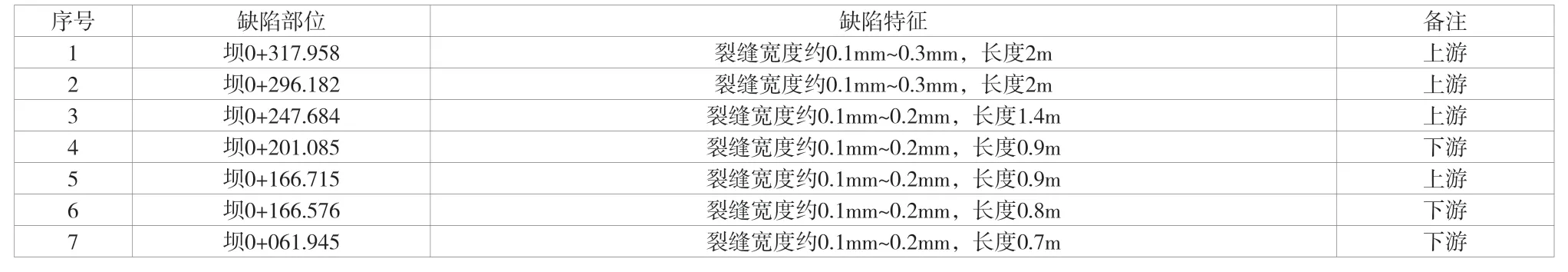

针对混凝土裂缝,沿着心墙基础轴线逐个排查,混凝土裂缝和结构缝缺陷部位统计见表1。

表1 混凝土裂缝缺陷特征统计表

部分典型混凝土裂缝如图1所示。

图1 典型混凝土裂缝图

2.2 缺陷产生的原因分析

该工程心墙基础属于大体积混凝土,结合工程所在地气候环境、施工情况及现场条件分析,混凝土水化热导致的温度原因是造成该工程心墙基础混凝土裂缝的主要原因,同时后期养护和外界气温等因素也不同程度影响了混凝土性能,导致其出现热应力裂缝。

2.2.1 混凝土水化热导致的温度原因

混凝土浇筑后,在硬化过程中会产生大量的水化热,由于基座混凝土的体积较大,且该工程中未设计通水降温管路,使大量的水化热聚积在混凝土内部,不易散发,导致内部温度急剧上升。而混凝土表面散热较快,这样内外就形成了较大温差,由此造成内部与外部热胀冷缩的程度不同,使混凝土表面产生一定的拉应力。当拉应力超过混凝土的抗拉强度极限时,混凝土就会产生裂缝[1]。

2.2.2 混凝土养护和气温影响

一方面,在混凝土浇筑完成,水化热散热的过程中,混凝土表面水分蒸发过快,如果洒水养护不及时,就会导致混凝土表面失水严重,失水收缩逐渐产生裂缝[2]。工程所在地气候干燥,多年平均蒸发量(E601蒸发器)为1158.9mm,多年平均相对湿度46%。同时由于心墙基础混凝土浇筑完成后的养护措施不到位,因此混凝土表面湿度不能长期维持在较为理想的状态,进而导致裂缝产生。另一方面,工程所在地平均气温低、昼夜温差较大,多年平均气温为9.1℃,历年极端最高气温为35.7℃,极端最低气温为-13.5℃,这是混凝土工程施工中的重要不利因素之一。混凝土在水化热散热过程中,表面温度受气温影响变化较大,也是造成混凝土裂缝的原因之一。

3 裂缝处理情况

3.1 灌浆材料准备

根据排查情况,心墙基础混凝土裂缝缝宽普遍在0.1mm~0.3mm,针对该裂缝,采用环氧树脂灌浆处理。因部分裂缝存在轻微渗水迹象,为保证灌浆质量,采用亲水性较好的A-330型双组分环氧树脂材料进行灌浆。和常规环氧树脂相比,A-330型双组分环氧树脂材料在有轻微水渍的情况下,可有效保证环氧与混凝土的黏接强度,避免环氧树脂凝固后与混凝土产生“两张皮”的现象。

环氧树脂材料与配套的固化剂掺合使用,主要用于混凝土结构物龟裂修补,固化速度快,硬化后放热低,收缩性小,对各种结构物都具有优越的接着力[3],且配制方便,使用十分广泛,其性能参数见表2。

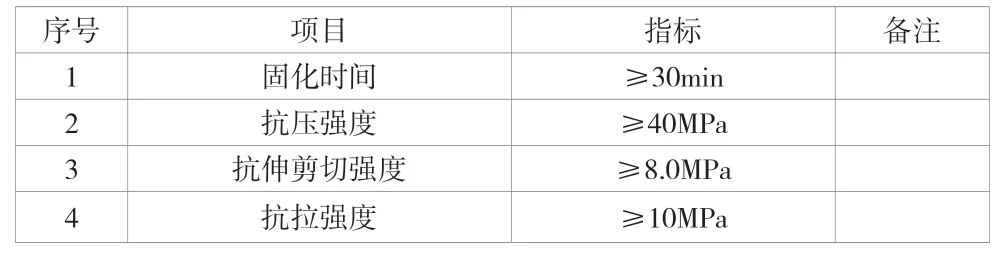

表2 A-330型双组份环氧树脂性能参数

灌浆浆液配置按环氧树脂∶固化剂=4∶1的比例。先将一定量树脂倒入搅拌桶中,再加入根据比例称量好的固化剂,应用手持高速搅拌器搅拌约3分钟,直至将环氧树脂和固化剂充分搅拌均匀(颜色均匀)为止。配制好的浆液要注意做好保护,防止杂物、水渍混入。

环氧浆液配置好后,须在固化前尽快用完。工程所在地白日平均气温约16℃,温度相对较低,经实测,固化时间约为40min~60min,因此一次配置量要根据使用部位情况做适当确定,一次不宜配置过多,以免造成材料浪费。

3.2 灌浆施工

3.2.1 灌浆孔布置

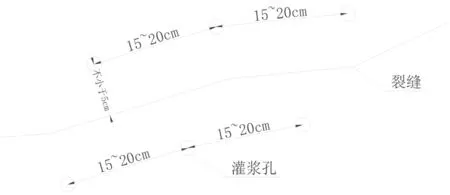

钻孔的布置要根据裂缝宽度、走向等情况有针对性地进行布置。一般情况下,每道混凝土“主裂缝”会在周围产生一些细微的类似树杈状的“次裂缝”。但是这些“次裂缝”通常很细微,灌注浆液时一般都不吃浆,因此布置孔以沿着“主裂缝”为主。灌浆孔沿着裂缝两侧以梅花形布置。该工程中混凝土裂缝深度大多在20cm~40cm左右,为了保证良好的灌浆质量,经过多次试验,最终确定间距按15cm~20cm控制,灌浆孔与裂缝间距不小于5cm。钻孔布置示意图如图2所示。

图2 灌浆孔布置示意图

3.2.2 钻孔

钻孔采用手电钻,配置φ12mm钻头。钻孔是环氧树脂灌浆施工中很重要的环节,钻孔成功与否将直接影响灌浆质量。该工程中,结合典型裂缝的深度检查结果进行了多次钻孔试验,确定了钻孔深度一般不小于20cm(裂缝端头处一般深度较浅,为保证钻穿裂缝,可适当减少钻孔深度),在裂缝两侧交叉布置孔斜向缝面(孔斜角度30°~45°),并穿过缝面。

钻孔过程中要合理控制钻进速度,避免过快。为了不伤到混凝土中的钢筋,钻到钢筋后要立即停止钻进,并换孔位。钻孔达到预定深度后,保持电钻的旋转状态,在孔内缓慢往返几次,尽量将孔内混凝土粉带出孔外。

3.2.3 钻孔冲洗

钻孔完成后,采用高压空气对孔内进行冲洗。把小管径的风嘴深入孔底,采用1MPa压力冲孔,直至孔内无明显粉末排出为止。这样可以尽可能把嵌入裂缝中的混凝土粉末吹出孔外,保证了裂缝的畅通,使环氧浆液充分填充在裂缝中,提高树脂与混凝土的黏结力,保证灌浆质量。

3.2.4 安装灌浆嘴

钻孔完成后,将灌浆嘴安装到孔内,外露混凝土面长度1cm,并用扳手拧紧,使橡胶塞封闭密实。

灌浆嘴安装过程中要注意的是,采用人工将灌浆嘴塞入孔内时,不能使用蛮力或者利用硬物敲打灌浆嘴,以免损坏灌浆嘴上的密封橡胶圈和圆珠。

3.2.5 灌浆

灌浆嘴安装完成后,用枪头对准灌浆嘴轻轻按压,将灌浆嘴嵌入枪头里面,并将配制好的环氧浆液倒入化学灌浆泵中,开启泵送开关进行灌浆。灌浆压力按0.8MPa~1MPa控制。当浆液从裂缝中冒出并流出新鲜浆液后即可结束,进行下一个孔的灌浆。水平面灌浆由一端向另一端推进,垂直面灌浆自下而上依次进行。

正常情况下,灌浆过程中压力会逐渐升高,这表明浆液正在正常注入孔内和裂缝内。当灌浆压力逐步升高至超过1.2MPa后,应立即停止泵送,此时管内将维持这个压力持续将浆液压入裂缝中。压力降低至0.8MPa以后再开启泵送,反复直至灌浆结束。如果一开始灌浆时就出现压力急剧升高的情况,应立即停止泵送。如果压力一直不降低,则说明该孔可能没有贯穿裂缝,应停止灌浆,在旁边补孔再进行灌浆。

3.2.6 表面处理

当一个裂缝处理完成,浆液全部固化后,用砂轮机将灌浆嘴切除,并用角磨机配磨光片将表面打磨平整,涂刷一遍环氧树脂。

4 质量检查情况

为检查裂缝处的灌浆处理质量,采用钻孔取芯和压水试验方法对处理结果进行评价。

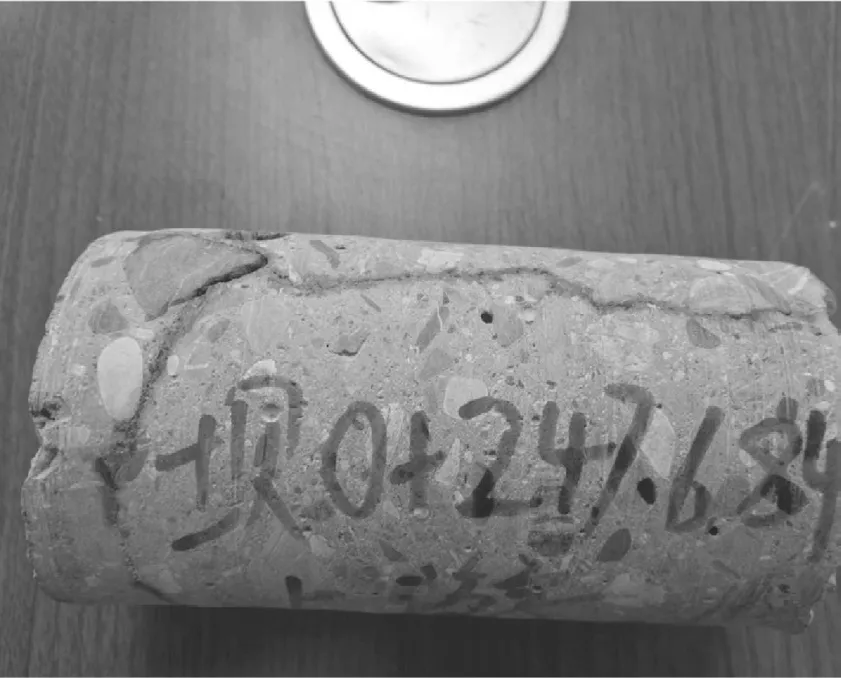

4.1 钻孔取芯情况

灌浆完成48h后,随机抽取了一个点进行钻孔取芯检查,桩号为坝0+247.684。采用φ91mm取芯设备抽取芯样。经查看,受灌处混凝土裂缝中环氧树脂浆液填充饱满,浆液固化后质地坚硬,灌浆效果较好,如图3所示。

图3 环氧树脂裂缝填充图

4.2 压水试验情况

为验证灌浆后的混凝土裂缝透水效果,按照《水利水电工程钻孔压水试验规程》(SL31),在心墙基础桩号坝0+166.715、坝0+201.085两个部位的裂缝处进行了钻孔压水试验检查。

4.2.1 试验方法及设备

采用351钻机干法钻孔,钻孔直径90mm,钻孔深度均为1.3m。压水试验采用单点法,压力注浆泵型号TTP180/10(宜昌天通)、耐震压力表0MPa~1.0MPa(杭州东亚)、电磁流量计EMF8201(成都鼎盛)、智能灌浆自动记录仪JT-IV(成都鼎盛)。

4.2.2 试验过程

坝0+166.715孔位:钻孔深度1.3m,钻孔完毕后进行检查,并用高压风将孔内残渣冲洗干净。压水试验段长1.2m,孔口封闭采用橡胶栓塞,试验压力0.6MPa(按混凝土抗渗指标控制),持压时间20min。试验过程中,孔口栓塞及灌浆泵口有轻微漏水。试验结束压力0.61MPa,压入流量0.01L/min,透水率0.01Lu。

坝0+201.085孔位:钻孔深度1.3m,钻孔完毕后进行检查,并用高压风将孔内残渣冲洗干净。压水试验段长1.2m,孔口封闭采用橡胶栓塞,试验压力0.6MPa(按混凝土抗渗指标控制),持压时间20min。试验过程中,孔口栓塞及灌浆泵口有轻微漏水。试验结束压力0.61MPa,压入流量0L/min,透水率0Lu。

4.2.3 试验结果

根据抗渗等级与渗透系数换算估算公式(防渗墙混凝土抗渗等级和渗透系数研究)计算,如公式(1)所示。

式中:K换为换算出的渗透系数,cm/s;ε为混凝土孔隙率,一般取0.03;l为渗径,一般取15cm;Hi为水压力,一般取100cm;ti为相应水压力下经历的时间,一般取28800s;n为抗渗等级。

心墙基础混凝土设计抗渗指标为W6,将上述公式换算后得出的渗透系数K换=0.419×10-8cm/s。

根据《水利水电工程钻孔压水试验规程》(SL31)附录C中的公式计算,该次试验渗透系数为K试=1.19×10-7cm/s,如公式(2)所示。

式中:K试为试验得出的渗透系数,m/d;Q为压入流量,m³/d;H为试验水头(按1MPa压力=100m水头),m;L为试验段长,m;r0为钻孔半径,m。

该次试验中,坝0+166.715孔位处的渗透系数K试1=1.19×10-7cm/s,坝0+201.085孔位处的试验渗透系数K试2=0cm/s。

经过对比,K试1>K换,可能是孔口栓塞及灌浆泵口漏水造成了记录的压入流量大于实际流量。K试2<K换,渗透系数满足设计指标要求。

5 结语

该工程中的混凝土裂缝采用环氧树脂灌浆处理后,钻孔取芯的质量检查结果显示,裂缝灌后浆液充填饱满、质地坚硬,且随机抽取两处裂缝进行压水试验的检查结果(透水率换算为渗透系数的数据)显示,渗透系数满足设计指标要求。结合钻孔取芯及压水试验的结果可以判定,采用环氧树脂灌浆对混凝土裂缝进行处理,一方面可以将混凝土裂缝完全填充,保障结构物的安全性能;另一方面,也能满足建筑物的抗渗性能需求。最后,试验结论也证明了该文所述的环氧树脂灌浆技术可以满足混凝土裂缝的处理需求,类似工程也可参考使用。