基于多目标粒子群算法的覆盖件冲压成形动态压边力优化

高孝书

(宁夏职业技术学院工业工程学院,宁夏 银川 750021)

0 引言

在覆盖件冲压成形过程中,压边力是影响其成形质量的主要因素之一[1]。与传统的恒定压边力相比,采用动态压边力能有效控制成形过程中各阶段成形缺陷的产生,显著降低开裂、起皱和回弹等缺陷对成形质量的影响[2]。通常,通过大量反复的冲压试验来寻找合适的恒定压边力是有可能的,但要想通过反复试验获得合适的、乃至最优的动态压边力是很困难的,需要借助某种优化算法才能实现[3]。

本文采用多目标粒子群优化算法,把减少开裂缺陷、起皱缺陷和回弹缺陷同时作为动态压边力优化目标,对全局空间进行多目标寻优,获得全局空间解集和最优解。

1 构建动态压边力多目标粒子群优化模型

在覆盖件冲压成形中,采用动态压边力能更好地控制冲压成形质量,因此构建动态压边力多目标优化模型的关键[4]。本文提出的覆盖件冲压成形动态压边力多目标粒子群优化流程如图1 所示。

图1 动态压边力多目标粒子群优化流程图

1.1 动态压边力模型

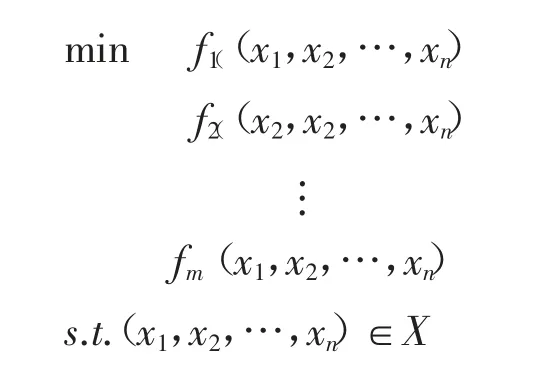

覆盖件动态压边力多目标优化的基本数学模型如下[5]:

式中,fi(i=1,2,…,m)为优化目标函数,分别对应开裂缺陷评价函数、起皱缺陷评价函数、回弹缺陷评价函数等,m 为优化函数总数;xj(j=1,2,…,n)为优化设计变量,分别对应动态压边力曲线的特征参数值,n 为特征参数总数;X 为设计变量的全局计算空间。

1.2 多目标粒子群优化算法

多目标粒子群优化算法源于鸟群搜索食物过程,个体位置的智能调整导致了群体行为的优化,由于其易实现性高,通常在大变形的冲压成形中具有比遗传算法更高的有效性[6]。本文以基于拥挤距离的多目标粒子群优化(Crowding distance in multi-objective particles swarm optimization,MOPSO-CD)来求解覆盖件冲压成形动态压边力优化问题,其基本算法如下:

(1)初始化粒子群POP:for i=0 to MAX//MAX为种群数量,随机产生每个粒子的位置POP[i];

(2)初始化每个粒子的速度:VEL[i]=0;

(3)计算每个粒子所对应的目标矢量,评估每个POP 中的粒子;

(4)把粒子群中的非劣解存放到档案REP 中;

(5)增量循环以上过程至达到最大迭代次数M,直至程序结束。

2 覆盖件冲压成形动态压边力优化实例

2.1 U 型冲压件动态压边力多目标优化

U 型冲压件是典型的冲压成形件,其冲压缺陷主要是开裂、起皱和回弹,采用动态压边力冲压能很好地控制这3 类冲压缺陷的产生[7]。通常,随着压边力的增大,U 型冲压件的起皱和回弹越小,但开裂的风险越大[8]。评价开裂的指标参数是最大减薄率,评价起皱的指标参数是最大增厚率,评价回弹的指标参数是法兰边缘处的最大垂直回弹位移,回弹前后U 型冲压件的形状如图2 所示。

图2 回弹前后U 型冲压件的形状

本文选取最大减薄率、最大增厚率、最大垂直回弹位移作为优化目标函数,使冲压件在最小开裂、起皱和回弹的情况下,获得充分的U 型标准成形,U 型标准模型如图3 所示。

图3 U 型标准模型

冲压板材选用0.8mm 厚的AZ31B 镁合金薄板,长300mm,宽30mm;凸模最大行程为60mm,冲压速度为5mm/s,凹凸模间隙为0.9mm,板材温度为260℃,摩擦系数为0.11;采用DYNAFORM 有限元模拟软件,对后U 型冲压件进行LS-DYNA 求解计算。

2.1.1 建立多目标优化模型

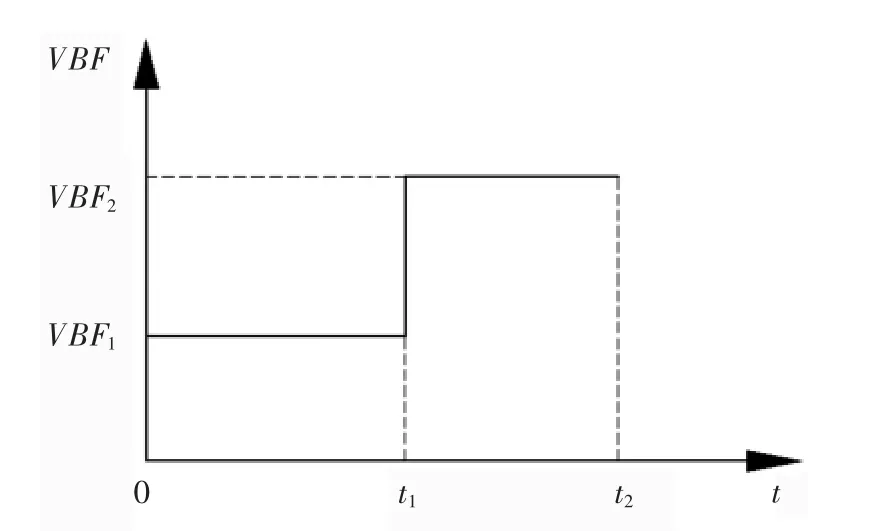

动态压边力的施加采用阶梯式曲线,如图4 所示。VBF1为小压边力,VBF2为大压边力,t1为压边力变化时刻,t2为冲压结束时刻。

图4 动态压边力阶梯式曲线

将压边力检测点的参数值VBF1、VBF2、t1作为多目标优化设计变量,则U 型冲压件的动态压边力多目标优化问题可表述为:

式中,maxΔh 为U 型冲压件的最大减薄率;maxΔz 为U 型冲压件的最大垂直回弹位移;maxΔw 为U 型冲压件的最大增厚率。

2.1.2 计算结果分析

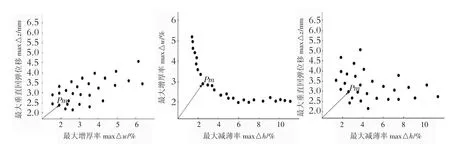

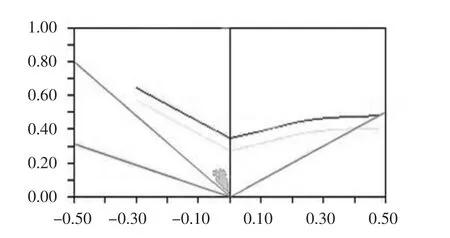

试验选用种群粒子数为100,惯性权重为0.4,个体学习因子为0.5,全局学习因子为0.5,外部档案容量为100,最大迭代次数为100。经迭代计算后,全部非劣解集在空间中的分布如图5 所示。从图5 可见,最大减薄率、最大增厚率、最大垂直回弹位移3 个优化目标函数相互制约,无法同时达到最小。本文利用最小距离选解法,通过计算各个粒子到原点的距离,对3 个目标函数加权平均后,从空间的所有解中选取了最优解(Pm)。

图5 空间解及最优解(Pm)

采用最优解(Pm)对应的工艺参数,进行有限元模拟冲压成形计算,获得的U 型冲压件成形极限图(FLD)如图6 所示。从图6 可知,在U 型冲压件充分成形的情况下,采用动态压边力能有效地控制开裂和起皱缺陷。

图6 采用最优解(Pm)时的成形极限图

2.2 方盒型冲压件动态压边力多目标优化

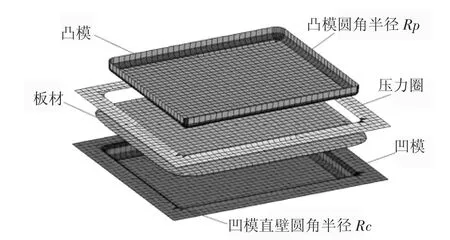

为了进一步验证动态压边力多目标优化方法解决实际问题的能力,本文以某镁合金方盒型冲压件为研究实例,其有限元模型如图7 所示。

从图7 可知,该方盒型冲压件的回弹量较小,其最大垂直回弹位移可作为次要的常量因素考虑。影响该方盒型冲压件成形质量的主要缺陷的开裂和起皱,对应的评价指标参数分别为最大减薄率和最大增厚率。

图7 某方盒型冲压件的有限元模型

方盒型冲压件长400mm,宽250mm,高40mm,冲压板材为1.0mm 厚AZ31B 镁合金薄板,冲压速度为1.2mm/s,凹凸模间隙为1.1mm,板材温度为255℃,摩擦系数为0.12;采用DYNAFORM 有限元模拟软件,对方盒型冲压件进行有限元模拟计算。

2.2.1 建立多目标优化模型

动态压边力施加采用图4 中的阶梯式曲线,将压边力检测点的参数值VBF1、VBF2、t1作为多目标优化设计变量,则方盒型冲压件的动态压边力多目标优化问题可表述为:

式中,maxΔh 为U 型冲压件的最大减薄率;maxΔw 为U 型冲压件的最大增厚率。

2.2.2 计算结果分析

试验选用种群粒子数为100,惯性权重为0.4,个体学习因子为0.5,全局学习因子为0.5,外部档案容量为100,最大迭代次数为100。经迭代计算后,全部非劣解集在空间中的分布如图8 所示。利用最小距离选解法,通过计算各个粒子到原点的距离,从空间的所有解中选取了最大减薄率和最大增厚率最低的粒子,即开裂和起皱缺陷控制最好的最优解(Pm)。

图8 空间解及最优解(Pm)

采用最优解(Pm)对应的工艺参数,进行有限元模拟冲压成形计算。优化前后对比结果见图9 成形极限图(FLD)。

从图9a、b 的对比中可以看出,采用动态压边力多目标优化的方盒型冲压件的成形效果,要显著优于恒定压边力的冲压成形效果,表明了该优化方法在解决覆盖件冲压成形问题时的实用性和优越性。

图9 优化前后成形极限图(FLD)对比结果

3 结论

本文提出基于多目标粒子群算法的覆盖件冲压成形动态压边力优化方法,把开裂、起皱和回弹同时作为压边力优化目标,以动态压边力曲线的特征参数为优化变量,采用基于拥挤距离的多目标粒子群优化算法(MOPSO-CD)和最小距离求解法,对U 型冲压标准模型和某方盒形覆盖件分别进行了动态压边力优化试验。结果表明,该方法能快速得出最优化的动态压边力施加方案,有效解决U 型冲压件和方盒形覆盖件的开裂、起皱和回弹缺陷,具有较强的工程实用性。