聚丙烯流变性能及中空纤维纺丝工艺研究

严 岩,闻秀银

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

填充纤维主要指充填被絮、垫絮、枕芯、服装、玩具中的一种高蓬松、柔性、弹性的纤维材料,主要功能和特性是保暖、蓬松、弹性、质轻和卫生[1-2]。填充纤维主要有涤纶、羽绒棉、丙纶三种,其中涤纶用量最大。目前涤纶填充纤维产品纤度通常为3~20 dtex,具有三维卷曲和蓬松性;3 dtex以下细旦涤纶填充料手感柔软,但很难制备出中空产品,缺乏蓬松和回弹性。

本文利用聚丙烯纺丝原料,研究原料性能及细旦中空聚丙烯制备工艺,制备1.33 dtex细旦中空丙纶填充纤维,兼具蓬松性、柔软性和保暖性,同时还有轻型、卫生、无有害物质滞留利扩散、耐洗涤、不虫蛀霉变等特性[3-4],以代替细旦涤纶填充料用于服用、家纺用填充纤维。

1 试 验

1.1 原料

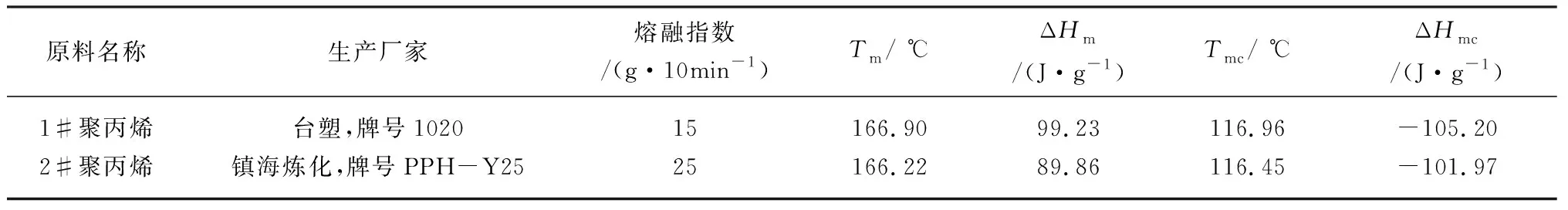

本实验所用原料及物性指标如表1所示。

表1 试验原料

1.2 仪器设备

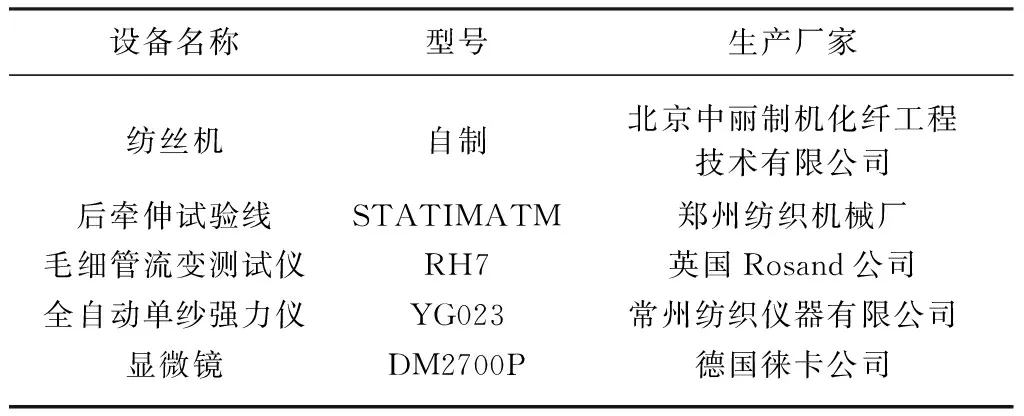

本实验所用仪器设备如表2所示。

表2 试验仪器设备

1.3 实验过程

1.3.1 纺丝

使用熔指15 g/10 min和25 g/10 min的聚丙烯进行中空聚丙烯纤维纺丝研究。进料螺杆和熔体管道温度270 ℃,纺丝箱体温度为270 ℃。纺丝组件为24 f中空喷丝板,喷丝孔长0.8 mm,2C和3C两种;均装砂60~80目100 g,预热290 ℃,纺丝速度为1 100 m/min。

1.3.2 牵伸

牵伸水浴槽(DB槽)温度:65 ℃;二牵蒸汽热箱温度:85 ℃;三牵六辊温度:70~90 ℃;紧张热定型温度:90 ℃;SE松弛链板温度:60 ℃/70 ℃/70 ℃。牵伸倍率3.6倍。

1.4 分析测试

流变性能测试:将聚丙烯进行熔体流变性能测试,毛细管流变仪表观剪切速率为250~10 000 s-1,温度245~275 ℃,毛细管口模直径1 mm,长径比L/D=16,入口角90°。

纤维力学性能测试:根据GB/T 14344—2022《化学纤维 长丝拉伸性能试验方法》测试力学性能,根据GB-T 14337—2008《化学纤维短纤维拉伸性能试验方法》测试短纤维力学性能。

中空度测试:采用剪纸称重法,在厚薄均匀的白纸打印纤维截面照片,用剪刀剪裁纤维截面,称重计为G,再剪裁出中空部分,称重记为G1,中空度即为W=(G1/G)×100%。

2 结果与讨论

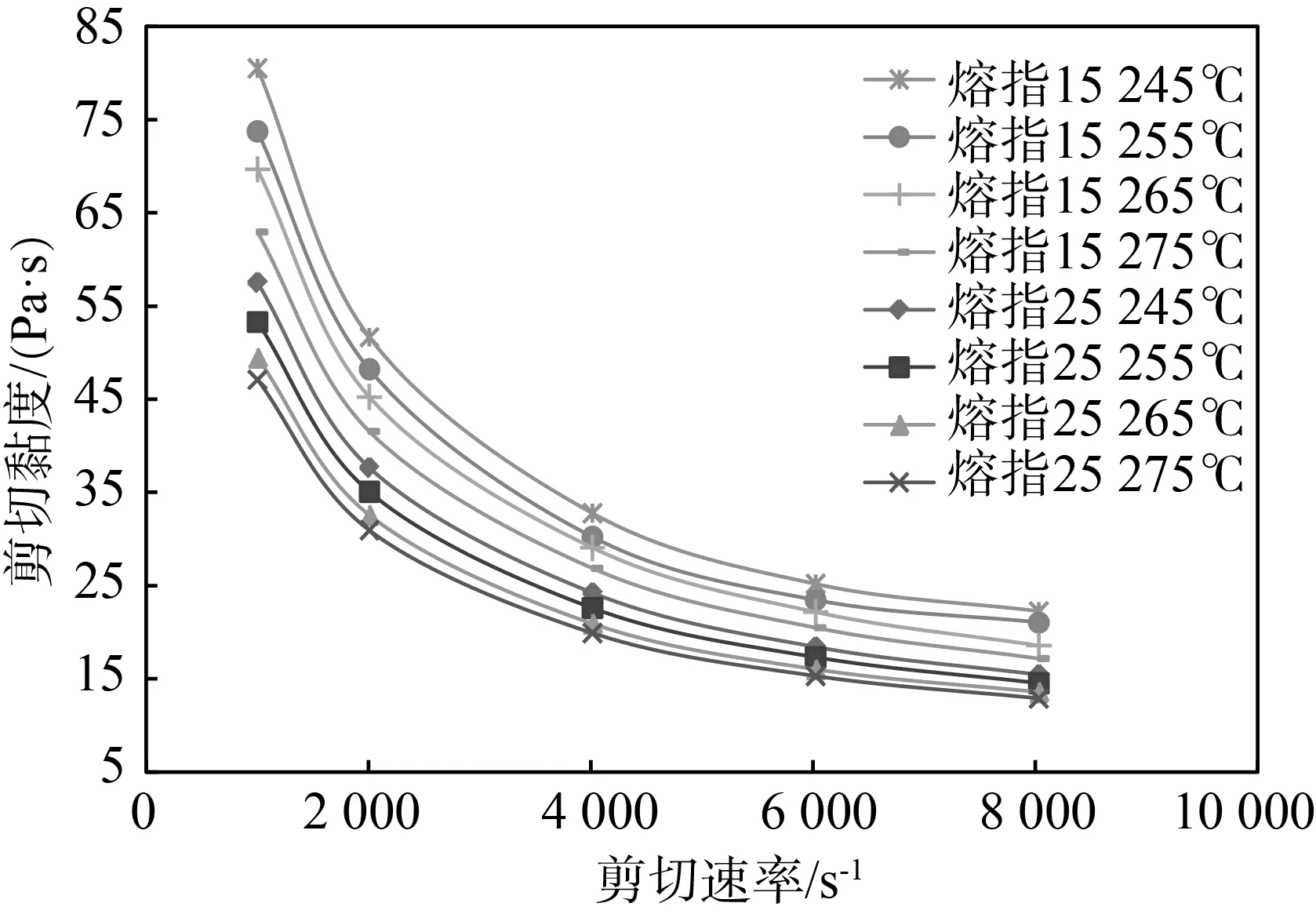

2.1 聚丙烯流变性能

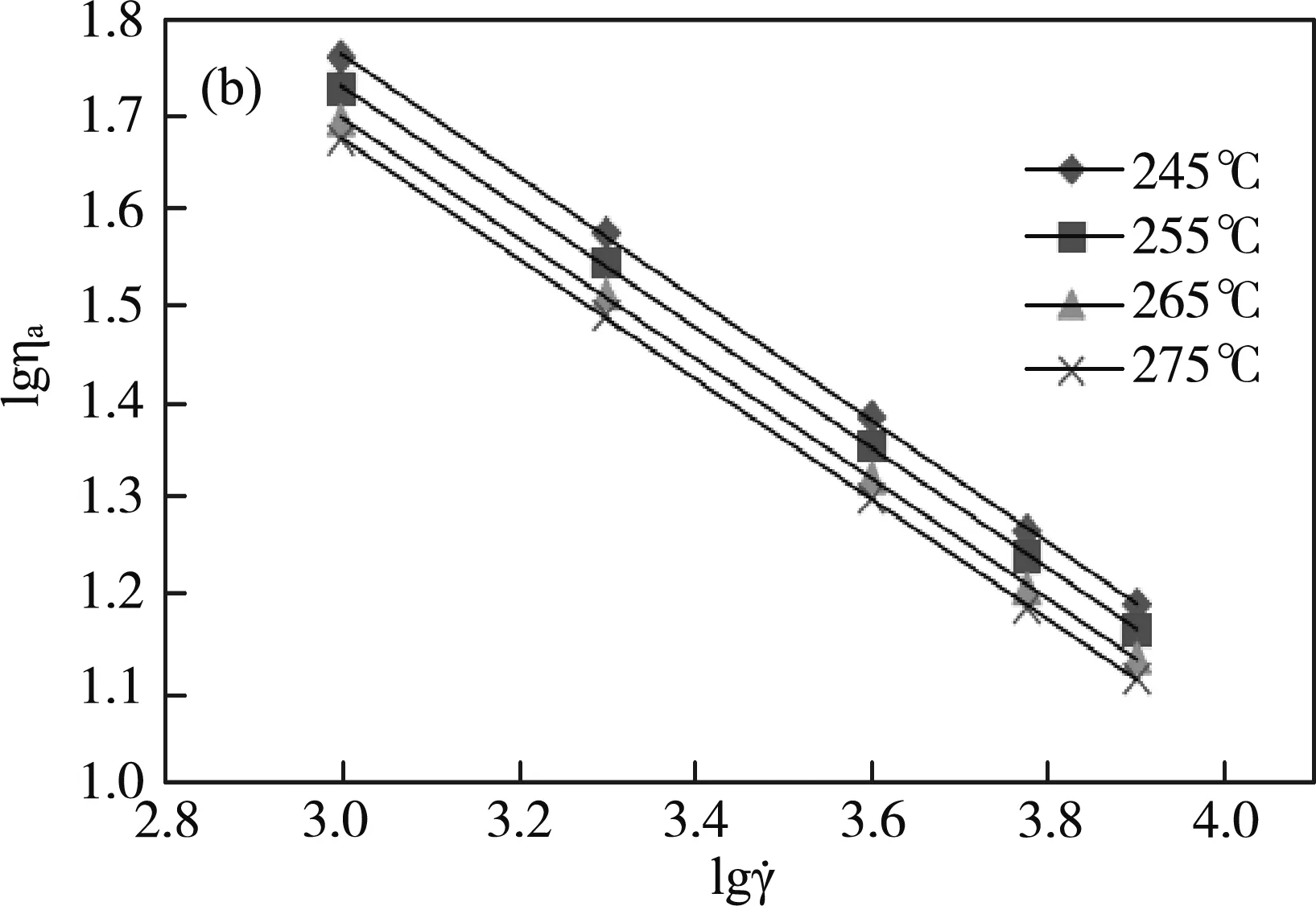

式中K为流体稠度系数,n为非牛顿指数。当n=1时,方程即为牛顿流体黏度方程,K即为流体黏度。因非牛顿流体的n≠1,故仿照牛顿流体的黏度表达,可改写为如下:

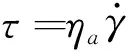

图1 聚丙烯熔体表观黏度随剪切速率的变化关系

2.1.1 熔体非牛顿指数n

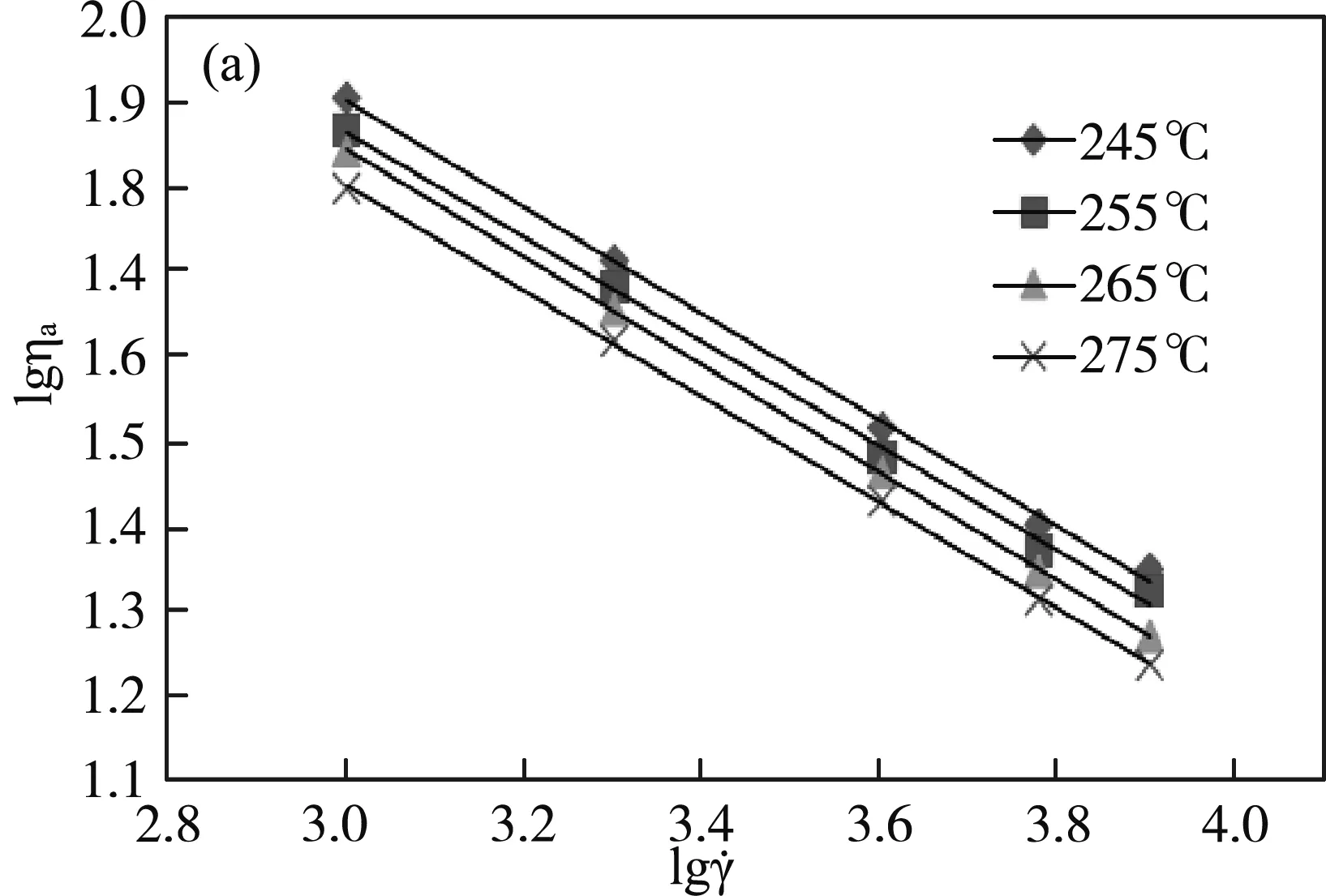

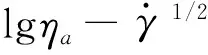

图2 聚丙烯熔体的关系

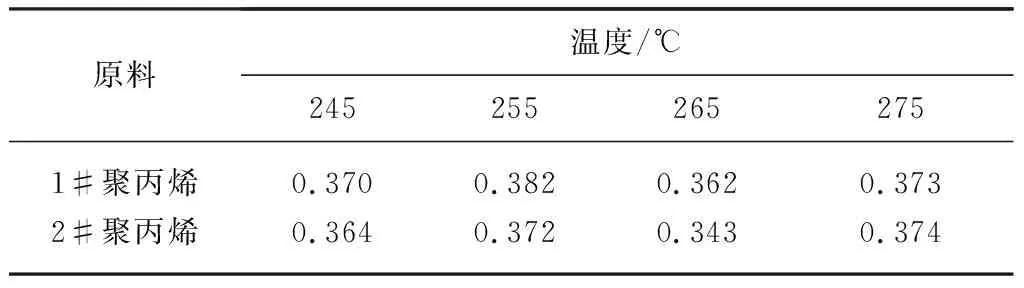

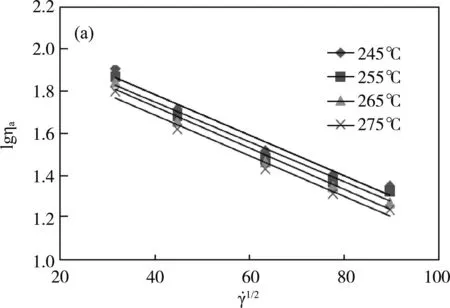

表3 聚丙烯熔体的非牛顿指数n

2.1.2 熔体结构黏度指数Δη

熔体的结构黏度指数Δη是评价可纺性的一个重要指标,其定义式如下:

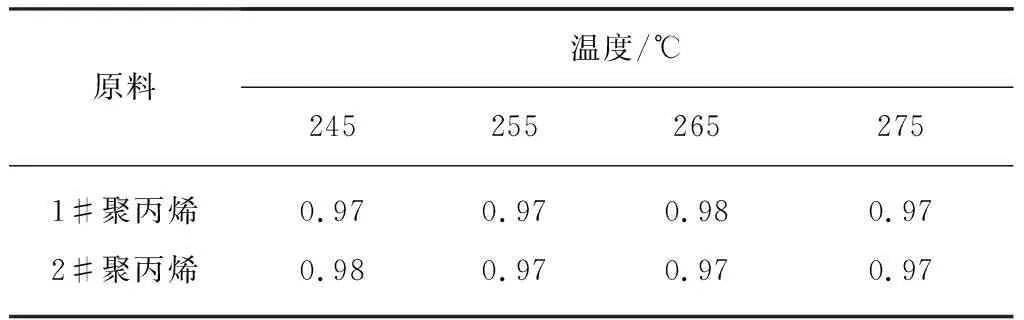

图3 聚丙烯熔体的lgηa-γ1/2关系

表4 聚丙烯熔体的结构黏度指数Δη

2.1.3 熔体黏流活化能ΔEa

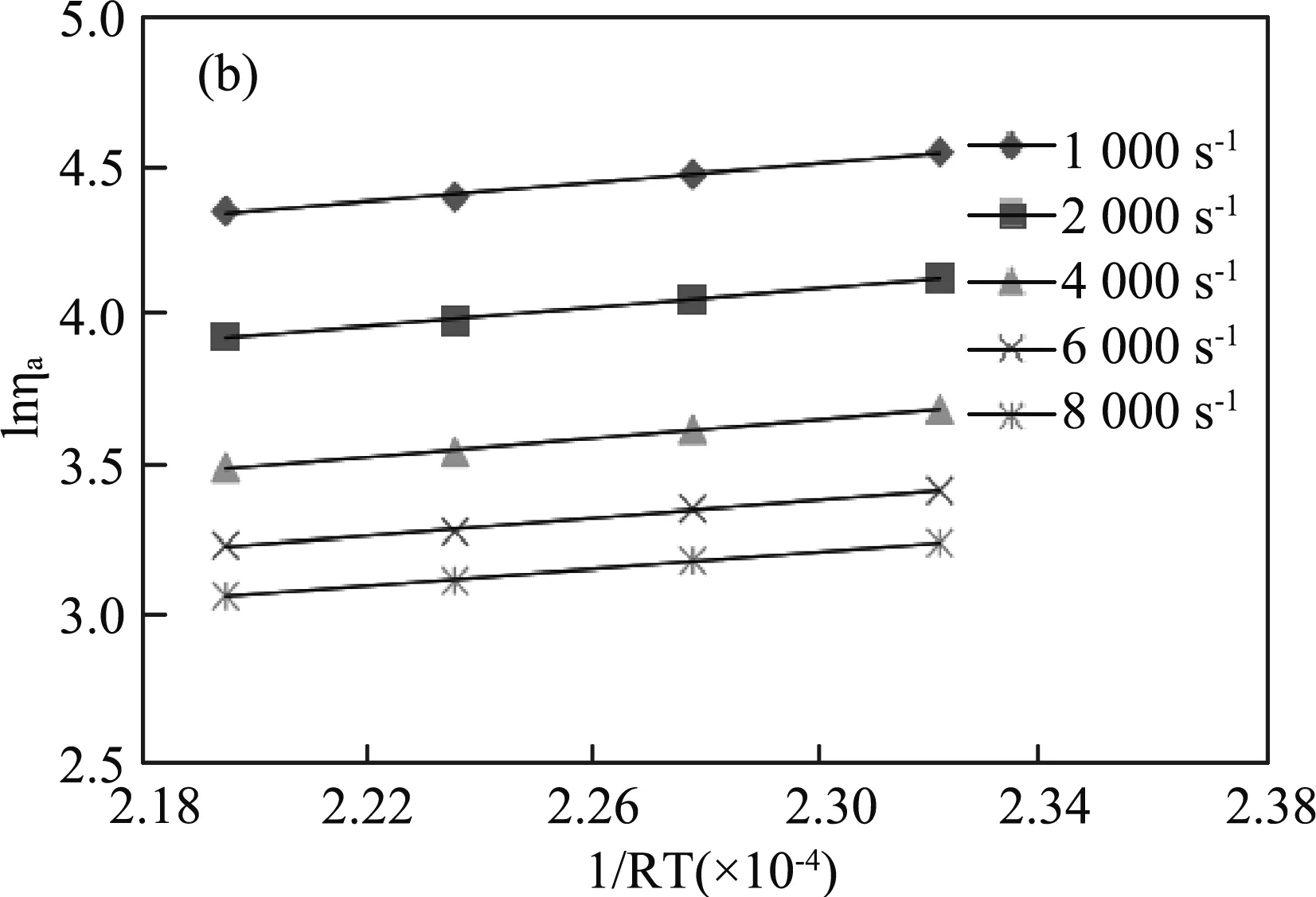

熔体黏流活化能ΔEa是描述熔体黏度-温度依赖性的物理量,对纺丝温度调节具有重要的参考作用。高分子熔体的宏观流动本质上是由其链段的相继蠕动跃迁来实现的,因此其熔体黏度ηa与温度的关系和小分子流体具有相似性,都遵循Arrhenius定律,可表达为如下公式:

η=AeΔEη/RT

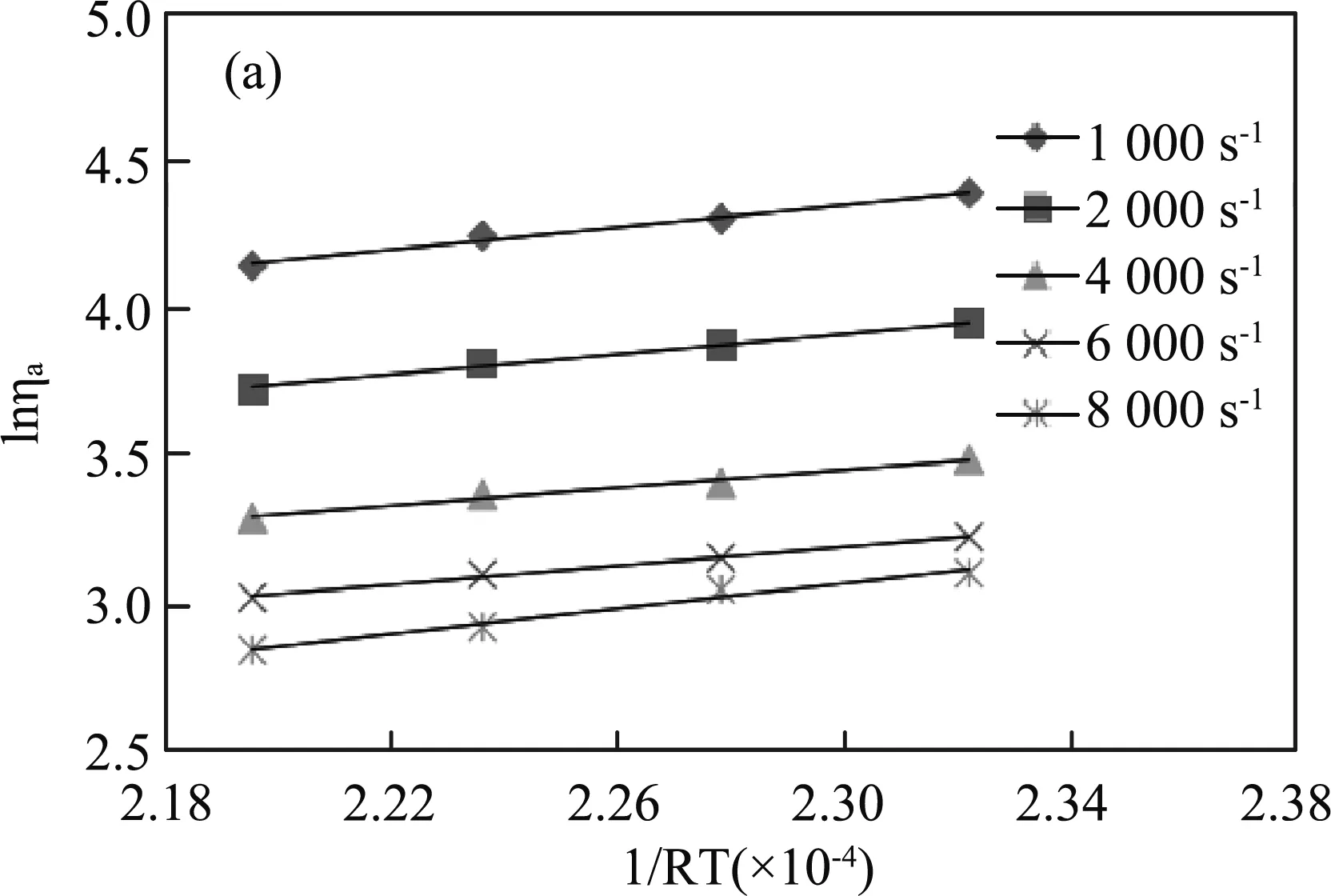

其中A为常数,R为气体常数,8.314 J/(mol·K),T为熔体温度,K。因此以lnηa对1/RT作图,由线性拟合获得的斜率值可计算出Ea。图4为PP熔体在不同剪切速率下的lnηa-1/RT关系,可以看出线性关系良好,经拟合计算获得的Ea值列于表5。

图4 聚丙烯熔体的lnηa-1/RT关系

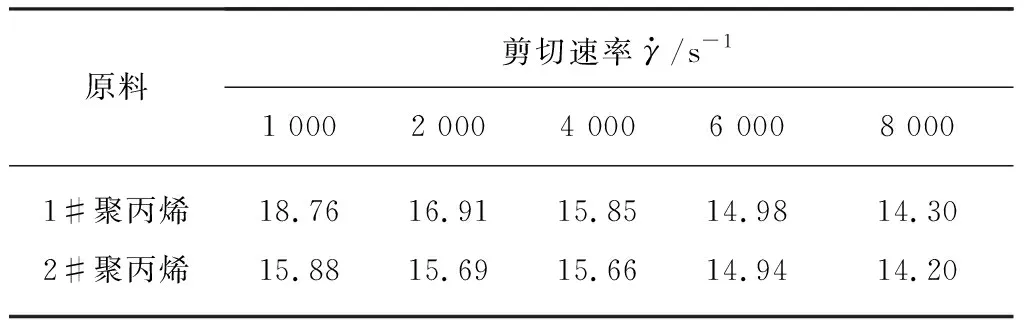

表5 聚丙烯熔体的黏流活化能ΔEa值

从表5可以看出,两种熔体的黏流活化能均随着剪切速率的增大而减小,即在高剪切速率下,熔体黏度受温度的影响较小,这主要是因为熔体在高剪切速率作用下,内部高分子所形成的网状结构的解缠结趋势大于其重组,进而减小了链段迁移的阻力。ΔEa值较小,表观黏度受温度的影响小,高剪切速率下,ΔEa值更小,表观黏度受温度影响更小。

2.2 纺丝成形影响因素研究

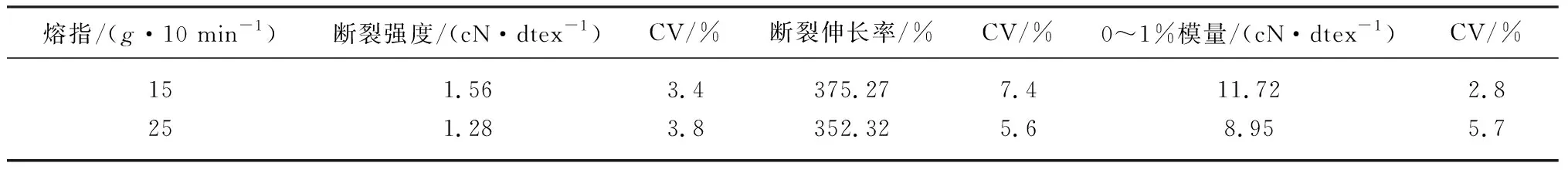

2.2.1 聚丙烯熔指对纺丝成形影响

使用3C孔型中空喷丝板,研究熔指大小对纤维成形的影响。原丝指标如表6所示。

表6 不同熔指原丝指标

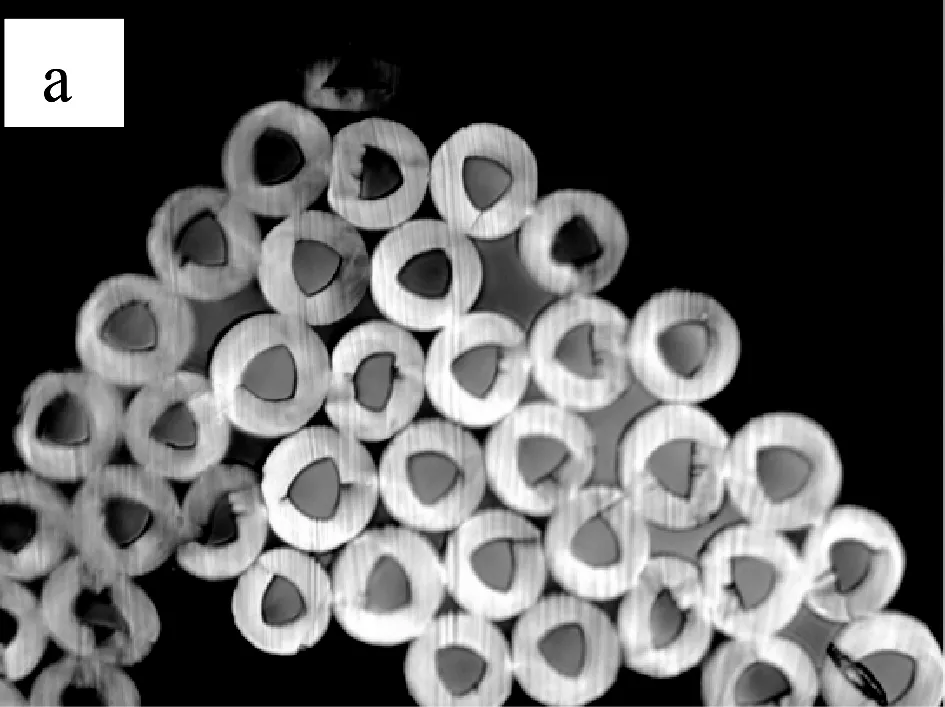

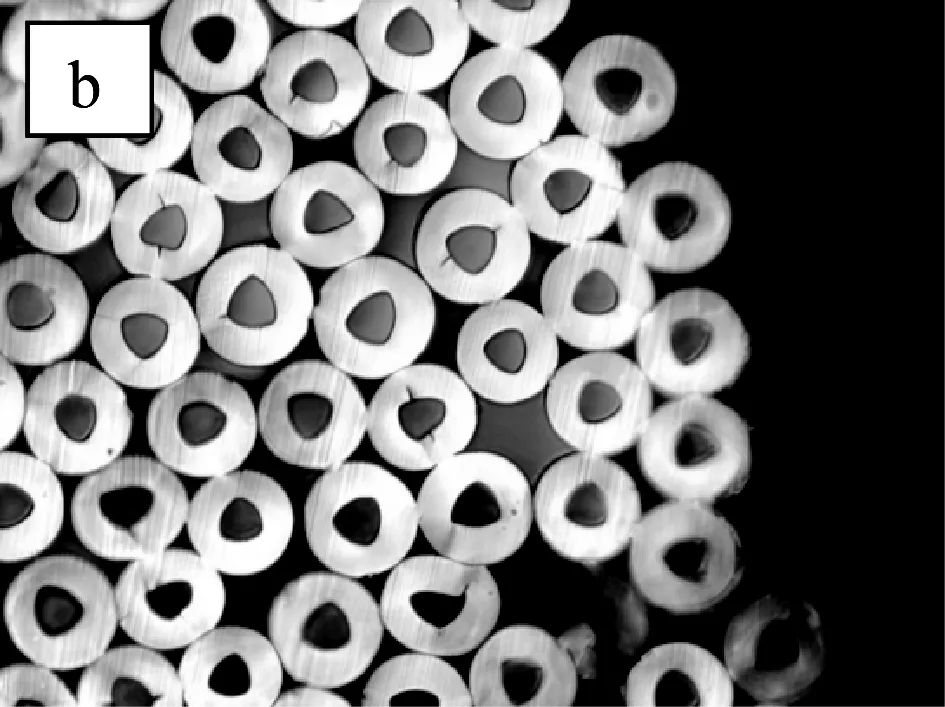

图5 不同熔指原丝截面显微镜照片(放大倍数200倍)

通过剪纸称重法计算出1#聚丙烯纤维中空度17.5%,2#聚丙烯纤维中空度14.8%。熔指小的聚丙烯,熔体黏度大,纤维强度大,中空度高。熔体黏度小,熔体出喷丝孔后膨化现象大大降低,熔体形变阻力下降,表面张力也随之下降,使熔体细流产生表面萎缩,从而使空腔部分变小,所纺纤维中空度降低;熔体黏度大,熔体形变阻力和表面张力大,有利于中空的形成[5]。

2.2.2 风速对纺丝成形的影响

使用熔指15 g/10 min聚丙烯,2C和3C孔型中空喷丝板,研究冷却风速对纤维成形的影响。原丝指标如表7所示。

表7 原丝力学指标

冷却风速对丙纶纤维力学性能影响较大,提高冷却风速,纤维强度和伸长率均变大,牵伸性能变好。快速冷却条件下,原丝易形成不稳定的β型晶体结构,伸长率高,有利于后牵伸处理;冷却速率慢,易形成稳定的α型晶体结构,不利于牵伸[6-7]。

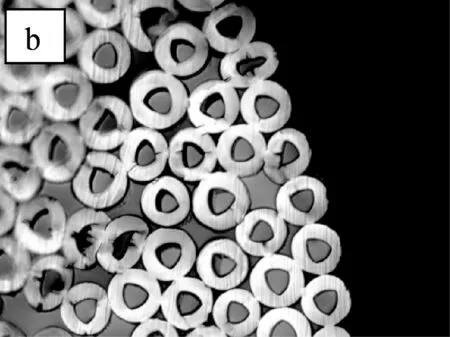

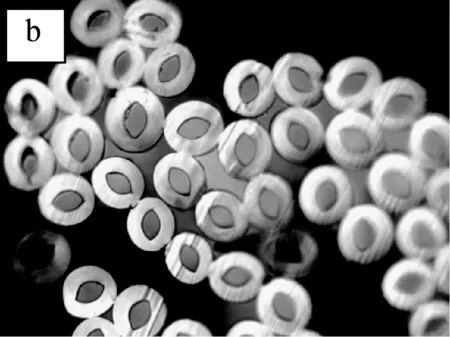

图6 不同风速制备原丝截面显微镜照片(放大倍数200倍)

冷却风速1.5 m/s,纤维中空度17.5%,冷却风速0.5 m/s,纤维中空度15.2%。提高冷却风速,中空度略大。风速对熔体细流与周围空气的换热效果影响较大,风速提高,熔体细流的固化速率加快,使得在纺程上形成的空腔部分来不及萎缩而快速固化,形成中空纤维内空腔,所纺纤维中空度高[8]。

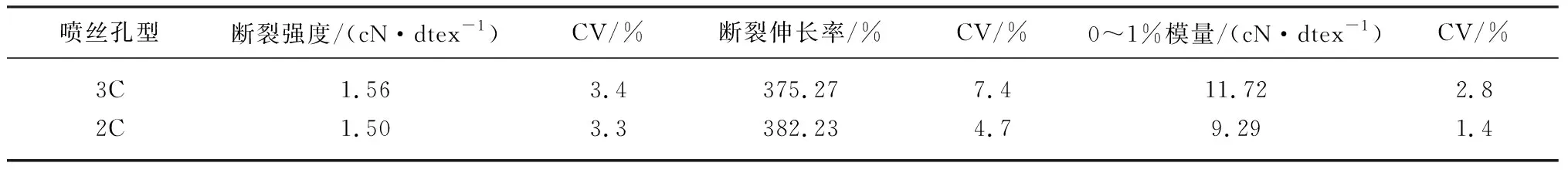

2.2.3 喷丝孔结构对纺丝成形影响

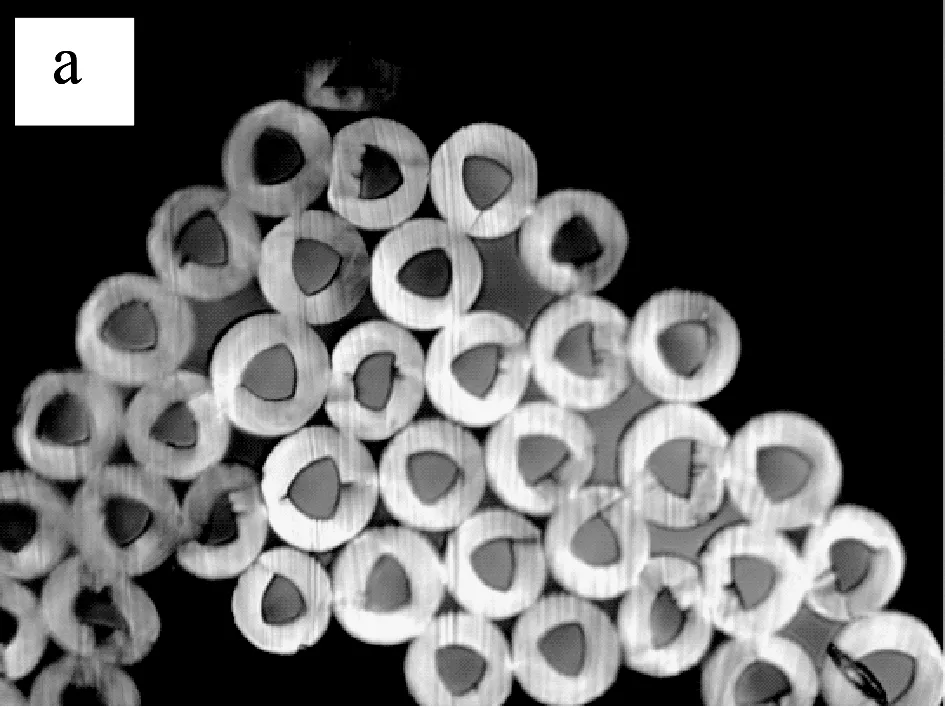

原丝力学指标如表8所示,纤维截面照片如图7所示。

图7 不同喷丝板原丝截面显微镜照片(放大倍数200倍)

表8 不同孔型原丝指标

不同孔型纺制纤维的强度和伸长率变化较小,说明中空喷丝孔结构对力学指标影响较小。3C喷丝板纺制纤维中空度17.5%,2C喷丝板纺制纤维中空度13.4%。3C喷丝板纺制纤维空腔呈三角形状,支撑性好,中空度略大。2C喷丝板纺制纤维呈橄榄球状,熔体出喷丝板后易变形,导致中空度下降,纤维中空结构变差。

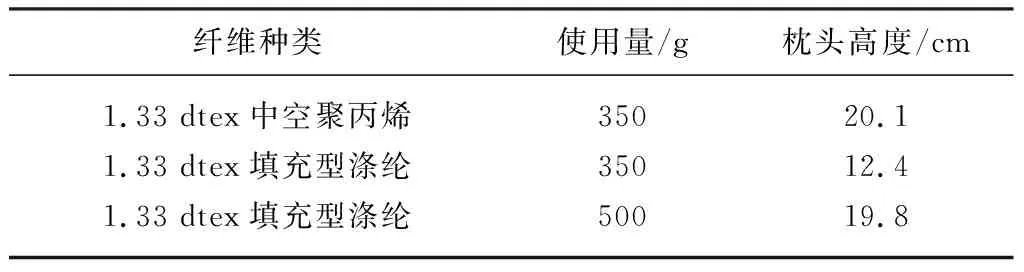

2.3 纤维填充性能评价

使用15 g/10 min聚丙烯原料、1.5 m/s侧吹风、3C喷丝孔纺制1.33 dtex细旦中空聚丙烯短纤维,使用该丙纶短纤维开松充枕,使用350 g中空聚丙烯短纤维与550 g 1.33 dtex填充型涤纶短纤维充枕高度相当,聚丙烯短纤维填充量少,有一定的三维卷曲效果,蓬松性能较好。聚丙烯短纤维具有填充用量小,体积大,重量轻的优点。

表9 聚丙烯纤维与涤纶充枕高度比较

3 结 论

a) 聚丙烯非牛顿特性较高,表观黏度受剪切速率的影响大。非牛顿指数及结构化程度随温度变化不大,可纺性及纺丝稳定程度较好。黏流活化能较小,表观黏度受温度的影响小。

b) 使用较高黏度的聚丙烯,熔体形变阻力和表面张力大,有利于中空结构的形成;提高冷却风速,冷却速率快,原丝易形成不稳定的晶体结构,纤维伸长率高,有利于牵伸,且中空度较大;使用3C孔型喷丝板有利于纤维中空结构形成,提高纤维中空度。

c) 与1.33 dtex涤纶填充短纤维相比,中空聚丙烯纤维蓬松性能较好,填充使用量小。