强脉冲功率电源热管理技术研究

李兆辉,刘 毅,3†,张 钦,3,林福昌,3,李 化,3,戴 玲,3,王 燕,3

(1. 强电磁工程与新技术国家重点实验室; 2. 华中科技大学 电气与电子工程学院; 3. 脉冲功率技术教育部重点实验室: 武汉 430074)

强脉冲功率电源广泛应用于高新技术研究和工业等诸多领域,需具备兆安量级的脉冲大电流重复频率输出能力。强脉冲功率电源工作于电-磁-热-力多物理场耦合的复杂环境,重复频率输出脉冲电流时引发的器件热失效已成为电源的主要故障,同时热效应引发的器件温升会导致电源的重复输出精度下降[1-4]。因此,需研发脉冲电源热管理技术,保证强脉冲功率电源重复频率输出的可靠性与精度。

脉冲功率电源主要由脉冲电容器、晶闸管、二极管、脉冲电感及输出电缆等部分组成[5-7]。常规的脉冲功率电源只按照单次输出脉冲大电流进行设计,单次输出过程中高功率器件的瞬时温升达到数十摄氏度。应用到重复频率输出时,需靠电源高功率器件自身作为热沉吸收瞬时产生的热量,短时间内热量存在累积,易引发器件热失效。同时,器件温升导致阻抗发生较大变化,引起电源的输出稳定性下降。通过增加高功率器件的体积可降低器件重复频率工作时的温升,但是会导致电源体积急剧增加。同时,由于绝缘材料自身导热性能较差,器件内部的热累积难以快速扩散,局部温升较高,器件仍存在较大的失效风险。

强脉冲功率电源热管理技术属于近年高新技术研究发展的新需求,可借鉴的研究基础较少,可参考电力电子装置中的热管理技术[8-9]。常用的热管理技术主要有散热器、风扇、采用相变材料及流体散热技术等。由于脉冲功率电源工作在高电压、大电流工况,发热主要集中内部大电流通过路径。以小型化工艺设计的脉冲电感为例,线圈一般采用环氧树脂类绝缘材料浇筑封装,环氧材料的导热系数很低,内部热量难以向外发散[10-12]。此时,采用散热器、风扇或采用相变材料的散热方式受到限制,难以达到较好的效果。而采用流体散热技术可以快速地将局部发热带走,实现稳定局部与整体温升的目的。

流体散热技术应用于强脉冲功率电源时,需精确分析高功率脉冲器件爆发式发热情况,根据应用场景设计合适的热管理系统,保证电源体积的小型化。本文研究了强脉冲电流重复频率输出时功率器件的热功率精确计算方法,结合流体仿真提出了热管理系统的关键技术参数设计方法。以某爆发式重复频率输出脉冲功率电源的应用需求为例,设计了一套电源热管理系统,并测试了其性能,通过了现场重复频率高精度输出测试。

1 脉冲功率电源

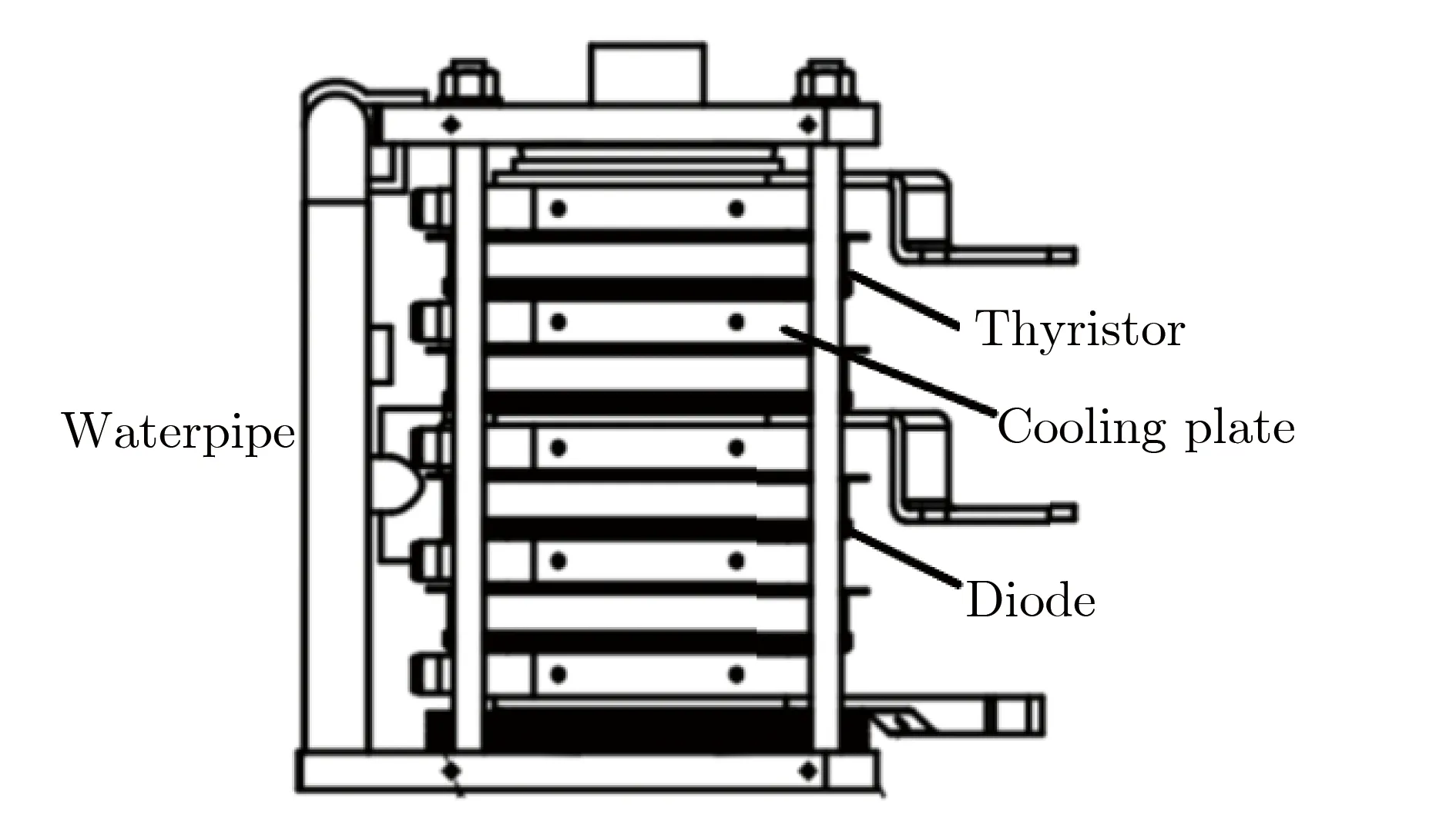

图1为脉冲功率电源模块电气原理图及输出电流波形。单个脉冲功率电源模块电路原理为RLC放电,主要包括脉冲电容器C、脉冲电感L、晶闸管K、二极管D及输出同轴电缆等。

(a) Electrical schematic diagram

(b) Output pulsed current

以某爆发式重复频率输出脉冲功率电源为例,其单个脉冲功率电源模块关键参数如表1所列。

表1 脉冲功率电源关键参数Tab.1 Key parameters of pulse power source

该脉冲功率电源需具备间隔6 s,连续工作10次的能力。该脉冲功率电源共包含90个脉冲电源模块,布置成5层,每层两排,每排9个电源模块。每个电源模块每次工作产生的热量为55 kJ,整个系统连续工作产生的热量为49 500 kJ。RLC电路方程可表示为

(1)

其中:L为放电回路的电感;C为放电回路的电容;R为放电回路的等效电阻;I为放电电流;t为时间。

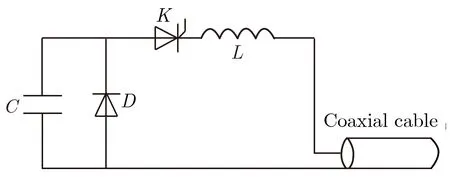

假设负载恒定不变,L,C不随温度改变,只有脉冲电感的等效串联电阻随温度升高而升高,材料为铜,温度系数α为3.93×10-3。电流幅值下降率η=ΔI/I随温升的变化关系如图2所示。

图2 电流幅值下降率与温升关系Fig.2 Decrease rate of current amplitude vs. temperature rise

由图2可见,峰值电流的下降率与温升近似为线性关系,在温升为12.6~12.7 ℃,峰值电流下降率达到了2×10-3。重频工作时器件产生热累积,造成电源内阻增大,影响输出电流重复的精度,同时温升过高会引起晶闸管与二极管寿命急剧下降。因此,需研发脉冲电源热管理技术,保证强脉冲功率电源重复频率输出的可靠性与精度。

根据电源重复频率输出脉冲电流的精度要求及保证功率器件的寿命,得到脉冲功率电源功率器件温升的允许值。

2 高功率脉冲器件的流体散热结构设计

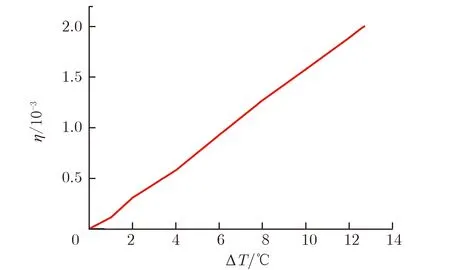

在脉冲功率电源输出电流时,器件发热点的热功率难以扩散,需流体流经发热点,带走热量。电感的基本结构有螺线管、环形螺线圈及平面螺旋线等形式。与环形螺线圈和平面螺旋线等形式的电感相比,螺线管形式的电感具有通流能力高、对外泄漏磁场小、体积小和重量轻等特点,是104~105A量级脉冲大电流电感最合适的结构形式。脉冲电感线圈采用空心管状导体绕制,空心部分通入流体,吸收放电时脉冲电感产生的热量,结构如图3所示。晶闸管与二极管阀片不能直接通入冷却液,采用压接冷却板的方法[13-14],图4为晶闸管与二极管流体散热结构设计和冷却板结构。冷却板通过良好导热的金属与硅片进行热传导,在冷却板中通入冷却液,实现对晶闸管与二极管的降温。

图3 电感流体散热结构Fig.3 Fluid heat dissipation structure of inductor

(a) Fluid heat dissipation structures of thyristor and diode

(b) Fluid cooling plate structure图4 晶闸管与二极管流体散热结构设计和冷却板结构Fig.4 Fluid heat dissipation structures of thyristor and diode and fluid cooling plate structure

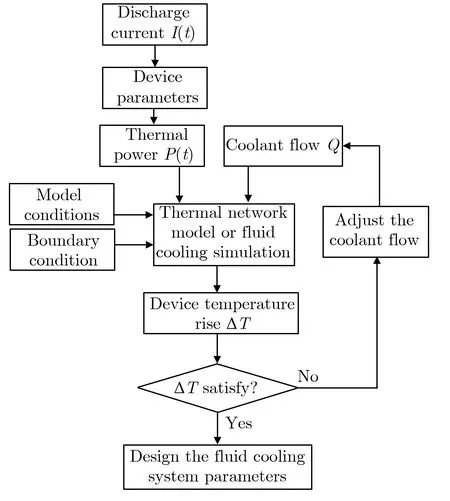

脉冲电感、晶闸管及二极管产生的热损耗由冷却液吸收,冷却液的流量决定大功率器件的温升。计算脉冲功率器件的温升,设计冷却液流量,将温升控制在允许范围内。流体散热系统主要考虑流体回路的体积和压力,设计泵及储液箱等参数,设计流程如图5所示。

图5 流体散热系统参数设计Fig.5 Parameter design of fluid heat dissipation system

3 高功率器件温升计算

以脉冲电感为例,使用热网络模型计算其温升,并使用有限元仿真计算进行验证。

3.1 热功率

在脉冲电源输出电流的瞬间,可假设脉冲电感瞬时发热均由铜吸收,此时铜导体的热功率P(t)可表示为

P(t)=I2(t)R

(2)

脉冲电感放电过程的发热量Q可表示为

(3)

3.2 流体运动状态

流体的运动状态使用雷诺数Re判断,对流换热系数,即温度系数α可表示为

(4)

(5)

其中:ρ为流体密度;v为水的流速;d为水道的直径;η为水的黏性系数;Nu为努尔赛数(与Re成正比);λ为流体导热系数。根据牛顿冷却公式,水管对流表面的单位面积换热量可表示为

(6)

其中:q为单位面积换热量; ΔT为壁温与流体平均温度的温差。

流体本身存在着黏滞性,须施加压力才能克服水道对流体产生的阻力。将冷却系统的压力损失分成克服沿水道阻力的压力损失和水道形式发生变化而产生的局部压力损失2类。冷却系统的压力损失可表示为

(7)

其中: Δp为总压力损失; Δp1为沿水道压力损失; Δp2为局部压力损失;μ为摩擦系数;l为水道长度;ζ为局部损耗系数。

当冷却液流速增加时,对流换热系数增大,吸热功率增大,但压力损失也随之增大,需选取合适的泵提供冷却液压力。

3.3 基于热网络模型的温升计算

脉冲电流流过脉冲电感的电阻损耗是脉冲电感温升的主要热源,产生的热通过传导、对流等形式向外散发,忽略辐射散热过程,具体来说从线圈的内部到线圈表面和绝缘封装的热量是靠热传导的形式散出的,从线圈表面到冷却介质空气的散热主要是通过对流和传导复合换热形式。

温度场的导热遵循传热方程表示为

(8)

(9)

其中:ρ1,C1,λ1,T1,μ分别为冷却液密度、比热容、导热系数、温度和流速;ρ2,C2,λ2,T2,Q2分别为各固体部分的密度、比热容、导热系数、温度和热流量。

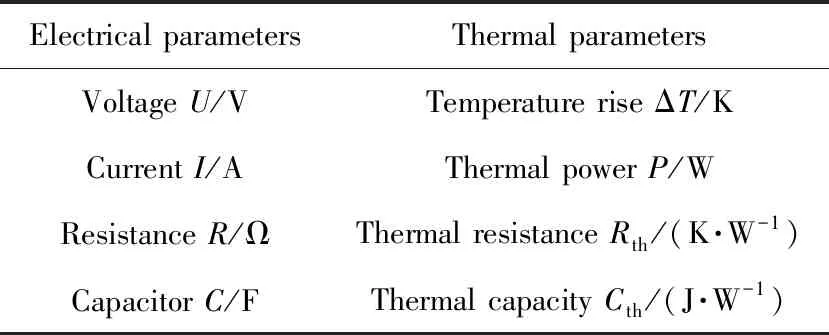

实际应用中,考虑到解析法中热路与电路的类比关系,可采用热网络模型法[15-19]将热路模型转化为电路模型,来求解脉冲电感温度变化,计算量少,实用性强。电参数与热参数对偶如表2所列。

表2 电参数与热参数对偶表Tab.2 Dual table of electrical parameters and thermal parameters

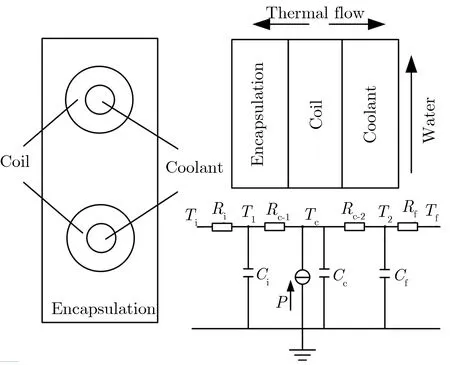

根据上述分析,搭建脉冲电感的热阻抗网络模型,如图6所示,计算在脉冲功率电源放电过程中脉冲电感温升变化。

图6 脉冲电感的热网络模型Fig.6 Thermal network model of impulse inductors

图6中:Rc-1为线圈到绝缘封装界面的热阻;Rc-2为线圈到冷却液壁面的热阻;Ri为绝缘封装的热阻;Rf为冷却液的热阻;Ci,Cc,Cf分别为绝缘封装、线圈和冷却液的热容;Tf为冷却液平均温度;Ti为绝缘封装表面温度;Tc为脉冲电感线圈的温升。脉冲放电过程中,电流急剧增加,需考虑各结构热容的影响,可根据热网络模型列出节点状态方程,表示为

(10)

整理成矩阵形式,为

(11)

其中:

(12)

(13)

(14)

(15)

(16)

设初值为T(t0)=T0,解为

(17)

结合冷却液平均温度Tf与绝缘封装表面温度Ti,可求解出脉冲电感线圈的温升变化。

3.4 基于流体传热的有限元计算

冷却液的雷诺数Re较大,流动选择湍流模型,采用标准k-ε方程。

传热边界条件:对于脉冲电感的温升计算,忽略导热性能较差封装绝缘材料的导热过程,且忽略辐射散热的影响。对于晶闸管与二极管,忽略铜基座和周围空气的热交换,且忽略辐射散热的影响。忽略导热性能较差的陶瓷衬套的导热过程,忽略从硅片、钼片和铜基座的圆柱侧面通过晶闸管与二极管内部惰性气体所散失的热量。

入口边界条件:选择流速入口,假设入口处水的流速均匀分布,即入口平面各点的速度大小和方向相同。

热源边界条件:电感为体积热源,晶闸管与二极管硅层为体积热源,仅在脉冲功率电源放电期间发热,在放电完成到下一次放电开始期间热功率为0。

初始温度条件:脉冲功率电源功率器件及通入的冷却液的初始温度均为25 ℃。

根据有限元仿真,验证热网络模型计算结果,调整冷却液流量,使脉冲电感、晶闸管和二极管的温升控制在允许范围内,以满足脉冲功率电源的重复频率输出需求。

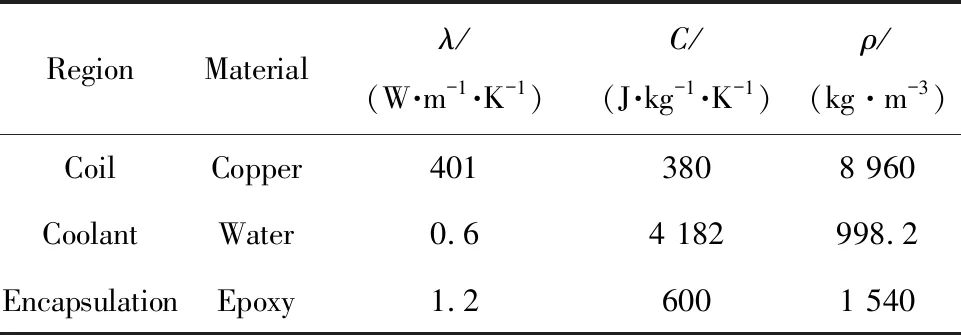

3.5 温升计算

以脉冲电感为例,使用热网络模型计算温升,并使用有限元计算进行验证,脉冲电感中间空心部分通入冷却液,冷却液为纯水,初始温度为25 ℃,通入冷却液流速为4 L·min-1。脉冲电感采用空心螺线管式结构,内径为6 mm,外径为14 mm,匝数为18,螺旋半径为125 mm,螺距为22.5 mm。外部采用环氧树脂绝缘材料浇筑封装,内部通入冷却液,各部分材料的物理性参数如表3所列。

表3 脉冲电感各部分材料的热物性参数Tab.3 Thermophysical parameters of materials for various parts of pulse inductor

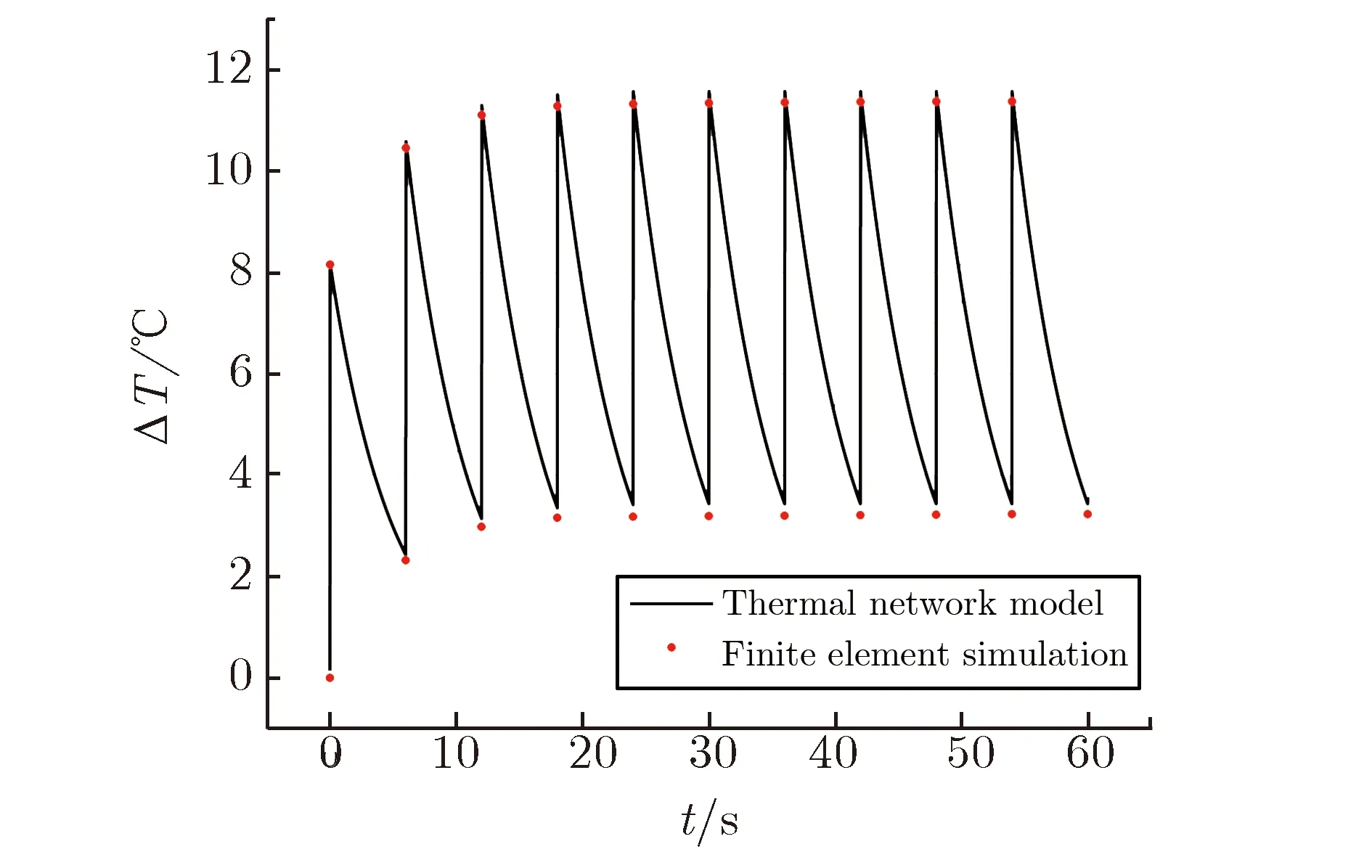

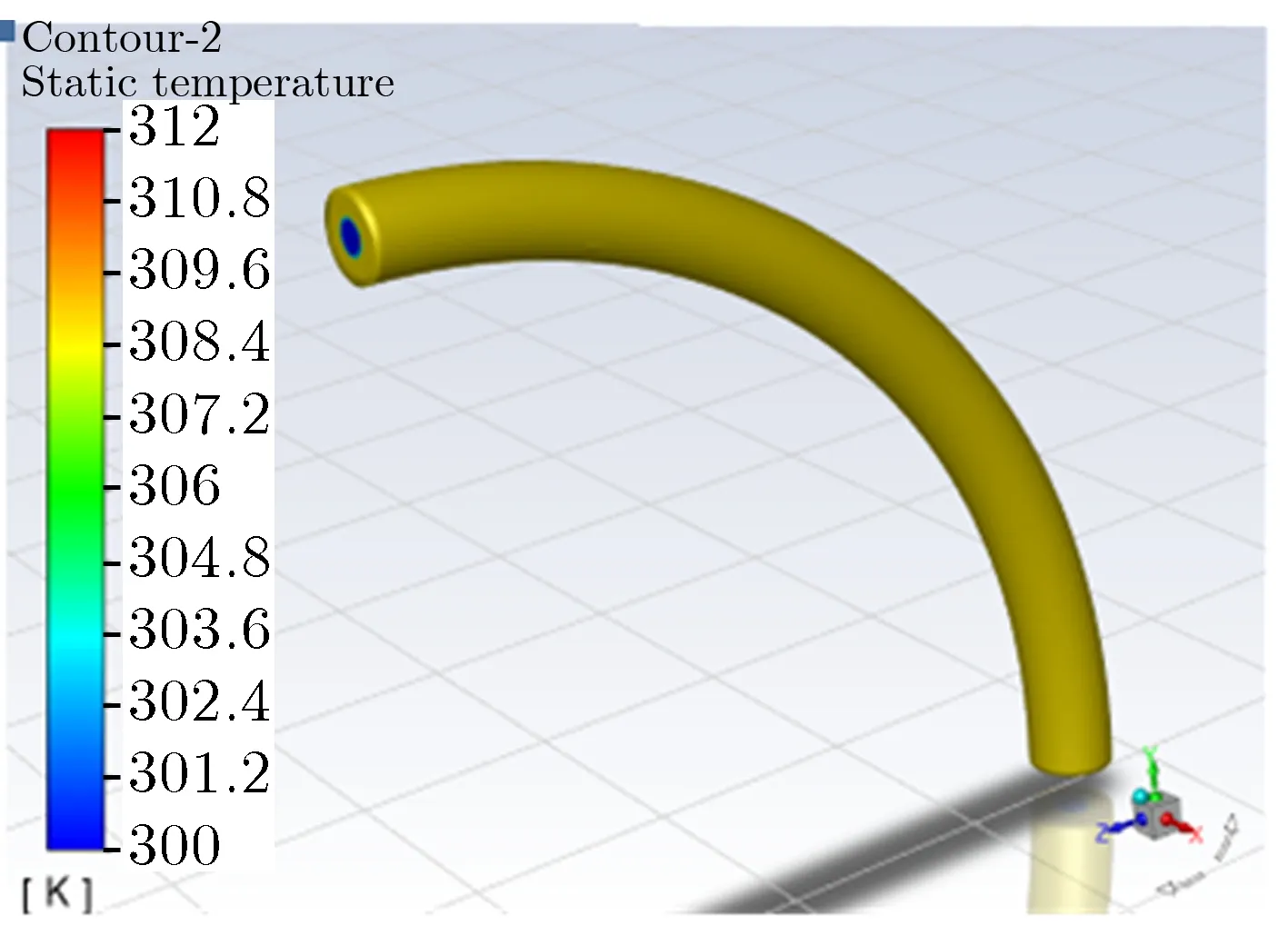

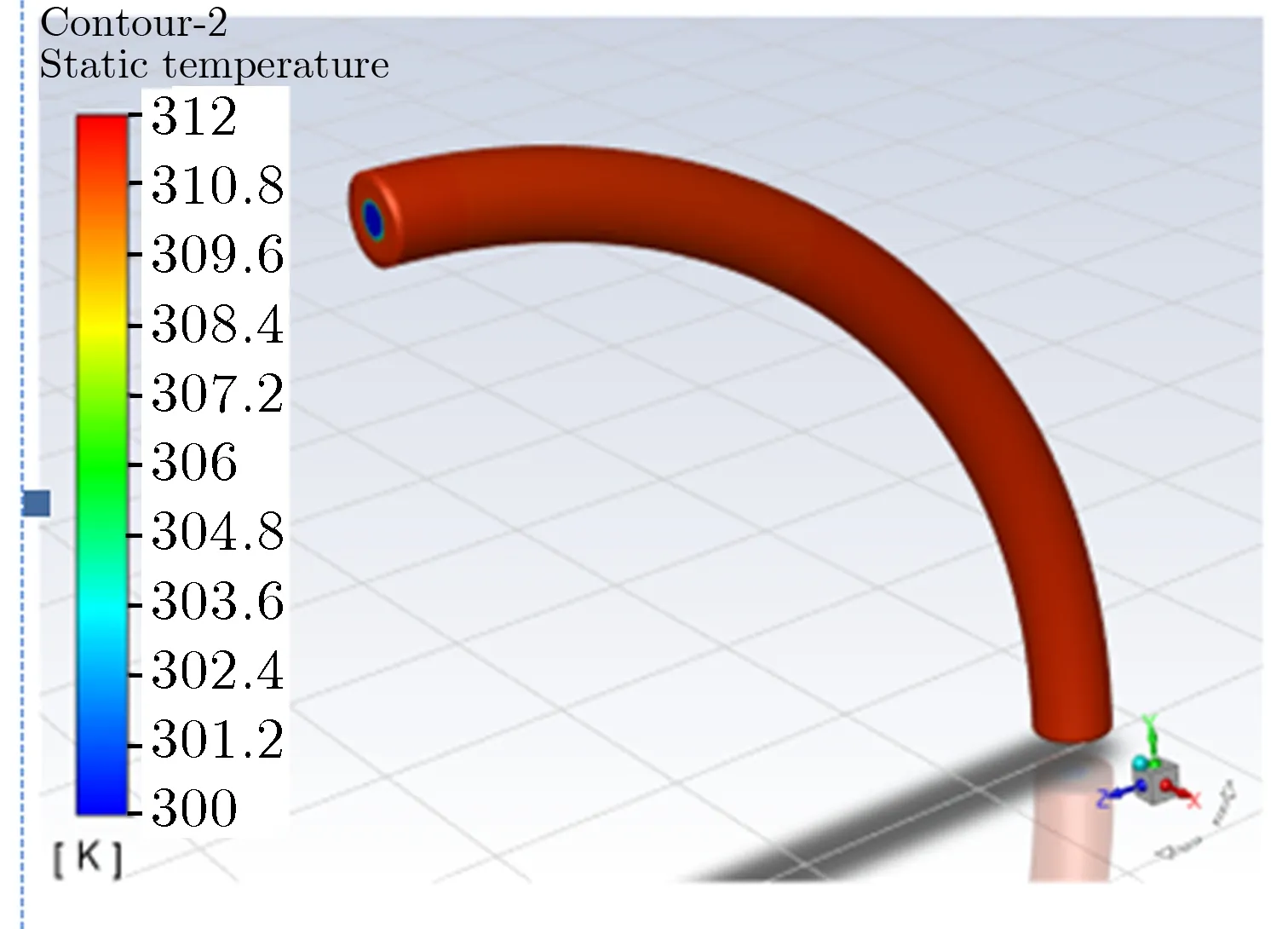

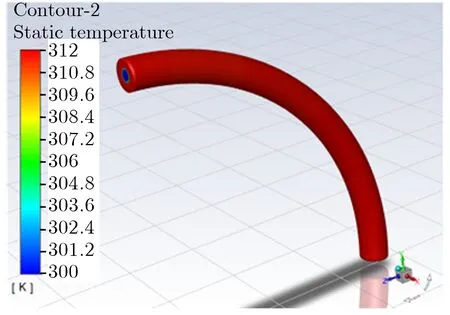

当冷却液流速为4 L·min-1时,搭建热网络模型,计算线圈温升,与有限元仿真计算对比如图7所示。截取其中一段线圈,温度分布如图8所示。

图7 热网络模型与有限元仿真计算对比Fig.7 Thermal network model and finite element simulation calculation

(a) End of the first discharge

(b) Before the second discharge

(c) End of the second discharge

(d) Before the third discharge

(e) End of the third discharge

(f) Before the fourth discharge图8 脉冲电感线圈温度分布Fig.8 Temperature distribution of pulse inductor coil

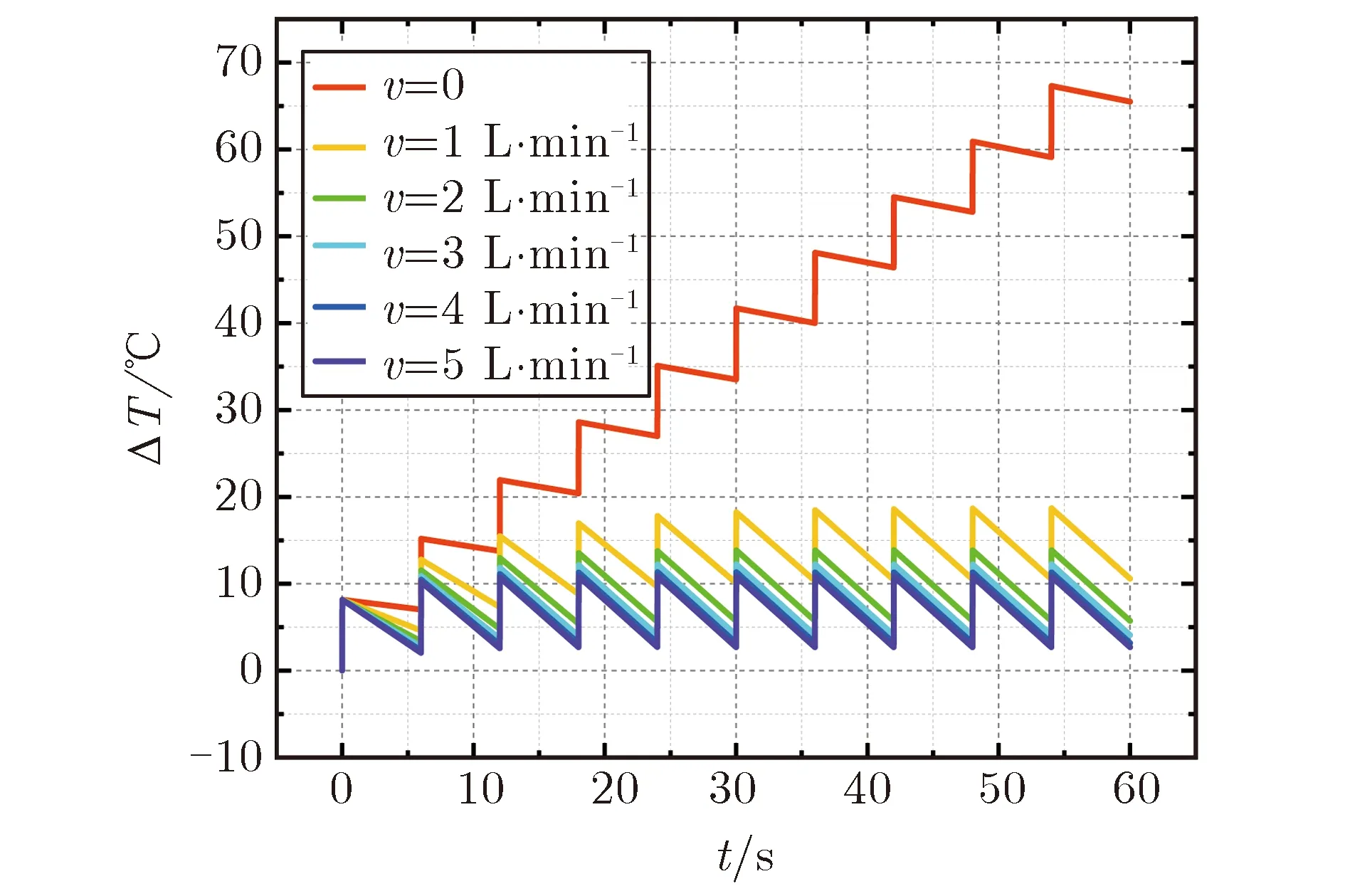

不同流速下,脉冲电感线圈温升随时间的变化关系如图9所示,主要关注每次放电结束与下次放电前的温度。10次放电后,脉冲电感线圈最大温升随流速的变化关系如图10所示。

图9 不同流速下脉冲电感线圈的温升随时间的变化关系Fig.9 Temperature rise of pulse inductance coil vs. time under different coolant flow rates

图10 脉冲电感线圈最大温升随流速的变化关系Fig.10 Maximum temperature rise of pulse inductance coil vs. flow rate

由图9和图10可见,脉冲电感在不加冷却液时,第一次放电最高温升为8.9 ℃,6 s后温升为7.0 ℃,意味着每次放电有约7 ℃的温度累积,10次重频放电后最高温升达65.5 ℃,会严重影响脉冲功率电源输出精度。当流速为4 L·min-1时,3次放电后温度保持周期性稳定,之后每次脉冲放电最高温升为11.7 ℃,在下一个工作点到来之前可恢复到3.2 ℃,满足电源模块输入的均衡性要求。在实际配置方案中,电感冷却液流速为5 L·min-1时,可满足设备运行要求。

对于晶闸管,脉冲功率电源重复频率运行时,环境温度为25 ℃,不加冷却液时,第一次放电最高温升达到90 ℃,6秒之后温升约为4.1 ℃,意味着不加散热器,每次放电晶闸管都将有约4 ℃的温升累积,10次重频放电后最高温升达到130 ℃,严重影响晶闸管寿命。当冷却液流速为5 L·min-1时,2次放电后温升保持周期性稳定,每次放电最高温升为96 ℃,在下一个工作点到来之前可恢复到7.0 ℃,散热满足需求。在晶闸管能满足通流要求的情况下,采用同尺寸的二极管也能满足同等工况的要求。

4 基于流体散热的脉冲功率电源热管理系统

4.1 系统组成

流体散热系统利用流体流动吸热带走热量。流体散热系统主要由泵、储液箱、离子交换器、气液分离器、冷液机、调节阀、控制装置及测量装置等组成,系统组成如图11所示。常用的冷却液有去离子水和乙二醇溶液等。离子交换器用于降低内冷却液的电导率,使之符合要求。气液分离器用于除去冷却管路中出现的气泡。测量与控制装置用于监测每层电源模块冷却液的进口温度、进口压力、进口电导率、出口温度和出口压力,并设置内外冷却液各部分温度的相关参数,实现对电源模块温度的监控与保护,并在系统发生故障时控制装置发出声光报警信号。

流体散热装置设置储液箱和冷液机,储液箱中的冷却液吸收脉冲功率电源工作时产生的热量,储液箱中放置足够多的冷却液,确保在一次爆发式输出工况内吸收脉冲电源的全部发热,维持装置内冷却液的温升,进而保证脉冲电源输出电气参数的稳定性。脉冲电源工作一定周期后,冷却液温度升高,开启冷液机,可将储液箱中冷却液的温度降低,为下一次工作做准备,保证脉冲功率电源可持续工作。

图11 流体散热系统结构Fig.11 Structure of fluid cooling system

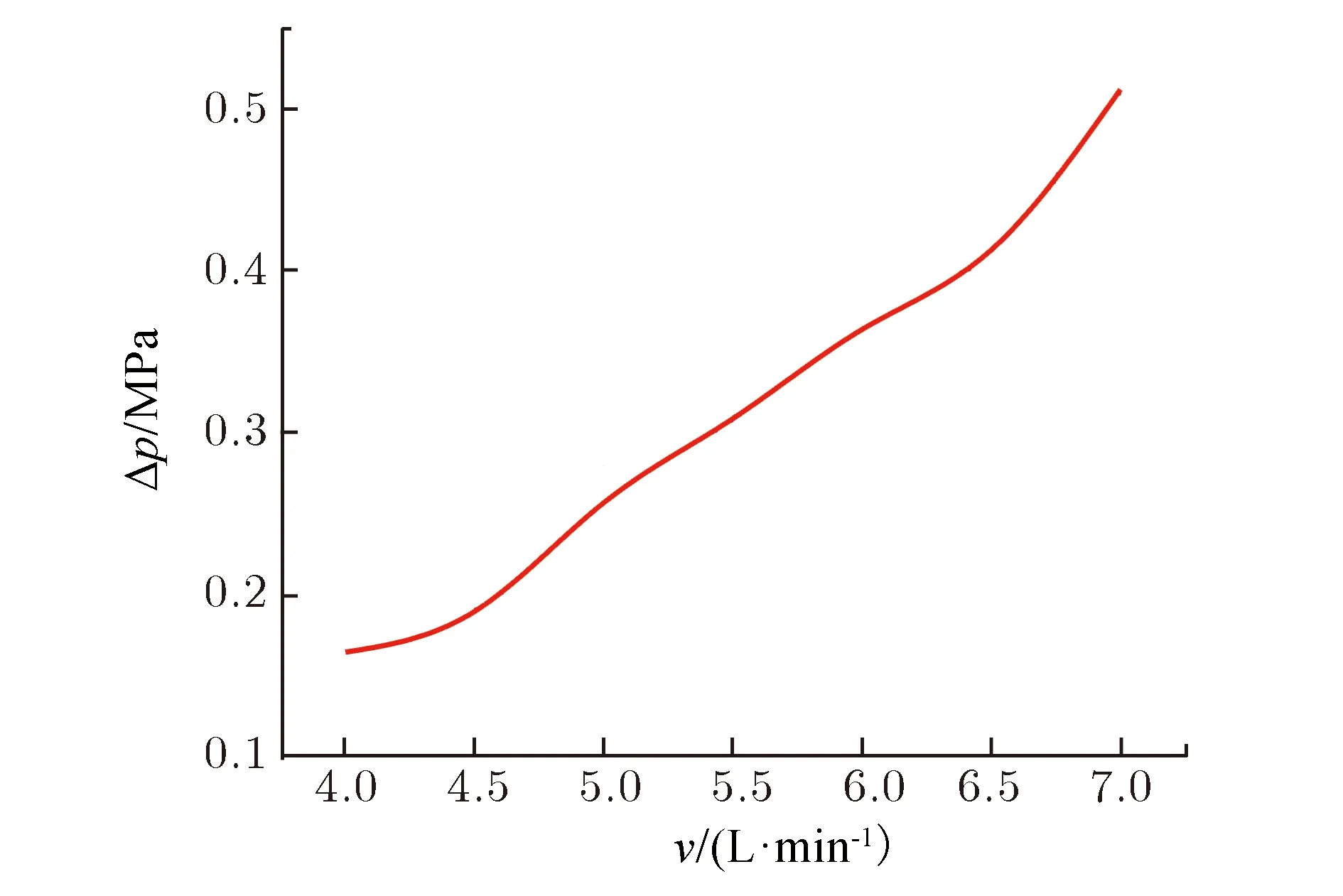

4.2 参数选择

泵为整个流体散热系统提供液压,压力损失主要存在于脉冲电感,晶闸管和二极管的冷却板中,在管道等处也有一定压力损失。以脉冲电感为例,单个脉冲电感的压力损失随冷却液流速的变化关系如图12所示。根据冷却液的流量,结合不同流量下管道的压力损失,选取合适的泵的参数,满足整个流体散热系统流体压力需求。

图12 脉冲电感压力损失随冷却液流速的变化关系Fig.12 Pulse inductance pressure loss vs. coolant flow rate

按照重复频率输出10次脉冲电源的热累积及允许温升计算储液箱的体积。脉冲功率电源工作产生的热损耗由储液箱中的冷却液吸收,脉冲功率电源工作一个周期内,液冷系统吸收的热量Q可表示为

Q=cmΔT

(18)

其中:c为冷却液的比热容;m为冷却液的质量。在设计时,根据爆发式重复频率输出时脉冲电源产生的热损耗及允许的温升,可计算得到冷却液的质量,进而得到储液箱的体积。

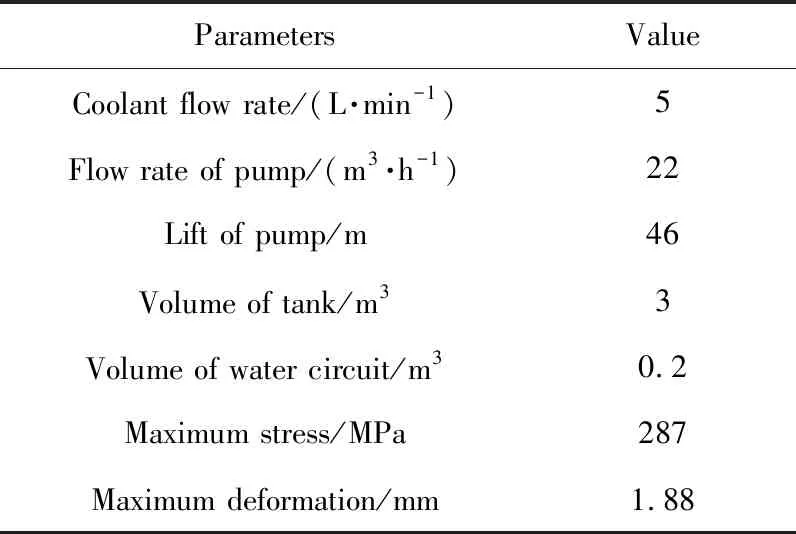

储液箱为筒状结构,储液箱的出液口位于储液箱下部,回液口位于储液箱上部,可使储液箱中的冷却液混合均匀,同时又保证出液口的温度始终最低。储液箱需具有足够的耐压性能,利用有限元器件进行仿真,以液压为输入,分析储液箱的应力与形变,使其满足设计需求。根据温升计算,单个脉冲功率电源运行时,冷却液流速为5 L·min-1,选取的泵与储液箱的关键参数如表4所列。泵和储液箱的参数选择具有一定的裕度,保证脉冲功率电源的可靠运行。

表4 泵和储液箱的关键参数Tab.4 Key parameters of pump and reservoir

5 结论

本文提出了基于流体散热的强脉冲功率电源热管理方法,并对脉冲功率电源流体散热系统的设计进行了分析,以某爆发式重复频率输出脉冲功率电源应用为例,设计了热管理系统的关键参数。

不加热管理情况下,在脉冲功率电源重复频率运行时,脉冲电感、晶闸管及二极管均存在较大的温升累积,影响脉冲功率电源的重复频率输出精度,并存在较大的晶闸管和二极管热失效的风险。

通过脉冲功率电源关键器件发热功率计算与流体系统的热传导分析,合理设计冷却液的体积和流速等,可将脉冲功率电源的温度控制在有效范围内。当冷却液流速为4 L·min-1时,脉冲电感最高温升为11.33 ℃;当冷却液流速为5 L·min-1时,晶闸管最高温升为96 ℃;实际运行时,冷却液流速为5 L·min-1,能保证脉冲电流输出精度及脉冲功率器件的寿命,保证脉冲功率电源可靠运行。

本文设计了脉冲功率电源热管理系统结构及关键参数,能保证脉冲功率电源可靠运行,需进一步考虑环境因素、绝缘、抗振动等方面的要求。