浅析静压支撑技术在高端试验装备领域的应用

刘继彬,孔繁和,王 澍,李光泽

(1.中国农业机械化科学研究院集团有限公司,北京 100083;2.中机试验装备股份有限公司,吉林 长春 130103)

1 引 言

随着新一代信息技术的快速发展,数字化、网络化、智能化将极大改变机械产品的研发设计、生产、管理、流通及使用方式,并助推高端装备产业快速升级,但制约行业长期发展的整机及部件产品的可靠性和耐久性仍有待提高。试验系统可对高端装备行业产品的结构设计、结构分析和结构优化提供可靠准确的性能安全指导数据,提升我国高端装备的整体质量和安全性,是我国“十四五”国家重点研发计划明确指出的面向国家的重大需求。

在某些极端苛刻的工况下,既需要高速度、高精度、高承载的相对运动,又不能产生额外的摩擦力影响,此时静压支撑技术便可以很好地实现此功能,因其相对滑动面之间充盈着高刚度的液体油膜,故可实现近乎无摩擦的相对运动。

2 静压支撑技术现状

目前,一些发达国家的静压支撑技术已经较为成熟。德国Schenck公司早在上个世纪70年代就已经开发出该技术,并成功将其应用于产品之中。后来,美国Instron、德国Inova、德国Hanchen等公司也都对该技术进行了研发,并占据了世界上主要的市场份额。经过几十年的发展,该技术理论完善,工艺路线稳定,质量优良可靠[1-4]。

我国也在不断研发静压支撑技术,很早就有相关内容的著述及产品试制,但结果普遍不很理想。国内市场上使用的静压支撑技术模块大多通过进口而来,国内对该技术的研发还处于发展非常缓慢的阶段。

中机试验装备股份有限公司与德国知名企业合作,立足静压支撑技术,大力发展高频响静压支撑伺服作动器及液体静压支撑台等高端静压支撑技术产品。

3 静压支撑伺服作动器

3.1 静压支撑伺服作动器工作原理

静压支撑伺服作动器利用静压轴承替换传统密封件实现密封与导向。静压轴承内部均布有4个供油油路相互联通的静压腔,前置相同阻尼的毛细管或小孔固定式节流器,其结构简单,可靠性高。静压轴承与活塞杆采用间隙密封结构,并匹配有相适应的V形阻尼槽。活塞与缸筒之间同样采用间隙密封结构,活塞环两侧区域形成双工作油腔,通过双腔内油液换向,实现伺服作动器的双向近乎无摩擦运动。

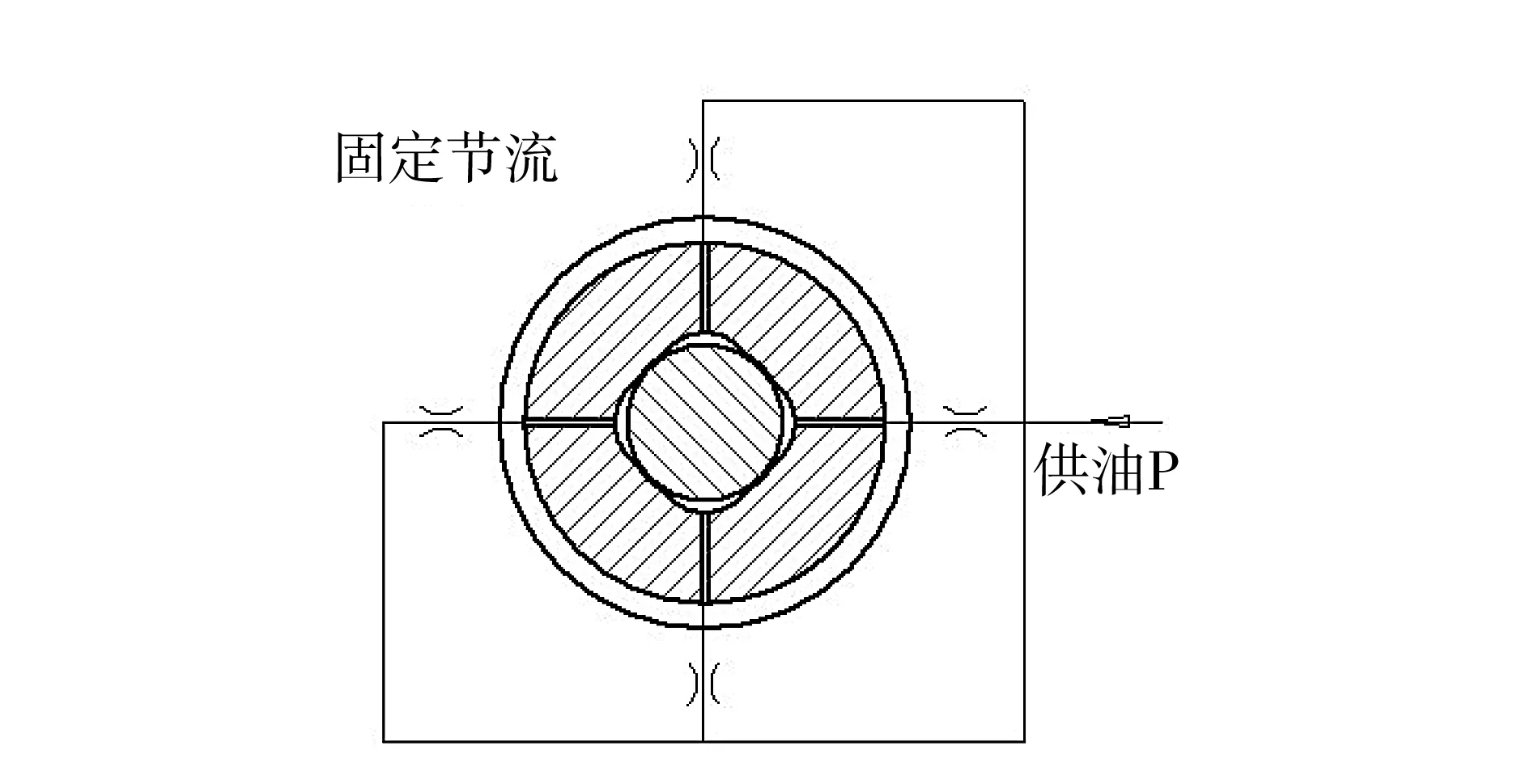

静压支撑伺服作动器的静压轴承在受到横向载荷时,受载侧间隙扩大,致使更多的静压轴承油液流走。单位时间内流失的油液量大于系统输入的油液量时,静压腔内压力降低,同时,另一侧因间隙变小而使静压腔内压力升高,两侧压力的差异使活塞杆重新回到静压轴承中心,动态地保持着活塞杆处于缸体的中心位置[5,6]。图1为静压支撑伺服作动器静压轴承油路原理图。

图1 静压支撑伺服作动器静压轴承油路原理图

3.2 静压支撑伺服作动器性能特点

静压支撑伺服作动器相对运动部件间无任何机械密封圈,因此具有超高的频响能力和控制精度,试验频率高达500Hz,试验速度高达6m/s,加速度失真度低至5%。高刚度液压油膜的特性可以确保静压支撑伺服作动器在超高频响下仍然可以获得精确的轴向负荷控制及轴向位移控制,反馈输出与命令输入高度一致。

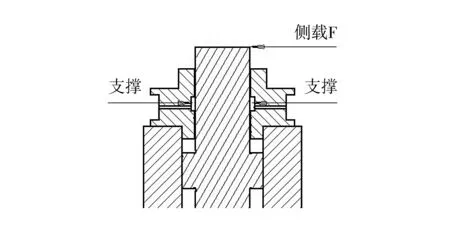

传统摩擦副作动器受到侧向载荷时,内部运动密封件极易磨损。而静压支撑伺服作动器因静压轴承的存在,具备超常的抗侧向载荷能力,其抗侧向载荷工作原理如图2所示。伺服作动器摩擦阻力不同,制约着多通道协调加载的控制精度,而静压支撑伺服作动器近乎无摩擦的动态性能完美地解决了这一难题,使得多支伺服作动器通过控制器在最短的时间内达到同步状态,促进迭代技术的发展。静压支撑伺服作动器的常态工况是液态摩擦,相对运动部件无摩擦损伤,具备超长的工作寿命,可以显著延长产品的生命周期[7]。

图2 静压支撑伺服作动器抗侧向载荷工作原理

3.3 静压支撑伺服作动器典型应用

(1)静压支撑伺服作动器是高端试验装备的关键核心部件,其技术水平直接影响到试验系统的试验能力,其超高性能可满足航空航天、轨道交通、重大科学工程等性能试验、可靠性耐久试验等需求,主要应用于高频电液伺服疲劳试验台、高频弹性体试验台、高频振动模拟试验台等[8]。

(2)静压支撑伺服作动器也适用于大力值测量领域,其载荷大、刚度高、阻尼低等特点被充分利用,通过间隙节流控制,实现静压腔压力与承载腔压力实时平衡,不产生多余扰动,提高灵敏度与复现性。静压支撑液压放大原理填补了我国大载荷传感器超精密测量技术的空白[9,10]。

4 闭式静压支撑台

4.1 闭式静压支撑台工作原理

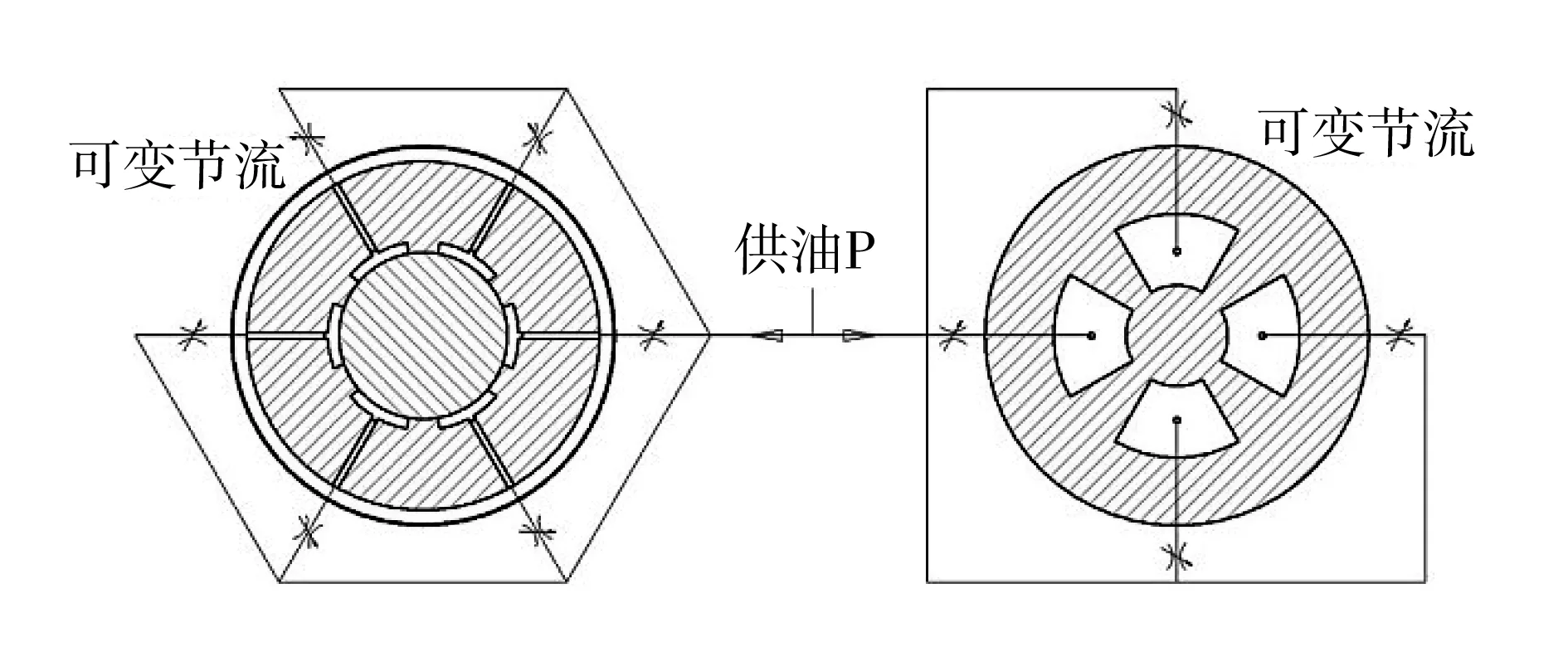

闭式静压支撑台是包含平面静压支撑与球面静压支撑的复合结构,相对运动部件间加工有多个供油油路相互联通的静压腔,前置相同阻尼的薄膜反馈节流器,其结构复杂,节流阻尼可变,油膜刚度高,性能优越。当静压支撑台受到外部垂向载荷时,上下两层静压支撑轴承间隙减小,静压腔内压力升高,承载力增加,实现静压支撑台垂直方向的动态平衡。当外部载荷减小时,上下两层静压支撑轴承间隙变大,以致更多的静压轴承油液流走,当单位时间内流走的油液量大于系统输入油液量时,静压腔内压力降低,实现静压支撑台垂直方向的动态平衡。间隙泄油被主动吸油装置输送回液压油箱,循环往复[11-13]。图3为闭式静压支撑台静压轴承油路原理图。

图3 闭式静压支撑台静压轴承油路原理图

4.2 闭式静压支撑台性能特点

平面静压支撑保证相对滑动部件间无任何机械摩擦损失,实现水平方向沿X轴、Y轴高速运动,竖直方向绕Z轴高速旋转;球面静压支撑保证相对翻转部件间无任何机械摩擦损失,实现水平方向绕X轴、Y轴高速翻转,竖直方向绕Z轴高速旋转,与静压支撑伺服作动器组合,实现空间六自由度全约束解耦[14](如图4所示)。超高刚度决定了其高负载下不损失精度,减振性能优异,低速无爬行现象,轴向、径向跳动精度可高达0.1μm。

4.3 闭式静压支撑台典型应用

(1)静压支撑转台是试验装备的核心部件,其系统刚度大,可保证承载力波动时静压腔间隙变化小,设备整体精度保持较好。因高刚度油液润滑,系统摩擦力极小,在重载、高速工况下几乎无磨损,设备整体可靠性高,主要应用于重载压剪试验台、摩擦阻滞力试验台、高速水平振动台等。

(2)姿态模拟试验是众多飞行器控制的重要组成之一,由于其飞行系统庞大、结构复杂,传统的运动模型有较大的局限性,不能全面反映飞行的真实情况。为了解决上述问题,必须建立采用静压支撑技术的六自由度模型,包括直线静压支撑、平面静压支撑、球面静压支撑。这3种静压支撑结构可实现六自由度的近乎无摩擦运动,为我国航空航天飞行器的姿态控制研究提供坚实的基础[15,16]。

5 总结与展望

静压支撑技术具有低摩擦、高频响、长寿命等诸多优势,可广泛应用于高端苛刻服役工况的试验装备系统。

(1)静压支撑伺服作动器完美应用于大型装备的结构及构件的动静力学、稳定性、安全和耐久寿命等分析和试验。应对弹性体等超高频响试验,突破1000Hz超高频静压支撑伺服作动器的任务十分艰巨。

(2)静压支撑台对于我国航空航天领域全箭模态仿真测试意义重大,尤其是在重载场景下,静压减磨技术任重道远。静压支撑技术的国产化,打破了国外技术垄断,攻克了高端试验装备关键核心技术“卡脖子”难题,国产替代进口,为我国重大科学工程装备助力。

超精密加工技术是国家制造业水平的重要标志之一,国产超精密加工机床存在主轴转速低、刚性差等技术瓶颈。静压轴承替代传统的机械轴承,可提高转速、刚度、回转精度,延长使用寿命。高刚度液体静压主轴势必成为高端数控机床的研究热点。