钆含量对电弧增材制造成形Mg-Gd合金显微组织和力学性能的影响

张新琦,杨冬野,田文琦,司 珂,李九霄,邹文兵

(1.上海工程技术大学材料科学与工程学院,上海 201620;2.哈尔滨工业大学材料科学与工程学院,哈尔滨 150001;3.上海航天精密机械研究所,上海 201699)

0 引 言

镁合金是目前实际应用中密度最小的金属材料,具有比强度和比刚度高、导热性好等优点,在航空航天、汽车和电子产业具有良好的应用前景[1]。然而,镁合金存在化学性质活泼、易氧化、强度较差等缺点,限制了其更广泛的应用[2]。镁元素和稀土元素都具有密排六方晶体结构,因此稀土元素在镁中的固溶度较大,具有较好的固溶强化作用。所以,目前主要通过添加稀土元素来改善镁合金的强度,得到了Mg-Y-Nd[3]、Mg-Gd-Y[4]、 Mg-Gd(Y)-Zn[5]等合金。LI等[6]研究表明,在AZ31镁合金中添加钆可以有效细化晶粒;WEI等[7]向Mg-4Al-5RE(RE表示稀土元素)镁合金中添加钆后,其屈服强度提升了约16.9%;姚怀等[8]研究表明,添加质量分数1.0%钆的Mg-0.5Zr-1.8Zn合金具有良好的耐腐蚀性能。综上,钆的添加可以有效改善镁合金的组织及强度。目前,传统镁合金的制造方法主要是铸造和塑性变形(轧制、锻造等),但传统工艺存在加工周期长、生产成本高、难以成形复杂结构零件等缺点。电弧增材制造(Wire Arc Addictive Manufacturing, WAAM)技术是一种以金属丝为原料、焊接电弧为热源,通过逐层堆积形成所需零件的制造方法,在航空航天、模具、汽车等领域得到了广泛的应用[9]。该技术不需要模具,且生产周期短。近年来,关于电弧增材制造镁合金的研究不断深入。SHEN等[10]使用电弧增材制造技术成功制备了成形良好的高质量镁合金件;GNEIGER等[11]用电弧增材制造技术制备了具有良好力学性能的稀土镁合金。目前,有关电弧增材制造稀土镁合金的研究主要集中在工艺参数优化方面,而有关稀土元素的添加量对镁合金显微组织和力学性能的影响研究并不多[12]。

为此,作者向纯镁中加入不同质量分数的稀土元素钆制备Mg-Gd合金铸锭,通过挤压方式制成丝材,采用电弧增材制造方法制备Mg-Gd合金,研究钆含量对电弧增材制造成形Mg-Gd合金显微组织和力学性能的影响,为进一步提升镁合金的性能提供参考。

1 试样制备与试验方法

试验材料为纯度99.95%以上的纯镁与纯度99%的纯钆,均由上海航天精密机械研究所提供。按照钆质量分数分别为2%,3%,10%,将纯钆与纯镁熔炼成液态金属,搅拌均匀,除去熔渣,将金属液倒入模具得到Mg-2Gd、Mg-3Gd、Mg-10Gd合金铸锭。通过挤压方式将铸锭制成直径为1 mm的丝材。沿平行于挤压方向截取的丝材剖面显微组织如图1所示,可见Mg-2Gd合金、Mg-3Gd合金、Mg-10Gd合金丝材的显微组织均主要为等轴晶粒,平均晶粒尺寸分别为95,66,67 μm。

图1 Mg-Gd合金丝材的显微组织Fig.1 Microstructures of Mg-Gd alloy wires: (a) Mg-2Gd alloy; (b) Mg-3Gd alloy and (c) Mg-10Gd alloy

采用YD-500FR型焊机和配套的送丝机,将3种Mg-Gd合金丝材通过逐层叠加方式制备合金试样,工作电流为120 A,工作电压为12 V,成形速度为10 mm·s-1,送丝速度为3 m·min-1,弧长约为5 mm,保护气体(体积分数为99.99%氩气)的流量为15 L·min-1。焊枪完成单道次单层成形后,提高至下一层,返回初始位置,继续进行单道次单层成形。

在成形合金中部截取尺寸为12 mm×10 mm×10 mm的块状试样,用D/MAX2500型多功能X射线衍射仪(XRD)分析物相组成,采用铜靶,工作电流30 mA,工作电压40 kV,扫描范围20°~80°,扫描速率2 (°)·min-1。块状试样经打磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀后,采用VHX-600K型光学显微镜(OM)观察平行于沉积方向的显微组织。按照GB/T 6394—2002,每个成形试样上至少选取10张不同的金相照片,采用直线截点法统计横向(垂直于沉积方向)、纵向(平行于沉积方向)的平均晶粒尺寸,并将横向平均晶粒尺寸与纵向平均晶粒尺寸的比值定义为长径比。采用SU1510型扫描电子显微镜(SEM)观察微观形貌,并通过背散射电子成像模式观察Mg-Gd合金的微观形貌,用附带的能谱仪(EDS)进行微区成分分析。在成型合金中部沿成形方向截取如图2所示的拉伸试样,按照GB/T 228—2002在CMT-5205型微机控制电子试验机上进行室温拉伸试验,拉伸速度为1 mm·min-1,预加载荷为50 kN,测试3个平行试样。拉伸试验结束后采用SU1510型扫描电子显微镜观察断口形貌。

图2 电弧增材制造成形Mg-Gd合金拉伸试样尺寸Fig.2 Dimension of tensile sample of Mg-Gd alloy prepared by wire arc additive manufacturing

2 试验结果与讨论

2.1 对析出相的影响

由图3可知,3种Mg-Gd合金的物相组成相同,主要由基体相α-Mg和第二相Mg5Gd组成,未检测到其他相。研究[13]表明,稀土元素钆能够与镁形成共晶相,共晶温度为821 K,生成的化合物为Mg5Gd。因此,加入到镁中的稀土元素钆,部分固溶到镁基体中形成固溶体,部分与镁形成共晶化合物Mg5Gd。

图3 电弧增材制造成形不同Mg-Gd合金的XRD谱Fig.3 XRD patterns of Mg-Gd alloys prepared by wirearc additive manufacturing

由图4可以看出:当钆元素质量分数为2%,3%时,晶界处第二相呈圆形颗粒状,而当钆元素质量分数为10%时,晶界处的第二相变成长条状;随着钆含量的增多,析出的第二相尺寸增大、数量增多,形状也越不规则。在非平衡凝固过程中,熔池温度降低,钆的固溶度下降,钆元素富集在固/液相前沿,在凝固时,因为晶界处的钆元素含量更高,所以趋于在晶界附近形成第二相Mg5Gd,随着钆含量的增多,钆元素浓度增加,析出的颗粒状第二相数量增多。此外,在熔池凝固过程中,晶内的颗粒状第二相被生长的基体晶粒推向晶界,彼此之间相互聚集、连接,因而造成了第二相的形貌由圆形颗粒状逐步转变为长条状,且分布较分散。

图4 电弧增材制造成形不同Mg-Gd合金的SEM形貌Fig.4 SEM morphology of Mg-Gd alloys prepared by wire arc additive manufacturing: (a) Mg-2Gd alloy; (b) Mg-3Gd alloy and (c) Mg-10Gd alloy

2.2 对气孔的影响

由图5可见,随着钆含量的增加,气孔尺寸减小。在WAAM过程中,气孔形成主要有以下2个原因[14-15]:(1)氢原子在固、液两相中的溶解度存在差异;(2)丝材燃烧释放的气体未能在熔池凝固前逸出而形成气孔。加入稀土元素形成的稀土化合物MG5Gd能够不断吸附、溶解游离态氢,达到良好的固氢作用[16],并且钆含量越多,Mg5Gd数量越多,固氢作用越强,氢缺陷越少,气孔尺寸越小。此外,熔池液态金属黏度越小,流动性越好,气体逸出能力就越强[17],形成的气孔就越小。镁合金易氧化,因此其金属液中常伴有夹杂物,使金属液黏度增加。稀土元素能够有效减少镁金属液中氧化物夹杂[18],从而降低其黏度,增加其流动性,提升气体逸出的能力,因此气孔尺寸减小。

图5 电弧增材制造成形不同Mg-Gd合金的OM形貌Fig.5 OM morpholog of Mg-Gd alloys prepared by wire arc additive manufacturing: (a) Mg-2Gd alloy; (b) Mg-3Gd alloy and (c) Mg-10Gd alloy

2.3 对晶粒尺寸的影响

由表1可以看出:随着钆含量的增加,Mg-Gd合金的晶粒尺寸先减小后增大,而长径比则逐渐接近1。长径比接近1,说明晶粒呈等轴状;长径比越偏离1,则说明晶粒呈现柱状。当钆质量分数由2%增加到3%时,第二相Mg5Gd析出量增多,作为晶粒形核的核心促进了异质形核过程,从而细化了晶粒。但是,当钆质量分数为10%时,在熔池凝固过程中钆元素在凝固前沿富集,形成偏析,且沿晶界分布的长条状第二相Mg5Gd弱化了过冷效应,无法有效抑制晶粒生长,造成晶粒变粗,且晶粒倾向于向等轴晶转变[19-21]。

表1 电弧增材制造成形不同Mg-Gd合金的晶粒尺寸

2.4 对拉伸性能的影响

Mg-2Gd合金、Mg-3Gd合金、Mg-10Gd合金的抗拉强度分别为176,180,241 MPa,屈服强度分别为76,90,157 MPa,断后伸长率分别为12.4%,12.3%,9.0%。可见随着钆含量的增加,镁合金的抗拉强度和屈服强度增大,而断后伸长率降低。加入稀土元素钆可以提升镁合金强度,但会降低塑性。稀土元素钆对镁合金的主要强化机制为第二相强化和固溶强化。第二相强化在很大程度上取决于第二相的尺寸及数量[22],Mg-10Gd合金的第二相的尺寸和数量都明显高于Mg-2Gd和Mg-3Gd合金,极大地增加了位错滑移阻力,并且第二相倾向于沿晶界分布,抑制位错沿晶界移动,因此Mg-10Gd合金的强度显著提高。钆固溶在镁基体中,使得基体晶格畸变产生畸变应力场,在此应力场作用下,钆原子偏聚在位错线附近束缚位错,起到固溶强化效果[23]。一般而言,细小的晶粒会产生更大的晶界面积和更曲折的晶界,从而阻碍位错运动,使材料强度提升。Mg-10Gd合金的晶粒比Mg-3Gd合金的晶粒更粗大,但其强度却更高,这是因为聚集在晶界附近的钆元素加强了晶界对位错的阻碍能力[24],弥补了晶粒粗大导致的阻碍位错能力的下降,使得Mg-10Gd合金获得较高的强度。此外,气孔既可以成为裂纹源,也易导致应力集中而加剧微裂纹的扩展,使得材料强度降低。随着钆含量的增加,合金中气孔含量减少,合金强度得以提升。

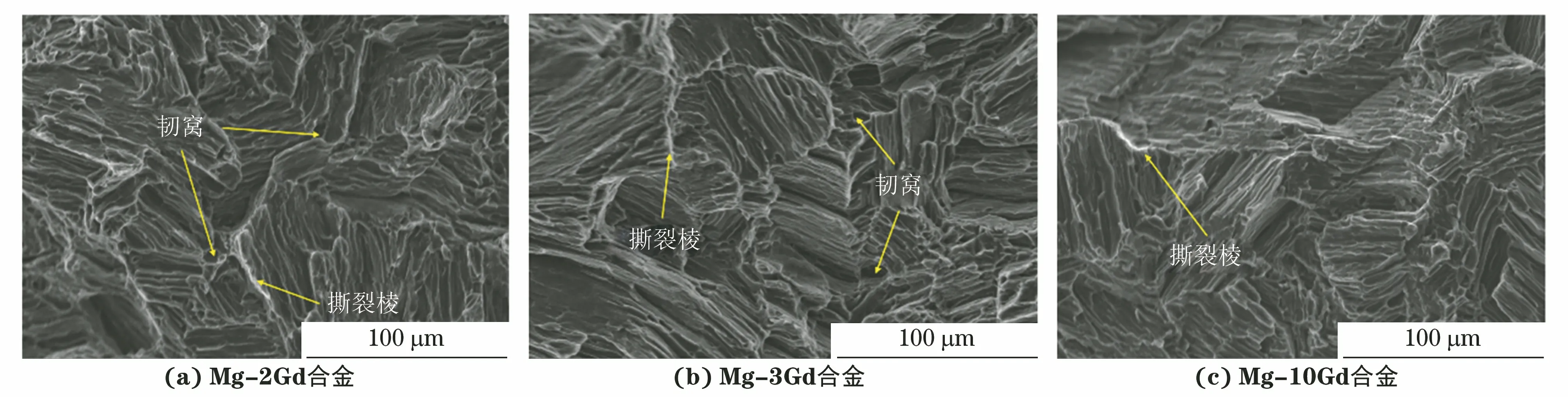

由图6可见,3种不同钆含量的Mg-Gd合金拉伸试样断口上都存在韧窝和撕裂棱,说明都发生了韧性断裂。Mg-2Gd合金和Mg-3Gd合金的拉伸断口中存在韧窝和撕裂棱数量、尺寸相似,而Mg-10Gd合金拉伸断口中韧窝数量明显减少。这是由于大量的钆元素增加了合金的变形抗力,使其塑性变差[25],初始微孔在外力作用下沿拉伸方向的扩展受阻碍,导致韧窝减少。

图6 电弧增材制造成形不同Mg-Gd合金的拉伸断口形貌Fig.6 Tensile fracture morphology of Mg-Gd alloys prepared by wirc arc additive manufacturing: (a) Mg-2Gd alloy; (b) Mg-3Gd alloy and (c) Mg-10Gd alloy

3 结 论

(1) 电弧增材制造成形不同钆含量Mg-Gd合金的物相均由镁基体和第二相Mg5Gd组成,随着钆含量的增加,第二相倾向于在晶界附近析出,随相互聚集、连接,使形状由圆形颗粒状向长条状转变。

(2) 随着钆含量的增加,Mg-Gd合金中的气孔数量减少,尺寸减小,晶粒尺寸先减小后增加,当钆质量分数为3%时,晶粒尺寸最小,晶粒向等轴晶转变。

(3) 随着钆含量的增加,Mg-Gd合金的抗拉强度和屈服强度增大,断后伸长率降低。钆在镁合金中的主要强化机制是固溶强化和第二相强化,晶界强化、气孔减少对强度提升也具有一定的促进作用。电弧增材制造成形不同钆含量Mg-Gd合金的断裂方式均为韧性断裂。