船体结构零件装配负余量设计

黄建军,王少华,杨飞飞,李 进,李 辉

(中船黄埔文冲船舶有限公司, 广州 511462)

1 前言

以我司建造的钻采船为例,其船体建造精度要求高,在船体结构设计中根据精度管理要求,在结构零件中增加余量、补偿量或焊接收缩量,确保零件在焊接收缩后仍能够保证理论尺寸;负余量是通过对特殊位置的零件进行减少尺寸设计,使零件之间存在一定的间隙,以确保零件顺利装配;负余量的设计一般是在零件端部进行加放,所加放的范围主要依据船体零件的安装顺序以及零件所在的空间位置。本文主要根据各类结构特点,对角接和对接的典型连接形式进行负余量设计。

2 可行性分析

在机械零件的设计建造中,负余量设计较为常见。在造船领域,引入负余量设计的概念可以方便船体结构零件的装配和焊接。负余量的设定值不仅需要从方便施工方面进行考虑,还需要从技术工艺层面考虑,如是否满足规范、标准和焊接工艺等要求。根据焊接方式不同,可将焊接分为以下类型(表1)。

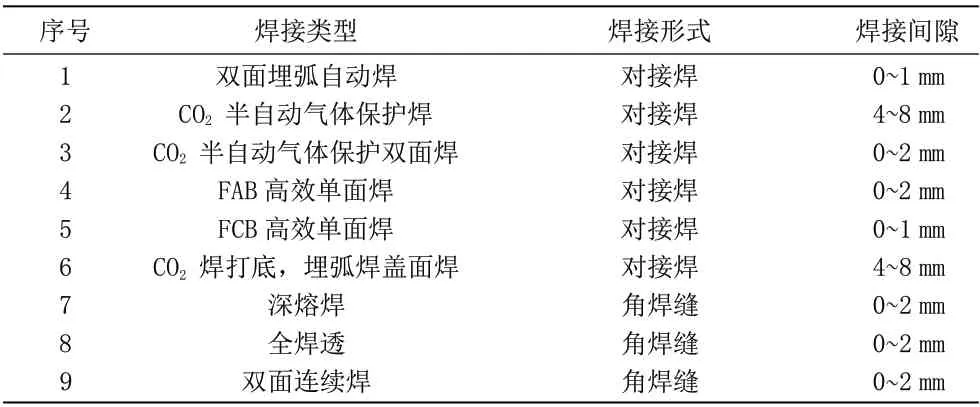

表1 焊接方式分类

所有类型的焊接形式和间隙,均根据船级社认可的焊接工艺评定,不同焊接类型对焊接间隙的要求均不相同。在实际建造过程中,准许存在一定的焊接间隙偏差,国标GB-T34000-2016《中国造船质量标准》中船体构件在对接焊和角接焊可允许的公差范围如下:

角焊缝形式时,焊接间隙标准范围≤2 mm,允许极限≤3 mm;对接焊形式时,手工焊、CO2焊的焊接间隙标准范围为0~3.5 mm,允许极限≤5 mm;对接焊采用衬垫焊时,其焊接间隙标准范围为2~8 mm,允许极限≤16 mm。

按照现场经验,负余量的需求基本在1~2 mm之间,但在实际设计和施工装配过程中,需确保不同船体结构件的负余量设置值,以满足规范对焊接间隙公差的基本要求,避免造成零件短尺、焊接间隙过大影响焊接质量。

3 负余量设计

3.1 型材间加强筋负余量

船体外板、内底板、甲板、平台和舱壁板等平面板,设计有横向或纵向型材,如球扁钢、T 型材、扁钢、角钢等;型材与型材之间,设计有垂直于主型材的加强筋,即使主型材严格通过划线、定位和装配,但位于主型材间的加强筋往往仍然可能无法嵌入其中。如果使加强筋整体尺寸略小,则有利于其装配和焊接,因此可考虑在加强筋的端部进行负余量设计。

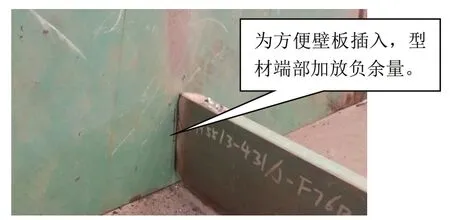

如图1 所示:按照生产经验,在设计阶段将位于两根型材之间的加强筋两端加放-1.5 mm 的余量,可确保加强筋顺利装配。

图1 型材之间的加强筋负余量

3.2 加强圈开孔负余量

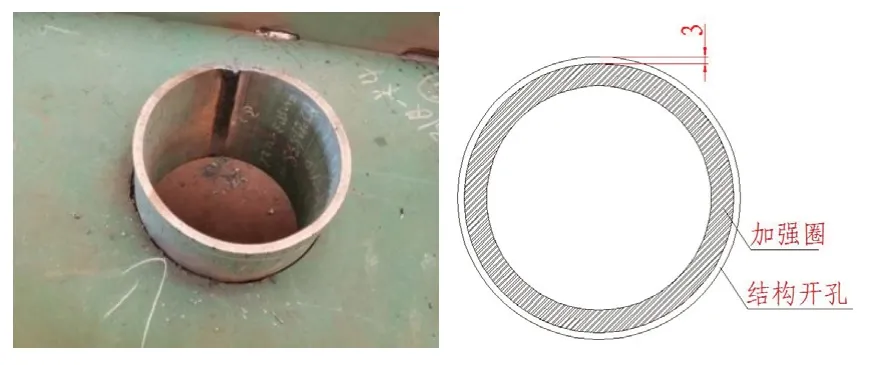

在舱壁、甲板、平台板和桁材腹板等板件存在开孔,可能是舱室通道孔、管子贯穿孔或管子贯穿孔,有时需要在开孔边缘增加加强圈,以补强结构开孔后对剖面模数和剪切面积的损失。当加强圈外径与开孔内径理论尺寸相等时,如果加强圈的加工有偏差,则加强圈无法顺利嵌入至内孔,需要进行手工扩孔,故可以考虑对结构开孔大小进行负余量设计。

如图2 所示:在船体结构设计阶段可以通过软件参数设定,使结构开孔与加强圈外径保证单边3 mm 的间隙,确保加强圈能顺利嵌入至开孔。

图2 加强圈与开孔负余量

3.3 筒体内平台板负余量

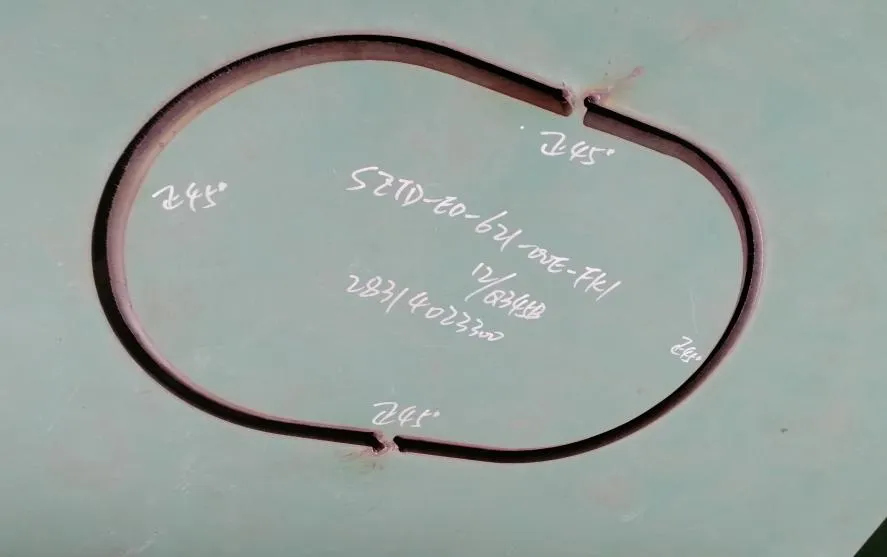

在圆形筒体内如设计有平台板结构,按照常规加工顺序,首先需要将筒体使用压型设备加工为圆形并焊接成型,再将内部的平台板结构嵌入其中,如筒体圆度存在偏差,将导致平台板无法嵌入其中。因此需要将平台板进行负余量设计,并适当考虑在圆筒滚圆后增加适当加强。

如图3 所示:在设计阶段将圆形平台板外径设置-1.5 mm 的负余量,同时筒体加工过程中注意内径的精度控制,确保平台板顺利安装至筒体内。

图3 筒体内结构负余量

3.4 嵌入板负余量

3.4.1 加厚板拼板件负余量

在应力较大或重要设备位置,部分甲板、舱壁板和内底板等结构设置有嵌入的加厚板,以加强局部结构强度。嵌入板的理论尺寸与开孔边缘尺寸相同,由于切割误差、板材变形等情况造成嵌入板无法顺利嵌入的情况,因此此类嵌入板需要进行负余量设计。

如图4 所示:在嵌入板与主板对接位置,一般采用埋弧焊焊接方式。根据各个船级社的焊接工艺评定标准,埋弧焊焊接间隙一般为0~1 mm,因此设置-1.5 mm的负余量较为适宜,既可保证加厚板顺利嵌入内孔,同时也满足焊接工艺评定标准的焊接要求。

图4 嵌入板负余量

3.4.2 施工工艺孔负余量

为确保工人能够顺利进入舱室内部进行相应的焊接、打磨和油漆等相关工作,在船体分段生产设计阶段,需根据《工艺孔布置图》进行工艺孔的设计。工艺孔在结构零件下料阶段进行数控切割,其封板贴装在工艺孔附近,待舱室内相关工作完成后在总组或搭载阶段进行回封。

如图5 所示:在设计阶段使工艺孔封板较开孔边缘尺寸略小,一般保留6 mm 的间隙,这样一方面可确保工艺孔封板能够顺利嵌入开孔内,同时也是二氧化碳气体保护焊的常规焊接间隙。

图5 施工工艺孔示意图

3.5 型材与舱壁角接负余量

当甲板、平板、内底板或舱壁结构有断开的型材且有壁板插入断开处时,其零件安装顺序是型材先于舱壁板进行安装和焊接的,如果型材定位存在偏差或舱壁板零件存在变形,则容易造成舱壁板插入卡装的情况,因此需要在型材端部设置负余量。根据现场实际装配经验,在结构设计时,此类型材端部设置-1.5 mm 的负余量,如图6 所示。

图6 嵌入板负余量

3.6 肋板、纵桁负余量

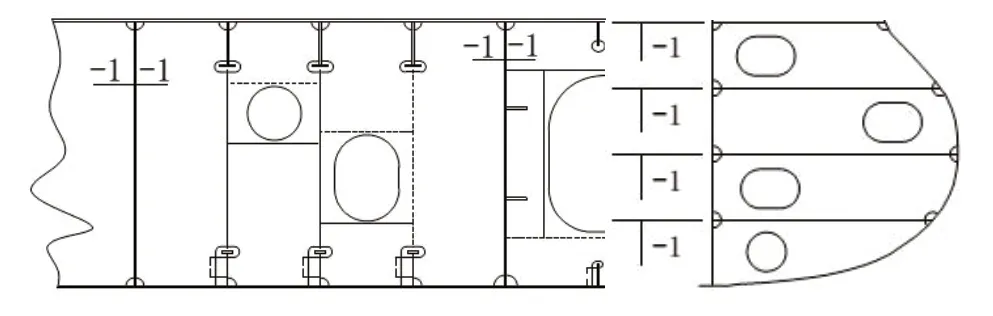

在船体双层底、首部等区域,横向的肋板与纵向的纵桁相互交错连接。为确保肋板或纵桁在装配过程中顺利安装至指定位置,需要依据部件或零件的安装顺序在其左右或上下位置设置负余量,有效保证负余量的加放能够消除卡装情况。根据现场装配经验,在肋板和纵桁两端设置-1 mm 的负余量,可以保证其顺利装配,如图7 所示。

图7 肋板、纵桁负余量

3.7 上下型材间扶强材负余量

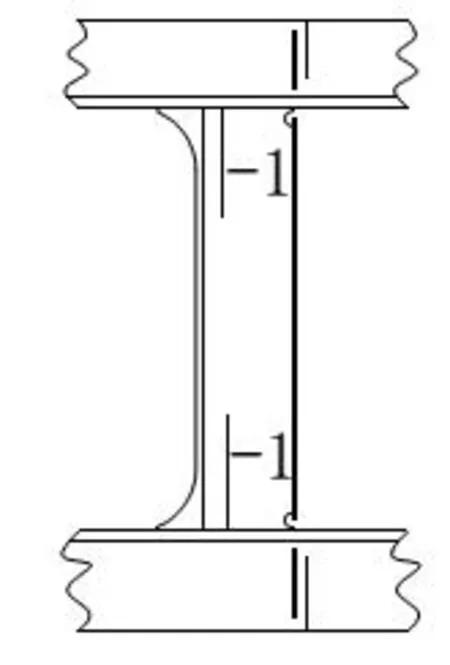

位于上下型材间的扶强材结构,多位于双层底或双壳空舱内。如果在装配过程中,位于型材之间的扶强材在安装过程中出现偏上或偏下情况,则扶强材端部将与上下型材相干涉,因此有必要在此类扶强材上下端部进行负余量设计,一般各设置-1 mm的负余量,如图8 所示。

图8 型材间扶强材端部负余量

3.8 多边界肘板负余量

肘板是两个或多个部件连接时常用的端部形式,两边界焊接肘板不存在装配问题,但在三边界或超过三边界的肘板装配时,则可能出现卡装的情况。如图9 所示:不规则形式的肘板多边界与结构焊接,较容易发生卡装情况,因此需要在肘板的趾端考虑加放负余量,一般设置-1 mm 负余量即可。

图9 多边界肘板负余量

3.9 型材贯穿孔负余量

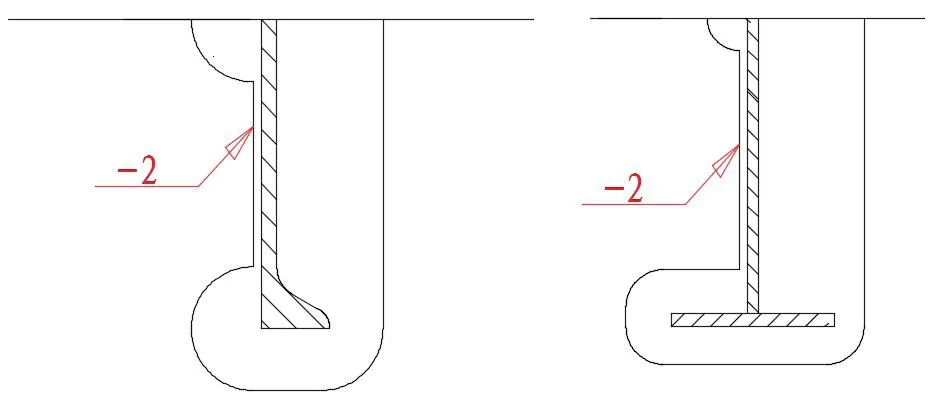

当型材贯穿壁板、甲板或T 型材腹板时,需要开设贯穿孔,其中型材的一侧需要与贯穿孔的边缘进行焊接。在部件与部件装配时,为确保型材顺利通过贯穿孔,需要在贯穿孔与型材焊接的一侧设置负余量,一般为-2 mm,如图10 所示。

图10 型材贯穿孔负余量

4 结束语

负余量设计广泛应用于机械设计领域,参照机械零件的负余量设计理念,将其运用至船舶设计领域中,结合船体结构连接的不同形式和安装顺序,在可能出现卡装的部位进行负余量设计。负余量的加放位置和数值,需要结合现场实际的划线、装配误差经验,在满足规范、标准以及焊接工艺评定文件的基础上进行设计。负余量在船舶设计中的广泛应用,使船体零件之间的装配和焊接更为方便,避免了卡装以及手工切割的情况,使分段装配和制作效率进一步得到提升,降低了施工成本,为船体结构设计提供了重要借鉴。