高稳定角动量磁滞同步电机设计与应用*

赵焕玲

(贵州职业技术学院,贵州 贵阳 550023)

0 引言

磁滞同步电机是一种利用磁滞材料产生磁滞转矩而工作的同步电动机[1]。在工作原理上,其启动转矩与同步转矩都是基于磁滞材料与定子产生的旋转磁场作用产生的,其启动性能与同步运行性能要求都能够得到满足[2]。启动电流与正常工作电流接近,在长期过载的情况下,电机绕组温升较低,可以避免因电机发热而损坏。在电机结构设计过程中,绕组在定子上,定子内孔与高速转子外圆通过磨削加工的方法,其同轴度能够很好地保证转子在定子中的转动可靠,同时,转子由环形磁滞片叠加黏接在一起,经外圆磨削后,圆周对称性好,通过动平衡措施,转子动不平衡量能够达到很小。因此,在高速旋转的过程中,电机转矩平稳、噪声低。

通过磁滞同步电机高速旋转驱动质量飞轮,从而获得稳定角动量[3],是精度要求较高的机械陀螺仪的理想动力源,在工作过程中,电源波动对磁滞电机干扰小,转速平稳,能够提供理想的调谐转速和高稳定角动量[4],从而减小陀螺仪的常值漂移[5]。

对于应用于陀螺仪的动力装置,要求磁滞同步电机功率较小,但平稳性高,在频率为500 Hz的工作电压下[6],转速要求在10 000转/分钟,工作电压、频率及热负荷对电机角动量稳定性能影响较大。

1 方案设计

1.1 结构设计

在磁滞同步电机结构设计过程中,采用外定子、内转子的形式[7],定子热压入底座内,转子由磁性能高及稳定性好的磁滞片叠压制成,用不同的材料加工成不同长度的螺钉,对磁滞同步电机动平衡进行调节,从而减小动不平衡量,提升电机转子转动平稳性,降低转动噪声。为了满足系统结构要求,磁滞同步电机结构示意图如图1所示。

图1 磁滞同步电机结构示意图

磁滞同步电机主要由底座、定子、转子、外轴套、内轴套、驱动轴及轴承等组成。由线圈绕组镶嵌在硅钢片槽隙里组成定子绕组,冲压好的磁滞片套入支撑座上黏接后经外圆车、磨等工艺加工制成转子。

1.1.1 定子结构设计

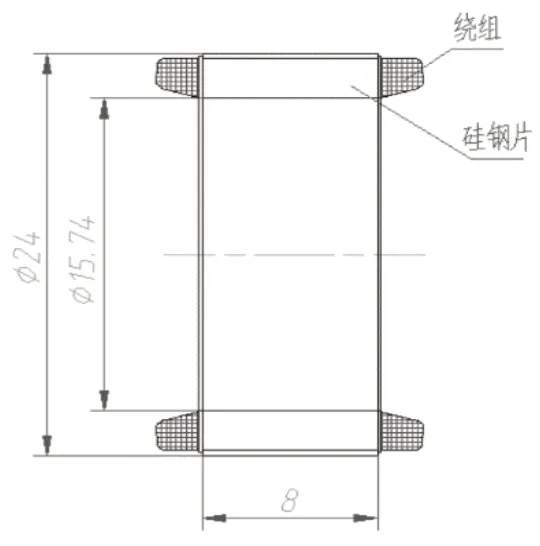

定子由硅钢片叠压、线切割后,将绕组嵌入槽内,最后使用工装成型,硅钢片叠片系数Kfe=0.93,定子结构示意图如图2所示。

图2 定子结构示意图

受系统结构外形尺寸限制,定子内径Di1=1.574 cm,定子外径De1=2.4 cm,定子铁芯有效长度lt1=0.8 cm,故定子长径比,齿数Z为36,定子齿宽,轭高hj1=0.1 cm,槽深ht=0.26 cm,通过三维模型设计槽面积Ss=2.7 mm2。

1.1.2 定子绕组设计

定子采用双层叠绕组形式,其中每极每相槽数:q=2,定子槽数:Z=2mpq=2×3×3×2=36,槽极距:,绕组节距槽,相对节距:,极对数:

1.1.3 绕组设计

绕组漆包线的线径:di=Φ0.12 mm,导线电阻率ρ=1.683Ω/m,每个线圈匝数:We=32匝,则每相串联匝数[8]W1=12×32=384匝,故每槽导体数:匝(注:a为并联支路数,通常取1),导线截面积:需要的槽面积:(注:Ks为填充系数,一般取0.2~0.4,选Ks=0.3)。

1.1.4 转子结构设计

转子采用磁滞环经胶黏接套装在支撑座上,通过压环压紧固定,车、磨加工制成,转子结构示意图如图3所示。

图3 转子结构示意图

设计中,磁滞同步电机气隙长度:δ=0.007 cm;转子外径:De2=Di1-2δ=1.574-2×0.007=1.56 cm;转子材料工作点:磁通密度Bp=15 000 Gs,比磁滞损耗pμ≥1.5×105erg/cm3Hz。

由以上结构、槽型计算结果可知,磁滞同步电机结构设计合理。

1.2 热计算

电机结构紧凑,主要为底座外壳、后盖散热,因此电机的热负荷如下。

Dj:比例系数

hE:绕组端部伸出长度;

Δ1:后盖与绕组间距离;

Δ2:后盖厚度。

1.3 电机设计计算

在工程实践应用中,由于结构空间的原因,在定子线圈绕制上进行完善,同时对电机供电电压进行调整,按方案1、方案2、方案3、方案4的设计改进及工程实践,按结构设计的尺寸参数,按磁滞同步电机计算公式,对绕组系数、电阻值、磁路、最大功率点及热负荷进行计算,同时,充分利用结构空间,对减小供电电压的方案5进行理论设计计算。各方案的具体设计参数计算[9],如表1所示。

2 工程应用分析

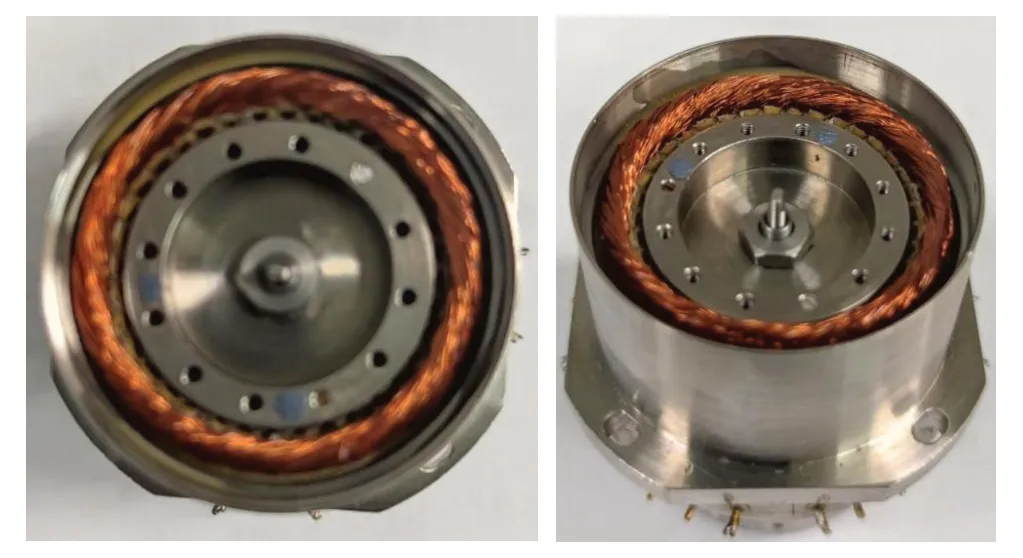

工程实践中,按设计方案1~方案5装配了工程样机,磁滞同步电机工程样机如图4所示。

图4 磁滞同步电机工程样机

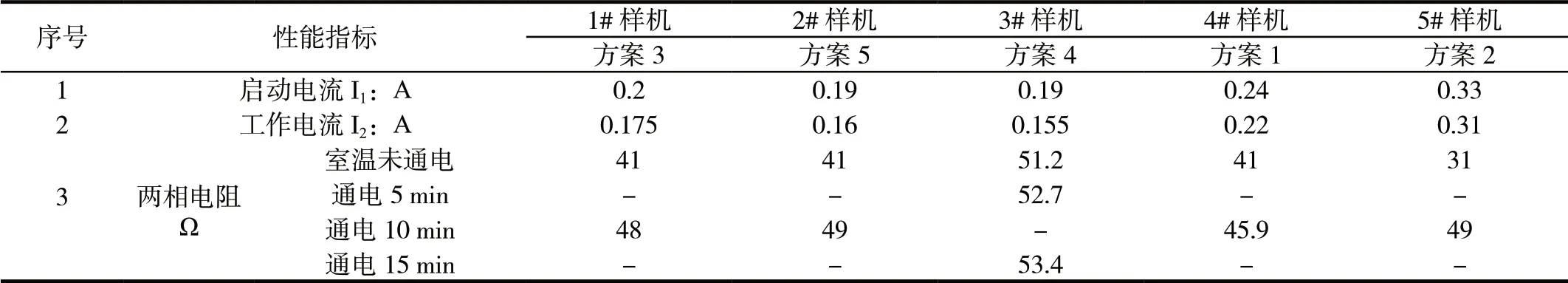

按设计方案1~方案5对样机进行装配试验,电机实际性能指标如表2所示。

从表2电机运行性能参数指标可以看出,方案5设计装配的2#样机,启动电流、工作电流均较小,在带负载运转10 min后的线圈两相电阻也不大,因此其温升较低。

电机的总损耗和电机的散热条件是影响电机温升的主要因数。从表1设计参数的理论计算和表2装配不同设计方案的电机实际发热情况可以看出,方案5的热负荷(0.06 W/cm2)最小,其次为方案2的热负荷(0.097 W/cm2),方案4的热负荷最大(0.173 W/cm2)。方案5和方案1进行比较,在其他参数不变的情况下,减小电源电压主要是减小输出功率,减小相电流,从而达到温升较小幅度的下降,但电机效率不变,由于底座结构发生变化后,热容发生了变化,因此,带负载运转10 min后,方案5的2#样机较方案1的4#样机线圈两相电阻较大。另外,方案3在方案2其他参数不变的情况下,减少了线圈匝数,相电流增加,铜损增大,电机效率降低。

表1 电机设计参数计算

表2 电机样机性能指标

通过以上的分析,解决电机发热的问题,应改变定子槽结构空间和线圈匝数,减小铜损耗,提高电机效率[10]。因此,在后续设计工作中主要从提高电机效率、减小铜损、降低热负荷等方面进行改进。

另外,由于在电机轴承装配设计过程中,结构空间的限制,导致下端轴承安装段采用台阶的形式,在配轴承研磨孔时,容易将两轴承装配偏心,给装配带来困难,造成驱动轴线不稳定,引入干扰力矩,导致角动量变化的变化,增加附加损耗,使实际热负荷大。另外,轴承上端外环在装配过程中,还需要增加镀层以增大装配预紧力,避免容易产生多余物、可靠性降低、噪声增大等风险。

3 结束语

通过对高稳定角动量磁滞同步电机的设计、计算,在工程实践中,对结构、参数改进后的电机技术指标校核,电机的铜损耗有较明显的降低,最大效率有所提高,计算的热负荷能够满足系统的要求,但热负荷对电机转速稳定的影响还需要在高温等环境下进行深入研究。