浅谈智能制造单元的一般设计*

袁文卿 , 袁迎松

(1.苏州富强科技有限公司,江苏 常州 213000;2.常州纺织服装职业技术学院,江苏 常州 213164)

汽车消费市场的急剧扩张,带动了整个汽车工业的快速发展。为了满足人们个性化的消费需求,汽车厂商也会对一款企业设计多个子系列,或者推出高中低不同的配置。同样一个功能的车载电子(汽车传感器),不同厂家也会有细微的定制差别,也就给森萨塔这个科技巨头带来了新的制造课题——如何建设智能工厂实现产品柔性制造,一条产线满足多种需求,快速响应,灵活切换,通过MES自动导入生产订单,辅以少数人员,设备自动完成生产制造与订单入库[1]。

苏州富强科技有限公司与森萨塔合作建设了车载电子产品智能制造生产线,为满足产品制造工艺要求而设计的一款点胶机,作为其智能工厂生产线的一个独立设计制造且联线生产运行的智能单元,具有一般推广意义。本文将以编号为R2293的一款富强科技智能点胶机为例展开论述说明,并汇总一般智能制造单元的设计经验[2],主要包括整体功能设计、轴系设计、点胶阀设计、流水线、视觉与量测系统、校针、擦胶系统、控制系统、MES与通信、软件等部分。

1 设备整体规划以及设备部件、功能分解

通过前期考察客户生产线、了解学习森萨塔工厂该产品DPS、DRS(客户端产品代码)的生产工艺,并与胶水厂家交流,测试并获得胶水的特性,富强科技编制了DFM(定制设备设计制造方案),从而对点胶机设备有了整体规划。

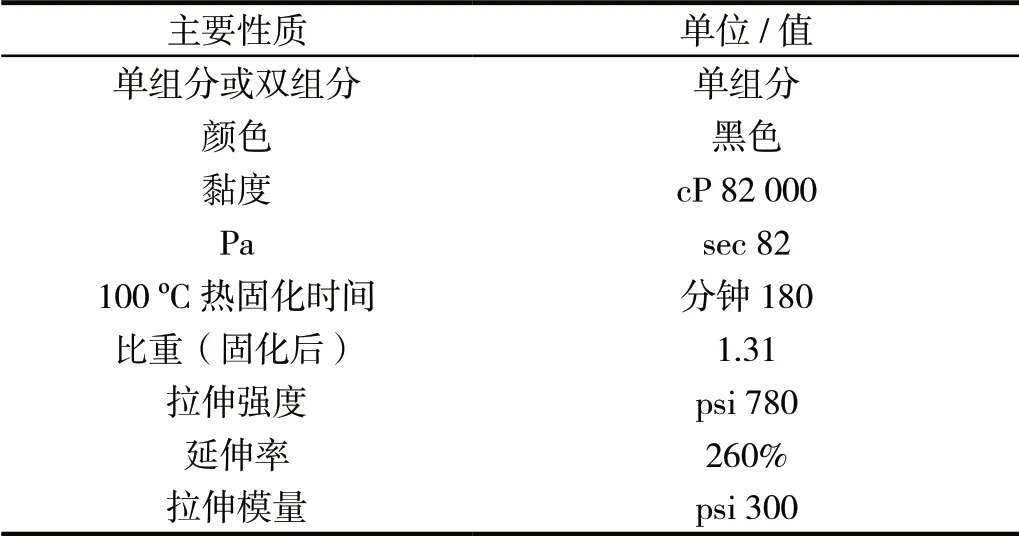

该产品使用的是道康宁电子行业胶黏剂,牌号如下Dow Corning® 3-1598 HP,主要性质如表1所示。

表1 道康宁电子行业胶黏剂

基于从森萨塔客户端获得的信息,客户选用了行业内较为普遍使用的硅胶类型黏合剂,具有黏度高、固化慢、易挂胶拉丝等特点,该胶水应选用螺杆阀。市场主流胶阀品牌有诺信(Nordson)、汉高乐泰(Henkel LOCTITE)、世宗(Sejong)、太河(TAEHA),本项目经过技术筛选对比后,选取了两款进行实测对比,如表2所示。

表2 两款胶阀品牌实测对比表

以加权综合评比,PCP-150胶阀综合评比得分较高。本项目加权平均计算时,充分参考了客户意见,由于项目周期紧迫,对供货周期权重调整,并赋予了15%的权重。这也是因项目不同而作临时调整的。这种综合评分往往也会因不同行业而又有差别。如医药制造行业,生产制造周期较长,往往对供货周期较为放宽,3C行业则是与时间赛跑,错过产品发布时间,则会造成整个项目流产,对性能、周期特别敏感。外形尺寸对设备的影响在于,是否增加新的结构件、是否需要增加设备轴系行程,这也将会影响设备的设计周期以及成本。胶阀本体直接安装在Z轴,阀体的重量占据了轴系大部分负载能力,达到同样的定位精度、重复精度,负载越大,加速度越小,或同样的运动性能下,负载越小,精度越高。胶阀的选型是一个综合评定的过程。往往需要一定的项目经验、测试数据以及生产工艺参数为基础进行评定,也是点胶机设计过程中最为关键的一个环节。为了实现不间断添加胶水物料,胶阀上游配备了压力泵,不间断供胶,减少产线配料作业人员,同时降低因添加胶水导致的宕机时间。

选定胶阀之后,基于设备并线运行时的生产工艺流程以及关键管控要求,对所需要设备功能模块分解,并逐一细化设计。设备主要功能包括胶阀选型设计、轴系设计、点胶阀设计、托盘输送流水线、视觉与量测系统、校针、擦胶系统、控制系统、MES与通信、操控软件与UI界面等部分[3]。后面就关键功能模块设计开发予以分别讨论说明。

2 托盘输送流水线

产品连同夹具装载于托盘上,自动传输到点胶机轨道上,该点胶机为双轨轨道,并行输送物料,胶阀交替作业。该流水线智能工厂是柔性生产线常用的模块化流水线。一般采用链条、皮带输送。同样负载、同样速度下,皮带传动具有信号平稳、噪声低、响应快等特点。而链条主要在长距离、方便接驳串联、大负载等表现出突出优势。3C消费电子行业多用皮带传动,汽车行业由于负载较重,整条线体大多数工站单元必须选用链条输送,为保持风格一致,点胶机单元也采用倍速链条输送。

为了实时监测物料与托盘的流入情况,安装了四组光电传感器,将流水线分为3个功能区域,待料区、点胶区、流出区,光电分别顺序编号abcd,安装间距为托盘(载具)。等待区,ab同时感应到(感应指示灯亮)代表托盘到等待位置,a亮b灭,代表正在流入,a灭b亮代表托盘正在流出,ab同时熄灭则载具已流出,可以允许下一个托盘流出,阻挡气缸释放,允许上游物料与载具流入。ab同时亮起,代表流入到位。点胶区、流出区也是同样的控制流程,不允许两片载具同时流入同一个作业区段,避免生产状态记录混乱,也避免载具前后互相撞击。

输送线自动调整功能,是为了适应产品快速切换而设计的一个增值选配功能。一般生产线都是定宽输送线,或者是手动调整宽度,而柔性输送线则可以完成自动调整宽度,完成与载具的匹配,并自动换型生产,或者不同工单混线生产[4-5]。

从工厂层面接入MES系统,并将不同的产品信息输入载具点胶机设备,点胶机PC上存储多种规格的产品、载具、流水线宽度匹配信息。生产订单下达,输送线自动调整,安装在等待区的RFID射频读取器读取载具的编码信息,验证流入的载具是否正确。流水线调整宽度之后,光栅尺也会自动读取宽度,并反馈至IPC(工控电脑),与预先加载的调整宽度信息比较,是否调整到位。载具设计,一般加入防呆特征,没有与产品匹配一致,则被等待区的阻挡机构拒绝流入点胶区,提示人工核对或取走异常物料、载具,避免载具与物料混乱。由于产品上会刻有二维码,等待区的扫码枪也会读取识别装载的产品是否正确。点胶区的视觉系统也可以加载视觉模板,验证生产配方与流入的产品是否匹配。宽度不对,载具则流不进来,载具信息不对会被RFID识别出来,产品不对治具不兼容扫码枪也不会允许订单外的产品流入,到了点胶区域还能复检,四种保障确保生产订单无串货,A客户的订单不会流入到B客户现场,既做到了客户间产品信息保密,也确保了每一个生产订单完整、准确。

输送线自动调整过程如下:工厂MES系统下达生产订单,确定产品规格型号、批次;设备控制系统IPC调取生产配方(治具参数、点胶参数、其他工艺参数),发送给控制运动器,转化为运动参数,由马达驱动器和马达调整到位。比如需要调整200 mm宽度,马达转动,通过螺杆与直线导轨传动,输送线调节侧与基准侧之间宽度变化,光栅尺与读数头,反馈回来调整后的宽度,调整完毕,则进入生产模式。

这种柔性输送线,不仅适用于汽车零部件行业,也可以用于以手机为代表的3C消费电子行业,比如一款新发布的手机会有标配、Pro、Plus、Max等多个版本,根据市场上消费者的反馈,可能会对某个版本需求增加,就需要在特定时期内将Pro版本切换到Plus版本。而这种柔性输送线就能很友好地适应瞬息万变的市场需求。不仅是点胶机,智能制造线上的其他单元,诸如组装设备、焊接设备、检测设备、测试设备都可以借鉴这种设计。

3 轴系设计

轴系设计主要考虑速度、负载、精度、行程等指标。载具有很多个规格,而且最大载具外形是260 mm,考虑到提高效率采取了双阀点胶,辅以小轴X1Y1,主阀在XYZ空间内补偿运动,副阀由X1Y1轴系直接驱动,实际为双轴系叠加驱动,两个阀可以同时工作。此种设计可以将胶阀点胶时间缩短一半,同时把每盘载具上各个穴位之间切换运动的时间缩短一半以上。比如四穴载具,原来运动1→2→3→4→1……循环,现在则是1,2→3,4→1,2……运动步数由4步减少为1步,节省了50%以上的穴位切换运动时间。

轴系行程设计,主要考虑兼容最大载具,也要预留一定的扩展功能。X行程260足够覆盖260长度的载具。但是为了降低宕机率,提高设备可靠性,特地设计了单阀点胶模式——在一个阀抛锚时候,另外一个阀可以兼容整个载具四个穴位的点胶。左阀能点胶到最右边,右阀能点胶到最左边,双阀间距110 mm~130 mm,则需要X行程130+260=390 mm,取整数设计X行程400 mm。同理Y轴需要能兼容双轨道输送线,并能到达擦胶位置。

轴系结构设计,综合行程、精度、负载以及在线点胶的功能,Y轴横跨流水线的龙门结构最适合本机。综合皮带传动、丝杆传动、直线电机直驱各个特点,皮带传动在大负载工况下定位精度表现不佳,直线电机经济指标不突出,选用丝杆传动,配以精密直线滑轨是最优方案。副轴系X1Y1,以质量轻、体积小为佳,选用集成度高的精密电缸滑台是最为合适的方案。

轴系精度设计,点胶机以客户需求为依据,经验公式丝杆精度误差=1/5 mm~1/2 mm点胶精度误差,CPK指数越大,相应的丝杆精度也就更高。本机点胶机精度±0.1 mm/260 mm,根据以往项目经验,C5级别研磨滚珠丝杆定位误差±0.05 mm/300 mm足以满足使用要求。辅以视觉定位,最终精度可以做得更精准,CPK指数也是能实现的。本机在实际完成之后进行了测试,重复定位误差小于±0.02 mm,定位误差±0.05 mm,CPK指数>1.67,性能指标合格。

诸如点胶机这样的智能制造单元,往往需要各种轴系,整体结构、伺服系统、传动、精度、速度与产能多个维度综合衡量而确定最终设计[6]。最终的设计成果也是各个细分工作的组合。一般项目周期短,往往会选择模组或电缸,产能速度要求高则选用直线电机,经济指标突出则选皮带传动,基于客户需求综合评比而定型设计方案。

4 视觉与量测系统

视觉与量测系统是点胶机的慧眼。主要用于捕捉产品精准定位、复检产品点胶NG/OK、检测产品在治具中是否混料、串货,是否把产品装夹到位、载具是否平整。

视觉系统主要包括智能CCD相机与相应的视觉处理软件系统,通过抓拍产品自身定位特征,建立产品的物理坐标P(X,Y)坐标系,通过视觉系统计算,与CCD相机拍摄的坐标P’(X’,Y’)关联起来,视觉坐标系与世界物理坐标系建立映射关系f:P’P,从而获得点胶针头应该到达的物理位置,视觉引导轴系与胶阀完成点胶。此外通过CCD拍照以及OCR图像处理,扫码功能识别不同产品批次系列。辅助校核设备调取的工艺配方与生产物料是否一致,对MES依据RFID识别载具调取配方再次检查。

点胶完成后,复检拍照,图像处理后把点胶轨迹处理成明暗不同的灰度图像,依据示教学习设定特定的阈值,判定胶水是否中断或者胶水是否溢出。对于各个穴位的结果存储并上传,并以载具编号、穴位编号、NG/OK等信息上传至整线主机IPC,实现与其他工站(智能制造单元)共享。比如下一站黏合壳体之前,先读取点胶是否OK,否则跳过,不予以组装,以避免物料浪费。NG产品将在下游分选工站予以剔除,或报废,或再返修利用[7-8]。

激光测距传感器、位移传感器,主要用于Z轴标定以及高度方向检测或者量测。点胶机经常更换针头,每次更换针头后,需要标定针头的高度Z以及XY位置。XY可以在标定板上点胶,由相机拍照获得视觉坐标与轴系已建立关联,从而获得了针头的XY坐标。同理,Z方向,需要针头去接触位移传感器,根据位移传感器获得Z反馈的高度。每次更换针头后,XYZ坐标都会获得补偿,保证更换后点胶品质不变化。

5 其他辅助功能

点胶机作为智能制造生产线一个单元,不可能全天24小时生产,其他工站宕机、停机抽查品质,或者计划内停机休息,都会要求点胶机也相应地配合停机待生产。长时间停机针头上就会渍胶水,也就需要配以清胶机构。

本项目点胶机为高黏度硅胶,属于高黏度难清除的胶水,特设计了布带擦胶机构。一个提供无尘布带的阻尼料卷,一个主动收集废布带的料卷,中间从一个夹爪气缸经过,模拟人类手指,粘贴发泡硅胶海绵,外面套上一副指套,配着无尘布夹紧针头,针头在Z轴带动下退出来,从而实现擦拭针头。针对低黏度、水溶性流体,环保无毒胶水,使用喷射阀点胶,则选用瓦拉尔高速气嘴吹拭,净压缩空气经过喷嘴吹出,获得高速气流,残留胶水被打散成细小颗粒或气化,通过废气收集管道抽走,集中处理。胶水、胶阀千变万化,需要对不同的工况灵活选用,或者对中等黏度的UV胶,也有选用真空抽取残胶的方式[9-11]。许多辅助功能往往体现着个性化设计,是为客户量身定做的亮点功能。

智能制造生产线,往往只需要配备极少数的生产辅助人员,所以每一站的设备,除了发挥制造功能还要具备一定的品质管控功能。本项目的点胶机对点胶重量有管控要求,本设备就实现了在线监测并管控、调整点胶重量。

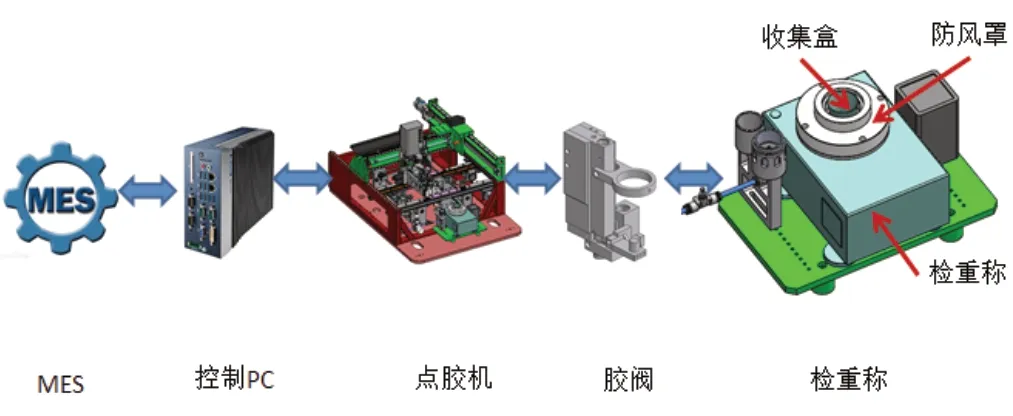

不同的产品生产任务有着不同点胶重量要求,这也可以预先存储到PC中。根据工厂MES下达的订单,自动切换生产配方,并对点胶重量自动调整、修订。点胶机胶阀运动到收集盒位置,按照生产时的点胶路径点胶,并称重。称重结果与品质管控目标(重量)比较,如果不在设定目标范围,则自动调整点胶参数。比如螺杆阀修正补偿转速、喷射阀补偿修正点胶频率。每次称重后,检重称上传数据,并自动清零。

该检重系统还能实时监控生产,定时抽查点胶重量及其点胶工艺参数,并上传MES系统,实现实时品质自动管控。以往都是品控人员定时、定点、定额抽检,现在可以在线管控,并及时调整,从而提高了整线的智能水平,具体流程如图1所示。

图1 点胶重量动态监控调整示意图

点胶机是智能工厂柔性生产线一个制造单元,无论它是非标定制,还是厂家量产,无论它简配笨拙粗陋,还是豪华灵动智慧,它也只是一台普通的设备,都要遵循一般的机械设计理论。机械设计本身就是一门工程实践科学,既要遵循系统的科学理论,也要善于总结自身经验,学习同行的优秀案例。他山之石,可以为错,他山之石,可以攻玉。本文也是对自己项目的一个总结,也是一次案例分享。借此机会将点胶机的一些设计经验分享给机械工程领域的各位同仁,以期能为各位工程师提供一些灵感,使得自己的设计成果更多地融汇新思路、新功能,让自己设计的智能设备(或智能制造单元)在工业4.0的浪潮中劈波斩浪、扬帆远航。