高导热环氧树脂复合材料的研究及其在电机上的应用

刘文雪,卞万康,虞鑫海

(东华大学 应用化学系,上海 201620)

0 引 言

电机是重要的工业系统执行器或驱动部件的基础元件,随着其需求量的不断增大[1-2]、应用领域的不断扩大以及实际应用中新要求的不断提出,电机正不断向着高速高频化、高功率密度化、高度集成化及小型轻便化等方向转变[3]。但电机在电能与动能转换的工作过程中由于有铜损耗、铁损耗等原因[4],设备内部产生大量热量[5],若热量无法及时散发就会加速绝缘材料的老化失效,严重影响设备的稳定性及可靠性,降低其使用寿命[6],故必须采取措施防止设备工作温度的持续提高。因此,亟需提高现代电机中绝缘材料结构的耐热性和导热性。

聚合物基复合材料以其优异的电绝缘性能、优良的加工性能、突出的力学性能和较强的耐化学腐蚀性能而被广泛应用于信息工程、军事装备、航空航天等高端电子电器领域[7]。但因聚合物分子链的无序排列,大多数聚合物材料是热的不良导体,热导率普遍低于0.5 W/(m·K)。而一般用于高密度集成电子设备的材料热导率至少为1 W/(m·K)[8],在长期使用过程中,材料的低热导率无疑会严重制约设备的散热效率,同时也存在热导致的故障和绝缘失效等隐患,因此亟需提高聚合物基复合材料的热导率。

目前,要提高聚合物材料热导率一般有两种方法:

(1)本征法:合成本征型导热高分子材料,改变聚合物的分子链或分子链分布,而制得不同结构的高导热性能的复合材料,但此法较为复杂,制备工艺繁琐、成本昂贵,只能适用于某些聚合物,发展非常缓慢[9];

(2)填充法:合成填充型导热高分子材料,将高导热填料加入聚合物基体中,而制得导热复合材料[10],通常以具有优良综合性能的高分子聚合物为基体,利用具有高导热绝缘性能的无机非金属材料作为填料,通过一定的工艺手段,研发出综合性能优异的高分子导热复合材料,该方法逐渐成为行业的共识[11]。

本文在复合材料导热机理的基础上,重点探讨了影响其导热性能的几个相关因素,对目前高导热填充型环氧树脂基复合材料在国内外的研究现状及其在电机领域的应用进行了论述,为制备高性能高分子导热复合材料提供一种新思路。

1 高导热环氧树脂复合材料的导热机理

热量的传递方式主要有三种基本途径:热辐射、热对流和热传导,而固体物质内部的热传递主要是靠热传导。在固体材料中,导热载体通常分为三种:光子、声子和电子[12]。但大部分高分子材料体系均是饱和状态,无自由电子,而且聚合物分子自身运动相对困难,主要以声子为热载流子,通过晶格振动来传递热量。

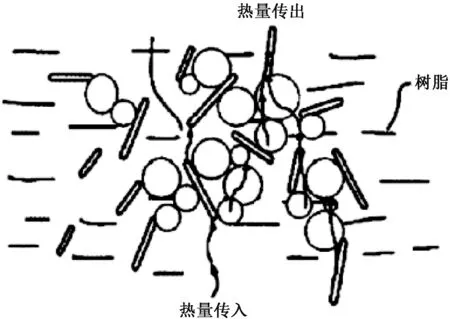

目前,导热绝缘材料主要有两种导热机理:导热渗流理论和被学者和研究人员广泛认同的导热通路理论[13]。导热通路主要思路是因环氧树脂基体本身热阻很大且导热效果不好,而填充粒子间热阻较小,故热量沿着导热通路传递,基体树脂与导热填充粒子两者互相接触搭建出导热通路[14],如图1所示[15]。

图1 导热通路理论热量传递示意图

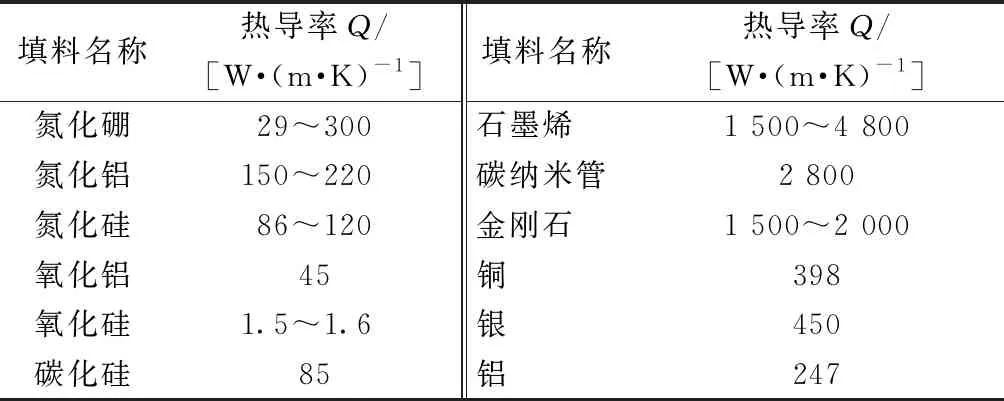

在导热性能低的环氧树脂基体中添加高导热填料是提高环氧树脂复合材料热导率的关键,且当复合材料内部形成有效的导热网络时,才能大幅度提高其导热性能[16],常用填料的热导率如表1所示[17]。

表1 常用填料的热导率

2 高导热环氧树脂复合材料的影响因素及其研究进展

环氧树脂(EP)是指分子中含有两个或者两个以上的环氧基团的高分子聚合物。作为三大类通用型热固性树脂之一,环氧树脂因其本身价格低廉,具有优良的抗化学腐蚀和热形变性能、突出的电绝缘性和机械性能等诸多优点,成为导热复合材料最常用的基体之一[18-20],被广泛应用于电气设备绝缘(如大型发电机、电动机)、航空航天、汽车、舰船等领域[21]。但纯环氧树脂由于内部分子链的无规则缠绕,不能够完全自由运动,致使其结晶度低,含有较多的非晶部分。再加上分子链的振动对声子的散射作用等因素,致使其自身的导热系数仅为0.17~0.23 W/(m·K)[22],热性能较差,无法直接应用于高频化、高功率化的电子设备领域中。近年来,国内外对填充型高导热环氧树脂基复合材料进行了大量研究,主要包括填料种类、形状尺寸及含量、表面处理等因素对复合材料热导率及其他性能的影响。

2.1 金属填料

金属广泛存在于自然界中,热导率高,少量添加便可大幅度提高复合材料的导热性能,常见的金属填料有铜、锡、银、铝及镍等。因金属填料自身优势,使得其被较早地应用于导热高分子复合材料的研究与制备中,也取得了很大的进步。

Chen等人[23]以直径约20 nm的单晶铜纳米线作为填料填充到环氧树脂中,在铜纳米线的体积分数仅为0.12%较低填充量的情况下,环氧树脂复合材料的热导率提高了8倍,导热系数达到2.59 W/(m·K),成功开发了一种新的环氧树脂复合材料。Zhou等人[24]以4种偶联剂对Al粒子进行表面改性,并将其填充到环氧树脂中。结果表明,表面改性过的Al粒子能够很大程度上提高复合材料的热导率。此外,与未经表面处理的复合材料相比(1.03 W/(m·K)),含有经KH-550、KH-560、NDZ-201和NDZ-102偶联剂处理的Al颗粒的复合材料导热系数分别达到1.29 W/(m·K)、1.48 W/(m·K)、1.27 W/(m·K)和1.36 W/(m·K)。

2.2 氧化物填料

氧化物因为热导率大、绝缘性能好、成本低等优点被广泛应用于聚合物基复合材料的热绝缘性能改性。氧化物填料主要包括Al2O3、SiO2和ZnO等。而本征导热系数并不突出的A12O3,因其具有环保无毒、成本低及稳定性高等优点,仍是氧化物陶瓷材料中研究和应用最多的导热填料。

Wang等人[25]以微米级和纳米级的Al2O3作为填料填充环氧树脂,成功地设计制备了一种“三明治”结构的新型Al2O3/EP复合材料。研究表明,当外层的微米级Al2O3质量百分比为70%,内层纳米级Al2O3质量百分比为3%时,制备的复合材料热导率为0.447 W/(m·K),是纯环氧树脂的2.5倍,击穿强度也有很大的提升。Ren等人[26]为了降低填料与基体界面热阻,先利用GPTS技术处理Al2O3表面,再通过沉积Ag粒子制备复合材料。结果表明,在固质量百分比为70%时,环氧树脂/球形氧化铝导热复合材料的面外导热率增加至1.304 W/(m·K),相比于纯环氧树脂,提高了624%。这方法也为下一代具有潜在应用价值的导热聚合物复合材料的设计提供了一种新思路。Hu等人[27]将环氧树脂真空渗透到自制的多孔Al2O3陶瓷骨架中与之复合,形成具有较高弯曲强度和导热系数的Al2O3/环氧树脂复合材料。在体积百分比70%填充条件下,该复合材料的热导率达到13.46 W/(m·K),填料之间的界面热阻大幅度降低。

2.3 氮化物填料

在导热高分子复合材料研究领域,氮化物原子间强大的键合力能够有效抑制晶体缺陷的产生,更加完整的晶体结构减少了声子在物质内部的散射。氮化物还具有热导率高、线膨胀系数低、电绝缘性好等优点,受到了广泛的重视。目前,氮化物导热填料主要有BN、AlN和Si3N4等。其中BN具有较高的导热系数(约200 W/(m·K)),而BN中的“白石墨”六方氮化硼(h-BN)更是备受研究者们的青睐。

Wang等人[28]通过真空辅助自组装技术,用粒径范围分别为5~8 μm、15~20 μm、25~30 μm的BN粒子填充环氧树脂,探究不同粒径BN颗粒对复合材料导热性能的影响,结果表明,小粒径BN填充粒子更容易散射声子,抑制其传输通道,而大粒径BN颗粒更容易形成导热链。当填充20~30 μm BN时,BN/EP复合材料导热率达到1.47 W/(m·K)。Chao等人[29]通过盐模板法将BN堆叠成空心氮化硼微球(BNMB),再进一步压缩,将其渗透入环氧树脂中,成功地制备了BNMB/EP复合材料。研究结果表明,当BN体积百分比为65.6%时,此复合材料的热导率高达到17.61 W/(m·K)(面内方向)和5.08 W/(m·K)(面外方向)。Kiho等人[30]为了提高界面亲和力,将经过聚硅氮烷(PSZ)表面改性的BN引入环氧树脂中,探究其对复合材料导热性能的影响。研究发现,当填料的质量百分比为70%时,BN/EP复合材料的导热系数达到3.521 W/(m·K),相比于未改性的BN/EP复合材料,其热导率增加了1.35倍。Lee等人[31]利用含氢氧基的溶剂辅助球磨法剥离制备了含羟基官能团的h-BN纳米片(BNNP),并对其环氧纳米复合材料的导热性能进行了研究。结果表明,由于BNNP大比表面积引起的界面极化和BNNP表面官能团引起的离子和电子弛豫极化,纳米复合材料的介电常数和介电损耗随着BNNP的加入而增加。而BNNP上的羟基官能团与环氧基体的强界面结合,当BNNP填料的质量百分比为10%时,环氧纳米复合材料的导热系数为0.57 W/(m·K),是纯环氧树脂的2.85倍,表现出优异的散热性能。

2.4 碳化物填料

碳化物填料兼具高导热、低密度、耐腐蚀等特点,其种类较多,常见的有碳化硅、石墨、石墨烯、碳纤维和碳纳米管等,是一类非常有应用价值的导热填料。

Yao等人[32]将制备了碳化硅纳米线(SiCNWs)作为填料加入环氧树脂基体中,探究不同的分散形式对导热性能的影响,结果表明,SiCNWs可以有效地提高基体的导热性能。所得复合材料的面内导热系数高达34.0 W/(m·K),比传统聚合物复合材料高一个数量级。在体积百分比2.17%的填充量下,利用定向冷冻技术可以将相同填料下的热导率提高至1.67 W/(m·K)。Zhang等人[33]通过溶液混合法,将利用一维银纳米线(AgNWs)和二维氧化石墨烯(GO)构建的三维网络结构添加到环氧树脂中,制备出环氧基导热复合材料(AgNW/GO/EP),如图2所示。通过各种表征,能够观察到,AgNW和GO在提高材料的导热性能和热稳定性方面表现出显著的协同效应,且AgNW/GO填充质量百分比为10%时,AgNW/GO/EP复合材料的导热系数为1.2 W/(m·K),冲击强度为28.85 kJ/m2,与AgNW/EP或GO/EP复合材料相比,性能均有所提高。

图2 AgNW/GO复合材料的制备

2.5 新型复合填料

近年来,各个领域对导热复合材料的需求量日益增加,填充单一填料远远不能满足其对复合材料的特殊要求,而填料复配使用能够在一定程度上提高颗粒之间接触结点数目,较大地促进了声子传输网络的形成,对提高高分子材料的导热性能具有良好的协同作用。

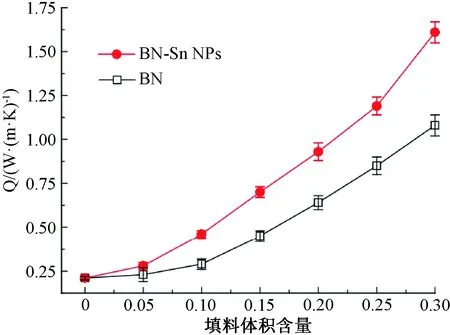

Chao 等人[34]采用溶胶凝胶法,将二氧化硅绝缘层包覆的银纳米线(AgNWs@SiO2)加入到环氧树脂中,仅填充体积百分比4% AgNWs@SiO2的复合材料,其热导率增加至1.03 W/(m·K),是纯环氧树脂的5倍。同时具有核壳结构的AgNWs@SiO2纳米线也提高了材料的介电性能,在获得高导热的同时,还保持了环氧树脂的电绝缘性能,大大扩宽了其在电子封装中的应用。汪蔚等人[35]采用液相还原法制备了BN表面沉积纳米Sn粒子杂化材料(BN-Sn NPs),用作于环氧树脂的导热填料,再经搅拌、真空脱泡、固化等工艺后得到BN-Sn/EP导热复合材料。如图3所示,当填料体积含量为30%时,BN-Sn NPs/EP复合材料的导热系数(1.61 W/(m·K))比未改性BN/EP复合材料的导热系数(1.08 W/(m·K))提高了近50%。Chen等人[36]采用真空过滤法制备了豌豆荚状二元氧化铝-石墨烯结构,并用环氧树脂浸渍以获得氧化铝-石墨烯/环氧树脂复合材料,当石墨烯质量百分比为12.1%,氧化铝质量百分比为42.4%时,其轴向导热系数提高到13.3 W/(m·K),径向导热系数达到33.4 W/(m·K),比纯环氧树脂增强约166倍。对复合材料的测试结果证实了此三维结构在环氧树脂内部提供了良好的传热通路,并且这种三维豌豆荚状导热网络也为大幅度提高导热复合材料的热导率提供了新的思路。

图3 填料体积含量对BN/EP和BN-Sn NPs/EP复合材料导热系数的影响

2.6 填料-基体界面

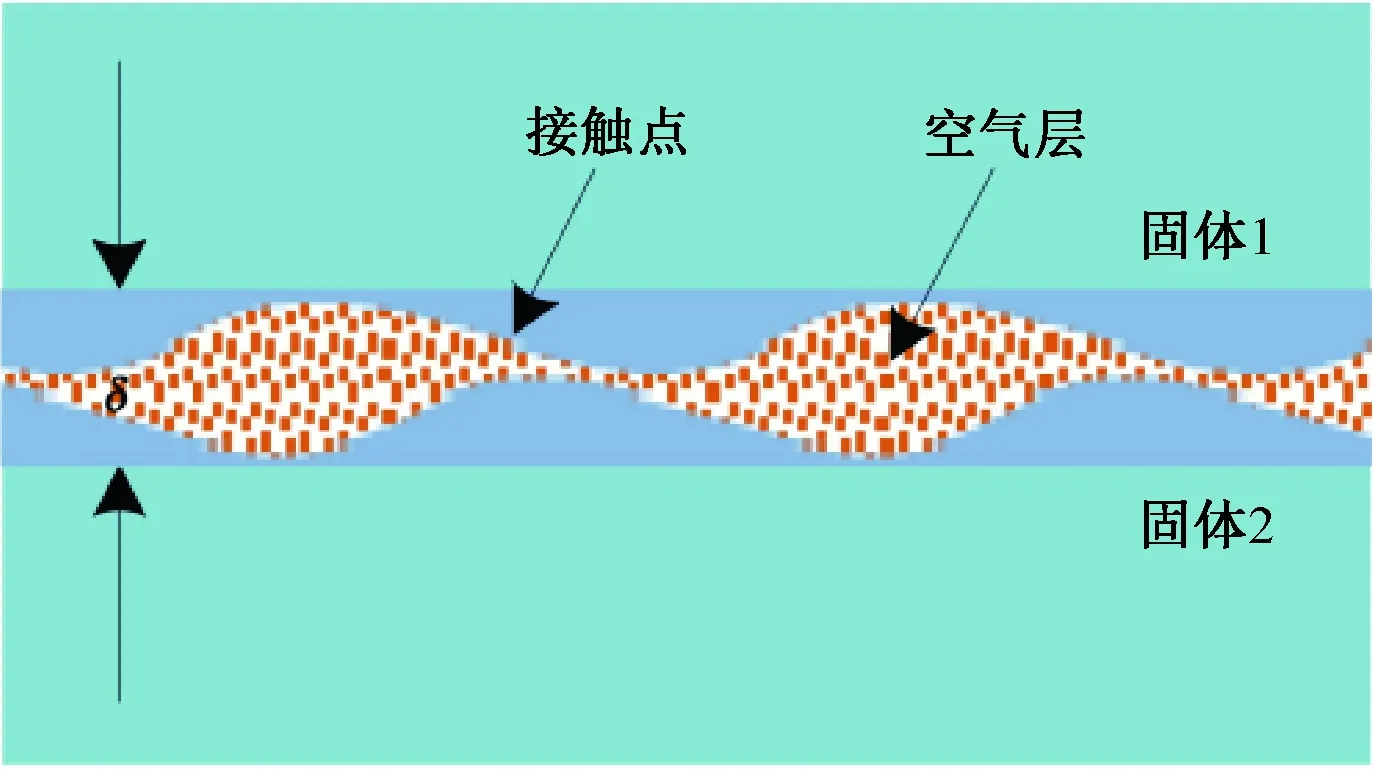

一般来说,大多数填料比表面积较高,且粒子间的范德华力和库仑力使其在基体中容易团聚,不能均匀分散[37]。再加上填料很难被基体所润湿,两者的界面相容性差[38],使得填料-基体界面处存在空隙及缺陷,产生严重的声子散射[39],影响导热网络的连续传递性,增大了复合材料体系的界面热阻,从而降低导热性能[40],其表面接触过程如图4所示[41]。因此,急需对填料表面进行处理,以改善两者之间的界面结合问题。

图4 复合材料表面接触示意图

大量研究结果表明:经过适当偶联剂的偶联作用处理后的填料粒子,其吸附、润湿、分散等相关的表面性能都会有所不同,有效地促进填料在高分子基体中的分散,减轻在热传递过程中声子产生的散射,提高两者之间的相容性,降低界面热阻[42]。

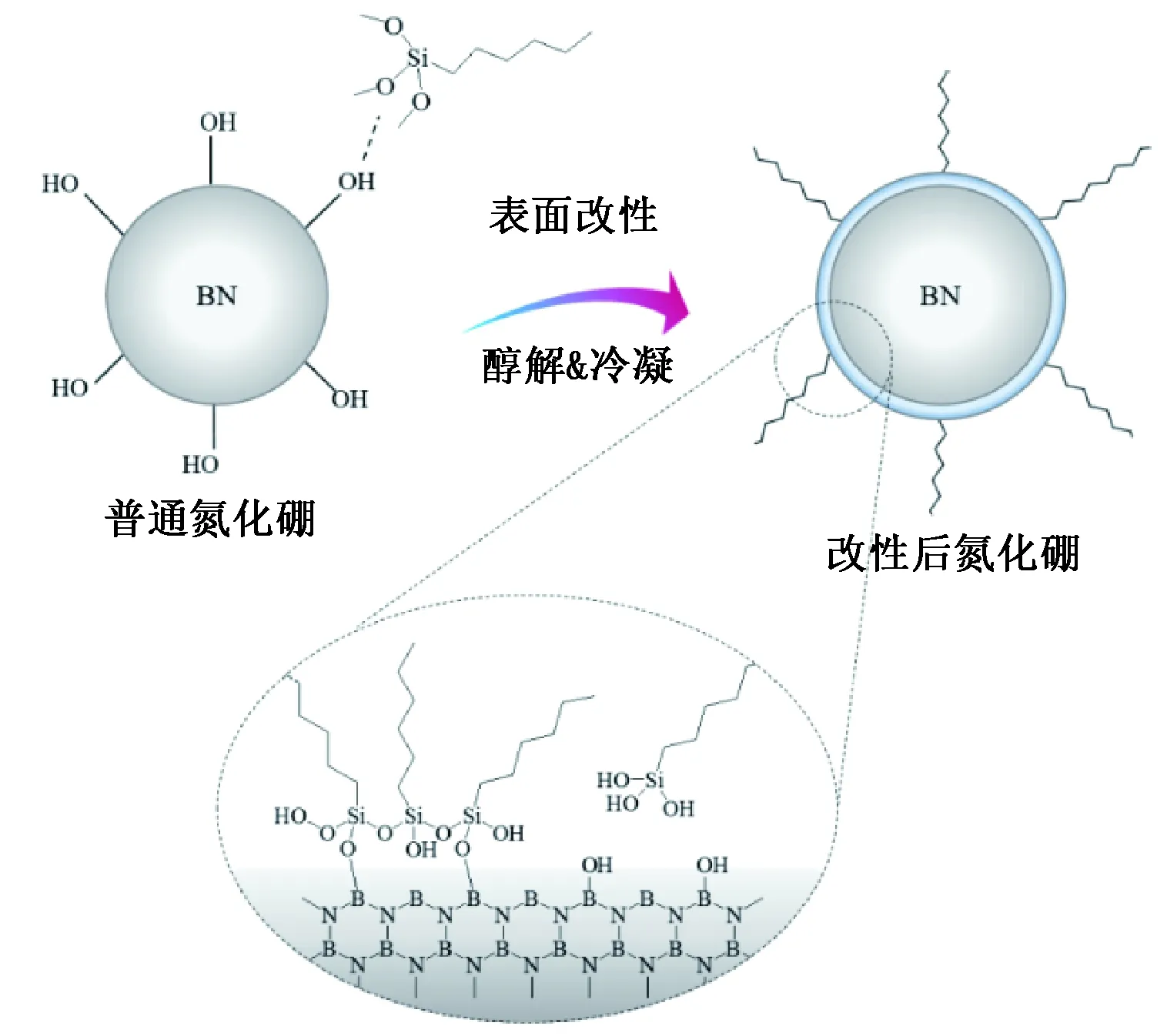

赵登云[43]通过研究硅烷偶联剂 KH560、KH570、CG9以及CG12改性后的氧化铝粉体和未加改性剂的氧化铝粉体的吸油值和活化指数发现,改性后的氧化铝粉体吸油值和活化指数较未改性时的好,其中改性效果最好的是硅烷偶联剂CG12。Yu等人[44]成功地将硅烷偶联剂(APTES)修饰后的银纳米线(AgNWs)添加到环氧树脂中,研究发现,AgNWs在较低填充量下就能形成导热通路,当银纳米线和银纳米粒子(AgNPs)的份数为50∶300时,则复合材料的热导率值达到约8 W/(m·K),这也就意味着对比于AgNPs,使用AgNWs能够将填充量减少5倍,同时使环氧导热复合材料的质量降低50%以上。郭乐等人[45]使用硅烷偶联剂(KH792) 对纳米AlN进行表面改性,采用酰胺法在H2SO4/HNO3酸化MCNTs表面成功接枝了二乙烯三胺(DETA)。并通过在环氧树脂基体中复配不同维度的导热填料,即“0维”纳米氮化铝和“一维”碳纳米管来构建三维导热网络。测试证明,此三维导热网络的存在,可以有效提升复合材料的导热系数,在体积百分比50%的填充量下,复合材料的导热率可提高至2.32 W/(m·K)。Jang等人[46]通过溶胶-凝胶反应,将不同碳链(C3和C16)的硅烷偶联剂引入到BN表面,以提高BN与环氧树脂的亲和力,BN表面硅烷改性机理过程如图5所示。结果表明,经表面改性后的复合材料热导率达到3.49 W/(m·K)。

图5 氮化硼表面硅烷改性机理示意图

3 高导热环氧树脂复合材料在电机领域的应用

随着工业革命的高速发展,满足电机大容量需求的同时,其正常运转时所产生的热量也随之增加。相关研究表明,高温是导致电机工作效率降低、使用寿命缩短、绝缘材料性能下降的重要原因[47-48],而高导热绝缘材料的使用可以大幅度地降低电机温升[49-50]。

唐卫平等人[51]以不饱和聚酯改性环氧树脂为基体,采用3种硅烷偶联剂表面改性后的金刚石、碳化硅和氧化铝微粉填料复合制备了一种高导热绝缘漆,分析3种填料对绝缘漆的防沉淀性、导热系数、击穿电压和粘度的影响,并在低压电机的整机上进行应用试验。结果表明:3种改性填料复合使用制备的高导热绝缘漆导热系数可达0.432 W/(m·K),粘度69 s,电气强度23.4 MV/m。电机温升同比下降7 K,电机效率提高0.97%。柴全微等人[52]将硅烷偶联剂KH-570改性后的氮化铝及 KH-570改性后的氧化铝粉体加入涂料中,通过导热系数测试、环境可靠性测试、机械性能测试等方法,得出添加质量百分比10% AlN和10% Al2O3为最终导热填料添加量,导热系数平均提高了35.40%。喷涂高导热涂料后,较喷涂普通涂料的电机定子绕组温升下降了6 K,轴承温升下降了4.5 K。候海波等人[53]对采用高导热环氧少胶云母带和普通云母带的绝缘体系温度场进行对比分析。结果表明:相比于普通云母带的绝缘结构,采用导热系数为0.44 W/(m·K)的高导热环氧少胶云母带的绝缘结构可以使主绝缘内最高运行温度降低11 ℃,平均运行温度降低7 ℃,有效降低电机的内部温升,将电机线圈主绝缘的寿命提高1倍左右,保证了其运行过程中的可靠性与稳定性。

高导热环氧树脂复合材料的广泛应用,可有效提升电机绝缘系统的导热性能[54],减小电机的温升,提高电机工作过程中的可靠性与稳定性,保障其系统安全运行[55-57]。因此,研制新型高导热绝缘材料成为促进电机制造领域进一步发展的关键,对现代电机技术研究尤为重要。

4 展望与总结

高导热环氧树脂复合材料,在保证环氧树脂原有优点的前提下,具有较高的导热性能,其综合的优异特性必将促进电机、5G通讯、微电子封装和航空航天等诸多领域的发展。近年来,科研工作者们在提高复合材料的导热性能、扩展其应用范围方面取得了重大成就,但目前该领域仍然存在很多不足之处有待进一步完善,为此提出一些研究建议,未来工作可着重于以下研究方向:

(1) 开发新的加工技术对填料表面进行改性,力求实现在超低填料填充量下制备高热导率、高绝缘性的复合材料;

(2) 寻求新型填料粒子,研发高导热填充型复合材料的新型制造方法,以期获得热导率高、综合性能优良的导热复合材料;

(3) 对材料结构进行设计,对声子作用进行调控,进一步优化导热网络,降低界面层声子的散射作用,改善填料与树脂基体间的界面结构和界面性能,提高填料-基体的界面亲和力,在形成丰富导热通路的同时能将填料-基体的界面热阻降至最低;

(4) 设计合适的配方和加工工艺,改进或研究更加简单稳定的制备方法,开发更普适的填料合成高导热填充型环氧树脂基复合材料,为工业化制备奠定坚实基础,实现产学研结合。