圆螺母及圆螺母止动垫圈全自动装配设备的开发与研制

鄢 飞

(博众精工科技股份有限公司,苏州 215200)

0 引 言

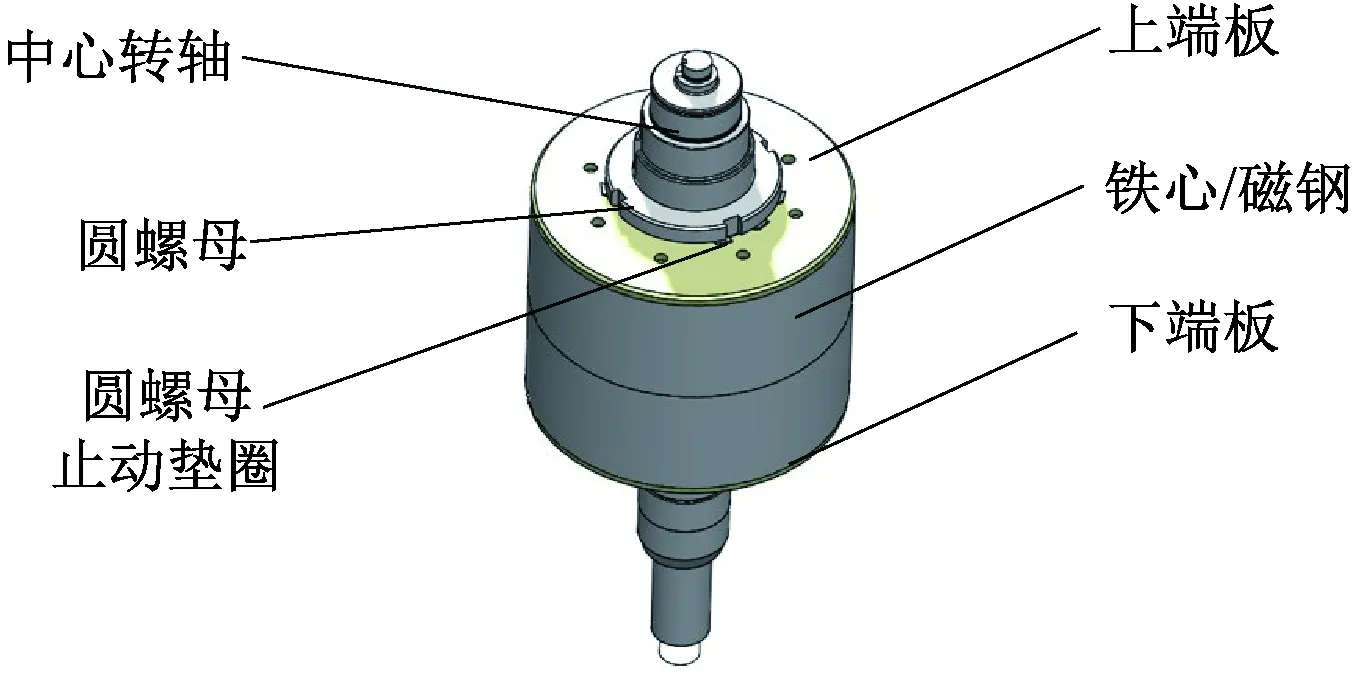

新能源汽车具有无污染、低噪声、行驶成本低及节约能源等诸多优点[1],电动汽车、混合动力汽车、氢能源汽车等新能源汽车代表逐步进入普通家庭。新能源汽车作为今后汽车发展的主要方向,需求量不可估量,其相关产业也得到了迅速的发展。永磁电机作为新能源汽车输出原动力之一和关键零部件,具有结构简单、体积小、质量轻、效率高、转速高、输出扭矩大、尺寸和形状灵活多样、对环境污染小等优点,在航天、国防、机器人、交通等各个领域也都有着广泛的应用。圆螺母及圆螺母止动垫圈是转子组件不可缺少的部件,如图1所示,转子上下层铁心/磁钢之间的相互排斥力和转子铁心厚度的尺寸公差都是依靠圆螺母的锁紧力来保证的,止动垫圈是以中心轴的卡槽和圆螺母外侧的4个卡槽为卡点,来防止圆螺母松动,10 000~15 000 r/min的转速下,一旦出现螺母松动,其后果是不堪设想的。

图1 永磁电机转子示意图

在市场需求巨大的情况下,反观国内市场及各大电机制造厂家,其同类部件的装配工艺却依然靠人工手动装配,用普通圆螺母扳手和冲头来完成圆螺母的拧紧及圆螺母与止动垫圈的对槽与折弯,人工目测扭矩扳手上的扭矩值,不仅增加工人劳动强度,效率低,装配压力及螺母扭矩无法保证,相关数据依靠人工记录,降低了出厂合格率。相关的创新发明也还是以圆螺母本身的防松和圆螺母本身的改进[2-6],以及锁螺母扳手及工具的研发[7-11]为主导,相关的专用设备的研发屈指可数。

为实现该产品的全自动化装配及检测,对接现代化工厂的需要,降低劳动强度,提高生产效率和出厂合格率,本文结合客户的现实迫切需求,设计了一台全自动圆螺母及圆螺母止动垫圈装配设备。

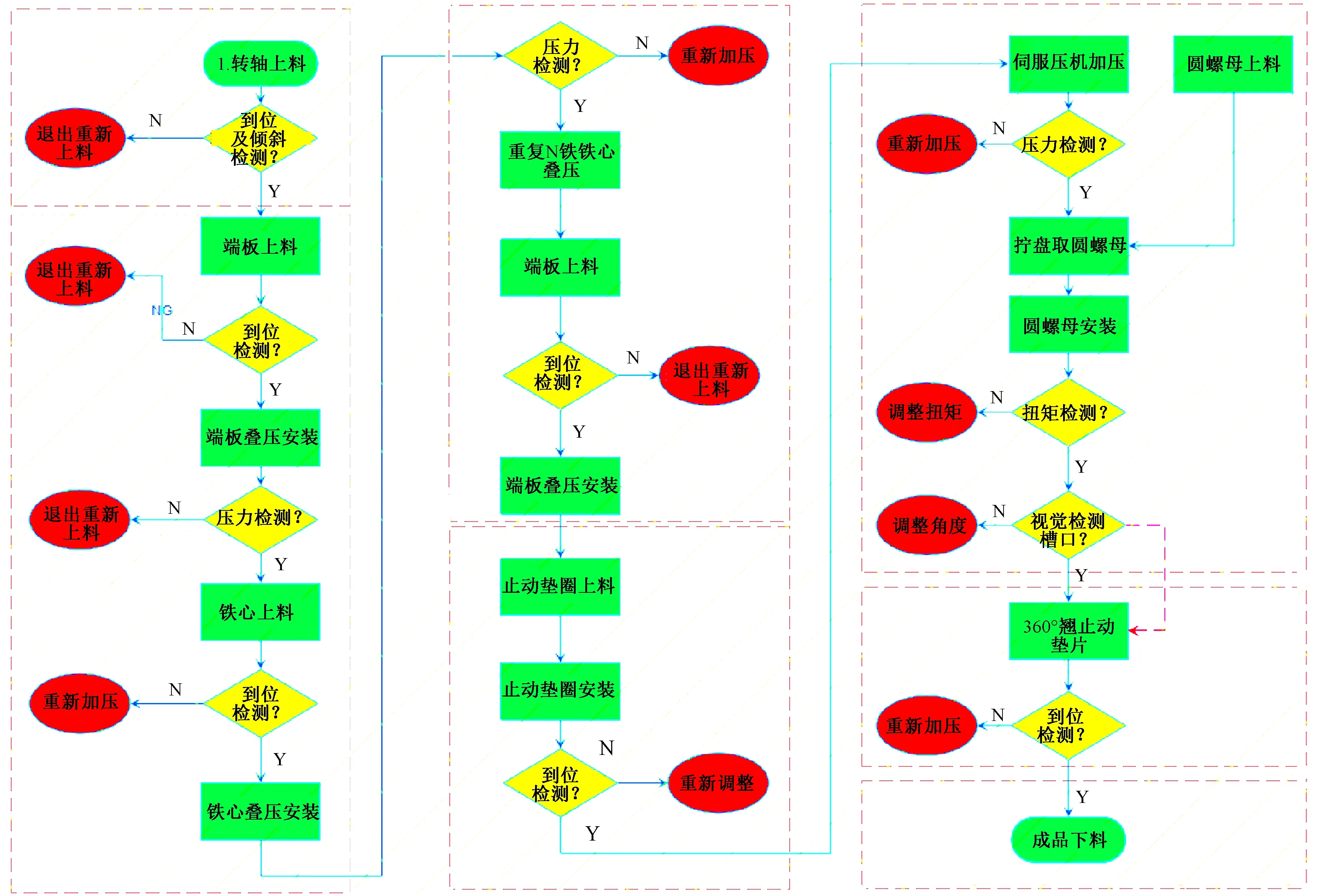

1 设计原理

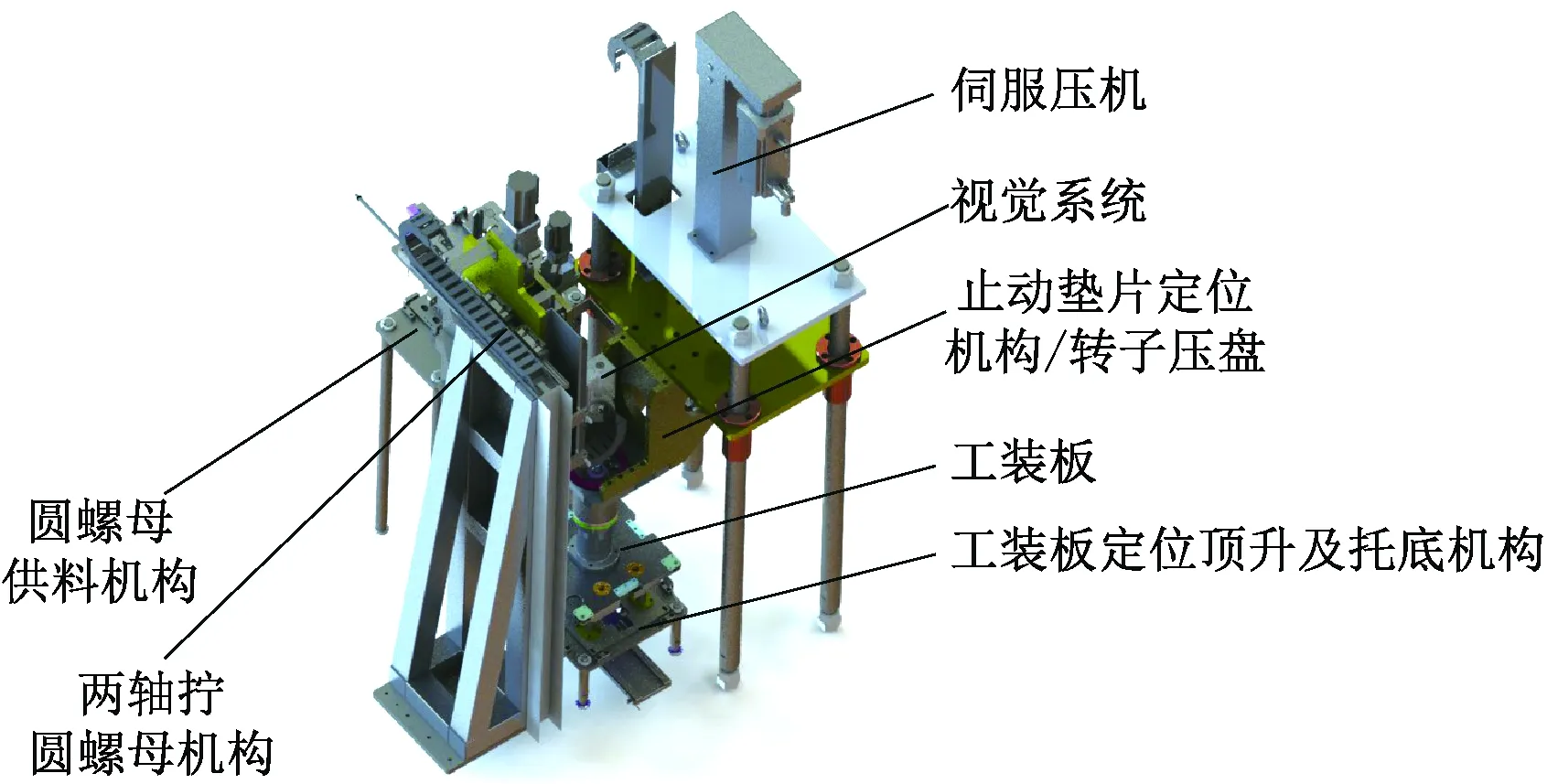

圆螺母及圆螺母止动垫圈全自动装配设备设计6个工作位,由环形线体移栽工装板完成工装及产品的转运,工位分配及具体流程如图2、图3所示。第一工位为上料工位,由六轴机器人将“中心轴”由料车移栽至设备内部“工装板”后,设备对其进行装配到位及倾斜检测,检测合格后由环形线体输送至第二工位“叠压工位”,六轴机器人分别夹取“上端板”,“下端板”和“2~6段铁心”至“叠压工位”的进出工位上料机构上,“叠压工位”自动独立喂料,分别将物料叠压至“中心轴”,并压装到位,区间叠压时均有压力检测和高度检测;工装板移动至第三工位,由工位上“止动垫圈”供料器自动完成供料经过自动分离后由工位机械手自动完成“圆螺母止动垫圈”的安装;第四工位时,伺服压机精压转子至规定压力,“止动垫片定位机构”进入夹紧“圆螺母止动垫圈”的外部折弯部分,拧盘自动从圆螺母供料器吸取物料后,至装配位拧入“圆螺母”至初定位置和初定扭矩,切换“相机”对其进行检测,系统反馈需要校正的角度,重新由拧盘对“圆螺母”进行转动,直到达到规定扭矩及槽口对齐,“相机”进行复检,并将角度信号传至第五工位;机构压住转子后,翘刀机构通过“相机”的角度信号,自动对准需要翘起的“止动垫圈”卡扣边,翘刀通过水平运动及翘刀斜角,使“止动垫片”的卡扣卡入“圆螺母”的卡槽内,使圆螺母、垫片及中心轴处于相对扣合的状态;完成后的转子通过第六工位下料。

图2 圆螺母及圆螺母止动垫圈全自动装配线工位示意图

图3 圆螺母及圆螺母止动垫圈全自动装配流程图

2 结构分析

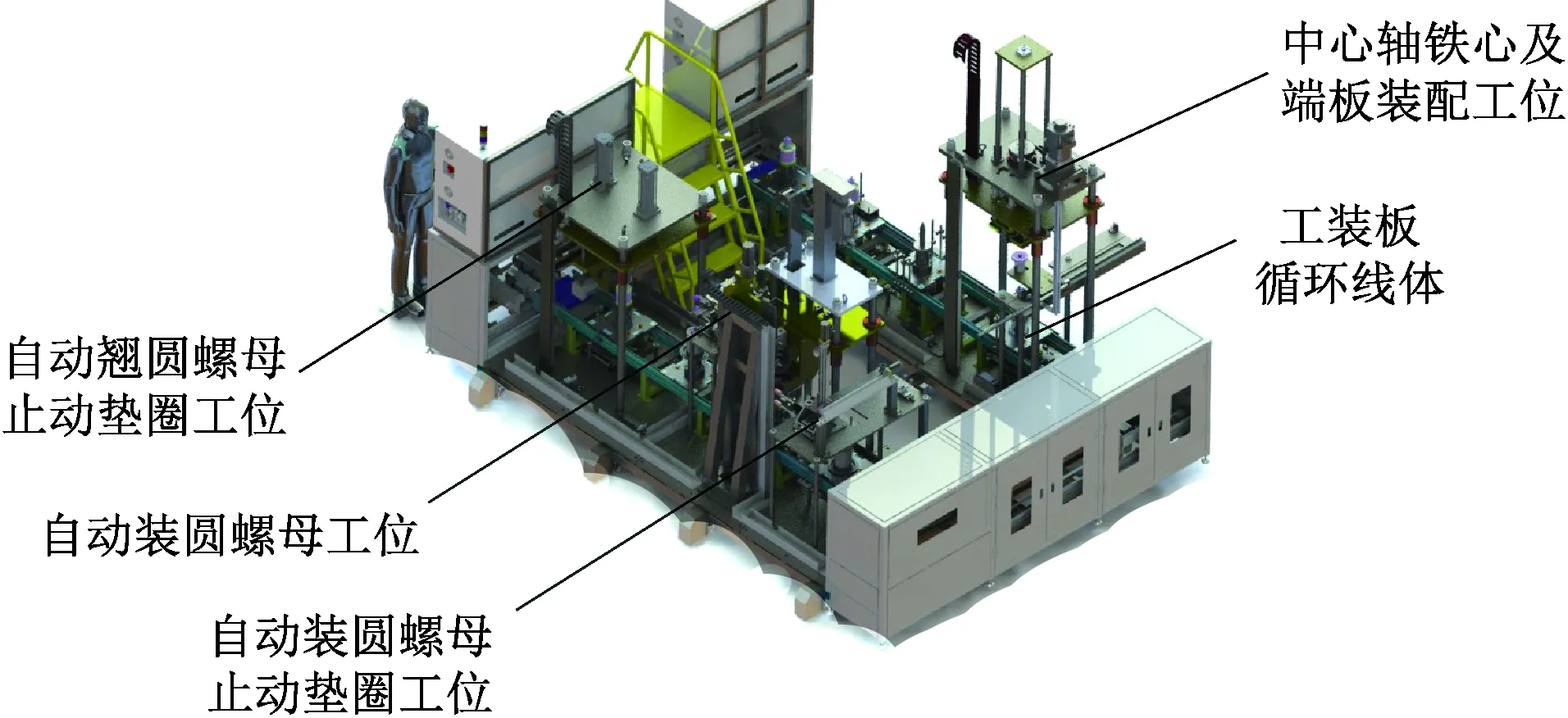

圆螺母及圆螺母止动垫圈全自动装配设备是整套转子组件自动装配线的其中一站,由六轴机器人把”中心轴、铁心、前端板及后端板”移栽到“中心轴、铁心及端板装配工位”压装,再由单站设备内部“循环线体”通过“工装板”移栽,在设备内部各个工位点进行相应工艺的装配及检测,整套转子组件自动装配线和转子装配线示意图如图4、图5所示。

图4 整套转子组件装配线示意图

图5 转子装配线示意图

2套倍速链线体及2套摆渡机构组成循环输送线,如图6所示。工装板在该循环内不停循环运载,在倍速链下方相应的工位,设计有顶升、阻挡及托底机构。

图6 循环线体示意图

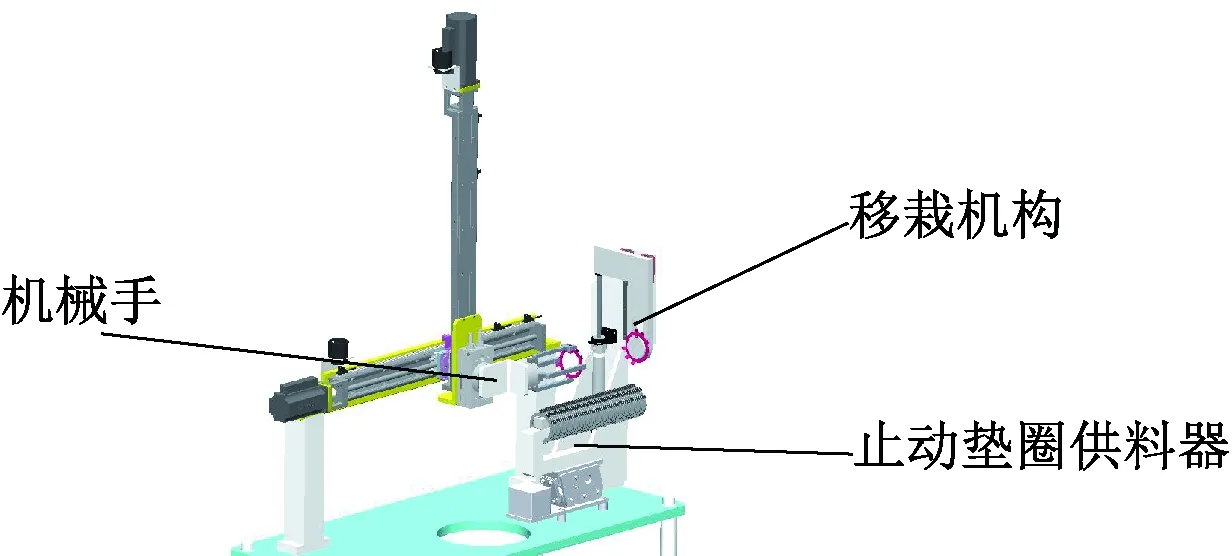

圆螺母止动垫圈装配工位如图7所示。人工将圆螺母止动垫圈依次排列至止动垫圈供料器的载具上;启动后,止动垫圈输送至移栽机构;移栽到位后,由磁铁微吸将其固定;移栽机构上移后,机械手移动夹取;待装载转子的工装板移栽至该工位后,机械手将其安装至转子中心轴内。

图7 圆螺母止动垫圈装配工位示意图

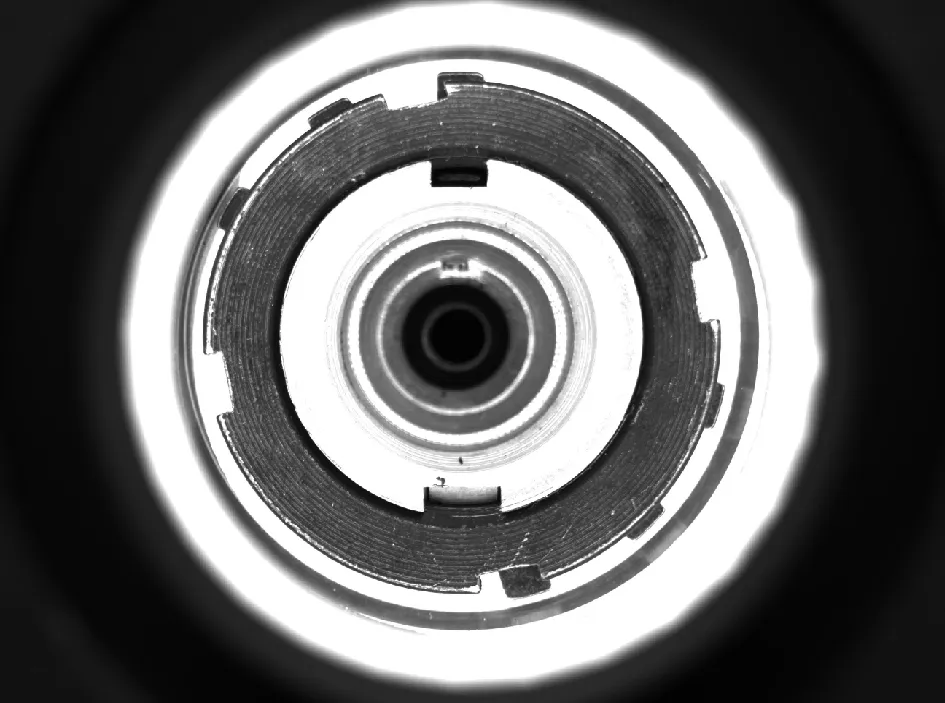

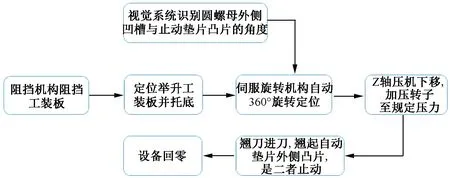

圆螺母装配流程及工位示意如图8、图9所示。工装板流至该工位,机构检测工装板,自动阻挡,并举升定位和托底;伺服压机下行压住转子,直至压到预定的压力和高度;止动垫片定位机构固定住圆螺母止动垫片;拧盘移动至圆螺母供料器,吸取圆螺母至拧盘上,再移动至装配工位;拧盘下行,自动拧入,加载力矩,直至预设力矩;拧盘再次移动至圆螺母供料器工位等待,让视觉系统进入装配工位,视觉系统检测螺母与止动垫片槽角度差(图10);系统自动识别最近的对槽角,信号传递给拧盘和翘刀;拧盘再次进入装配工位调整螺丝与止动垫片槽角度,直到达到规定扭矩且最近槽与止动垫片对齐一致;视觉系统检测合格后,如图11所示,止动垫片定位机构松脱,压机上行定位机构下落,工装板流至下一工位。

图8 圆螺母装配流程

图9 圆螺母装配工位示意图

图10 槽偏差

图11 槽对齐

自动翘圆螺母止动垫片装配流程工位如图12所示。工装板流至该工位,机构检测工装板,自动阻挡,并举升定位和托底;机构在接收前面视觉系统的信号后,自动找到槽口方向,翘刀自动旋转360°,对准需要翘起的止动垫片翘边;压机下行压住转子,直至压到预定的压力;翘刀进刀,利用刀头斜面使止动垫圈止动部位翘进圆螺母止动槽;安装完毕后,压机上行,定位机构下落,装配完毕。流程图如图13所示。

图12 自动翘圆螺母止动垫片装配

图13 自动翘圆螺母止动垫片工位示意图

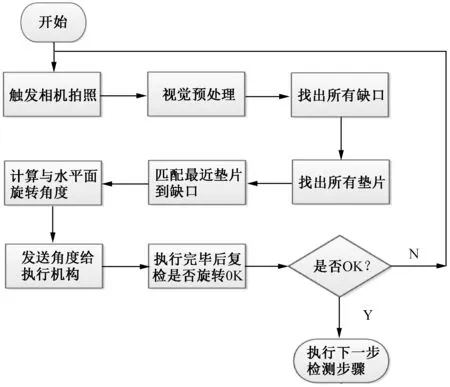

视觉识别系统的具体工作过程如下:将待检电机铁心置于尽可能均匀照明的可控背景前(采用LED普通环形光源),智能控制系统给图象获取模块发出控制信号,工业相机将摄取到的产品俯视图,经过图象采集卡把图象数据采集到工控机内存,利用自研开发的铁心螺母处理与检测软件,实现对铁心表面螺母检测,通过软件内部算法,计算出距离缺口最近的垫片位置,视觉处理后,计算出该垫片距离最近缺口的角度,将求出的角度发送给执行机构,执行完通过视觉处理,再次校验是否矫正成功。

在机器视觉检测系统中,图象采集卡采集效果、光源打光效果、摄象机的拍照精度直接影响整个视觉系统的检测精度,因而视觉硬件的选型至关重要。合理选择视觉硬件是获取质量好、能清晰反映铁心表面螺母特征图象的关键。

目前,在机器视觉中,光源系统主要由光源和光学镜头组成,系统采用显光性强、发光性强、功耗低、散热小的LED白色环形光源作为机器视觉系统所需光源。工业相机采用业内有显著知名度的Balser 200万象素工业相机,该相机具有出色的性价比、超小的尺寸、超高的视觉分辨率、高精度低噪声的优点,可以满足该项目所需的最小精度要求。

视觉识别具体流程逻辑如图14所示。

图14 视觉系统工作流程

3 性能测试(应用分析)

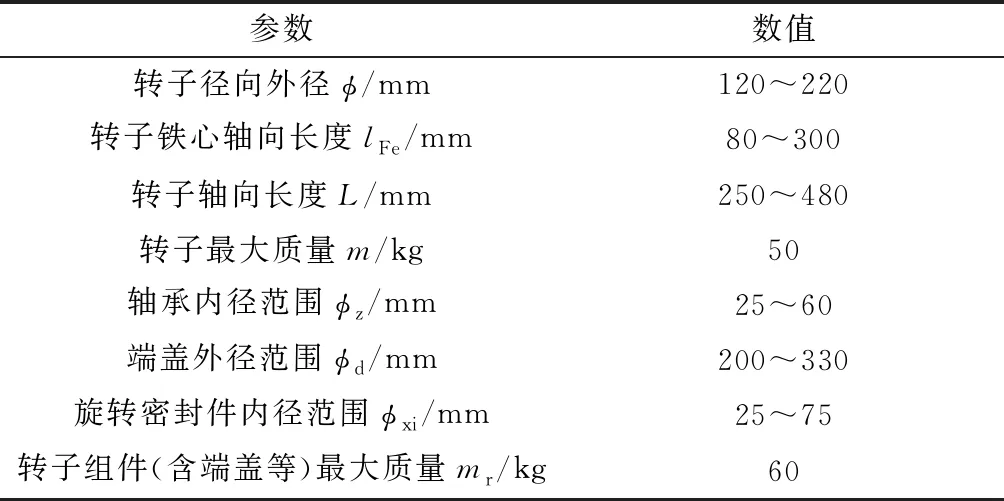

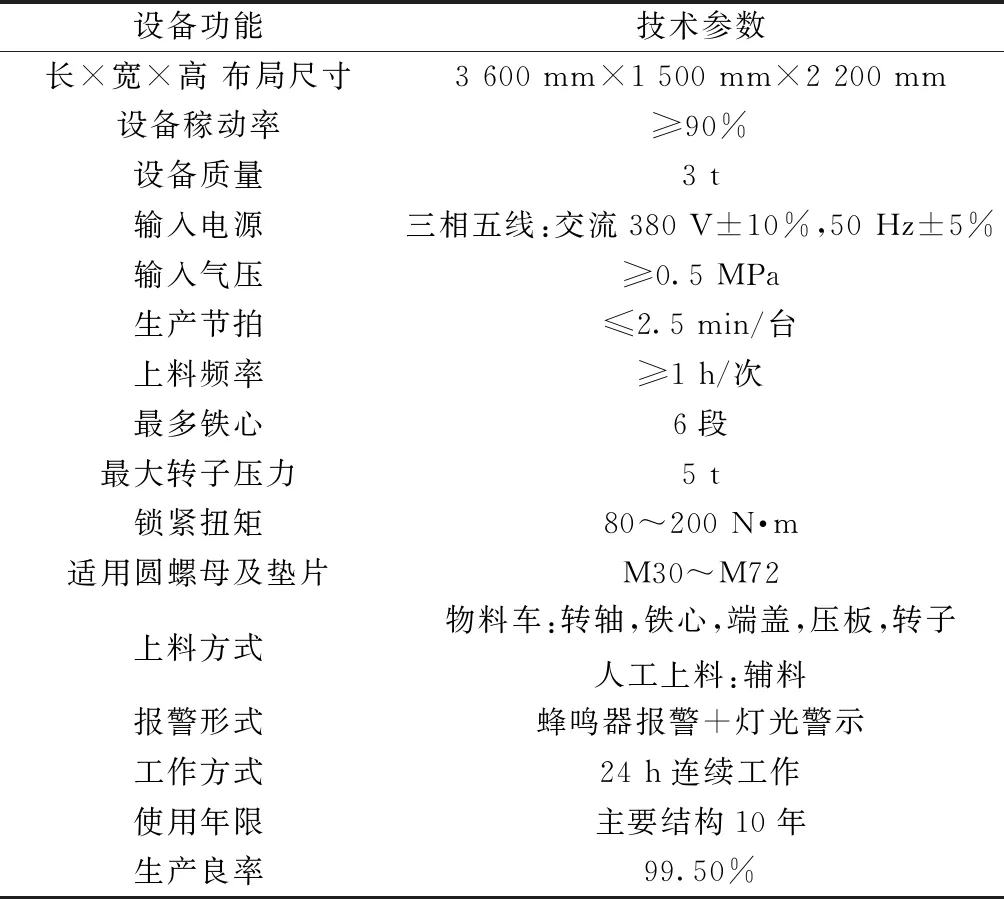

该设备对应的电机规格尺寸如表1所示。设备调试成功后经过量产测试、负重能力测试、无故障运行时间测试等一系列严格性能检测,测试后性能参数如表2所示。

表1 设备适应电机尺寸

表2 设备性能参数表

4 结 语

该设备相关专利可详见:ZL201 920 943 026.8,ZL201 920 942 992.8及ZL201 920 942 980.5,现已投产使用。与传统装配相比,自动化设备只需要辅助上料,其他均由设备自动完成,上料频率为一天一次,效率大大提升,工人劳动强度大大降低。在装配时,依靠视觉系统精确定位,检测偏差在±0.1°,机构重复定位精度在±0.03 mm,保证卡槽能够对齐,翘刀能够一次对刀到位,不损伤物料。应用伺服压机,实时反映压力和高度数据,精度可达到±0.01 mm,压力曲线输出并上传工厂级管理系统记录。在扭矩方面,使用扭力传感器和伺服拧盘,精度±0.1 N·m;从实际运行来看,达到了预期期望,原设计功能都能够满足实际生产需求,自动化程度高,人力需求少,生产效率及产品合格率高,操控方便,检测数据、图片、压力曲线等参数实时对接MCS系统,安全性能高等诸多优点。该设备的设计和运行对永磁电机装配及同类产品的生产,提供全新的设计和应用思路,起到了一定的促进、借鉴和积极的作用。